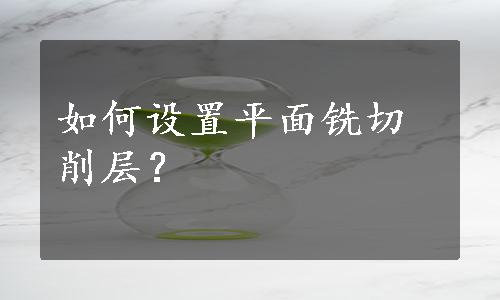

切削层决定了深度操作的过程,切削层也称为切削深度,如图3-21所示。切削层可以由岛顶部、底平面和输入值来定义。只有在刀具轴与底面垂直或者部件边界与底面平行的情况下,才会应用切削层参数。

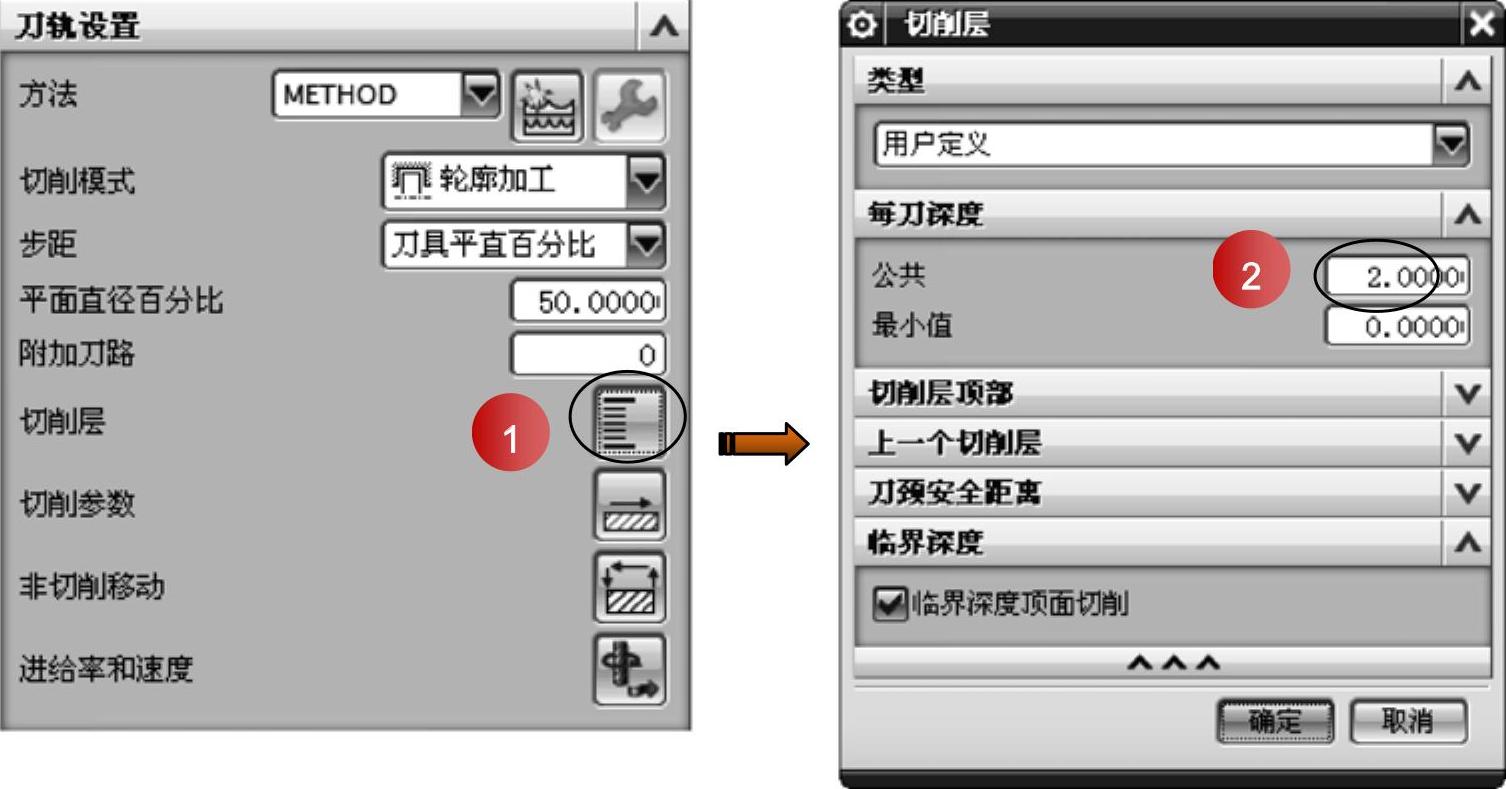

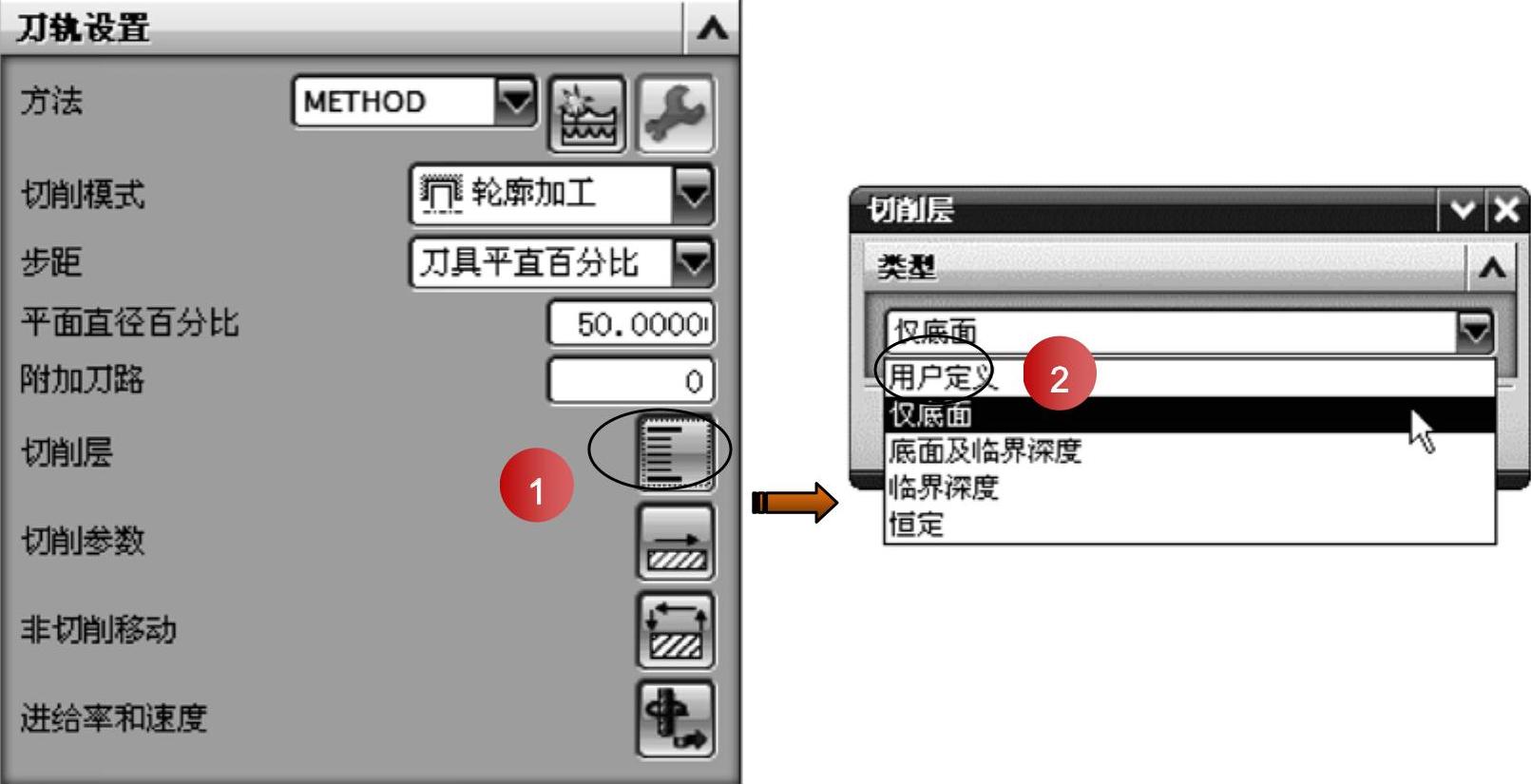

在【刀轨设置】选项区单击【切削层】按钮 ,程序弹出【切削层】对话框,如图3-22所示。在【切削层】对话框中包含有5种切削深度参数类型:“用户定义”“仅底部面”“底部面和岛的顶面”“岛顶部的层”和“恒定深度”。

,程序弹出【切削层】对话框,如图3-22所示。在【切削层】对话框中包含有5种切削深度参数类型:“用户定义”“仅底部面”“底部面和岛的顶面”“岛顶部的层”和“恒定深度”。

图3-21 切削层

图3-22 【切削层】对话框

(1)用户定义:此类型为用户自定义参数类型,允许在下方激活的参数文本框内设定值。

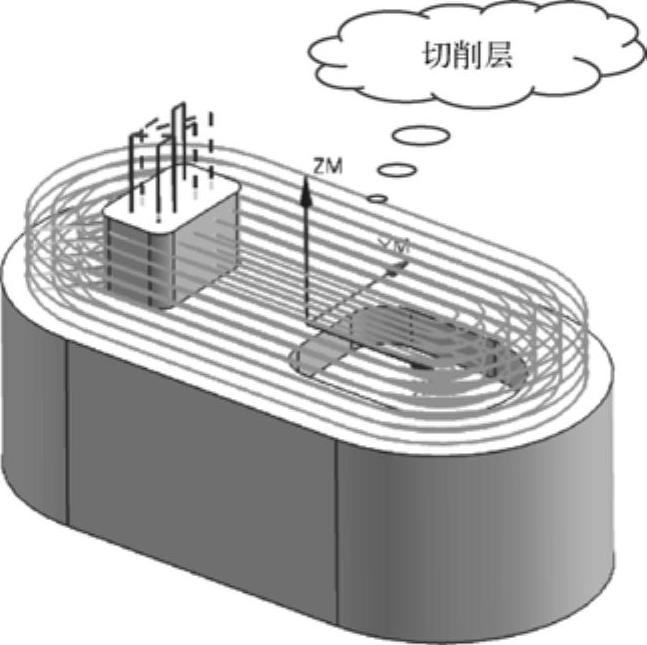

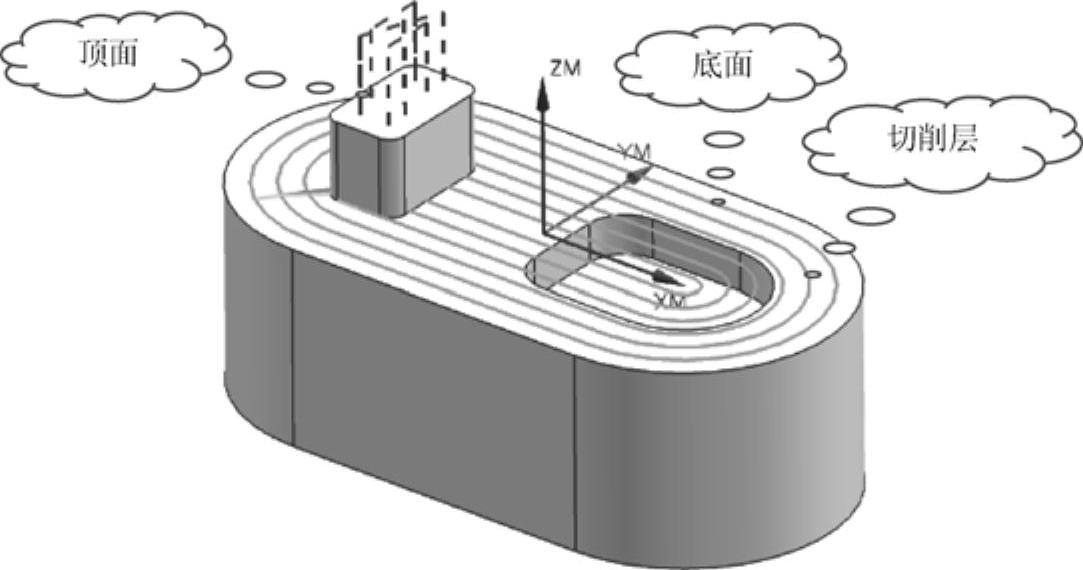

(2)仅底部面:“仅底部面”切削深度类型是指在底平面上生成单个切削层,如图3-23所示。

图3-23 “仅底部面”类型

(3)底部面和岛的顶面:“底部面和岛的顶部”切削深度类型是在底平面上生成单个切削层,接着在每个岛顶部生成一条清理刀轨。清理刀路仅限于每个岛的顶面,且不会切削岛边界的外侧。在图3-24中,刀轨没有在顶部互相叠加。

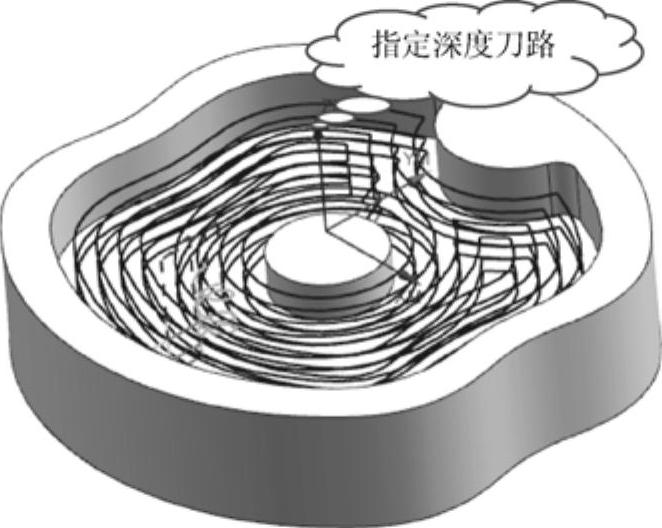

(4)岛顶部的层:“岛顶部的层”切削深度类型是在指定的深度生成一个平面切削层,接着在底平面生成单个切削层,如图3-25所示。

图3-24 “底部面和岛的顶部”类型

图3-25 “岛顶部的层”类型

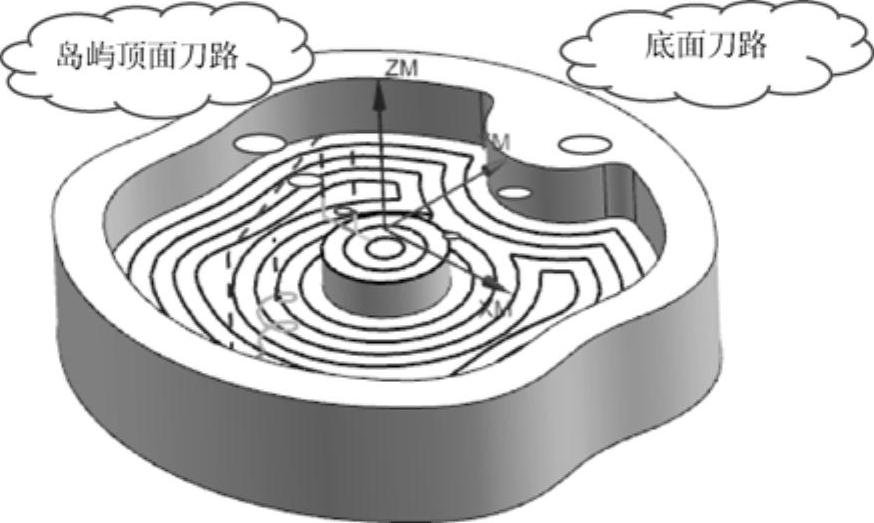

(5)恒定深度:“恒定”切削深度类型可在某一恒定深度生成多个切削层。“最大值”文本框用来输入单个切削层的切削深度,如图3-26所示。

图3-26 “恒定”类型

实训——平面铣

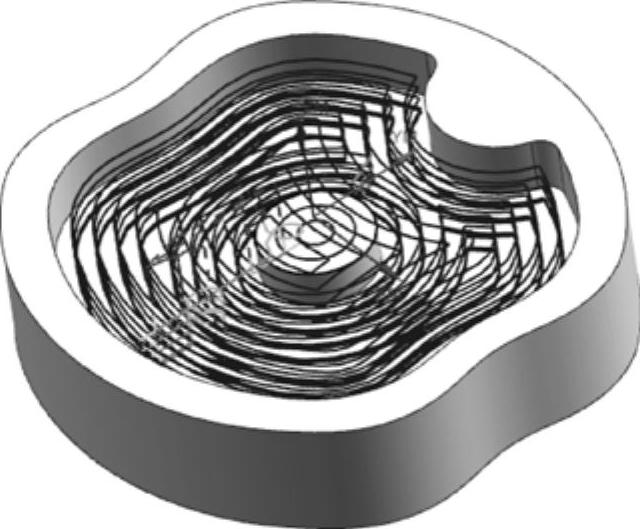

平面铣切削方式适用对零部件进行粗加工和精加工。平面铣可以选择高低不同的平面外形轮廓进行切削。下面用一个实例来详解,如何运用平面铣方法对零件进行精加工,平面铣加工模型如图3-27所示。

图3-27 平面铣加工模型

案例工艺分析

因零件中间型腔倒圆角特征的半径为8mm,所以可先使用D16 R0.8的牛鼻铣刀进行粗加工。使用直径10mm的平底立铣刀进行精加工。

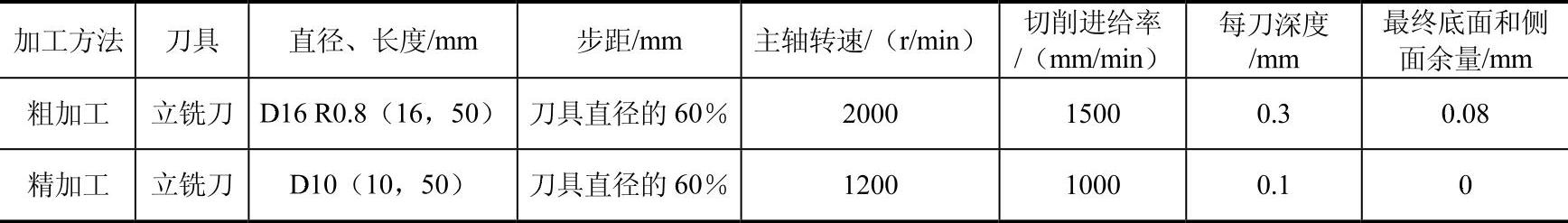

加工刀具所采用的切削参数见表3-1。

表3-1 加工刀具切削参数表

1.运用平面铣切削方式对零件进行粗加工操作

操作步骤

1)打开本例光盘文件。在【标准】工具条中执行【开始】|【加工】命令,保留【加工环境】对话框的默认设置,单击【确定】按钮进入CAM加工环境中。

2)在加工环境的【插入】工具条上单击【创建刀具】按钮 ,按图3-28所示的步骤完成刀具D16 R0.8的创建。

,按图3-28所示的步骤完成刀具D16 R0.8的创建。

图3-28 创建D16 R0.8刀具

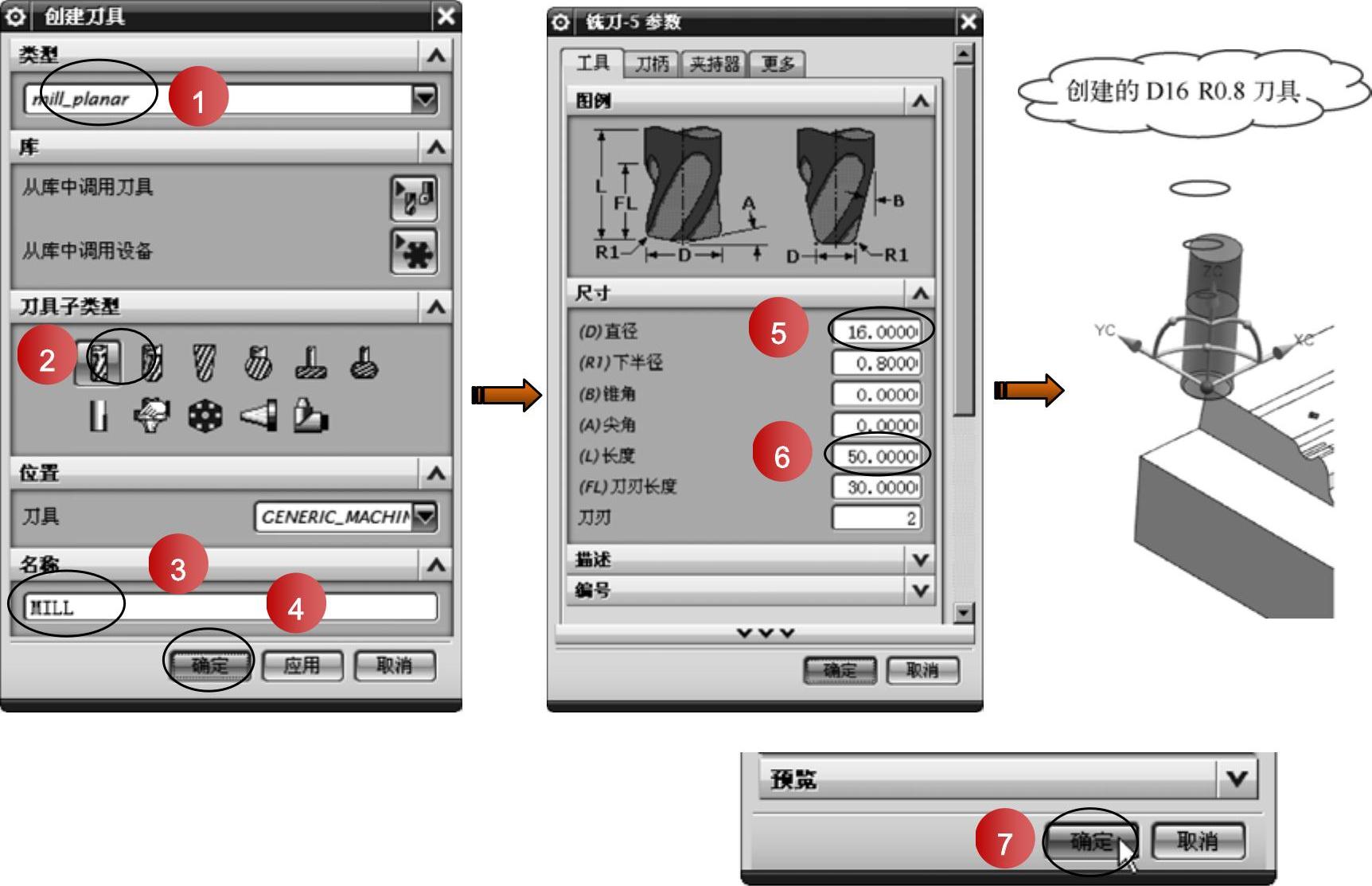

3)同样,按此操作步骤完成D10刀具的创建。在操作导航器中显示“机床”视图,即可看见创建的D10立铣刀,如图3-29所示。

4)移动加工坐标系的位置,使加工坐标系位于工件的中心最高点。

图3-29 “机床”视图中显示的刀具

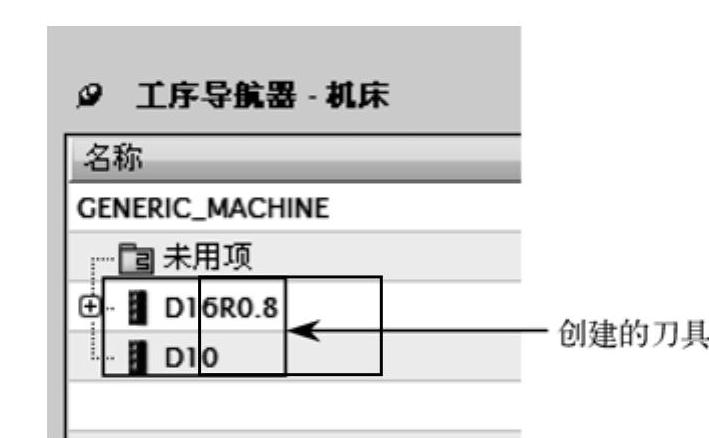

5)在【插入】工具条上单击【创建工序】按钮 ,创建平面铣削操作并指定加工几何体。按图3-30所示的步骤操作。

,创建平面铣削操作并指定加工几何体。按图3-30所示的步骤操作。

图3-30 创建平面铣削操作并指定几何体

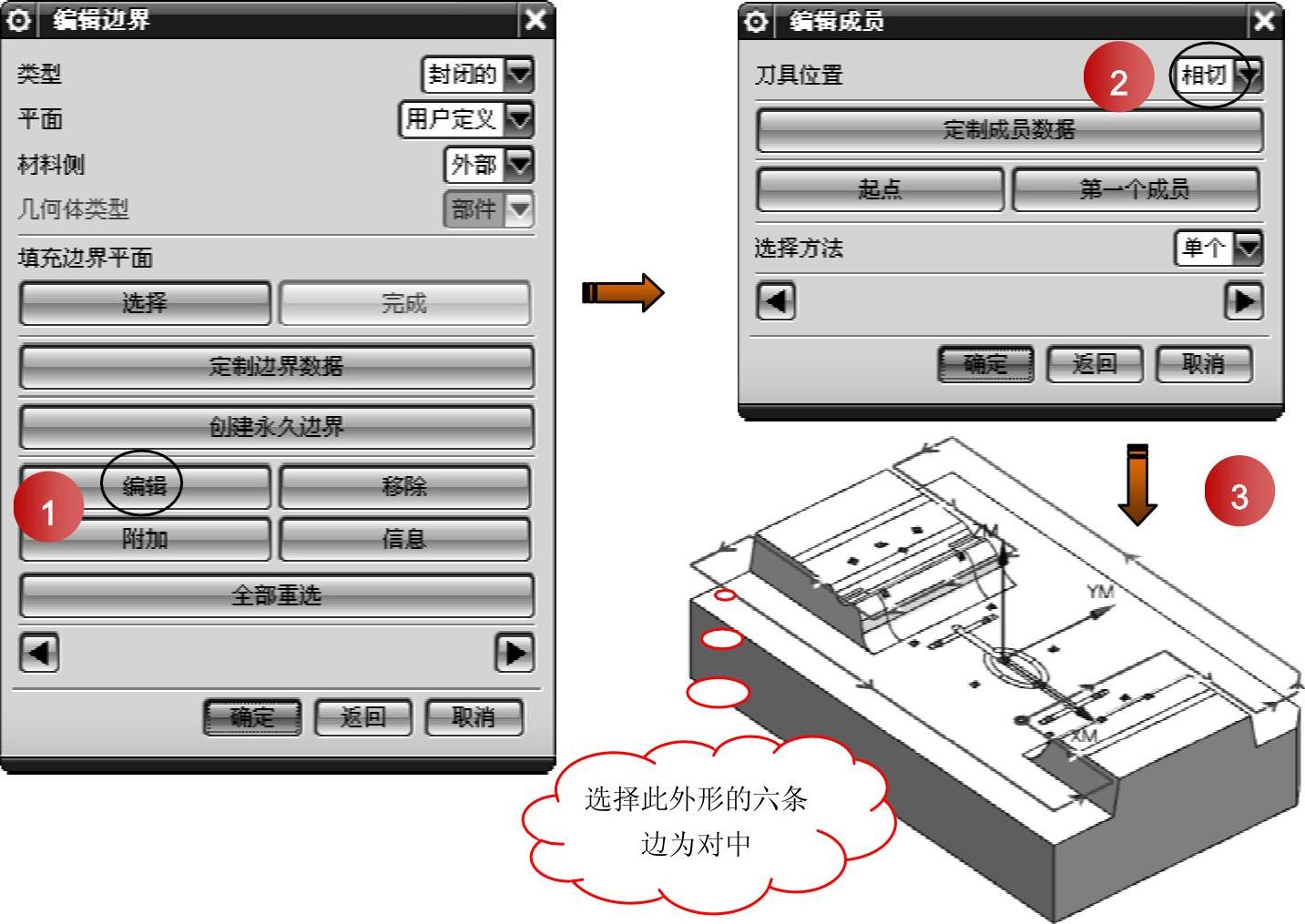

6)编辑刀具的中心位置,预防粗加工时模型的4个拐角有残留料。按图3-31所示的步骤操作。

图3-31 编辑刀具的中心位置

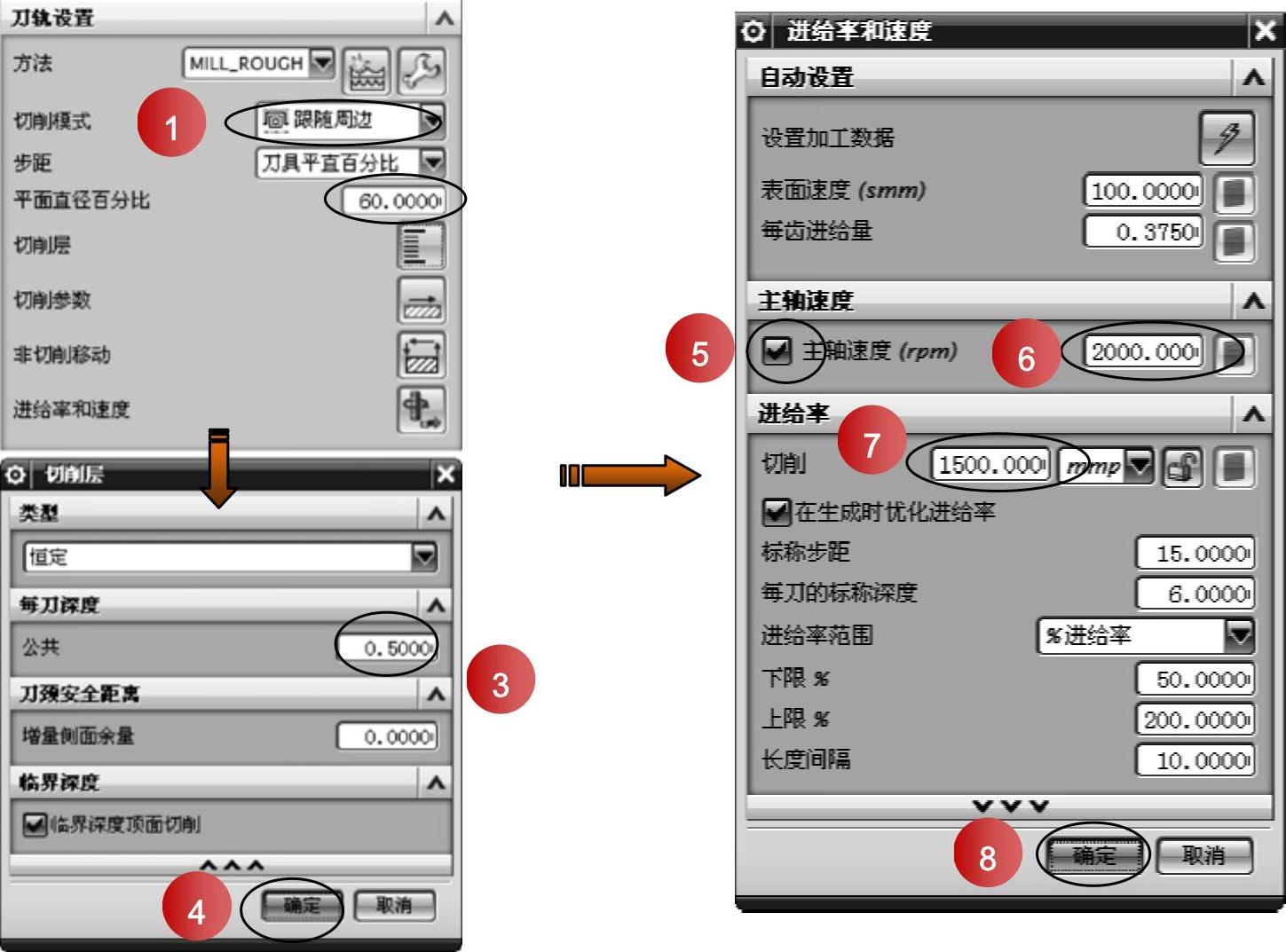

7)在【刀轨设置】选项区中完成刀轨参数设置。具体操作如图3-32所示。

图3-32 设置刀轨参数

8)在【平面铣】对话框的【操作】选项区中,单击【生成】按钮 ,生成粗加工刀路,如图3-33所示。

,生成粗加工刀路,如图3-33所示。

图3-33 生成的粗加工刀路

技巧点拨

本类型加工模型的粗加工,需要把刀具的中心放在最大外形线上,否则在拐角处容易留有残留料。

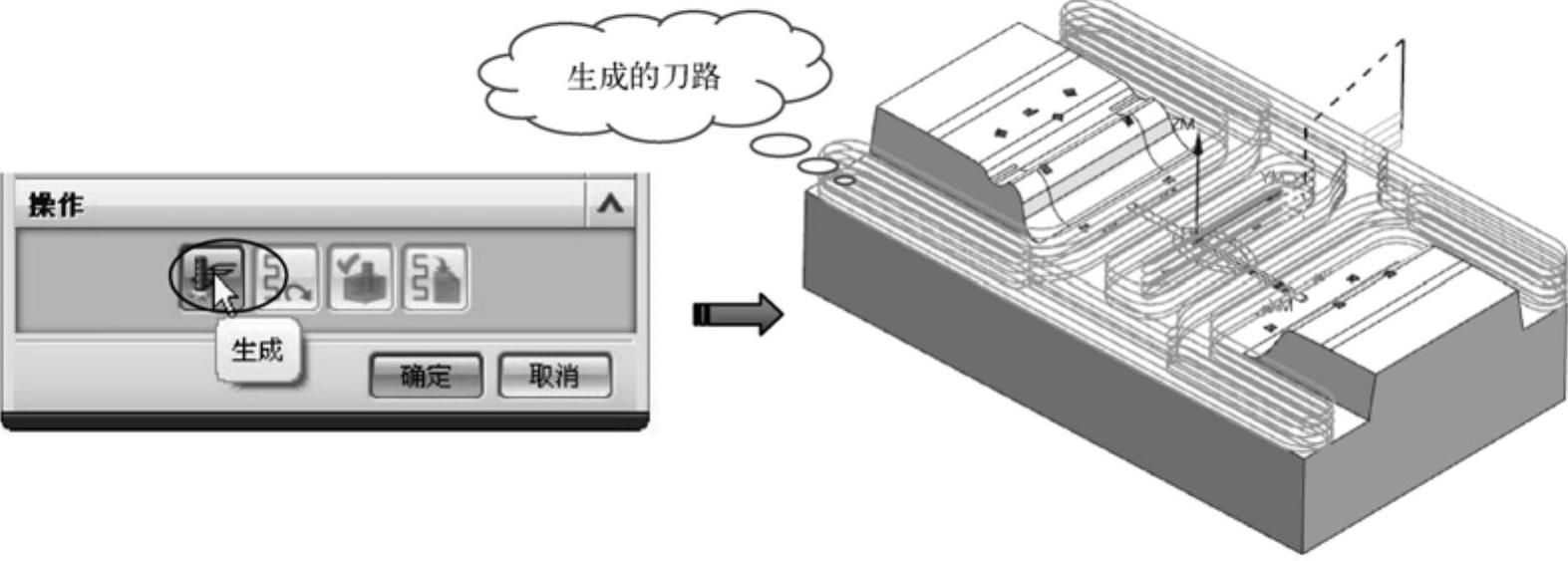

2.运用平面铣精加工所有区域

由于精加工的操作也是平面铣削操作,所以这里无需再重新创建平面铣削操作,而是复制粗加工的操作,然后更改相关切削参数即可。

操作步骤

1)在操作导航器中复制FACE_MILLING_AREA操作,然后将其粘贴到PROGRAM节点项目下,如图3-34所示。

图3-34 复制、粘贴程序

2)双击粘贴后的操作,或者右键选中操作并执行【编辑】快捷菜单命令,重新打开【平面铣削区域】对话框。

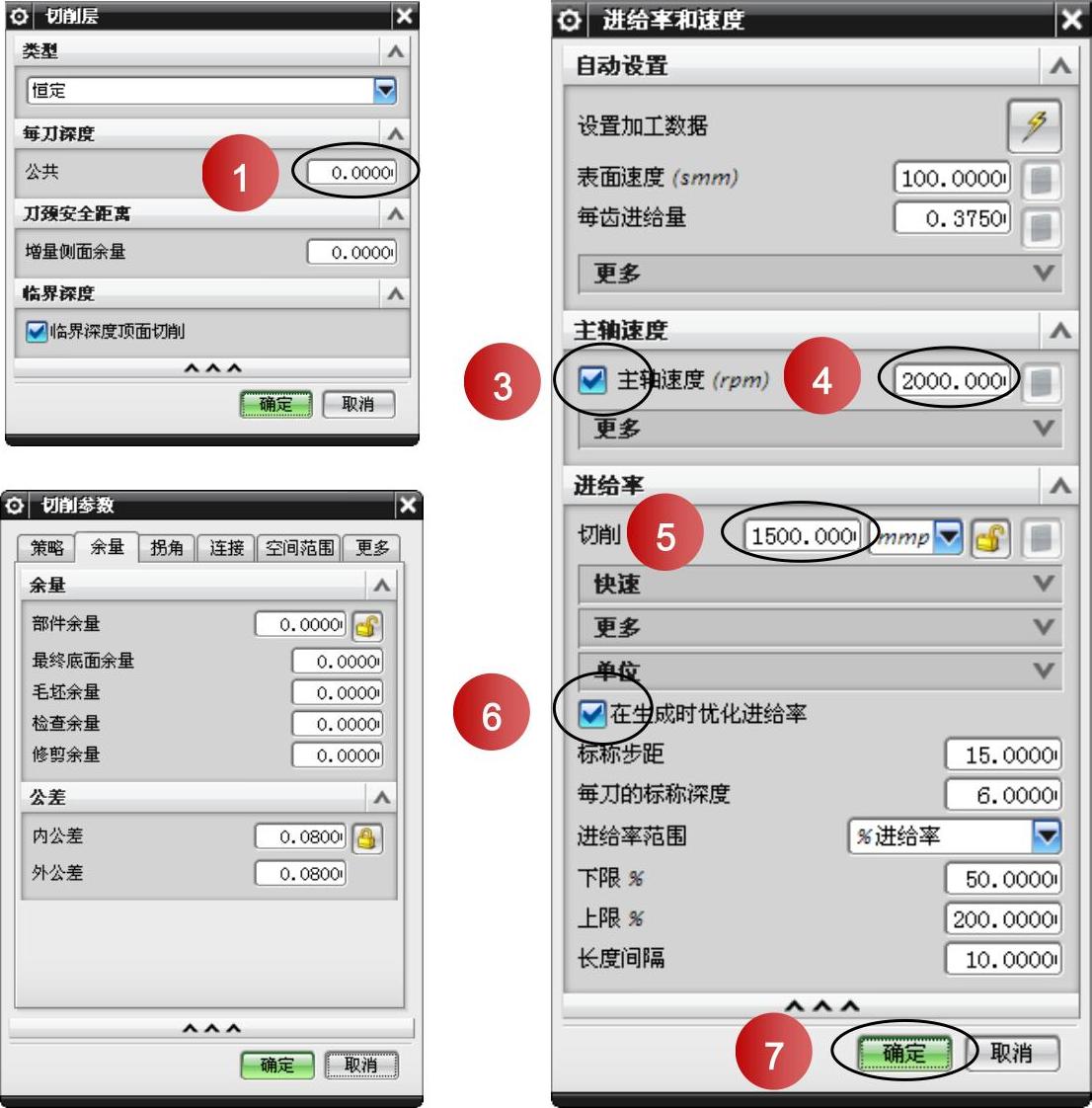

3)在【刀轨设置】选项区中单击【切削层】按钮,在弹出的【切削层】对话框中设置每刀公共深度为“0”,接着单击【切削参数】按钮,在弹出的【切削参数】对话框中设置【部件余量】为“0”,最后完成【进给率和速度】的设置,如图3-35所示。

图3-35 更改加工方法和切削参数

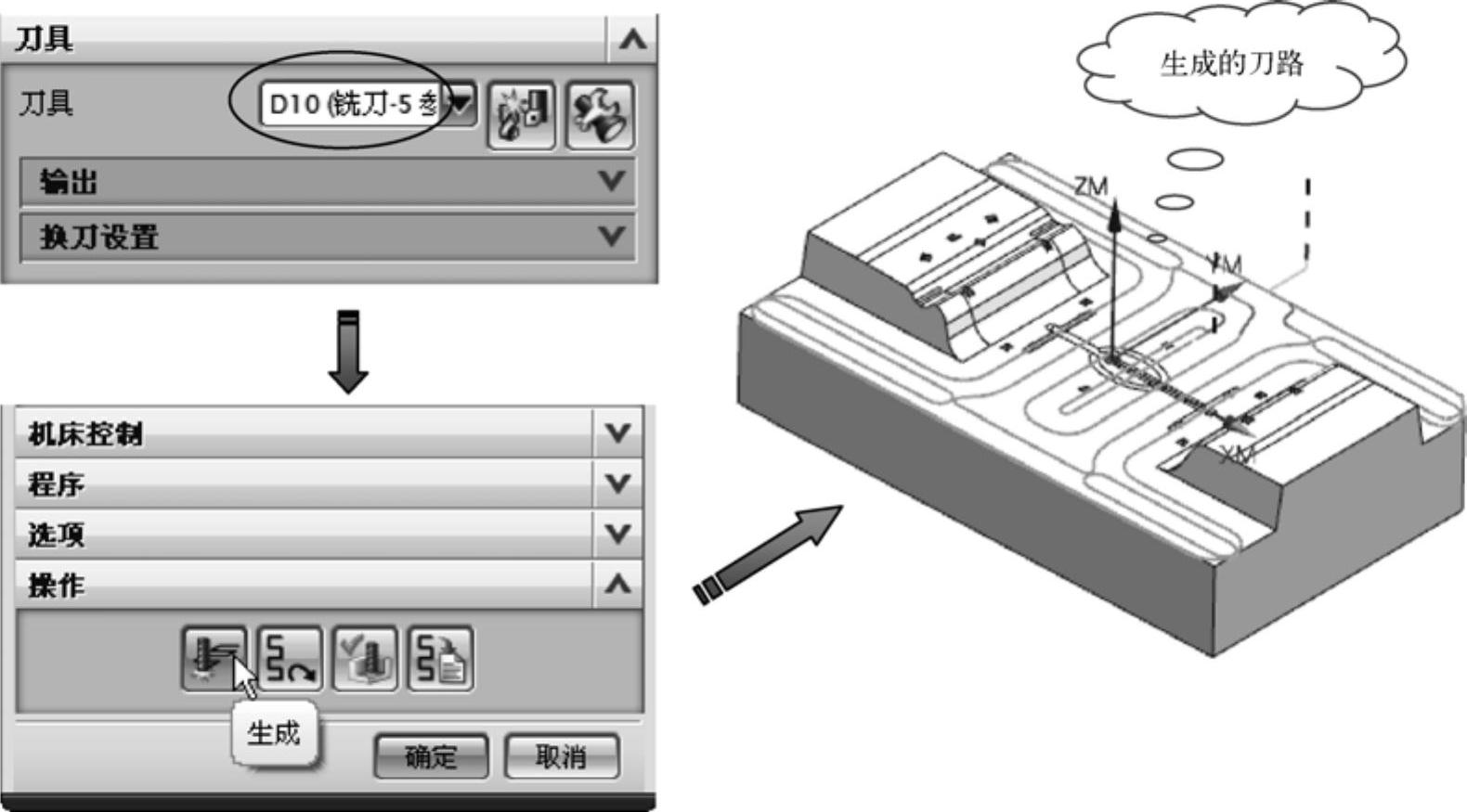

4)在【刀具】选项区“刀具”下拉列表中选择D10的刀具,其余参数保持不变,最后单击【生成】按钮 ,重新生成刀路,如图3-36所示。

,重新生成刀路,如图3-36所示。

图3-36 替换刀具并重新生成刀路

5)完成加工操作后,在【标准】工具条上单击【保存】按钮 ,保存数据结果。

,保存数据结果。

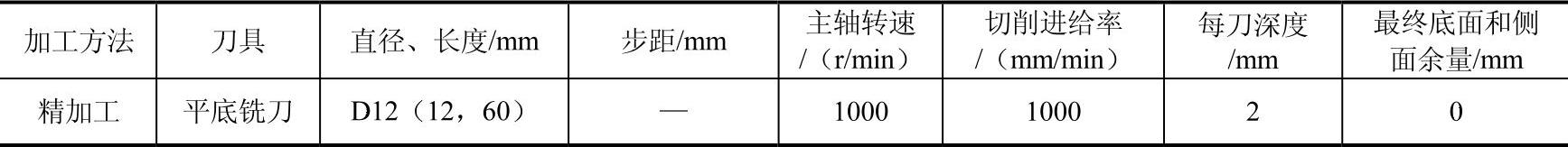

实训——平面轮廓铣

“平面轮廓铣”切削方式适用于对零部件进行精加工。下面用一个实例来详解如何运用平面轮廓铣方法对零件进行精加工。平面轮廓铣加工模型如图3-37所示。

图3-37 平面轮廓铣加工模型

案例工艺分析

加工模型已经过粗加工处理。精加工时,选用直径12的平底铣刀。侧面和底面余量为“0”。(www.daowen.com)

加工刀具所采用的切削参数见表3-2。

表3-2 加工刀具切削参数表

操作步骤

1)打开本例光盘文件,然后在【标准】工具条中执行【开始】|【加工】命令。

2)按前面介绍的刀具创建方法,创建D12的平底铣刀。

3)移动加工坐标系的位置,使加工坐标系位于工件的中心最高点。

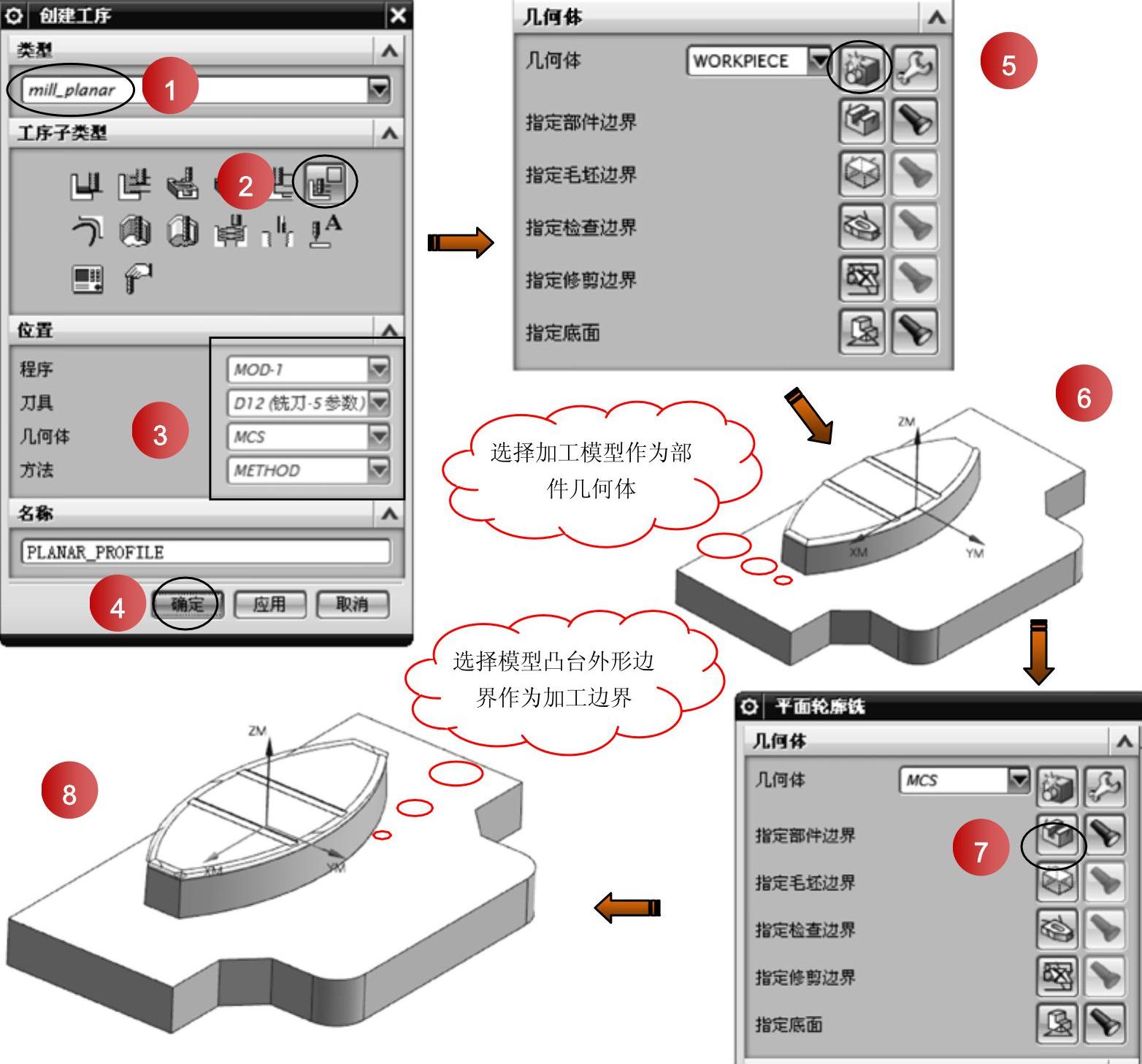

4)在【插入】工具条上单击【创建工序】按钮 ,创建平面轮廓铣操作并指定加工几何体。具体操作如图3-38所示。

,创建平面轮廓铣操作并指定加工几何体。具体操作如图3-38所示。

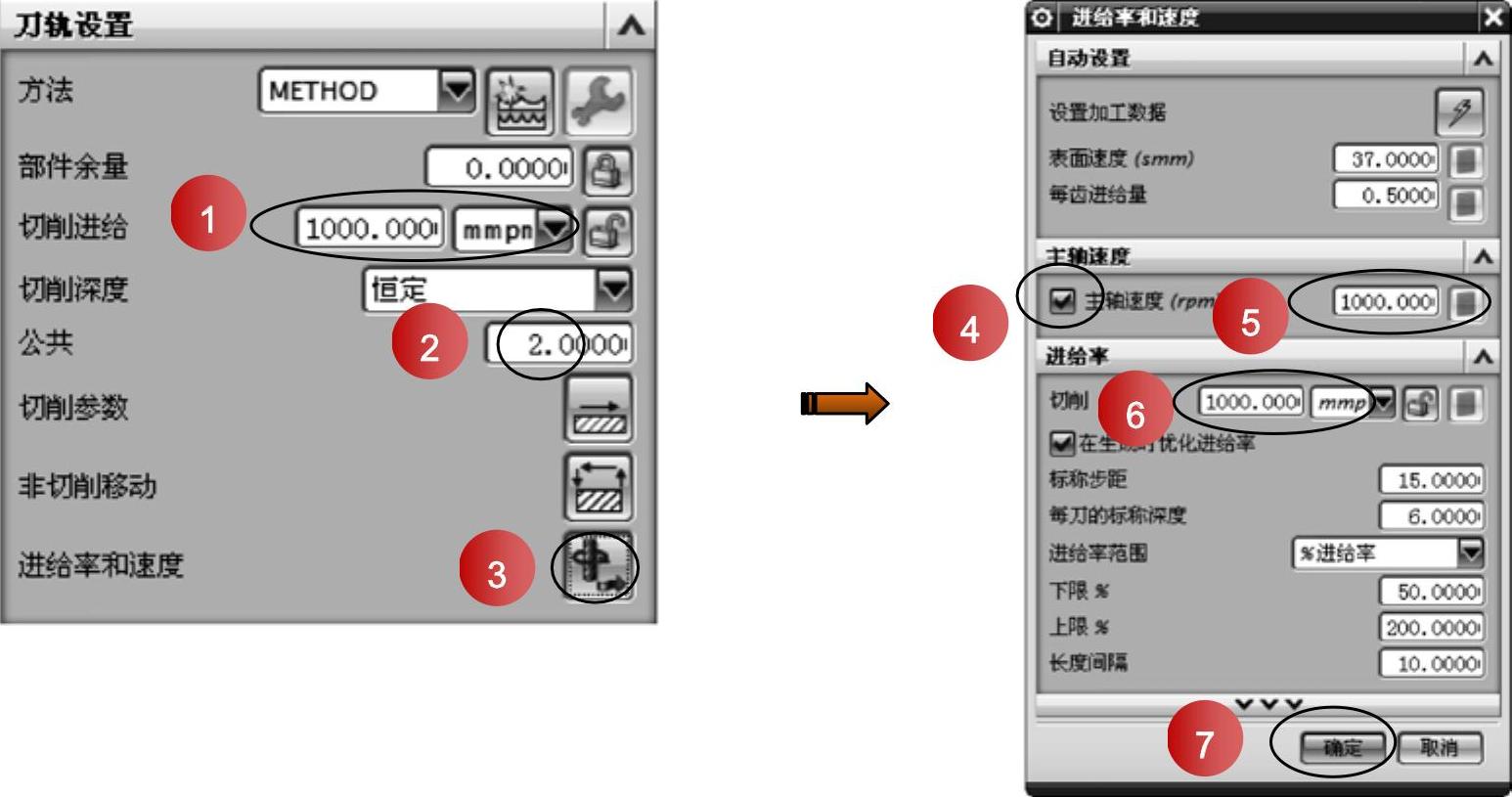

5)在【刀轨设置】选项区中按图3-39所示的操作步骤设置刀轨参数。

图3-38 创建平面轮廓铣操作并指定几何体

图3-39 设置刀轨参数

6)在【刀轨设置】选项区中单击【切削参数】按钮 ,在【切削参数】对话框中设置壁余量和底面余量均为“0”。

,在【切削参数】对话框中设置壁余量和底面余量均为“0”。

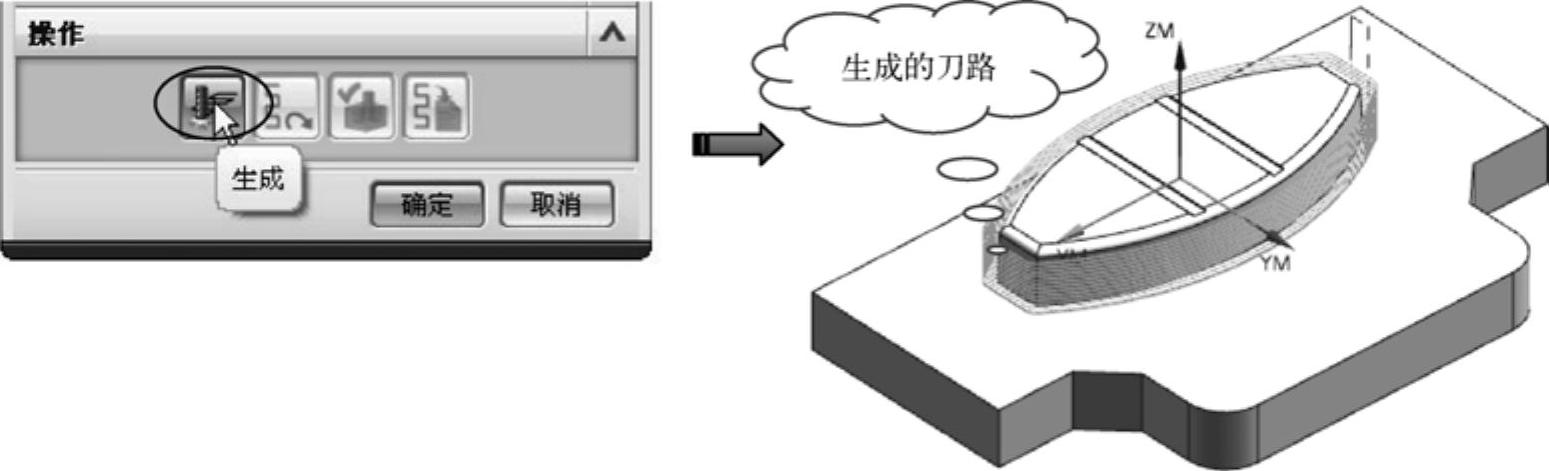

7)在【平面轮廓铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的平面铣刀路,如图3-40所示。

,生成精加工的平面铣刀路,如图3-40所示。

图3-40 生成精加工平面铣刀路

实训——清理拐角

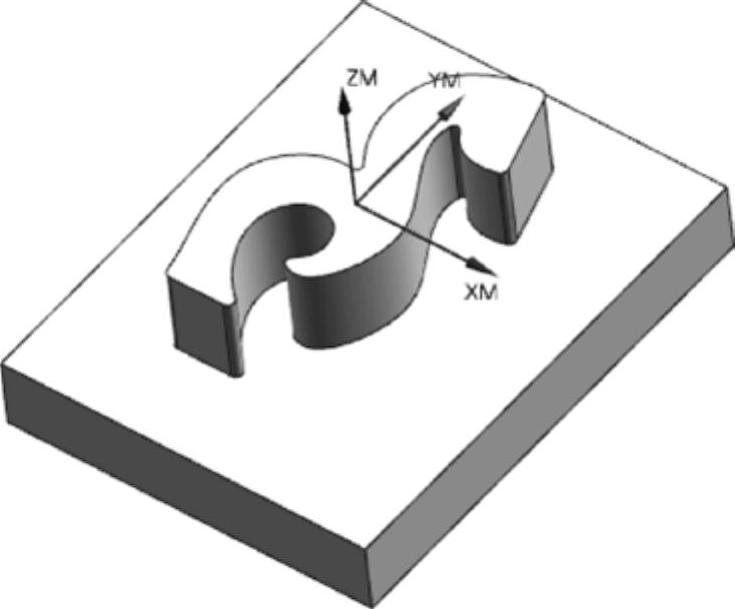

清理拐角切削方式适用于对零部件进行粗、精加工的情况。下面用一个实例来详解如何运用清理拐角方法对零件进行精加工,清理拐角加工模型如图3-41所示。

图3-41 清理拐角加工模型

案例工艺分析

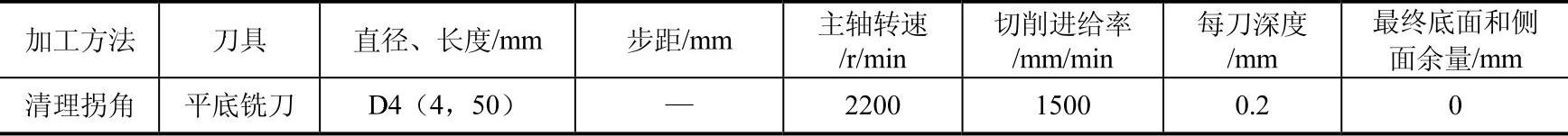

加工模型已经过粗加工处理,粗加工所用刀具为D12。清理拐角加工时,选用D4的平底铣刀。侧面和底面余量为“0”。

加工刀具所采用的切削参数见表3-3。

表3-3 加工刀具切削参数表

操作步骤

1)打开本例光盘文件,然后在【标准】工具条中执行【开始】|【加工】命令。

2)按前面介绍的刀具创建方法,创建D4的平底铣刀。

3)移动加工坐标系的位置,使加工坐标系位于工件的中心最高点。

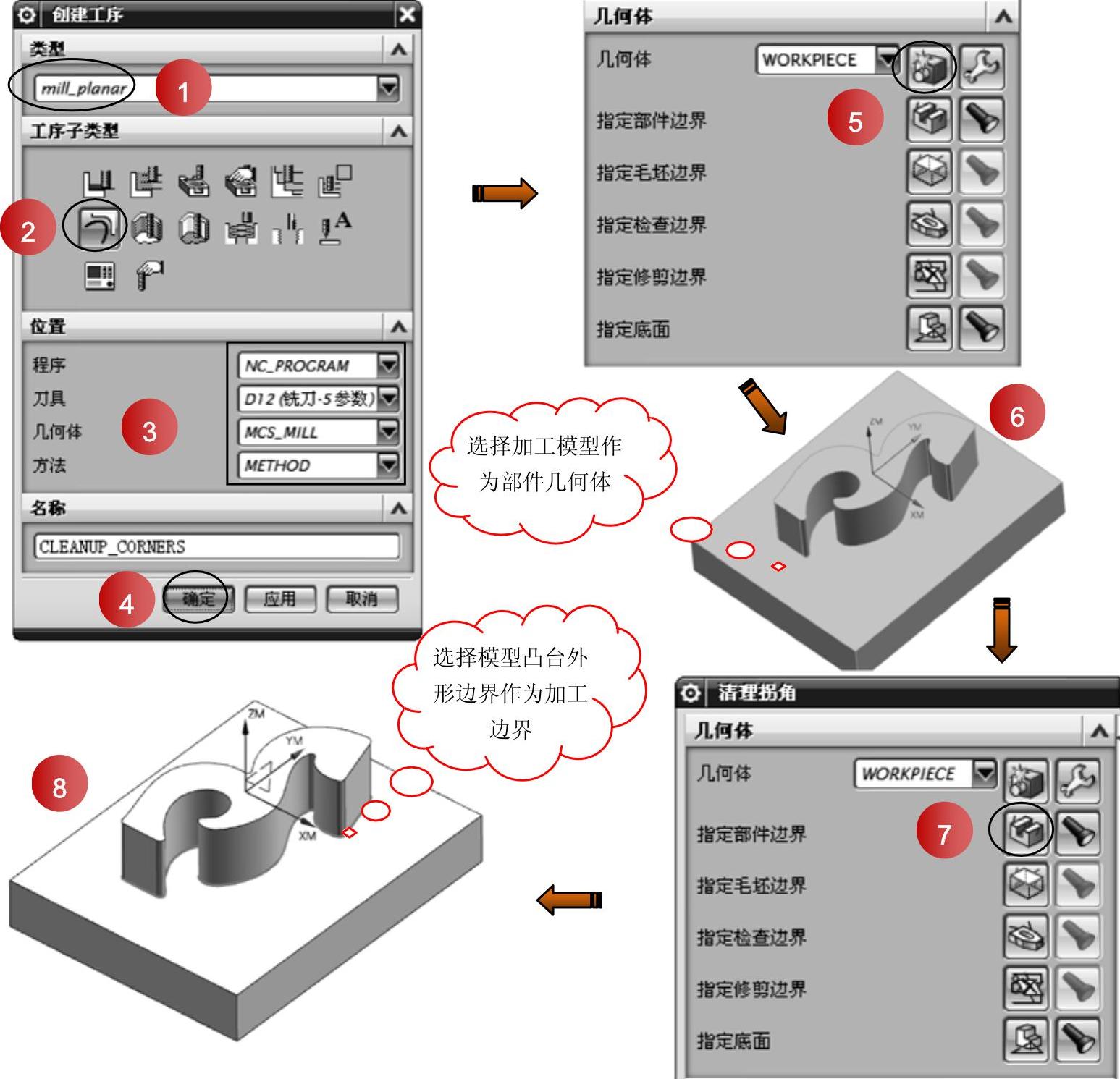

4)在【插入】工具条上单击【创建工序】按钮 ,创建清理拐角操作并指定加工几何体。具体操作按图3-42所示。

,创建清理拐角操作并指定加工几何体。具体操作按图3-42所示。

图3-42 创建【清理拐角】操作并指定几何体

5)在【清理拐角】对话框的【刀轨设置】选项区中完成刀轨参数设置。具体操作如图3-43所示。

图3-43 设置刀轨参数

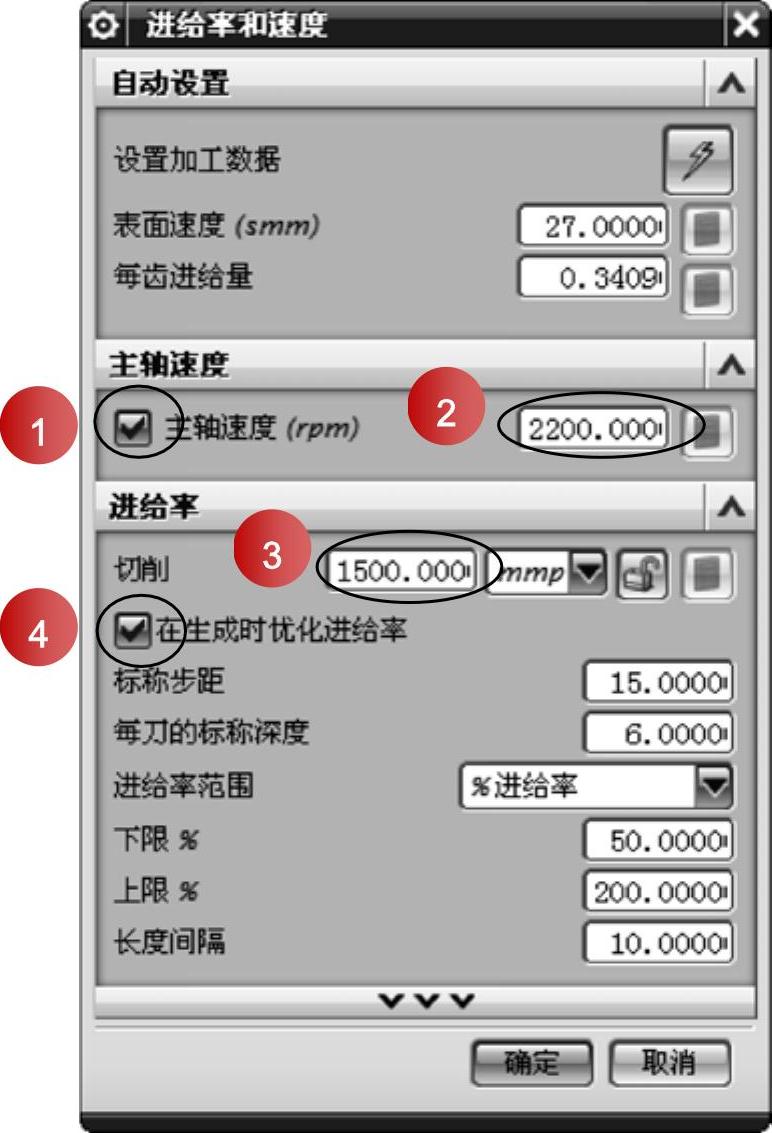

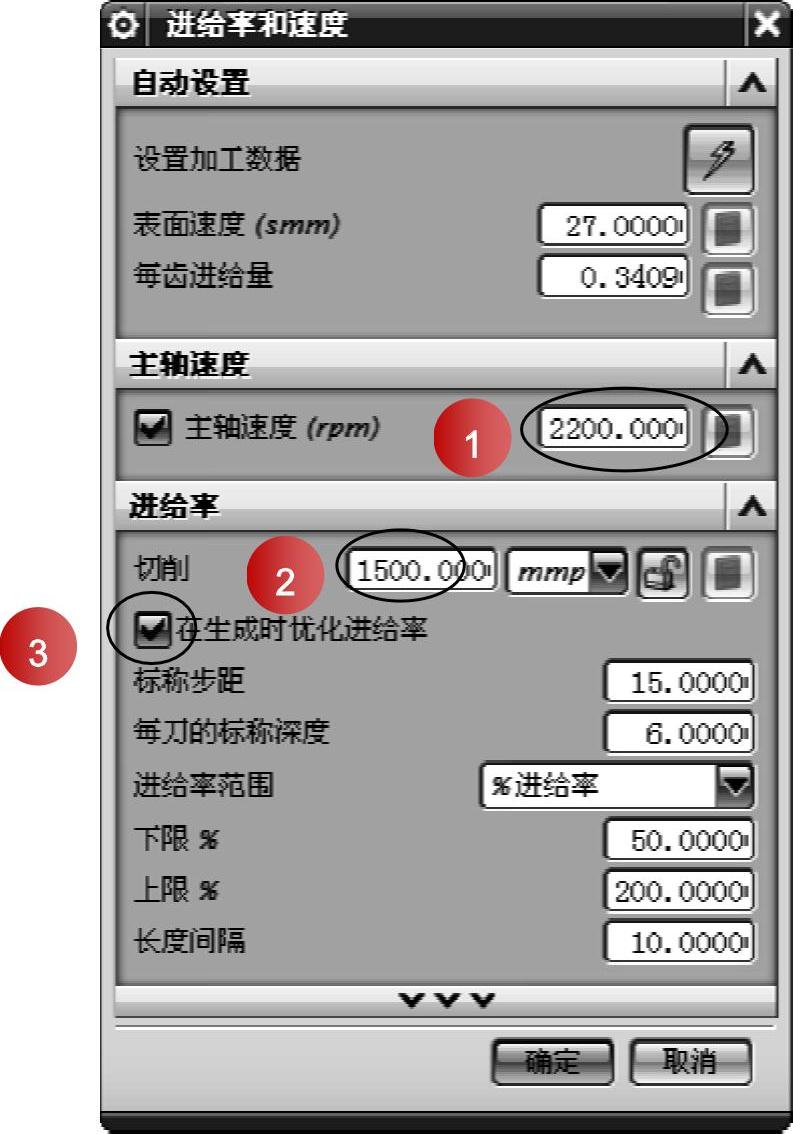

6)在【刀轨设置】选项区中单击【进给率和速度】按钮 ,然后在【进给率和速度】对话框中设置【主轴速度】和【进给率】,如图3-44所示。完成设置后关闭该对话框。

,然后在【进给率和速度】对话框中设置【主轴速度】和【进给率】,如图3-44所示。完成设置后关闭该对话框。

图3-44 设置“进给率”和“主轴速度”

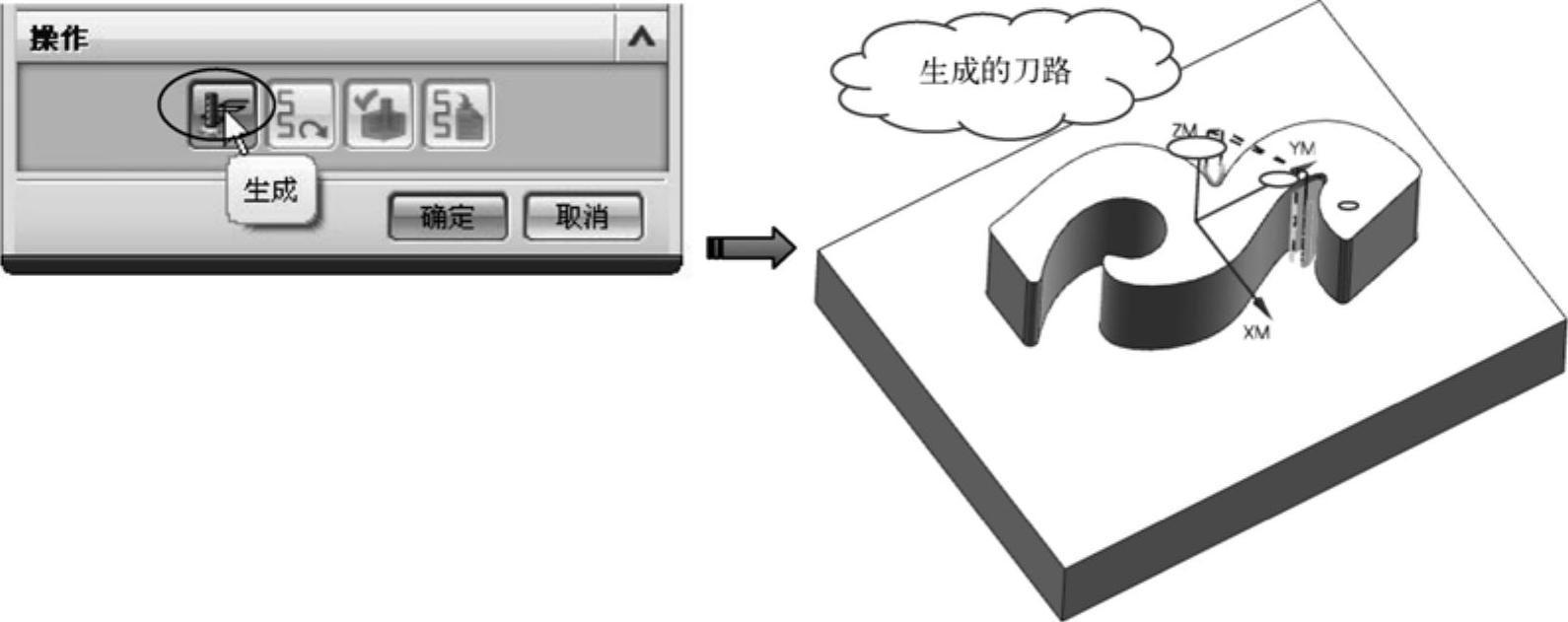

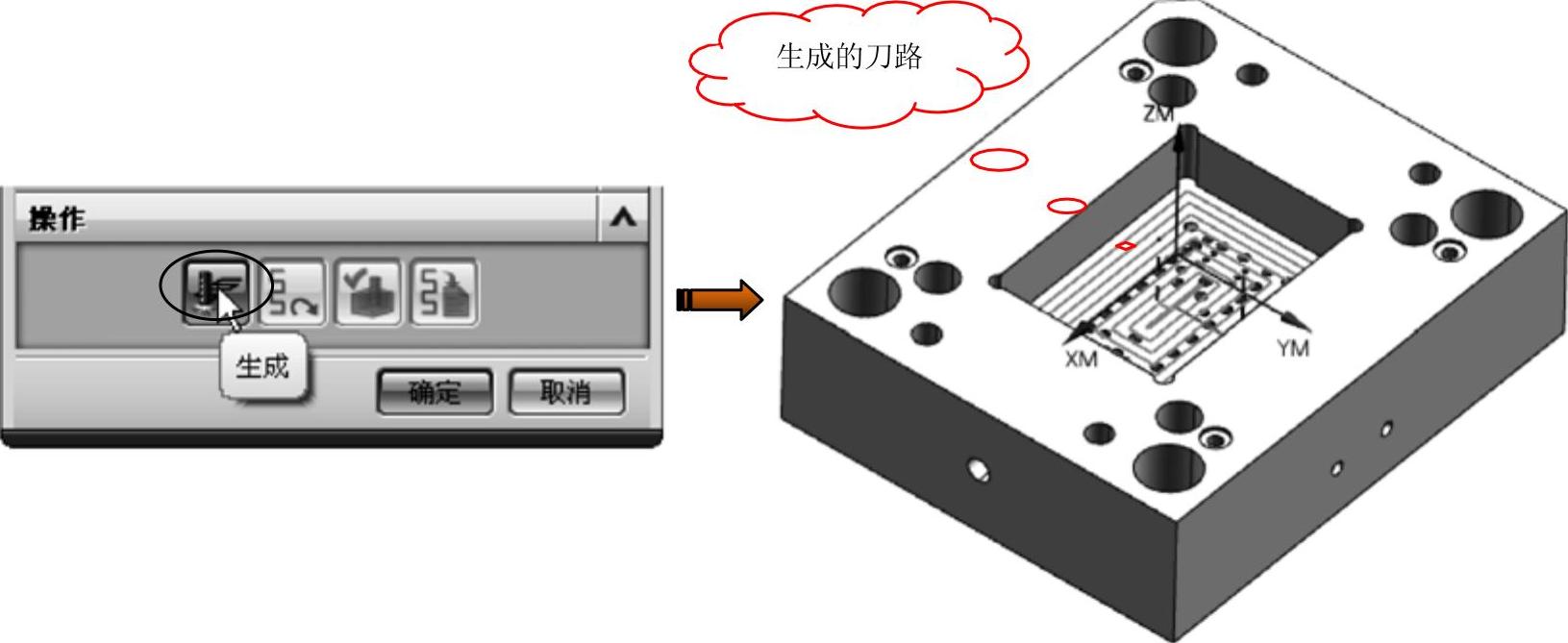

7)在【清理拐角】对话框的【操作】选项区中,单击【生成】按钮 ,生成清理拐角精加工刀路,如图3-45所示。

,生成清理拐角精加工刀路,如图3-45所示。

图3-45 生成清理拐角精加工刀路

实训——精加工底面

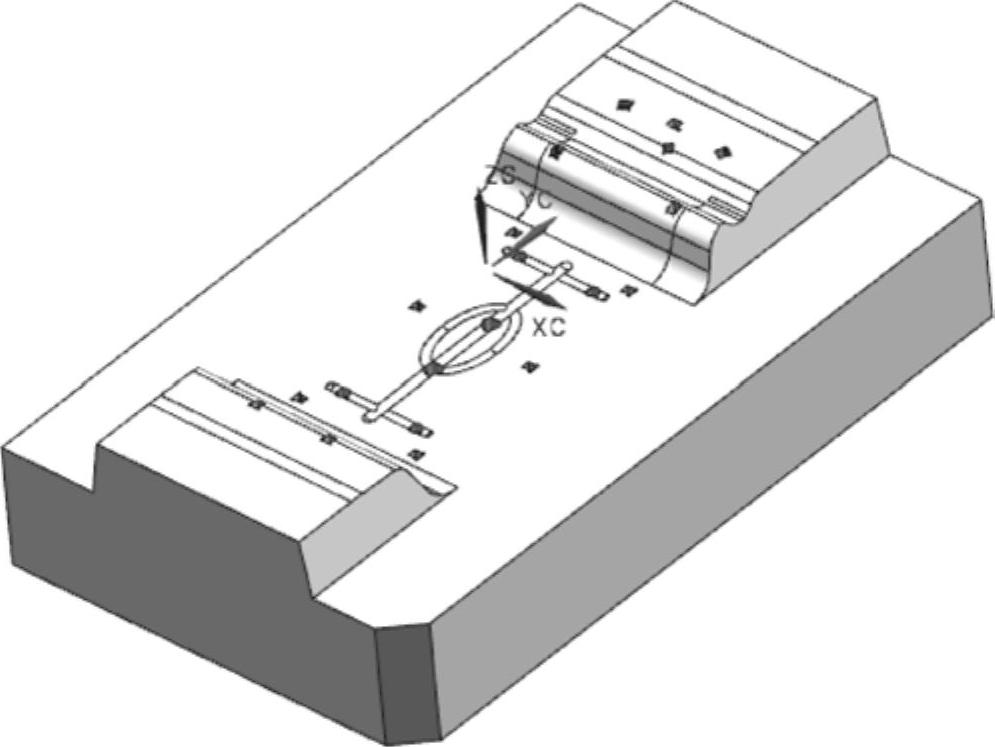

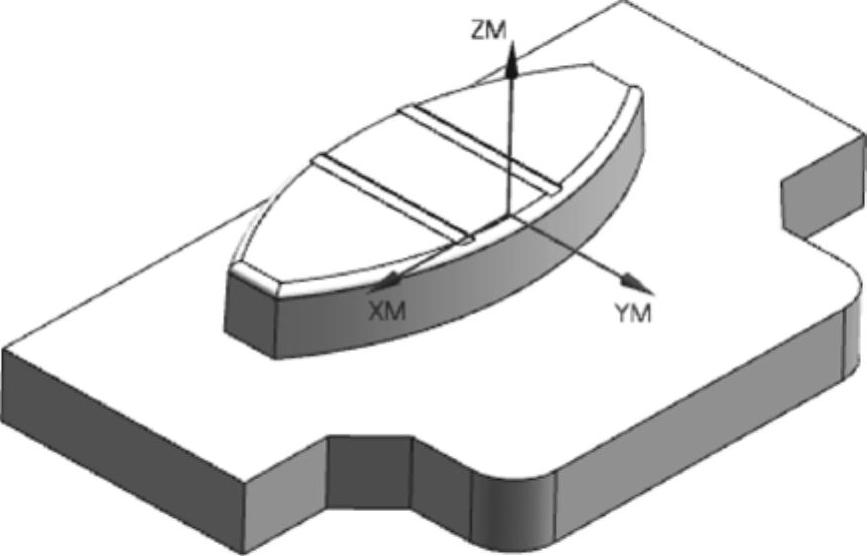

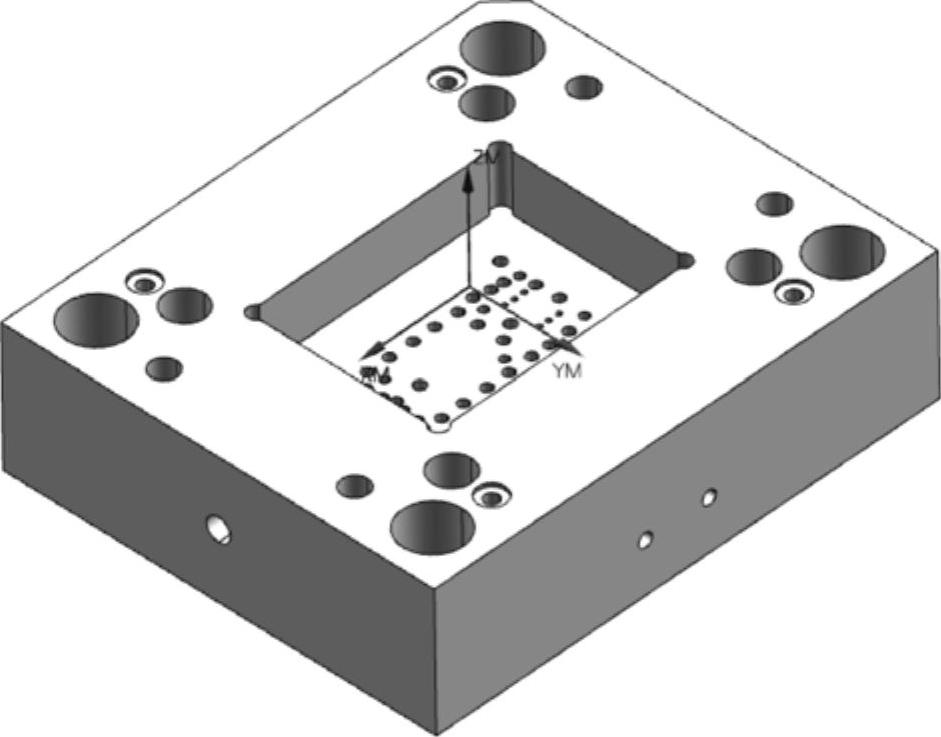

下面用一个实例来详解,如何运用精加工底面方法对零件进行精加工。精加工底面的加工模型如图3-46所示。

图3-46 精加工底面的加工模型

案例工艺分析

这里假设该模型经过了粗加工处理,可直接对模框底部运用精加工底面切削方法进行精加工。

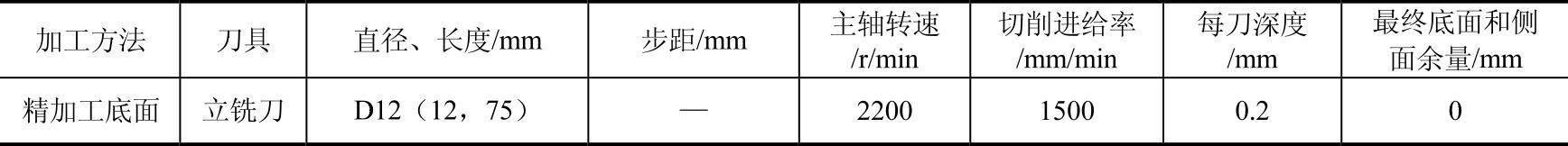

加工刀具所采用的切削参数见表3-4。

表3-4 加工刀具切削参数表

操作步骤

1)打开本例光盘文件,然后在【标准】工具条中执行【开始】|【加工】命令。

2)在【插入】工具条中单击【创建刀具】按钮 ,然后创建一把命名为“D12”,且直径为“12mm”,长度为“75”的刀具。

,然后创建一把命名为“D12”,且直径为“12mm”,长度为“75”的刀具。

3)移动加工坐标系的位置,使加工坐标系位于工件的中心最高点。

4)在【插入】工具条中单击【创建工序】按钮 ,创建精加工底面操作并指定加工几何体。具体操作如图3-47所示。

,创建精加工底面操作并指定加工几何体。具体操作如图3-47所示。

图3-47 创建精加工底面操作并指定几何体

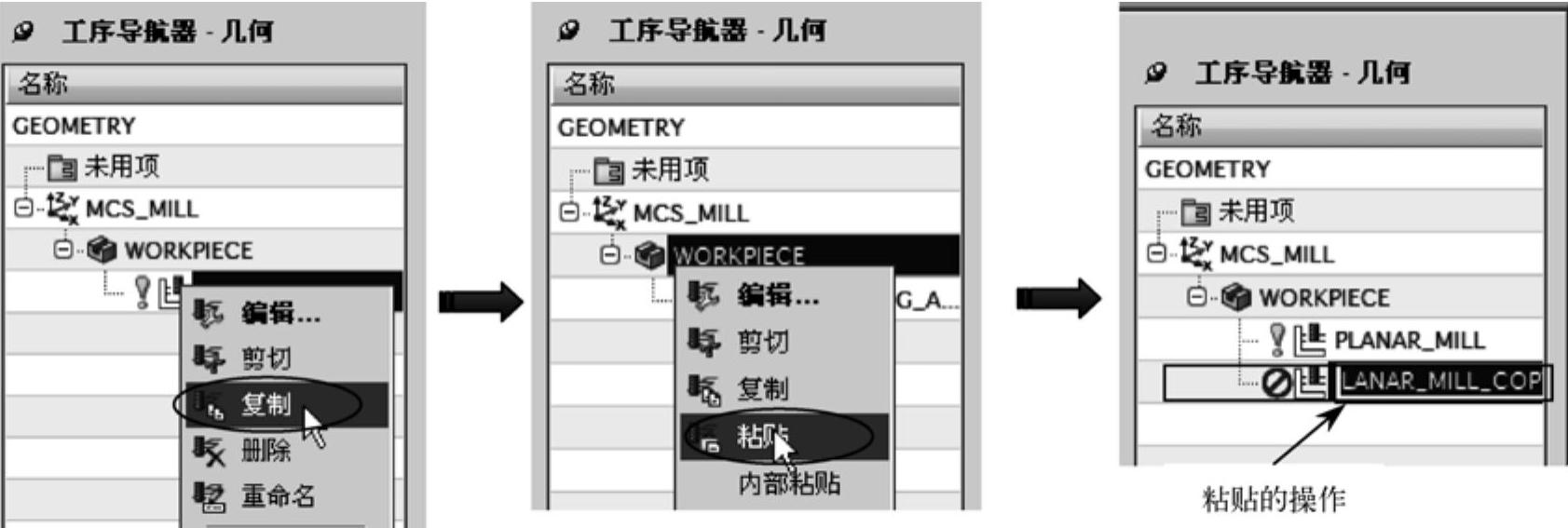

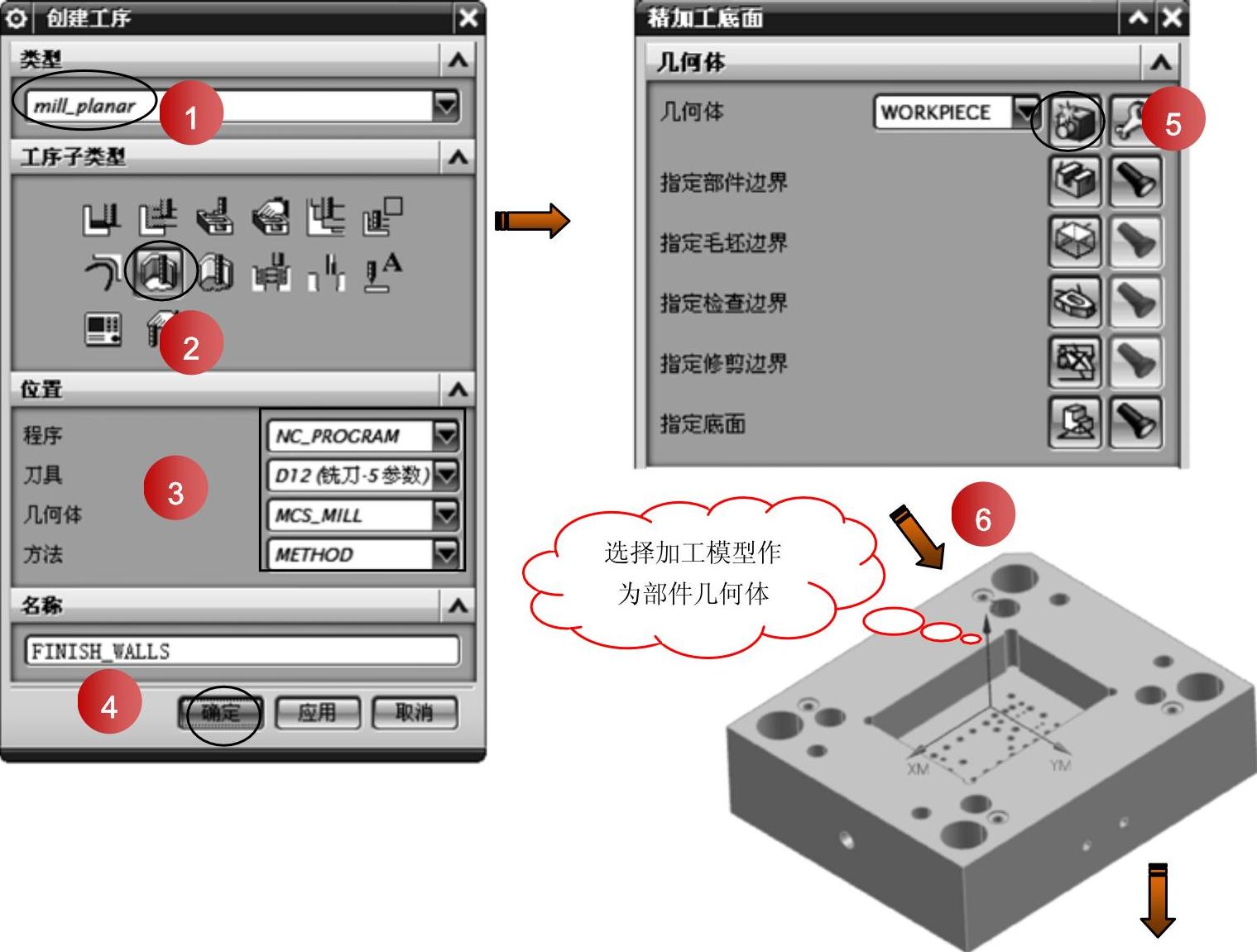

5)在【精加工底面】对话框中,单击【指定部件边界】按钮 ,然后按图3-48所示的操作步骤,指定部件边界。

,然后按图3-48所示的操作步骤,指定部件边界。

图3-48 指定部件边界

6)在【刀轨设置】选项区中完成刀轨参数设置。具体操作如图3-49所示。

图3-49 设置刀轨参数

7)在【刀轨设置】选项区中单击【进给率和速度】按钮 ,接着在【进给率和速度】对话框中设置【主轴速度】和【进给率】,如图3-50所示。完成设置后关闭该对话框。

,接着在【进给率和速度】对话框中设置【主轴速度】和【进给率】,如图3-50所示。完成设置后关闭该对话框。

8)在【精加工底面】对话框中,单击【生成】按钮 ,生成精加工刀路,如图3-51所示。

,生成精加工刀路,如图3-51所示。

图3-50 【进给率和速度】对话框

图3-51 生成精加工刀路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。