“手工面铣削”也是面铣削的一种综合切削形式,其切削模式为“混合”。加工操作包含所有几何体类型。表面手工铣可以根据零件表面的形状来分别选择合适的切削模式,进行零件的加工。其切削模式如图2-91所示。实训——表面手工铣

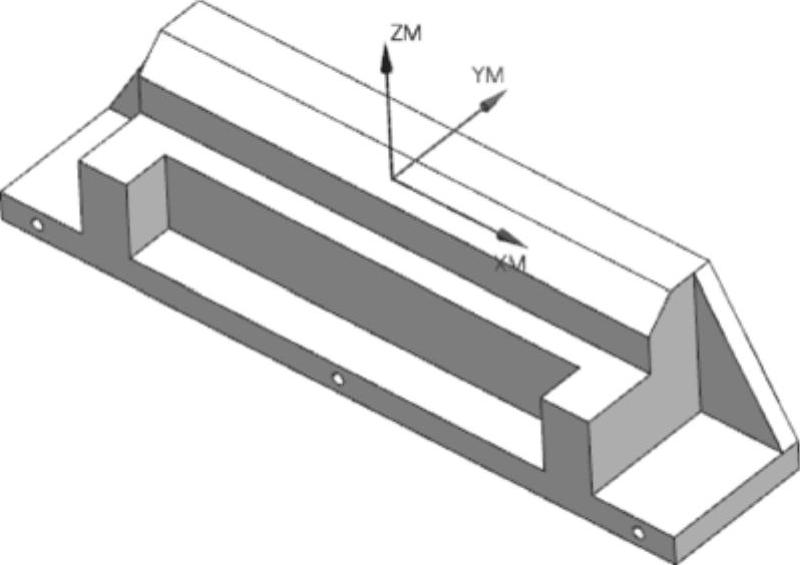

下面以一个零件的精加工实例来说明表面手工铣的操作方法。表面手工铣加工模型如图2-92所示。

图2-91 “手工面铣削”切削模式

图2-92 表面手工铣加工模型

案例工艺分析

加工工艺分析的内容如下:

该模型已经经过粗加工。选择表面手工铣进行精加工,毛坯距离为“0.1”,最终底面余量为“0”。

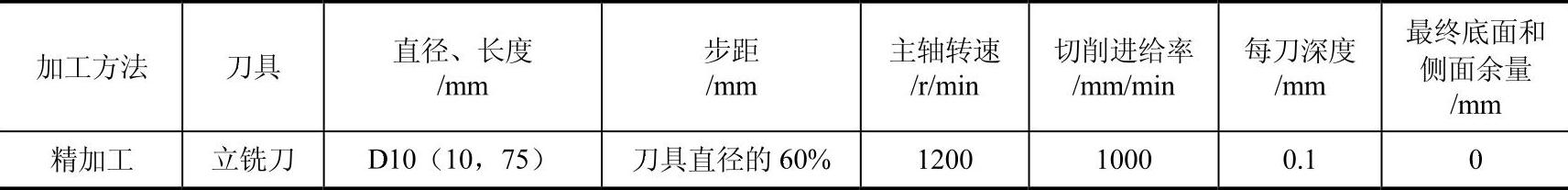

加工刀具所采用的切削参数见表2-3。

表2-3 加工刀具切削参数表

操作步骤

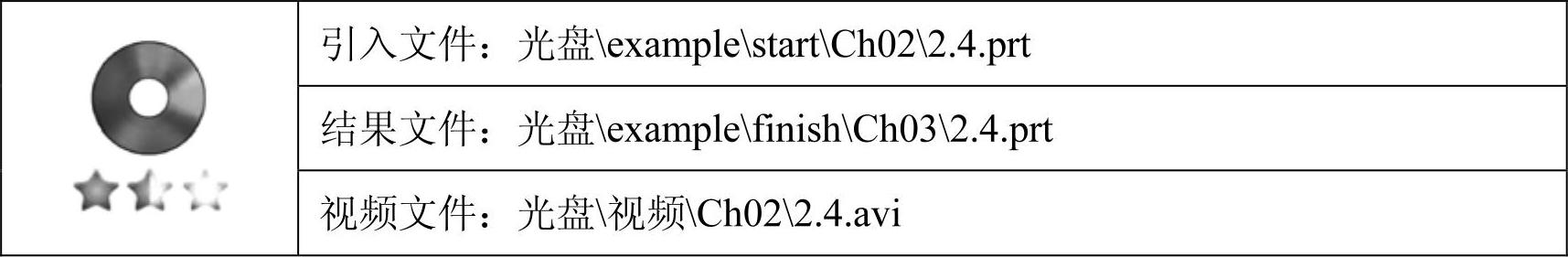

1)打开本例光盘文件,然后在【标准】工具条中执行【开始】|【加工】命令。

2)随后弹出【加工环境】对话框,单击【确定】按钮,进入CAM加工环境。

3)在【插入】工具条中单击【创建刀具】按钮 ,然后创建一把命名为“D10”,且直径为“10mm”,长度为“75”的刀具。

,然后创建一把命名为“D10”,且直径为“10mm”,长度为“75”的刀具。

4)同上例,更改加工坐标系的位置,使加工坐标系位于工件的中心最高点。(www.daowen.com)

5)在【插入】工具条单击【创建工序】按钮 ,然后按图2-93所示的操作步骤,创建表面手工铣削操作并指定加工几何体。

,然后按图2-93所示的操作步骤,创建表面手工铣削操作并指定加工几何体。

图2-93 创建表面手工铣削操作并指定几何体

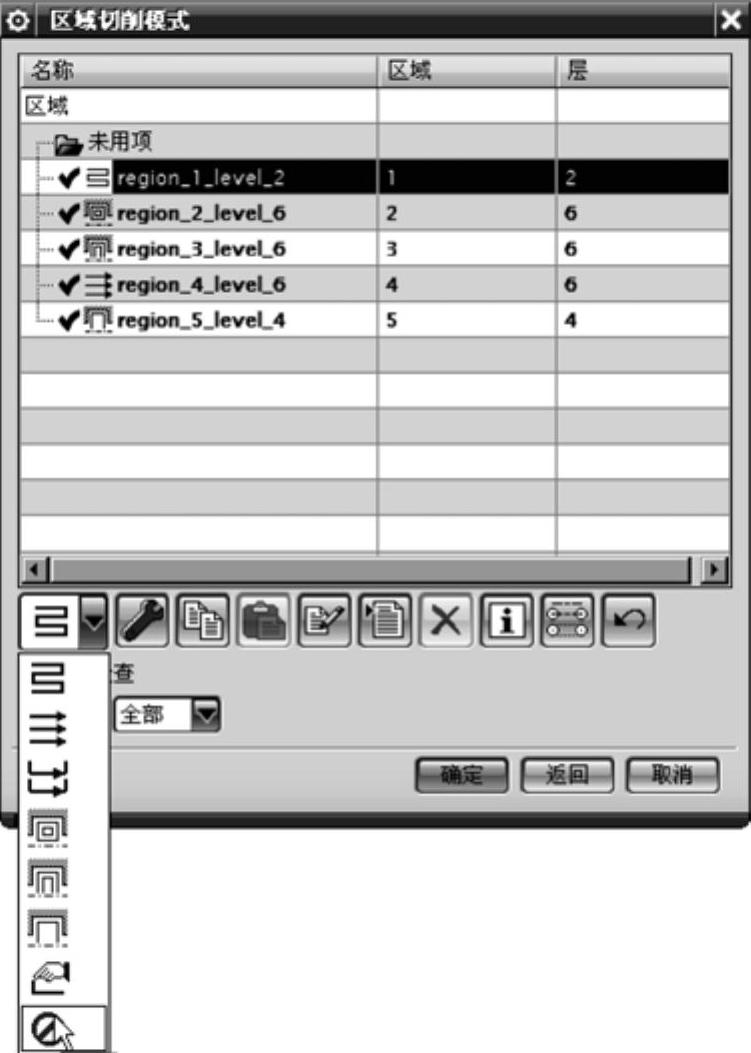

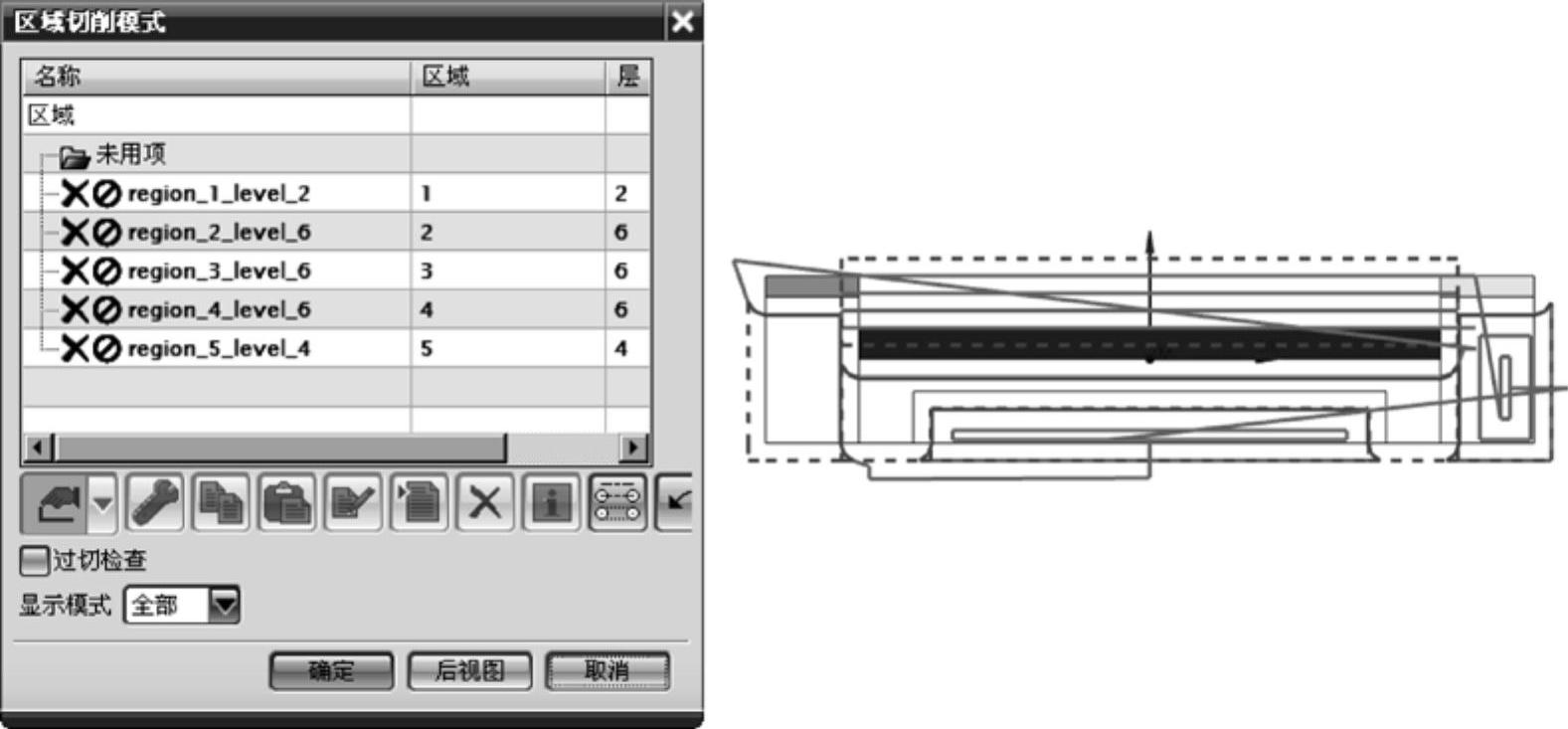

6)保留【刀轨设置】选项区中的默认刀轨参数,然后单击【生成】按钮 ,弹出【区域切削模式】对话框,如图2-94所示。

,弹出【区域切削模式】对话框,如图2-94所示。

7)从【区域切削模式】对话框的“区域”列表中可以看出,按切削区域将整个加工刀轨分成五部分,且每个部分都需要重新指定切削模式。

图2-94 “区域切削模式”对话框

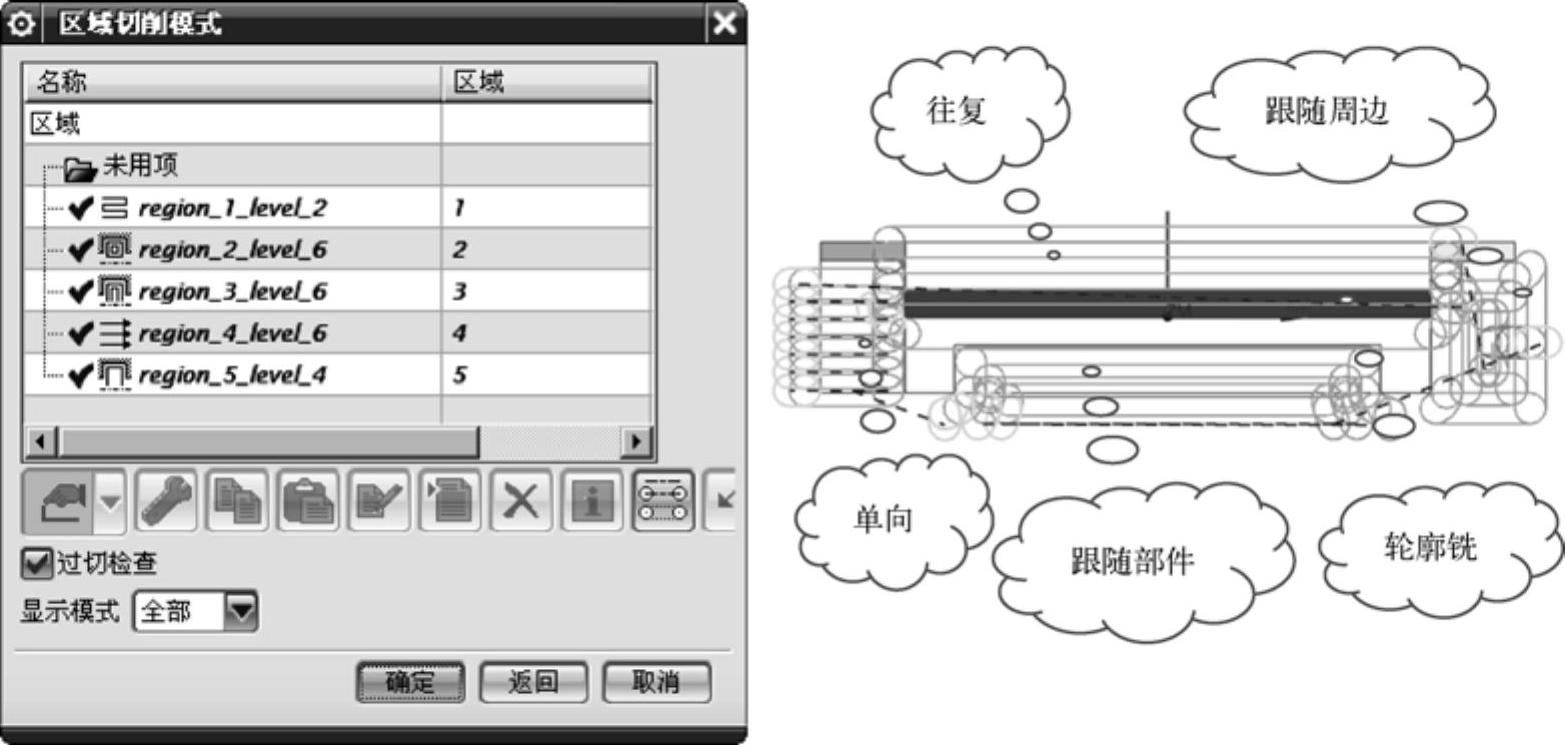

8)在“区域”列表中选择第一个刀轨,对话框下面的【切削模式】下拉列表框与其余选项被激活。在【切削模式】下拉列表框中选择【往复】切削模式,加工模型中自动显示“往复”切削模式的刀轨,如图2-95所示。

图2-95 为第一个刀轨指定切削模型

9)同理,按此方法为第二个刀轨选择【跟随周边】切削模式;为第三个刀轨选择【跟随部件】切削模式;为第四个刀轨选择【单向】切削模式,为第五个刀轨选择【轮廓铣】切削模式。如图2-96所示。

10)为5部分刀轨选择切削模式后,单击【区域切削模式】对话框的【确定】按钮,随后在加工模型中显示混合的切削刀路。

11)单击【手工使用边界面铣削】对话框的【确定】按钮,完成加工操作。

12)最后在【标准】工具条中单击【保存】按钮 ,保存表面手工铣削的数据结果。

,保存表面手工铣削的数据结果。

图2-96 为其余刀轨选择切削模式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。