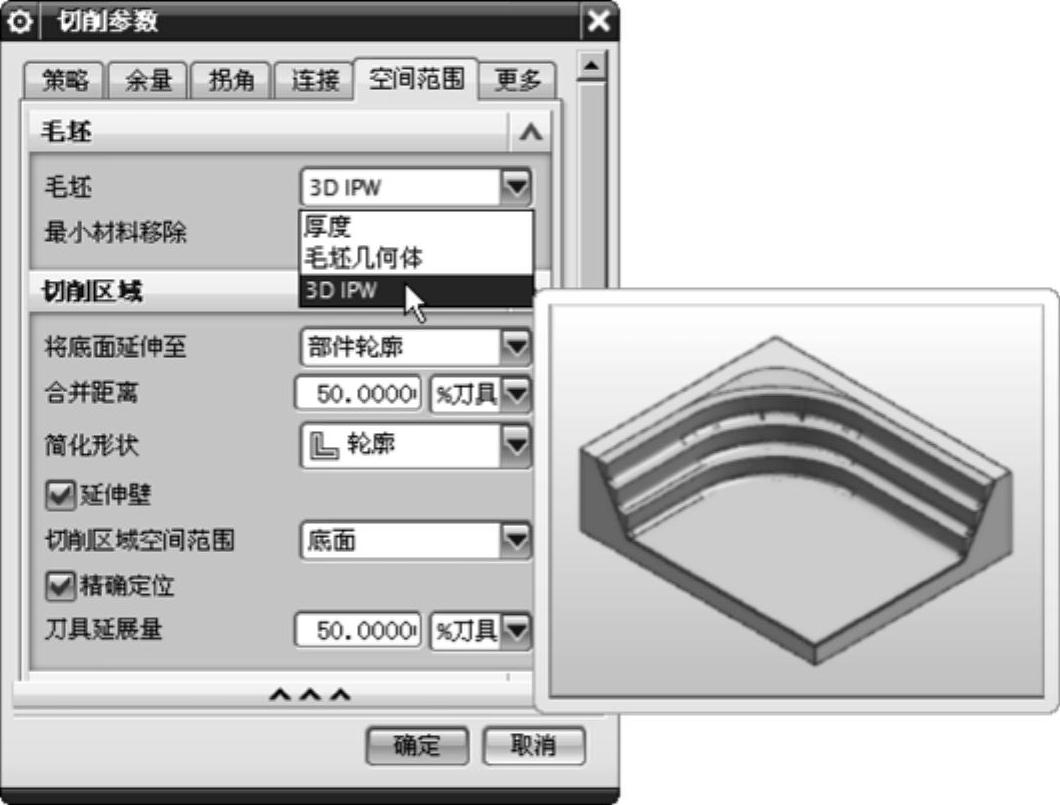

使用IPW底面和壁铣削方法用于在几何体组中预先定义了毛坯几何体的情况,“3D IPW”用于在前一个操作中继承了IPW的情况。其创建操作方法与底面和壁铣削的操作基本相同。“3D IPW”默认设置如图2-80所示。

图2-80 “3D IPW”默认设置

实训——使用IPW底面和壁铣削

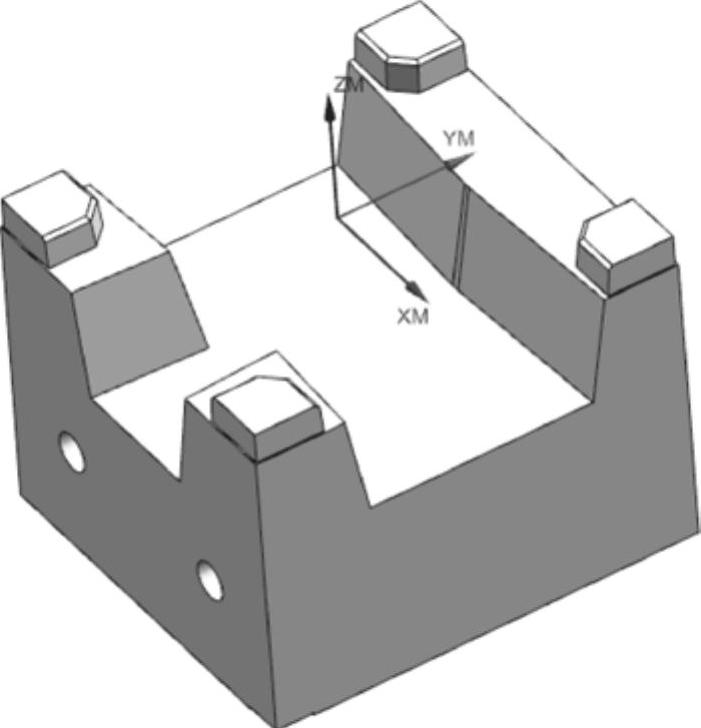

IPW底面和壁铣削与底面和壁铣削的操作基本相同,只是所加工的毛坯对象不同。由于IPW底面和壁铣削所加工的毛坯对象是上道工序生成的半成品毛坯,因此,IPW底面和壁铣削所加工的半成品毛坯对象就是粗加工生成的IPW图形。下面用一个实例来详解,如何运用IPW底面和壁铣削方法对零件进行精加工,本例加工模型如图2-81所示。

图2-81 加工模型

案例工艺分析

首先运用IPW底面和壁铣削方式对工件进行粗加工;以获得“3DIPW”毛坯形状。然后使用直径10mm的平底立铣刀对零件底面进行精加工。

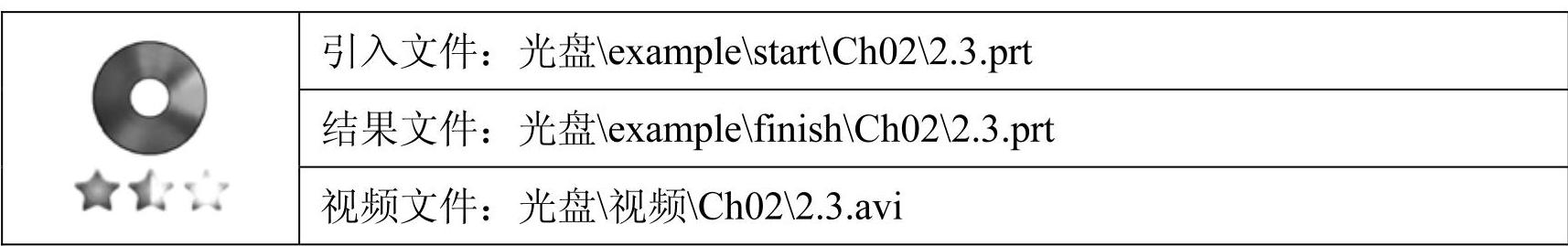

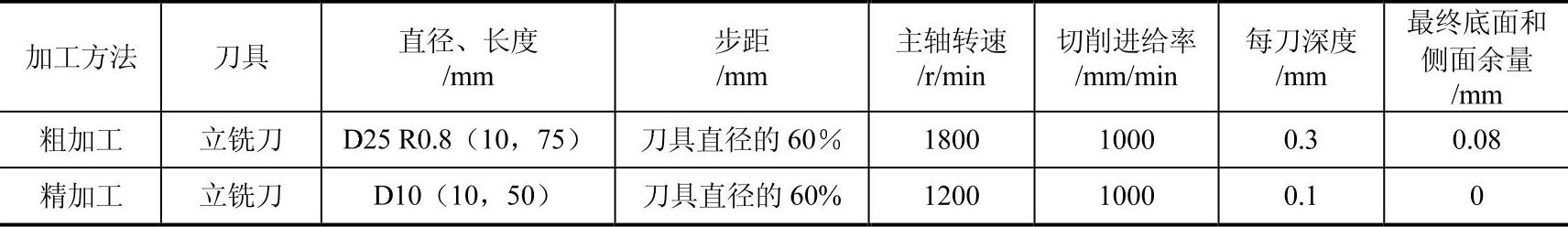

加工刀具所采用的切削参数见表2-2。

表2-2 加工刀具切削参数表

1.运用【底面和壁】铣削方法进行粗加工

操作步骤

1)打开本例光盘文件。在【标准】工具条中执行【开始】|【加工】命令,保留【加工环境】对话框的默认设置,单击【确定】按钮进入CAM加工环境中。

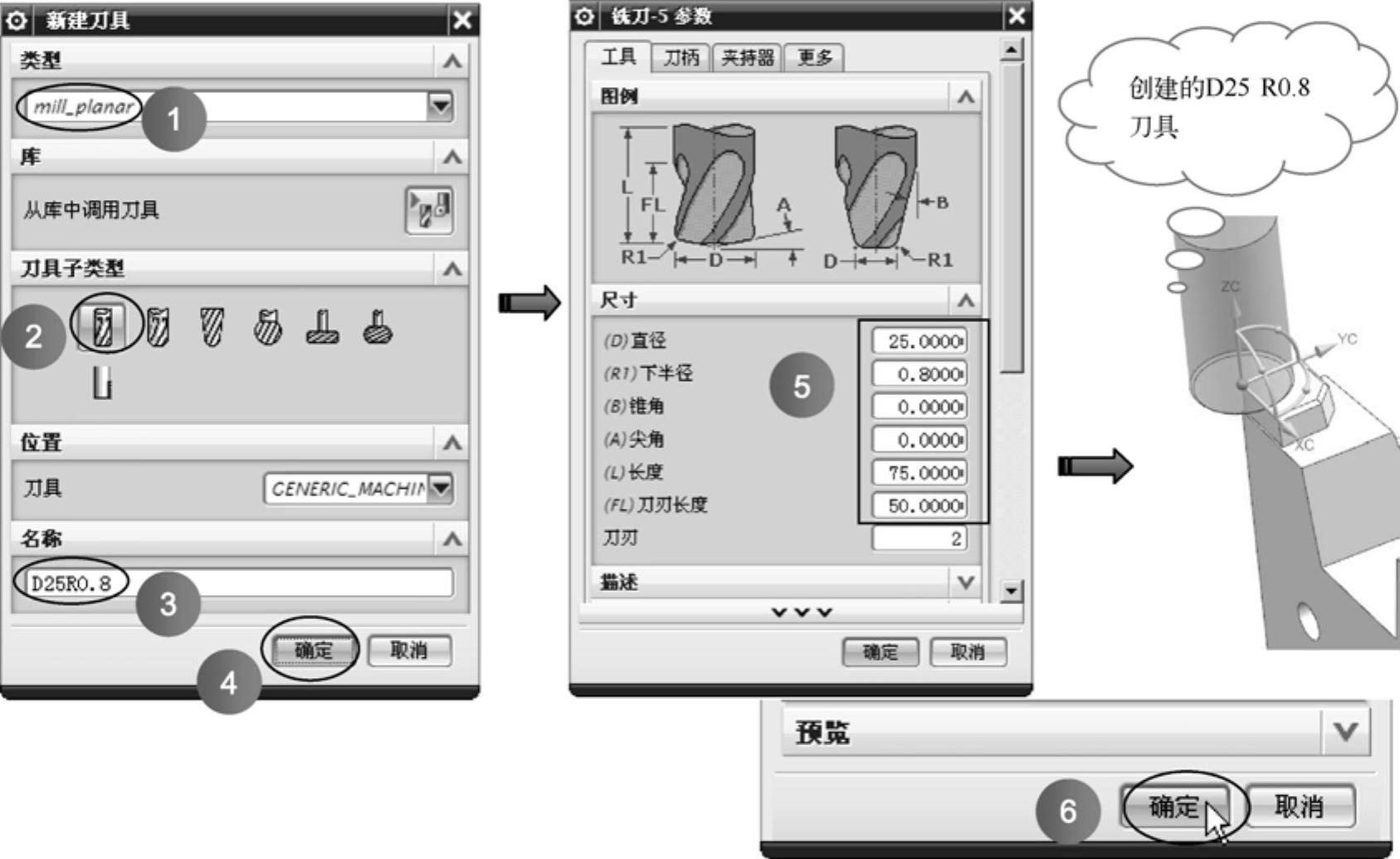

2)在加工环境的【插入】工具条上单击【创建刀具】按钮 ,然后按图2-82所示的步骤完成刀具D25 R0.8的创建。

,然后按图2-82所示的步骤完成刀具D25 R0.8的创建。

图2-82 创建D25 R0.8刀具

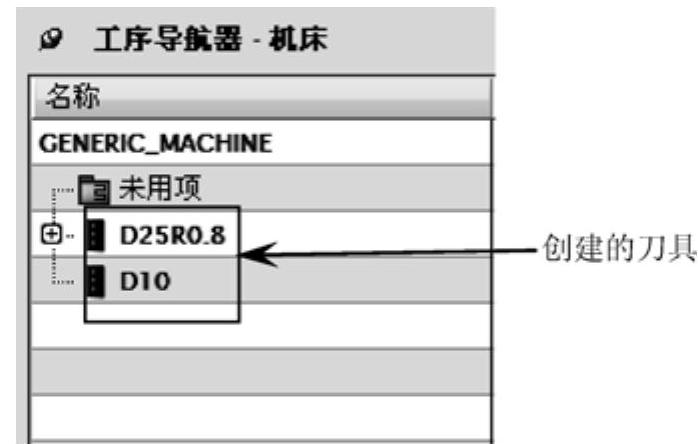

3)同样,按此操作步骤完成D10刀具的创建。在操作导航器中显示“机床”视图,可看见创建的立铣刀,如图2-83所示。

图2-83 “机床”视图中显示的刀具

4)更改加工坐标系的位置,使加工坐标系位于工件的中心最高点。

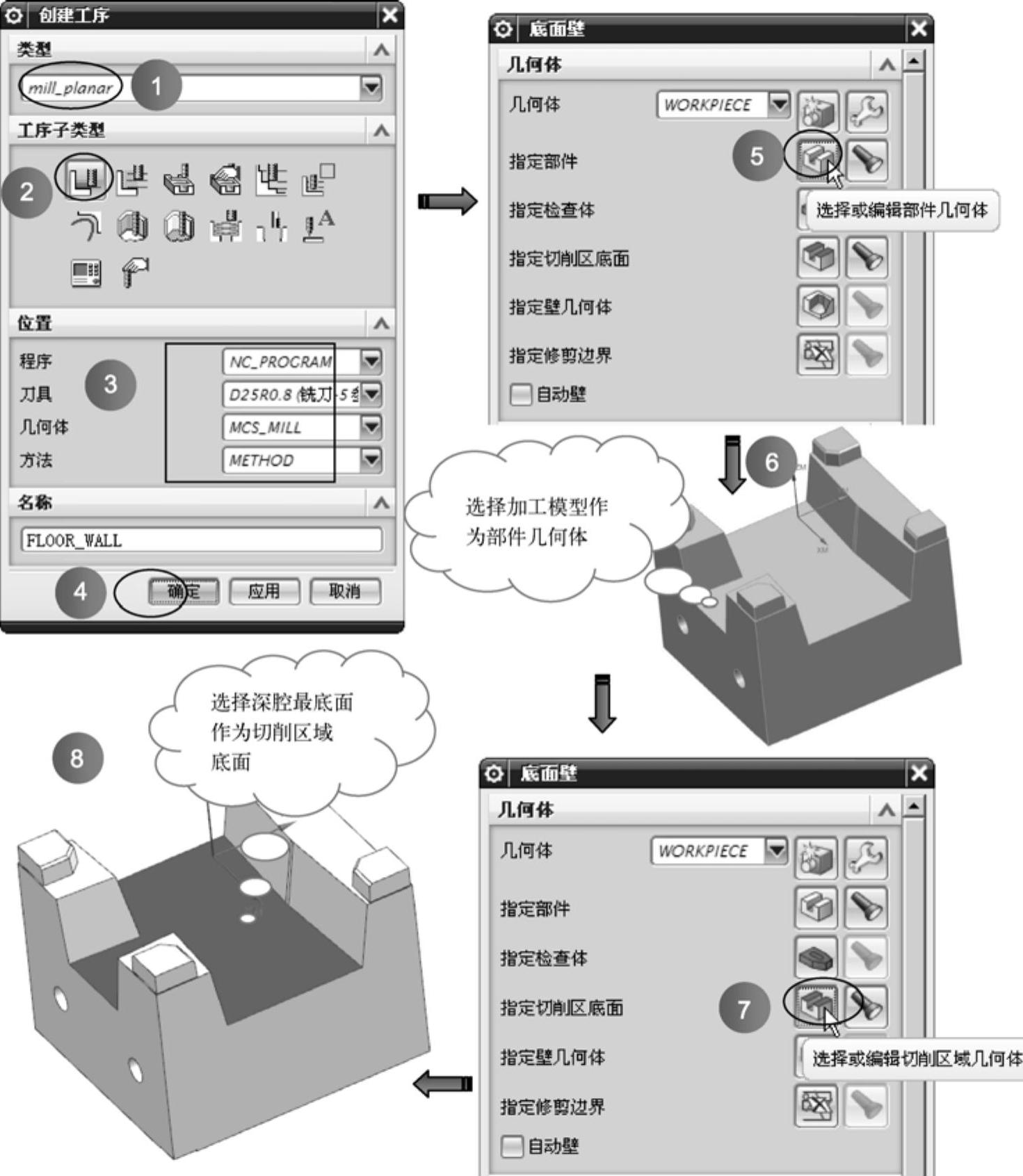

5)在【插入】工具条上单击【创建工序】按钮 ,创建底面和壁铣削操作并指定加工几何体。具体操作如图2-84所示。(www.daowen.com)

,创建底面和壁铣削操作并指定加工几何体。具体操作如图2-84所示。(www.daowen.com)

图2-84 创建底面和壁铣削操作并指定几何体

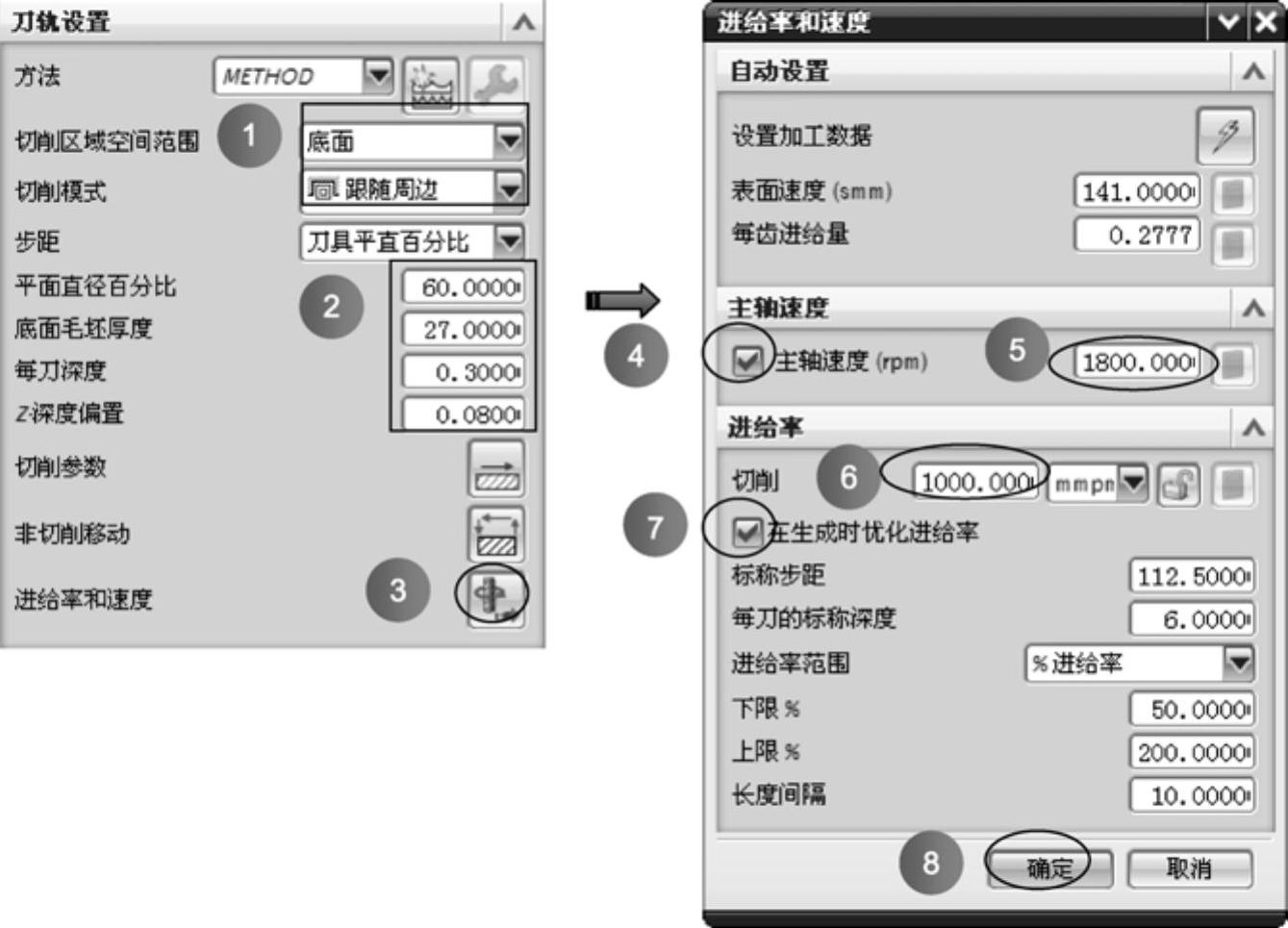

6)在【刀轨设置】选项区中按如图2-85所示的操作步骤设置刀轨参数。设置“切削区域空间范围”为【底面】,刀具就会沿壁的外轮廓分层切削。

图2-85 设置刀轨参数

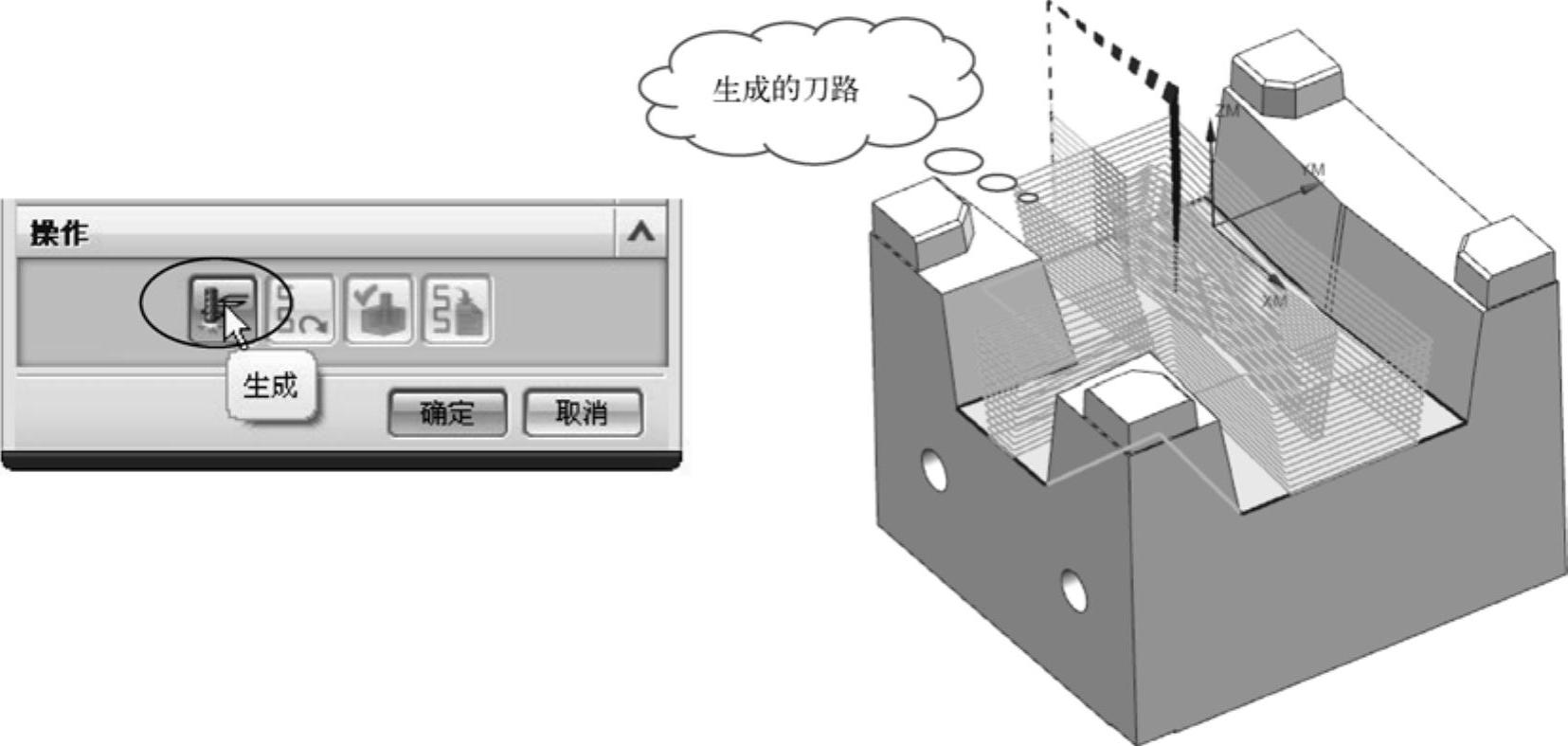

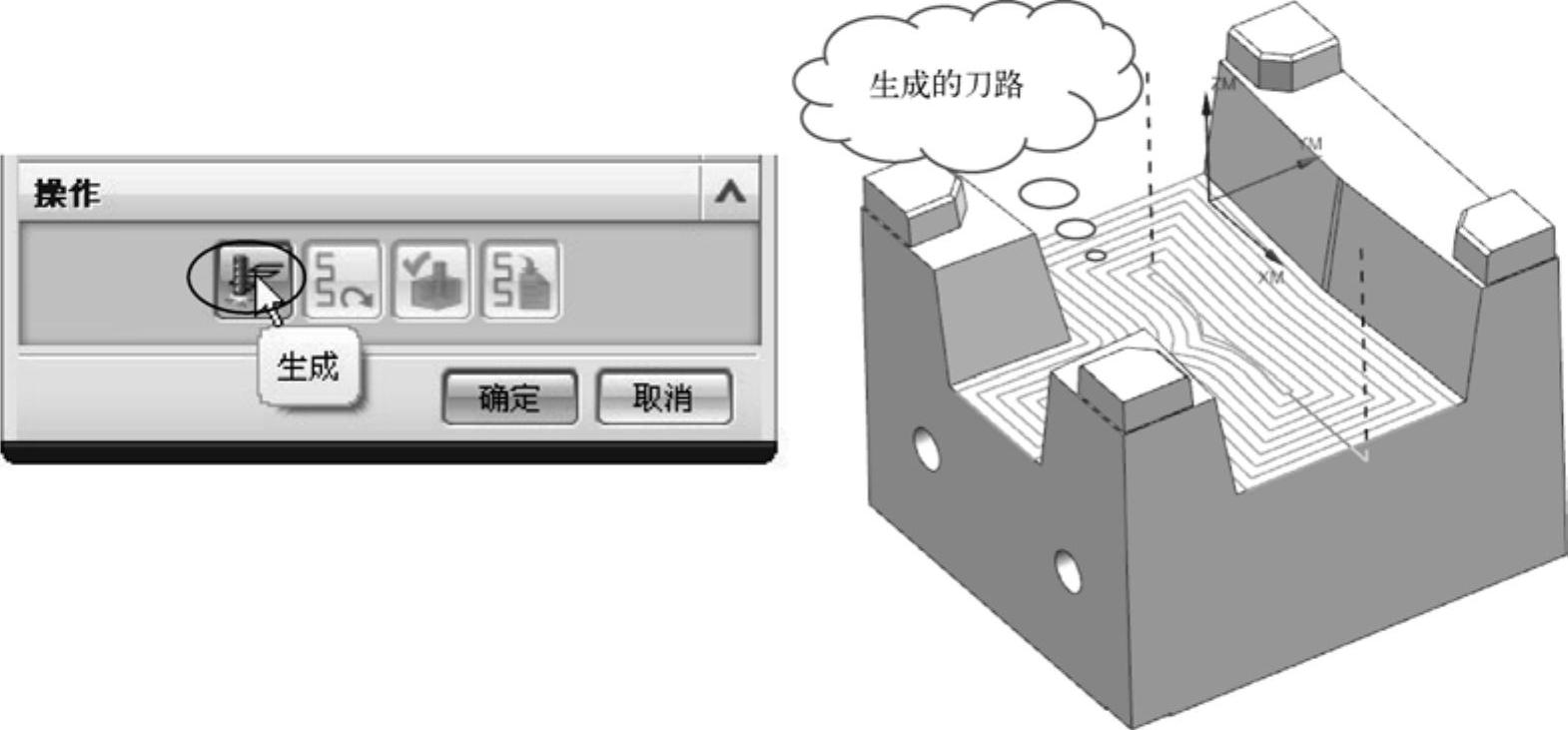

7)在【底面壁】对话框的【操作】选项区中,单击【生成】按钮 ,生成粗加工刀路,如图2-86所示。

,生成粗加工刀路,如图2-86所示。

图2-86 “切削区域空间范围”为“壁”的粗加工刀路

2.运用IPW底面和壁铣削方法进行精加工操作

操作步骤

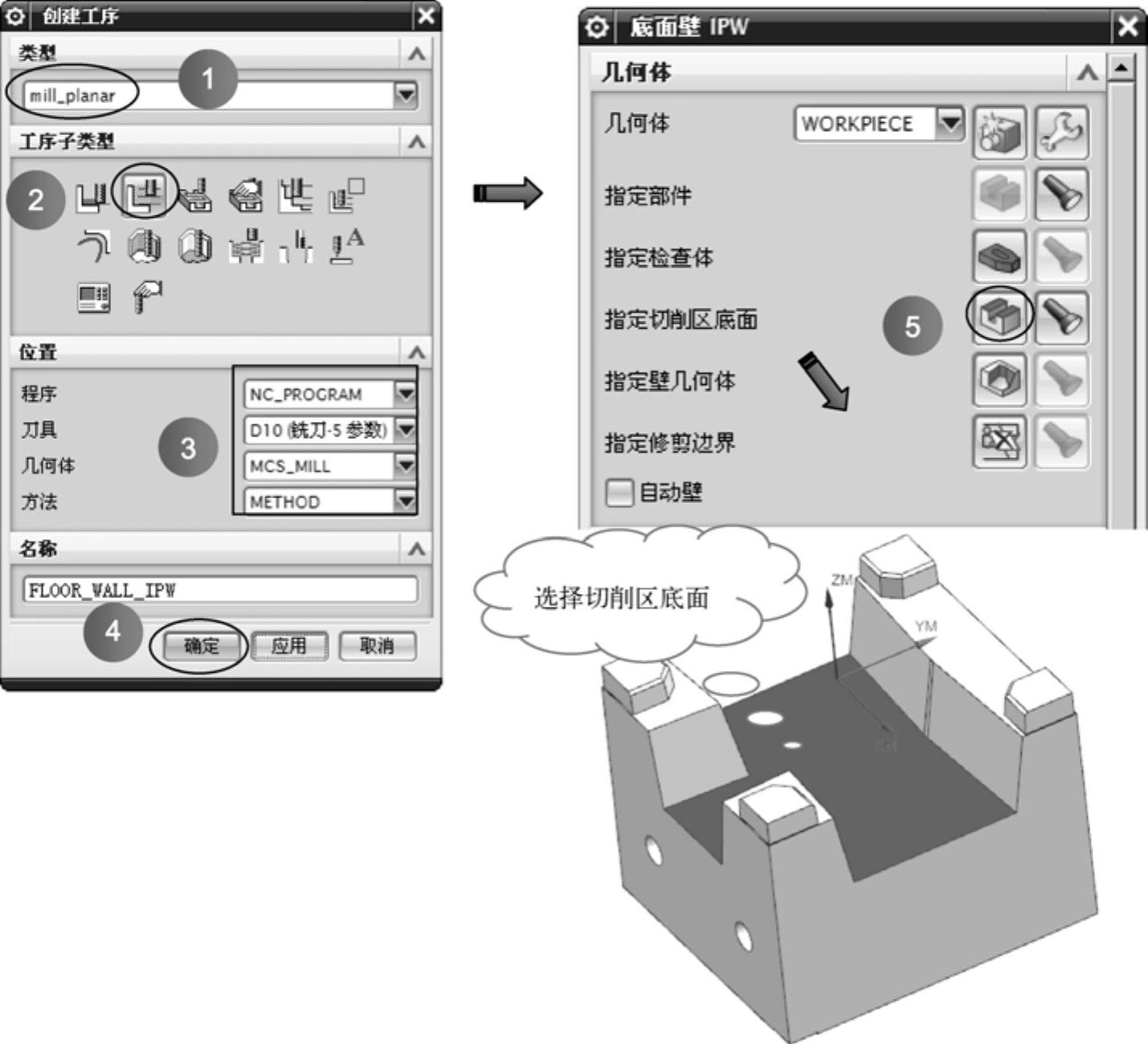

1)在【插入】工具条上单击【创建工序】按钮 ,然后按图2-87所示的操作步骤,创建IPW底面和壁铣削操作并指定切削区底面。

,然后按图2-87所示的操作步骤,创建IPW底面和壁铣削操作并指定切削区底面。

图2-87 创建IPW底面和壁铣削操作并指定切削区底面

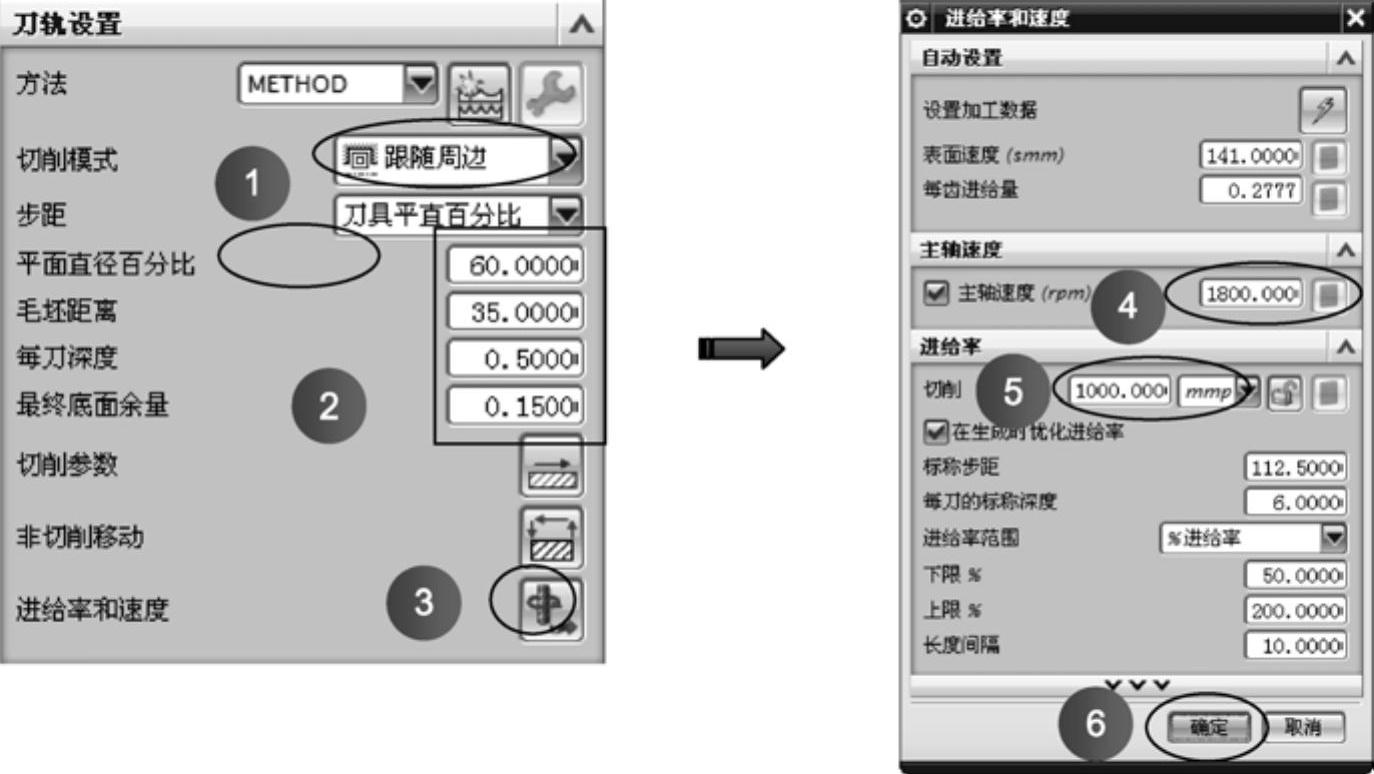

2)在【刀轨设置】选项区中按图2-88所示的操作步骤设置刀轨参数。

图2-88 设置刀轨参数

3)在【刀轨设置】选项区中单击【切削参数】按钮 ,然后在【切削参数】对话框中完成切削参数设置。具体操作如图2-89所示。

,然后在【切削参数】对话框中完成切削参数设置。具体操作如图2-89所示。

图2-89 设置切削参数

4)在【IPW底面和壁】对话框的【操作】选项区中,单击【生成】按钮 ,生成底面精加工刀路,如图2-90所示。

,生成底面精加工刀路,如图2-90所示。

图2-90 生成底面精加工刀路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。