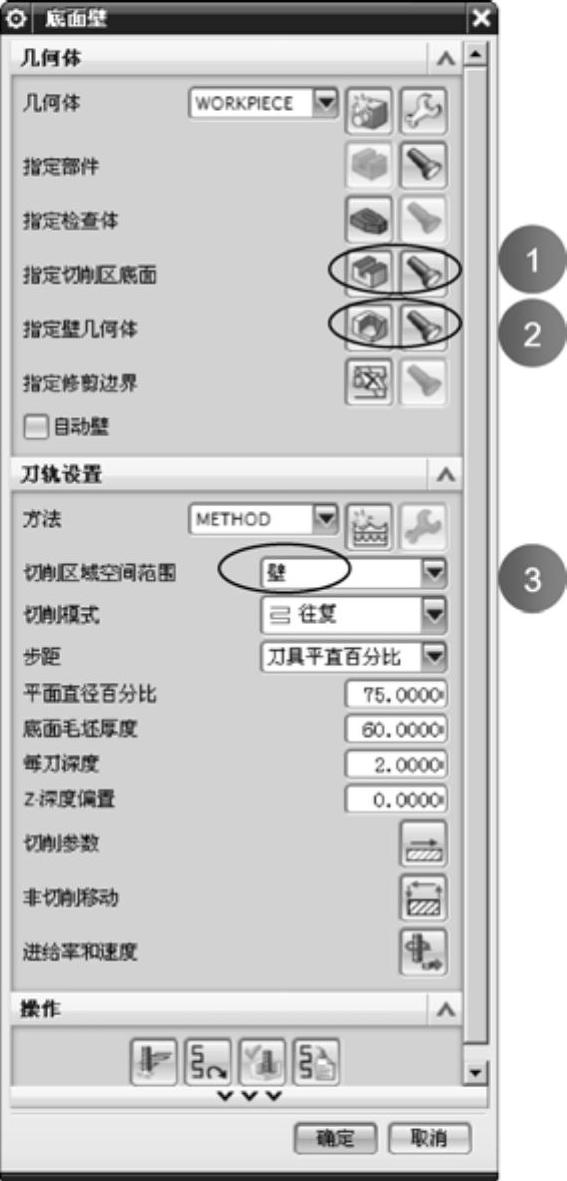

底面和壁铣削加工方法适用于零件的型腔及外形轮廓的粗、精加工。在【底面壁】对话框中,当【切削区域空间范围】选项设置为【底】时,按照底面边界计算切削范围,不加工侧壁;当其设置为【壁】时,可加工带锥度的侧壁。当底面及侧壁都已选择时,刀具在所有切削层上都会切到侧壁。【底面壁】参数设置对话框如图2-66所示。

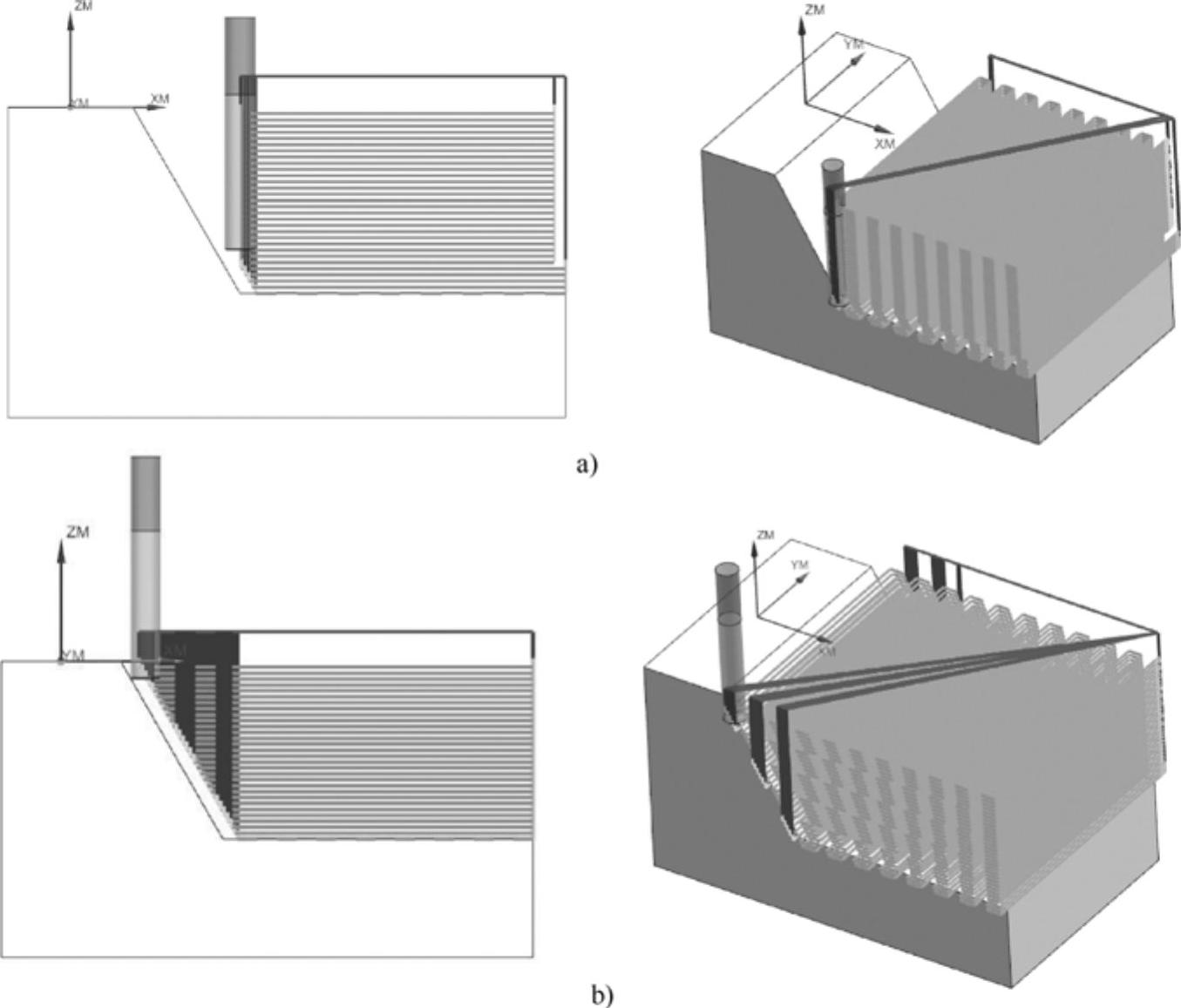

【切削区域空间范围】选项分别设置为【底】和【壁】时,刀路的生成情况如图2-67所示。

图2-66 【底面壁】参数设置对话框

图2-67 “切削区域空间范围”选项类型

a)“切削区域空间范围”选项设置为“底” b)“切削区域空间范围”选项设置为“壁”

实训——底面和壁铣削加工

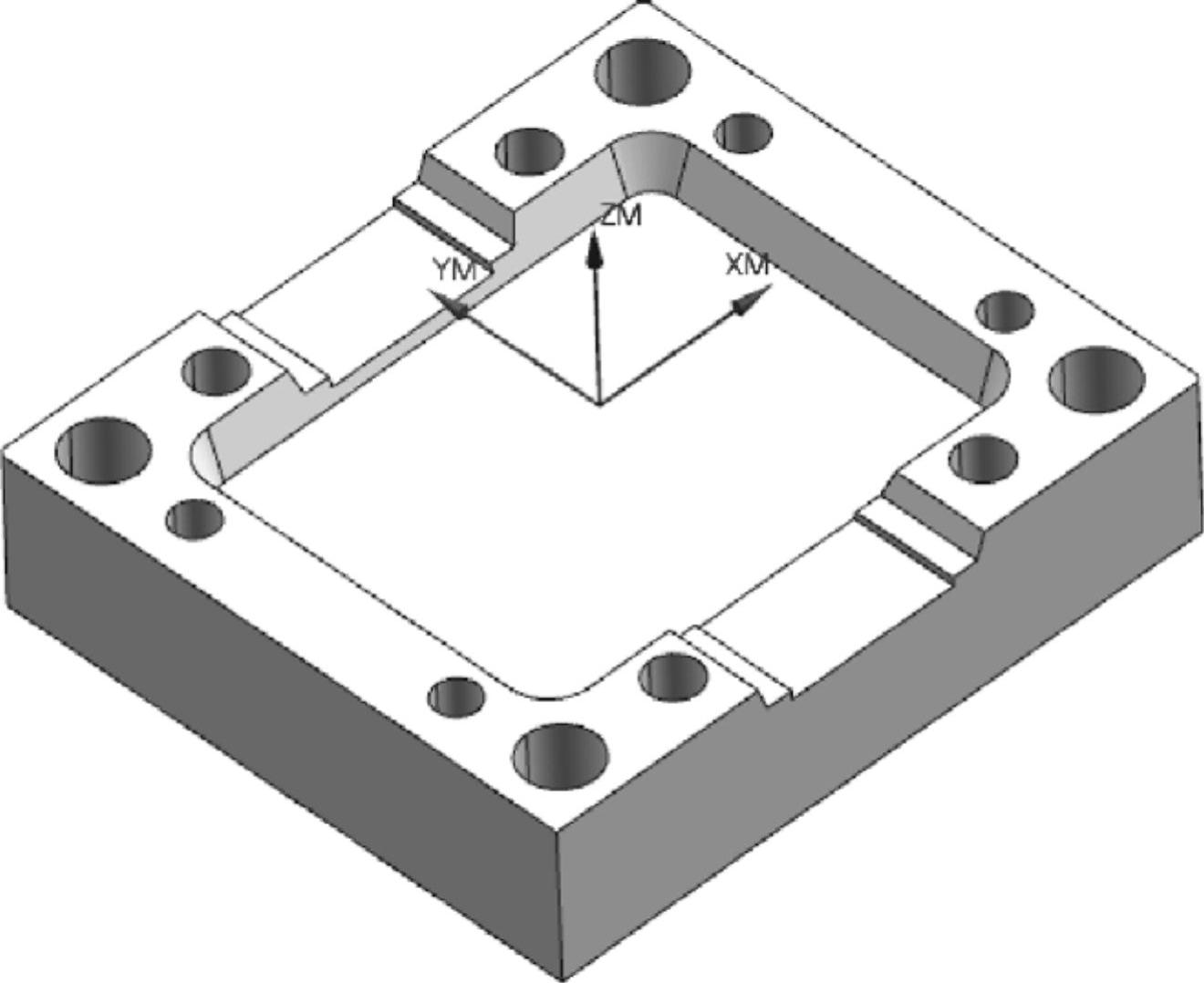

运用底面和壁铣削方法可以分别选择部件的底面和壁进行切削加工。下面用一个实例来详解如何运用底面和壁铣削方法对零件进行粗、精加工,本例加工模型如图2-68所示。

图2-68 底面和壁加工模型

案例工艺分析

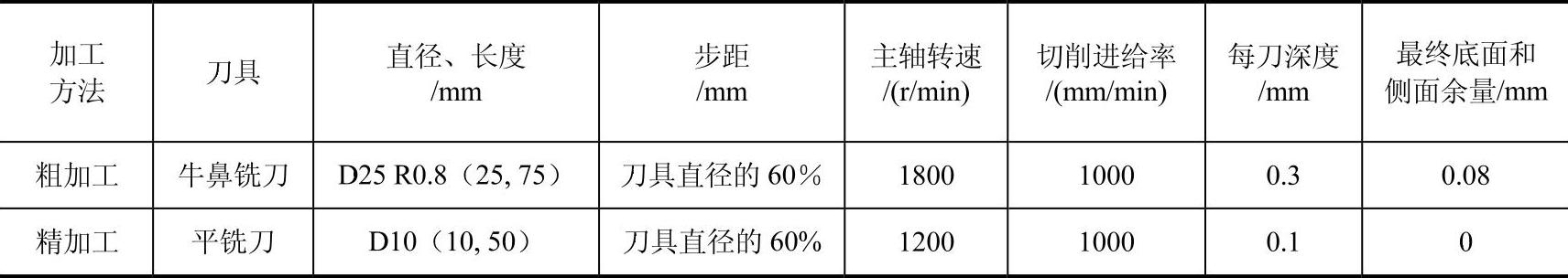

因零件中间型腔倒圆角特征的半径为15mm,所以可先使用D25 R0.8的牛鼻铣刀进行粗加工。使用直径10mm的平铣刀进行精加工。

加工刀具所采用的切削参数见表2-1。

表2-1 加工刀具切削参数表

1.运用底面和壁铣削方法进行粗加工

操作步骤

1)打开本例光盘文件。在【标准】工具条中执行【开始】丨【加工】命令,保留【加工环境】对话框的默认设置,单击【确定】按钮进入CAM加工环境中。

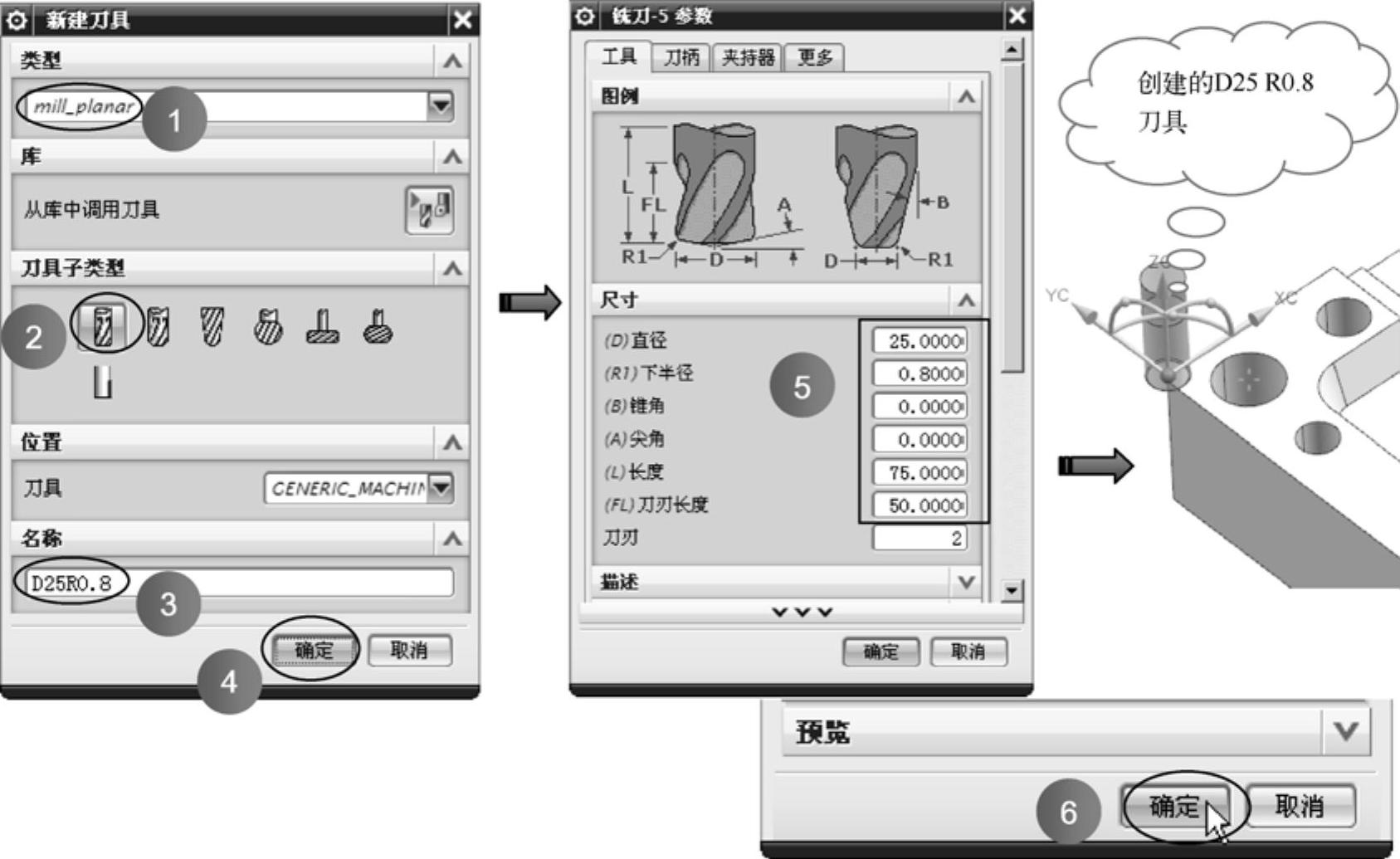

2)在加工环境的【插入】工具条上单击【创建刀具】按钮 ,然后按图2 69所示的步骤完成刀具D25 R0.8的创建。

,然后按图2 69所示的步骤完成刀具D25 R0.8的创建。

图2-69 创建D25 R0.8刀具

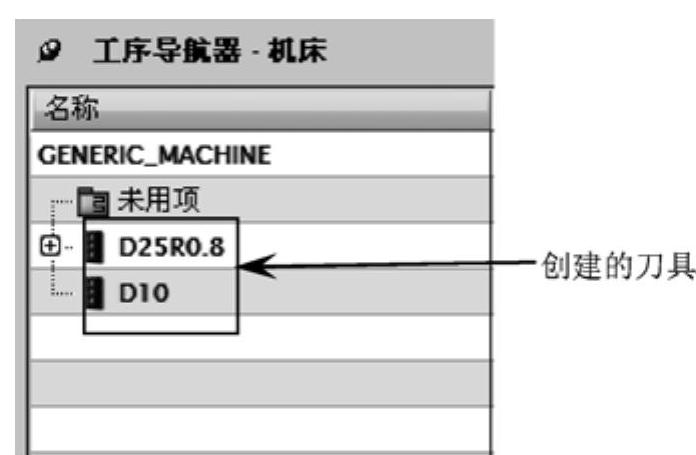

3)同样按此操作步骤完成D10刀具的创建。在操作导航器中显示“机床”视图,可看见创建的平铣刀,如图2-70所示。

图2-70 “机床”视图中显示的刀具

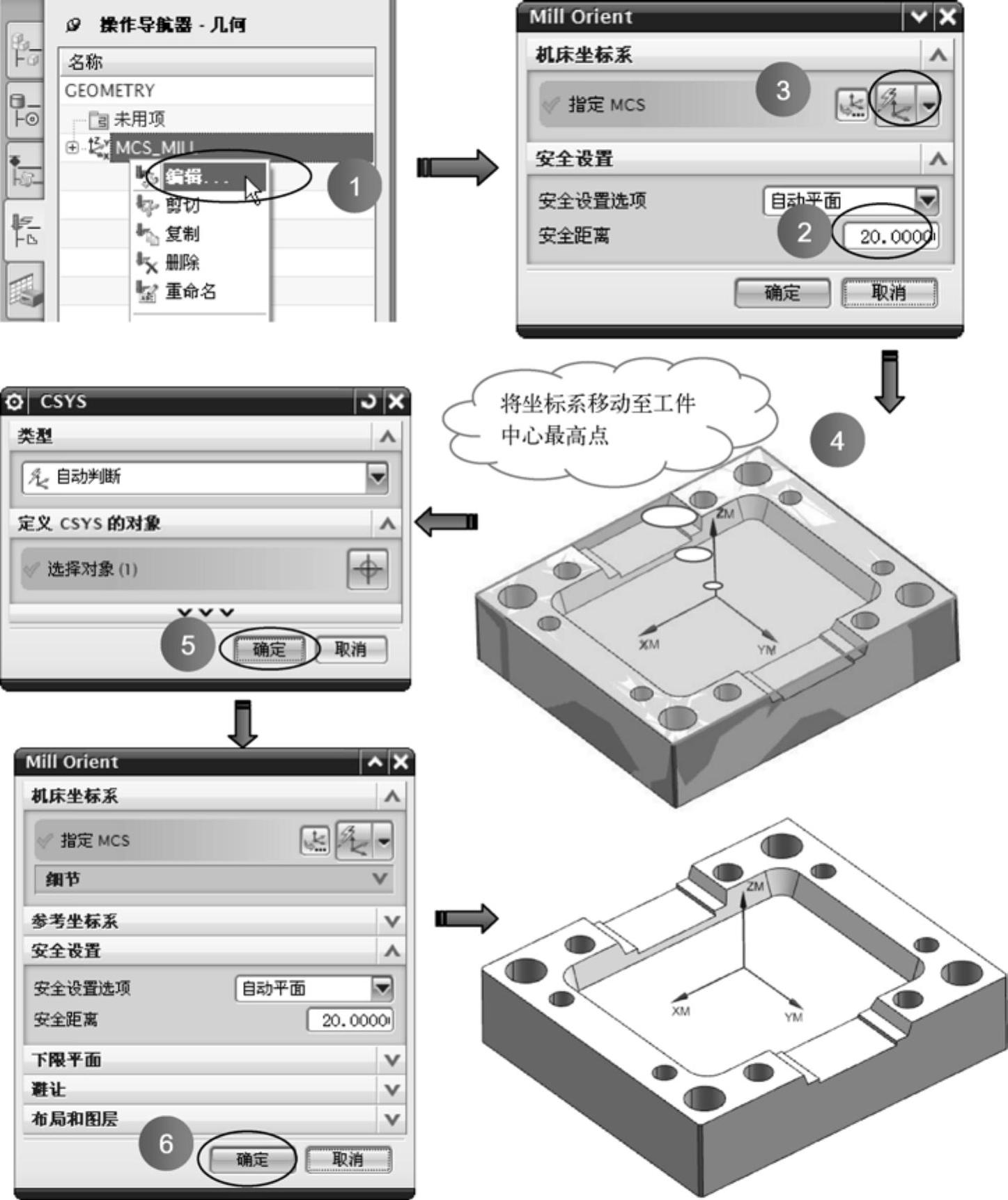

4)在工具栏中选择【起点】|【加工】命令,首先进入电极加工模块,创建一个零件的包容体块,然后在操作导航器中显示“几何”视图。双击【MCS_MILL】项目(或者选择右键菜单【编辑】命令),然后按图2-71所示的操作步骤更改加工坐标系的位置。工作坐标系原点放置好后把包容体移动到层里隐藏即可。

图2-71 编辑加工坐标系

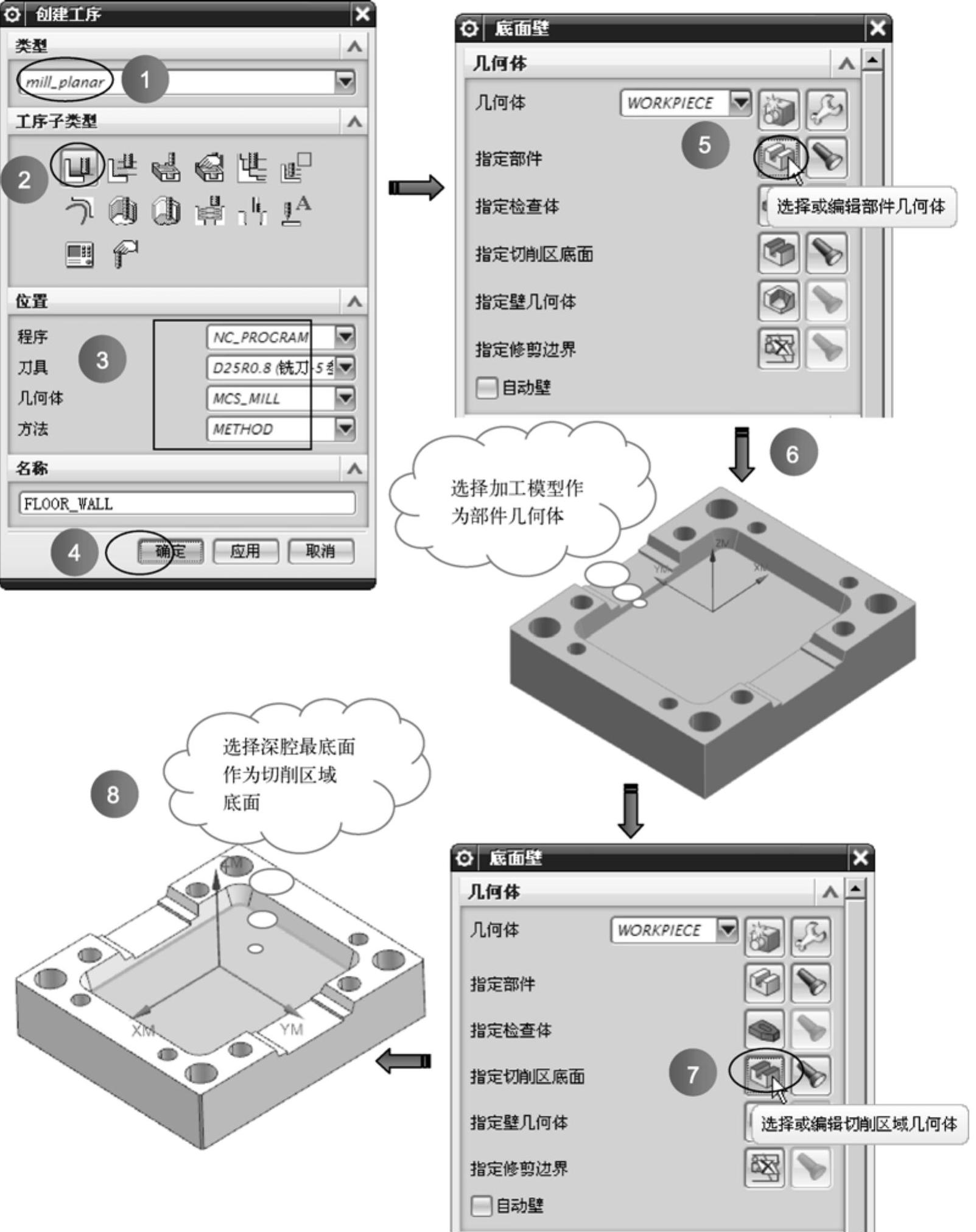

5)在【插入】工具条上单击【创建工序】按钮 ,创建底面和壁铣削操作并指定加工几何体。具体操作按图2-72所示。

,创建底面和壁铣削操作并指定加工几何体。具体操作按图2-72所示。

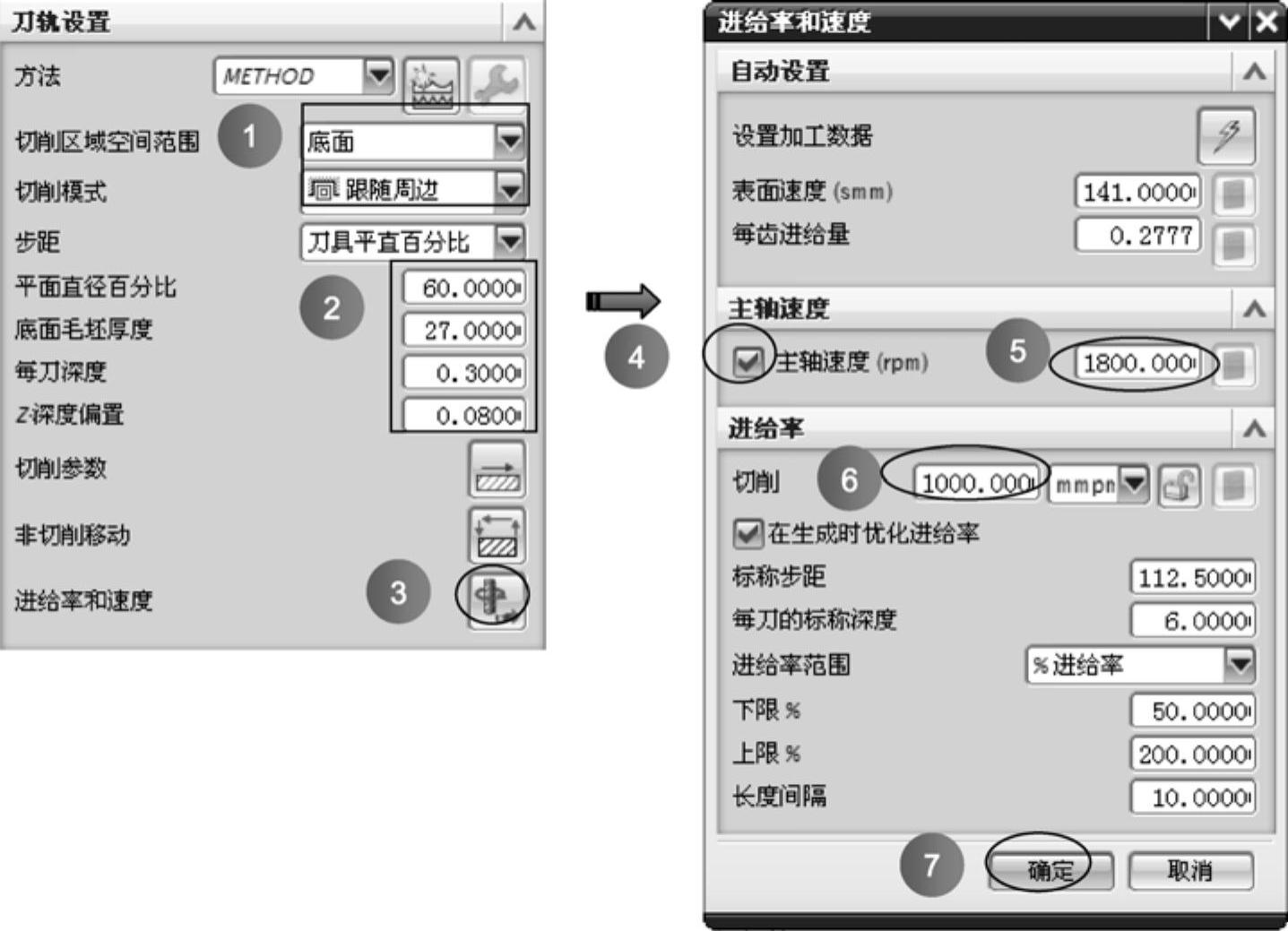

6)在【刀轨设置】选项区中按图2-73所示的操作步骤设置刀轨参数。若【切削区域空间范围】为【底面】,刀具就会沿底面周边分层垂直切削;若【切削区域空间范围】为【壁】,刀具就会沿壁的外轮廓分层切削。(www.daowen.com)

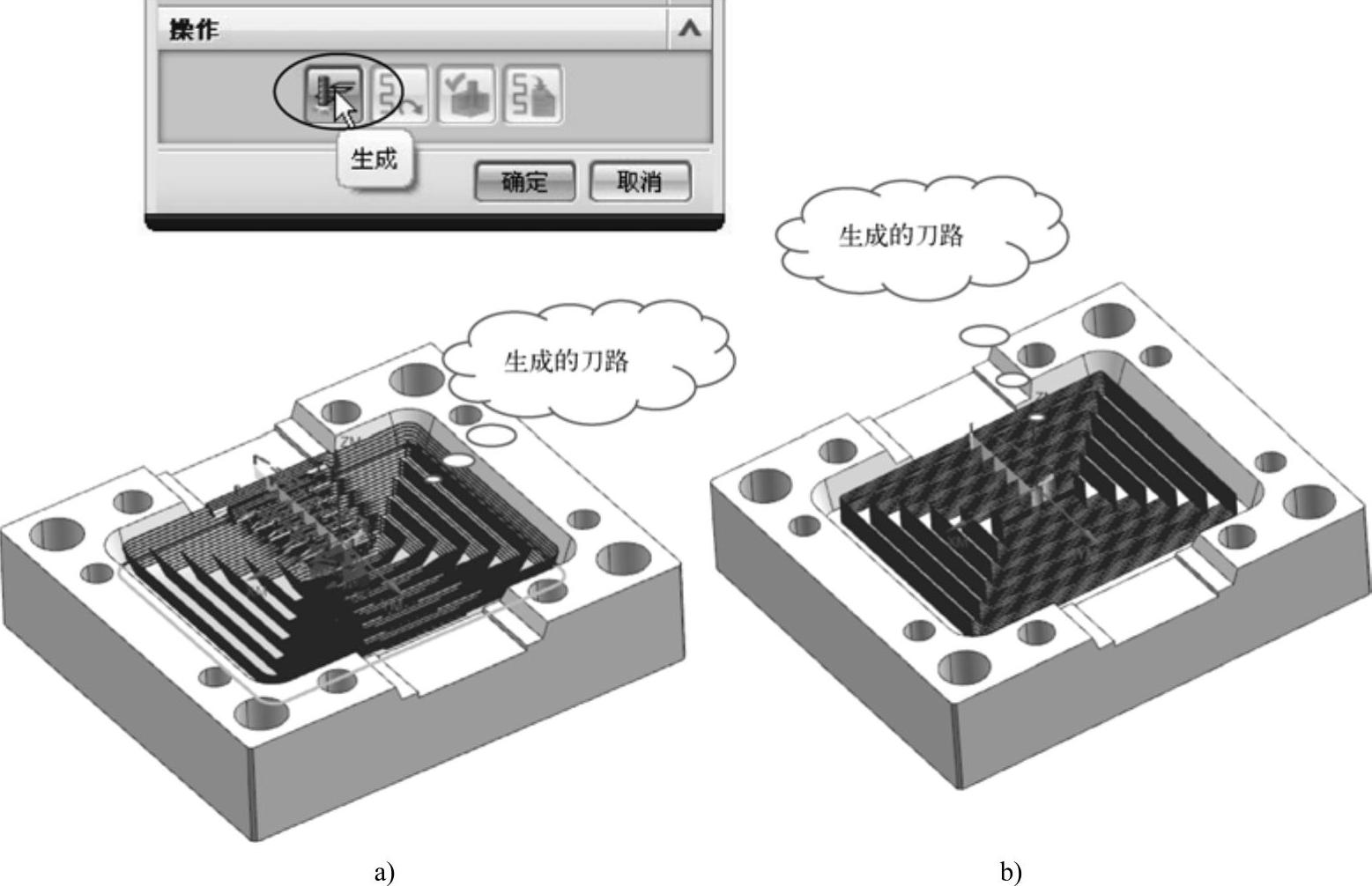

7)在【底面壁】对话框的【操作】选项区中,单击【生成】按钮 ,生成粗加工刀路,如图2-74所示。

,生成粗加工刀路,如图2-74所示。

图2-72 创建底面和壁铣削操作并指定几何体

技巧点拨

对于深腔的加工,需要测量深腔的高度,然后参照测量高度来确定刀具的长度。这样就可以避免因刀具短而无法完成加工的情况出现,或者因刀具太长而容易产生断刀现象。

图2-73 设置刀轨参数

图2-74 生成粗加工刀路

a)“切削区域空间范围”为“壁” b)“切削区域空间范围”为“底面”

2.运用底面和壁铣削方法进行精加工

这里仍然运用底面和壁铣削方法进行精加工的操作,所以可复制粗加工的操作,然后更改相关切削参数即可。

操作步骤

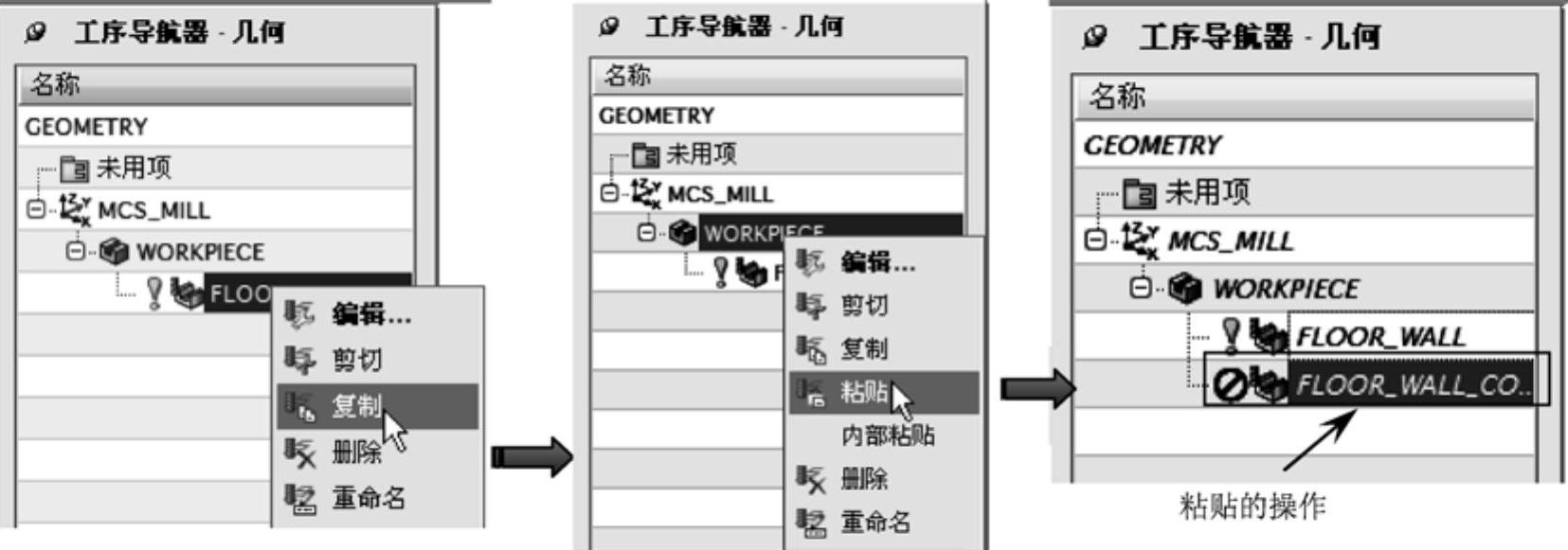

1)在操作导航器中复制【FLOOR WALL】操作,然后将其粘贴到【PROGRAM】节点项目下,如图2 75所示。

图2-75 复制并粘贴操作

技巧点拨

如果复制的操作比较多,用户可以将粘贴后的操作重命名,以便于管理。

2)双击粘贴后的操作,或者右键选中操作并执行【编辑】快捷菜单命令,重新打开【底面壁铣削区域】对话框。

3)在【刀轨设置】选项区更改加工方法和切削参数,同时把【每刀深度】改为【0】,【切削模式】改为【跟随周边】即可,具体设置如图2-76所示。

图2-76 更改加工方法和切削参数

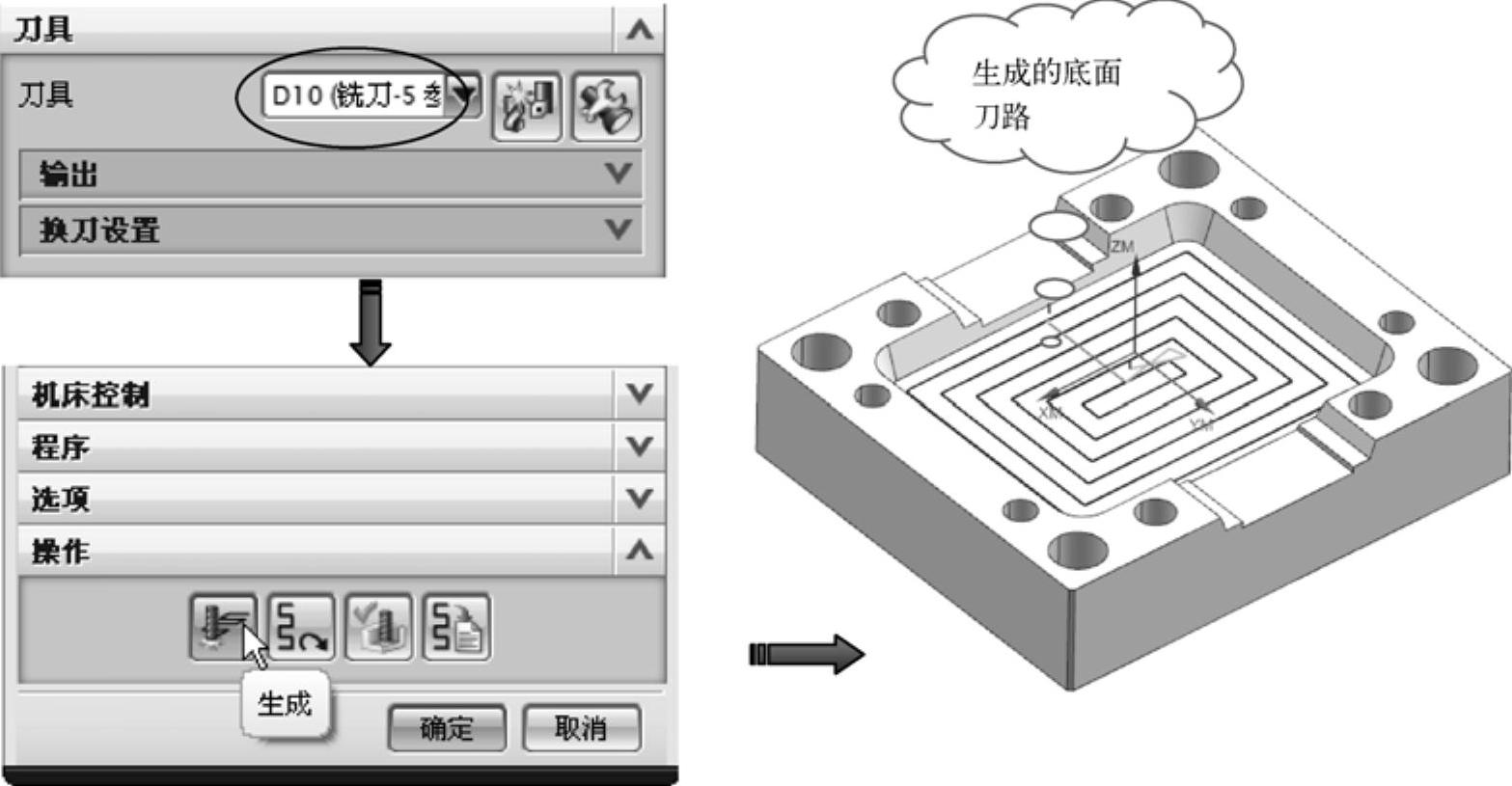

4)在【刀具】选项区【刀具】下拉列表中选择【D10】刀具,刀轨其余参数保持不变,最后单击【生成】按钮 ,重新生成更改参数后的刀路,如图2-77所示。

,重新生成更改参数后的刀路,如图2-77所示。

图2-77 生成底面精加工刀路

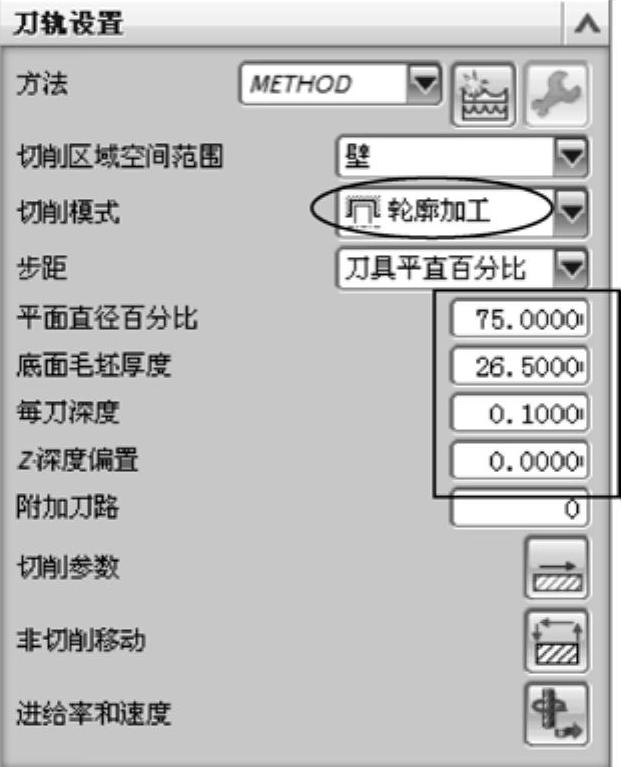

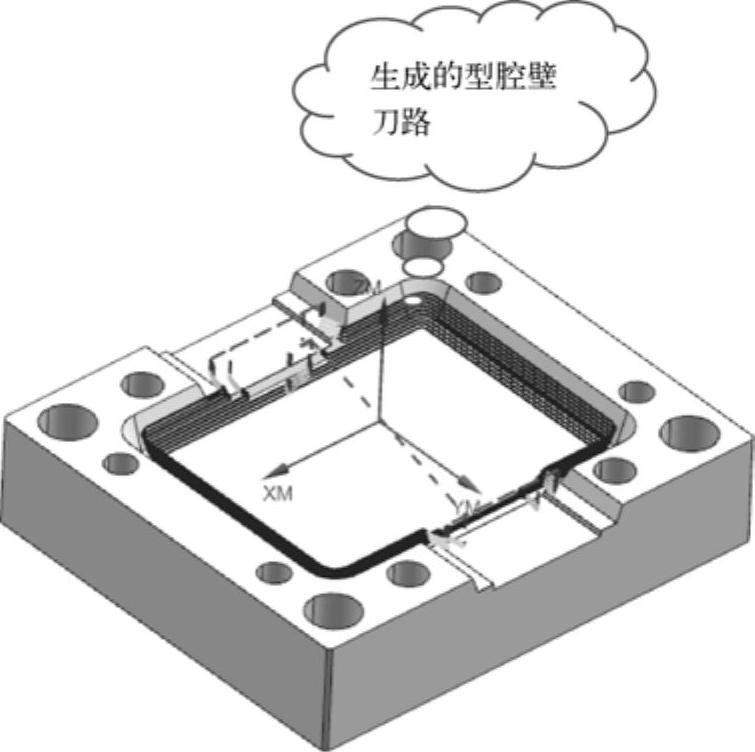

5)型腔壁的精加工操作也只需在【刀轨设置】选项区更改加工方法和切削参数即可,同时把【每刀深度】改为【0.1】,【切削模式】改为【轮廓加工】。具体设置如图2-78所示,型腔壁精加工刀路如图2-79所示。

图2-78 更改加工方法和切削参数

图2-79 型腔壁的精加工刀路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。