工件加工方法很多,工艺过程各异,产生的缺陷种类和特征各不相同,磁粉检测中常见的缺陷有裂纹、发纹、折迭、白点、夹杂和疏松。实际工作中,一般需根据制造工艺和磁痕的特征来判断缺陷的种类(定性)。下面简单介绍常见缺陷的产生、规律和磁痕特征。

1.裂纹

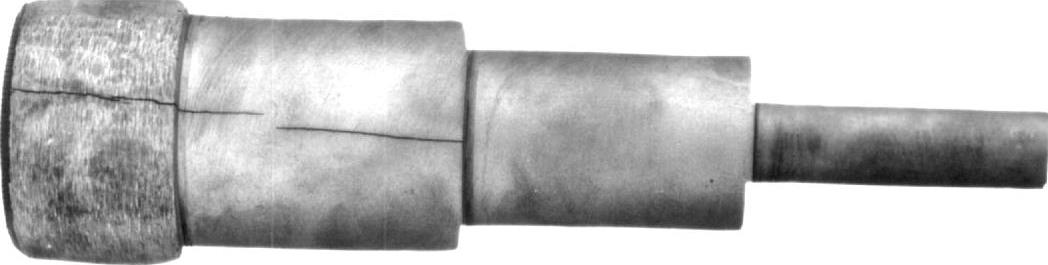

裂纹是材料承受的应力超过其强度极限引起的破裂,裂纹的危害极大,常常起到破坏作用,原材料裂纹见图6-2。裂纹的种类很多,根据成因不同,分为锻造裂纹、铸造裂纹、热处理裂纹、焊接裂纹、磨削裂纹和疲劳裂纹、应力腐蚀裂纹等。裂纹的磁痕一般磁粉堆积浓密,沿裂纹走向显示清晰,磁痕中部稍粗,端部尖细。

图6-2 原材料裂纹

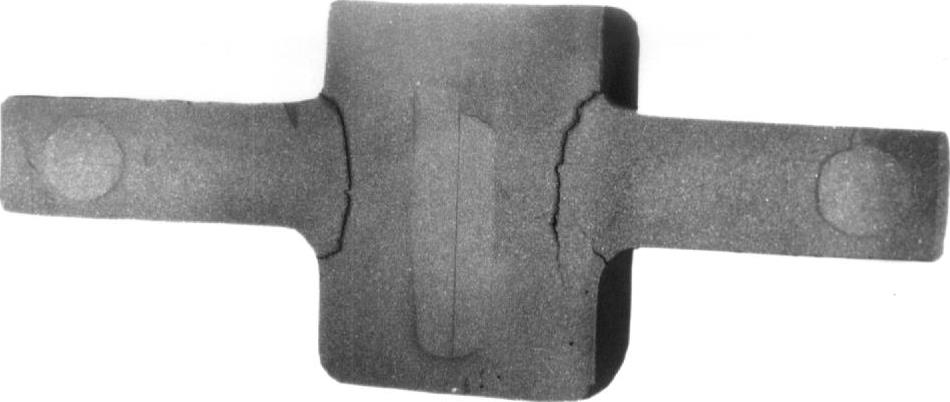

锻造裂纹是加热、锻造、冷却等工艺条件不当或原材料自身缺陷引起的,容易出现在锻造比大和截面突变处。锻造裂纹一般都比较严重,有尖锐的根部或边缘,磁痕浓密清晰,呈折线或弯曲线状,严重的在抹去磁痕后肉眼可以观察到裂纹,铸造冷裂纹见图6-3。

图6-3 铸造冷裂纹

淬火裂纹是由工件高温快速冷却时热应力与组织应力超过了材料的抗拉强度引起的。淬火裂纹多出现在应力集中部位(如孔周、截面突变处等),大部分是由外表向内裂入,有较大的深度。磁痕中部较粗,两头尖细而弯曲,棱角较多,磁粉堆积比较高,轮廓清晰。

焊接裂纹根据形成机理的不同可分为热裂纹(700~1000℃凝固,相变过程中产生)和冷裂纹(300℃以下产生)。热裂纹主要由焊接工艺不当和热胀冷缩引起;冷裂纹主要由组织应力、残余应力和焊接中残留的氢的作用等原因单独或共同诱发的。焊接裂纹产生在焊缝和母材中的热影响区,有纵向裂纹、横向裂纹,还有星状的火口裂纹。焊接裂纹的长度、深度和形状不一,两头尖细,多有弯曲。冷裂纹会产生枝裂现象,往往尺度也较大,热裂纹则反之。焊接裂纹的磁痕一般浓密,清晰可见,有直线状、弯曲状和辐射状等。

磨削裂纹是对高硬度工件表面进行磨削产生的裂纹,主要由磨削工艺不当(磨削量、磨削速度、冷却等原因)引起。磨削裂纹一般尺度都较小,出现在磨削面上,往往不是单个出现,会形成网状、放射状等形状,以垂直于磨削方向的居多。磨削裂纹的磁痕大都浅而细,磁粉堆积集中,轮廓较清晰。

疲劳裂纹是工件在交变应力的长期作用下形成、扩展的。钢中的冶金缺陷、加工产生的划伤或刀痕等都可能成为疲劳源,引起疲劳裂纹。疲劳裂纹以表面裂纹为多见,通常垂直于主应力方向,磁痕浓密,中间大,对称地向两边延伸,两端尖细,轮廓清晰可见。

应力腐蚀裂纹是在应力和腐蚀的长期双重作用下产生的裂纹,应力腐蚀裂纹都起源于工件表面,方向与主应力垂直,它的深度、长度往往比较大,最严重的是晶界裂纹,会沿晶枝裂、扩展,深度虽然比较大,但裂纹宽度很小,肉眼根本无法看到,它是压力容器、管道等装置中具有严重危害程度的一种缺陷。它的磁痕浓密,轮廓清晰,多有棱角,磁痕呈折线状,粗细比较均匀。

磁粉检测是发现各种表面裂纹效果最好的方法之一,不管它们的成因有多大差别,但磁粉堆积密集,轮廓清晰,容易发现。如果是内部裂纹,随着与表面距离的增大,磁痕将逐步松散,吸附的磁粉量降低,宽度变大,轮廓趋向模糊。

2.发纹

发纹是原材料中的一种常见缺陷,钢中的非金属夹杂、气孔在轧制、拉拔过程中随金属变形伸长形成细细的发纹。发纹通常沿着金属流线方向,深度浅,宽度小,呈直线状。磁痕细而均匀,有时呈断续状,尾部不尖,抹去磁痕,肉眼不可见。由于发纹是细微开裂,它对材料力学性能的影响比裂纹要小得多,它的边缘不像裂纹那样呈尖锐状,不容易扩展,所以它的危害程度比裂纹要小得多,检测中不可将两者同等对待。

3.折迭(https://www.daowen.com)

折迭是锻件中的常见缺陷,它的特征是一部分金属被卷折、搭迭在另一部分金属上。折迭在外形上往往不规则,由于与表面成锐角,走向倾斜,漏磁场较弱,磁痕不会太浓密,有时断续,轮廓不很清晰。

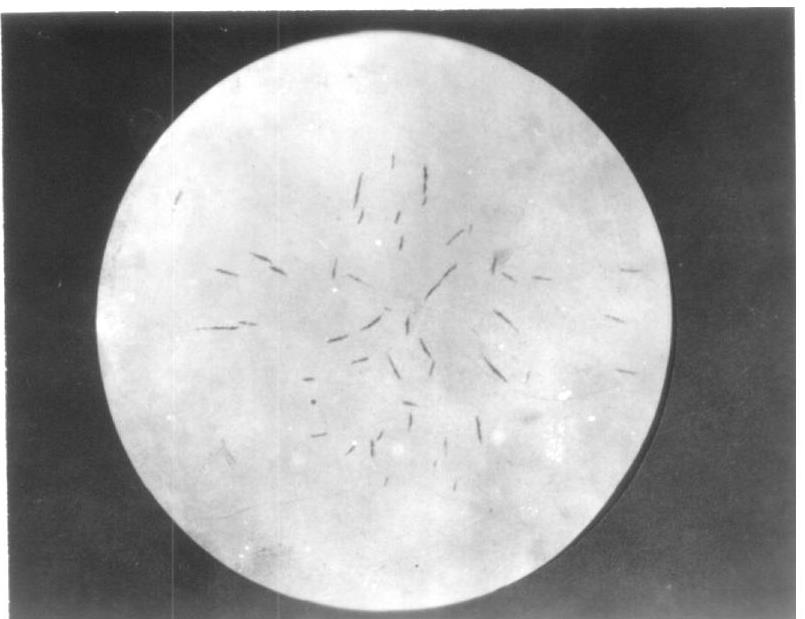

图6-4 白点(横断面)

4.白点

白点是对钢材危害很大的内部缺陷,在钢材的纵断面上呈银白色斑点,故称白点,见图6-4。它的成因是:钢材在热加工后随着温度的降低,氢的溶解度显著减少,过饱和的氢来不及从钢中析出,合成分子氢滞留在显微间隙或疏松中,形成巨大的内部压力,当压力超过钢的强度时就形成了近似圆片状的裂纹,白点容易产生在含镍、铬、锰的合金结构钢中,白点的产生还与材料的尺度有关,横截面尺度越大,产生白点的可能性也越大。

经机械加工后工件表面上的白点磁痕清晰,在横截面上是不同方向的细小裂纹,通常不以单个出现,长度不大,较长的只有几毫米,以辐射状多见,磁痕中部略粗,两头尖细。

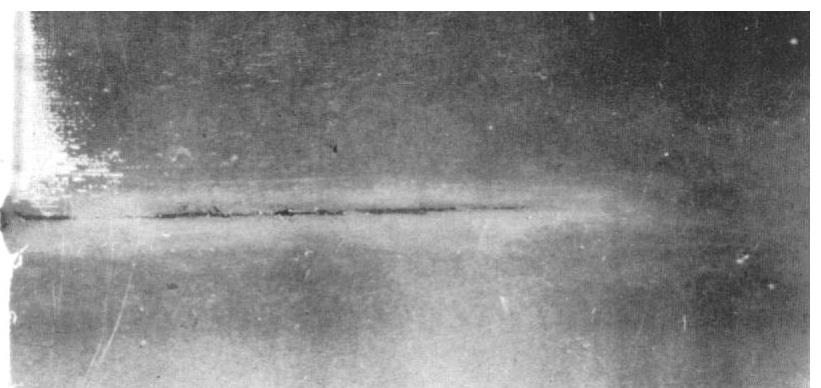

5.未焊透

母材金属为熔化,焊缝金属没有进入接头根部称为未焊透。它是由于焊接电流小,母材未充分加热和焊根清理不良等原因产生的,磁粉检测只能发现埋藏浅的未焊透,磁痕松散、较宽,见图6-5。

图6-5 未焊透

6.气孔

焊缝上的气孔是在焊接过程中气体在熔化金属冷却之前来不及逸出而保留在焊缝中的孔穴,多呈圆形或椭圆形。它是由于母材金属含气体过多,焊条药皮或焊剂潮湿等原因产生的。有的单独出现,有的成群出现,其磁痕显示与气孔相同。

7.夹杂

夹杂是冶炼、铸造、焊接等工艺的一种常见缺陷,是工艺或操作不当而残留在工件中的非金属或金属氧化物,可以是单个,也可以成群出现,一般呈分散的点状或短直线状。磁痕较浅,不是很清晰。

8.疏松

疏松是铸件中的常见缺陷,它是在冷凝过程中得不到足够的补缩而产生的孔洞。通常产生在铸件的最后凝固部位(如浇冒口附近或工件尺寸较大的部位)。疏松分条状疏松和片状疏松两种,条状疏松实质上是细微分散或直线状排列的小孔,磁痕外形与裂纹相近,但磁痕比裂纹淡,宽度比裂纹大,两端不出现尖角。片状疏松漏磁较小,磁痕出现稀疏的片状,有一定面积,当改变磁化方向时,磁痕会出现明显的改变。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。