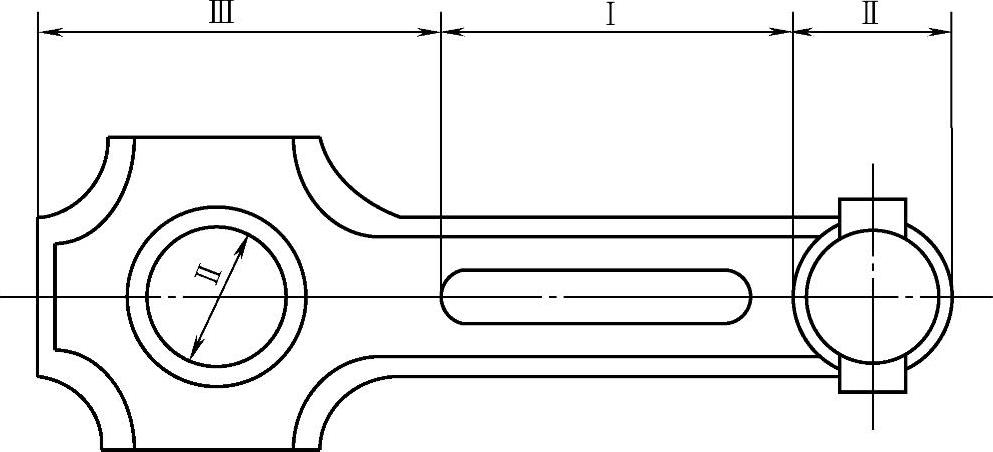

连杆是发动机里的重要零件,在交变应力负载下工作,杆身为危险断面。一般是在热处理后对毛坯件进行检查,机加工后的二次检测根据具体情况而定。连杆是锻造成形,以模锻为主,个别也有自由锻的。图5-2所示是连杆的外形图。

根据受力情况,连杆可分成三个区域,其中Ⅰ区为杆身区,Ⅱ区为小头部分和大头内孔表面,Ⅲ区为大头部分。三个区域中以Ⅰ区要求最为严格,Ⅱ、Ⅲ区次之。在JB/T6721.2—2007《内燃机连杆 第2部分 磁粉检测》中,规定在Ⅰ区内,除允许存在长度小于该部位长度1/120,且小于或等于4mm的平行于锻件纵向轴线、不进入杆身与大小头连接处的长度大于2mm的磁痕一处外,不允许出现缺陷磁痕。Ⅱ、Ⅲ区的磁痕也分别有所规定。

图5-2 连杆

检查连杆的缺陷时,以锻造及热处理缺陷为主。

1)因加工操作不当引起的折叠。纵向折叠多分布在杆身部位,磁痕是纵向弧线状。横向折叠分布在杆棱上或在金属流动大的过渡区,磁痕呈一定角度的弧线状。由模具设计不合理引起的折叠多发生在杆棱的圆角部位,磁痕是纵向直线状,金相解剖与表面构成一定角度。

2)淬火裂纹多数发生在大小头的圆角根部,磁痕是清晰明显的圆弧形锻造折叠,在热处理时由于应力集中也会开裂,磁痕曲折而浓粗。

3)锻造裂纹长度不一,磁痕为浓粗的长度较长的直线或曲线。

4)发纹长度不一,有时贯穿整个连杆,沿锻造流线分布。剪切裂纹分布在连杆大小头两侧。

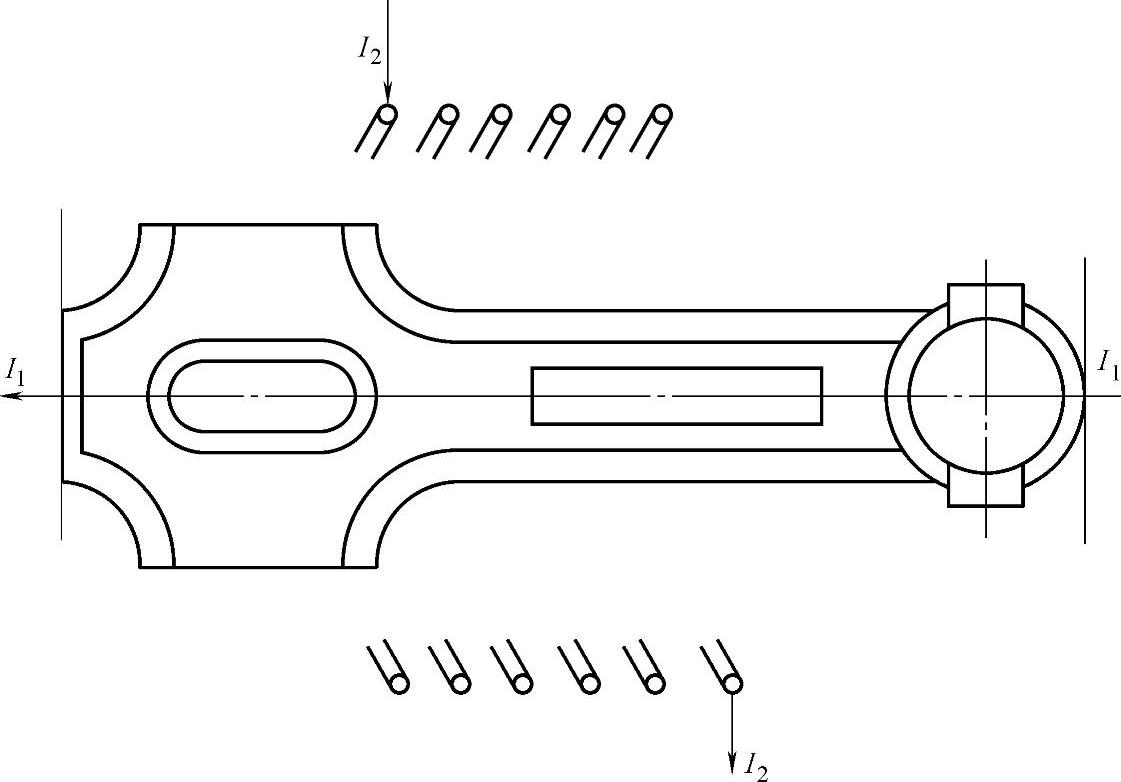

连杆采用调质或正火处理,材料组织的磁性相对较差,同时连杆受形状退磁因子的影响,检测工艺应采用连续法轴向通电方式进行周向磁化。纵向磁化以线圈闭路磁化进行较为方便,也可用开路线圈磁化,如图5-3所示。也可以采用多向磁化方法进行磁化。设备可用固定式磁粉探伤机,也可采用立式旋转多工位设备。为提高对比度和分辨率,最好采用荧光磁粉,对喷丸处理后的连杆用黑磁粉也可以得到较好的效果。由于连杆生产量一般较大,采用半自动磁化装置更能提高工作效率。

图5-3 连杆磁化方法示意图

连杆零件的检测规程可根据以上分析情况编写。可参考以下格式:(https://www.daowen.com)

1)总则。包括适用范围、编制依据[用户委托书及连杆零件的设计、材料;相关行业(企业)标准]、检测人员等。

2)被检工件。名称、材质、形状简图、尺寸、表面状况、热处理等。

3)设备和器材。探伤机型号、数量、质量控制要求;磁粉型号、质量控制要求。

4)工序安排和检验比例。工序安排时间和工件受检数量。

5)检验方法。连续法或剩磁法、荧光磁粉或非荧光磁粉。

6)磁化方法。多种磁化方法分别磁化时应明确列出。

7)磁化规范。算出不同磁化方法磁化时的磁化电流值或安匝数。

8)灵敏度控制。采用试片(试块)的规格及安放部位。

9)磁粉检测操作。对操作的主要步骤进行规定。

10)磁痕评定与质量验收标准。验收标准内容及执行办法。

表5-2是以JB/T 6721.2—2007为依据编写的连杆的磁粉检测工艺卡。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。