为使磁化规范的选择更科学、合理,并使用方便,各国科学工作者通过大量的试验研究、生产检验,提出了多种确立磁化规范的方法。这些方法对于磁粉检测的成功应用具有重要意义,同时也为今后的发展奠定了基础。

1.经验数值法

这是一种由大量实践提炼、证明得出的确立磁化规范的方法,其中包含了工件表面磁场值和工件内磁感应强度值两种经验数值。

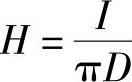

(1)工件表面磁场值 这种方法认为只要工件表面的磁化强度到达一定的数值,就可以满足检测条件要求,达到检测目的。表2-2中列出了不同检测状态下的表面磁场值。根据检测要求的不同,例如需要检出缺陷的种类、大小、位置的不同,规范分为标准规范和严格规范,后者在检测能力上优于前者。

在周向磁化中,磁化电流I可直接由工件的直径来确定。由于长直导体圆柱表面的磁场H(A/m)、通过的电流I(A)和工件直径D(mm)有如下关系

表2-2 工件表面磁场值

于是可得 I=HπD (2-28)

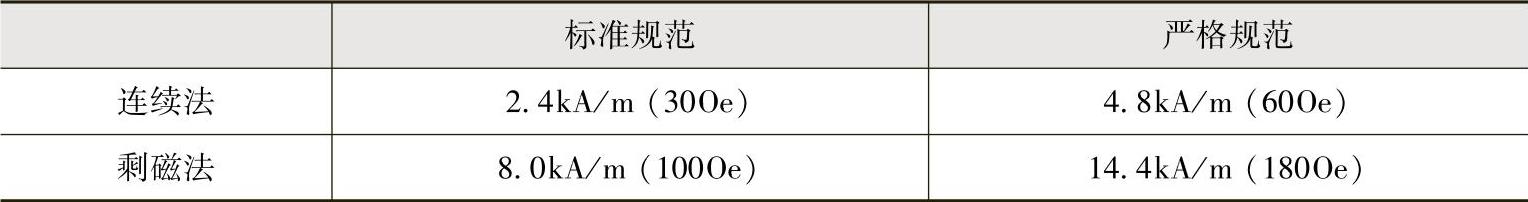

就可以得到表2-3中的磁化电流I与工件直径D之间的简单换算关系。

表2-3 磁化电流与工件直径

对于非圆外形的工件,直径D以周长/π来求取。

由于这种方法简捷方便,实用性强,对于常用材料检测效果良好,因此深受使用者的欢迎,获得了广泛的应用。目前,一些标准规定在使用毫特斯拉计校验所选择的磁化规范是否合理时,要求被检表面的任何部位所测得的(连续法)切向磁场值应在2.4~4.8kA/m(即30~60Oe)范围内,采用的正是磁场经验值。但这里需要指出,由于这种方法忽视了材料的磁特性,无论什么品种的材料,不管材料的磁特性优劣,只要外形尺寸相同,就采用同一规范,这在磁粉检测中会造成检测灵敏度上的不一致,对于一些导磁性能差,难以磁化的特殊钢种工件,甚至会造成不能产生足够的漏磁场而漏检。随着现代工业的钢材品种越来越多,其磁性的差异也越来越大,当以相同的磁化规范对相同尺寸的工件进行磁化时,工件内的磁场感应强度有可能会相差1~2个数量级,由此可见,工件表面磁场经验数值法的使用会受到一定的限制。

(2)工件内的磁感应强度 工件内的磁感应强度是使工件表层缺陷建立足够漏磁场的必要条件。用于确定磁化规范的磁感应强度的经验数据有两个:一个是工件内磁感应强度要求达到0.8T,达到这个数值,就可以满足检测灵敏度,发现各种微小缺陷;与此对应,剩磁法的必要条件是工件内必须能保持0.8T的剩余磁感应强度。另一个经验数据是必须使工件内磁感应强度达到饱和磁感应强度的80%,只要满足了这个条件就可以保证检测灵敏度。

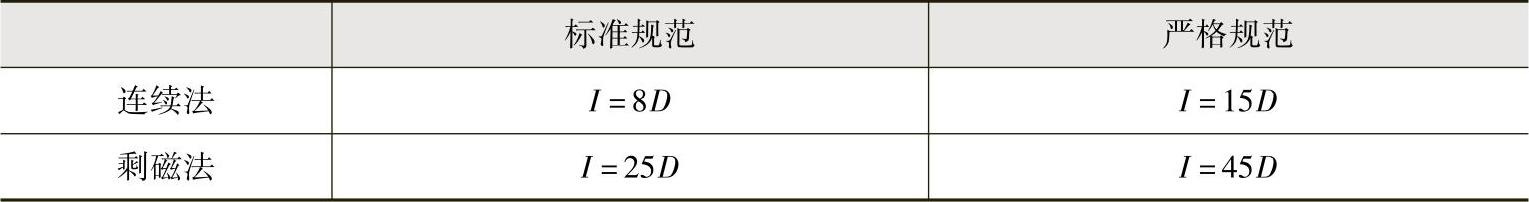

要保证工件中的磁感应强度达到0.8T,那么磁化电流应该为多大呢?很显然,对于不同的钢材其值是不同的,要分别根据各自的磁化曲线来确定。图2-28所示是几种常用钢的磁化曲线,根据曲线与0.8T线的交点,可以得出各自对应的所需的外加磁场值的大小。从图中可以看出,高磁导率的材料在1.6kA/m时就可满足0.8T的要求,而低磁导率材料要到4.8kA/m甚至更高。所以这种方法认为,常用材料连续法检测时外加磁场大致在1.6~4.8kA/m的范围;剩磁法对应范围大致为6.4~9.6kA/m。

采用饱和磁感应强度的80%的磁化方法,也是要根据磁化曲线,得出饱和值Bs的80%所对应的外加磁场值作为磁化规范。

应该说,采用工件内磁感应强度来确定磁化规范比较科学、合理,只要知道磁化曲线,可以使不同材料或是不同热处理状态下的工件得到灵敏度相同的检测,可以精确计算适合工件的磁化规范,这是确定磁化规范的一个好方法。但必须指出,由于钢材品种很多,要测绘各种钢种和它们在不同热处理状态下的磁化曲线,在目前还不现实,所以在使用中有很大的局限性。

2.标准试片法

磁粉检测中的标准试片法,可以用来确定磁化规范,是一种直观、快速、能客观反映磁化场的方法。确定磁化规范的常用试片为A型试片,在使用A型试片有困难时可用C型试片代替A型试片,这在国内外有关标准中给予了规定。(https://www.daowen.com)

图2-28 磁化曲线与磁化规范

标准试片法主要用于检测形状较为复杂的工件。其磁场值难以准确计算,有时甚至用特斯拉计也无法测量,借助标准试件,可以指示这些关键区域内的磁场强度和方向,建立磁化规范。由于标准试片法能解决一些疑难问题,因此得到了较为广泛的应用。

3.磁特性曲线法

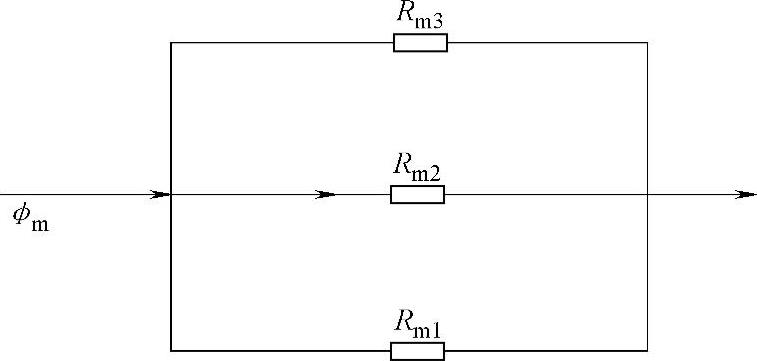

工件中如不存在缺陷,则磁通平行于工件表面,一旦出现缺陷,则本该平行于表面流动的缺陷区域的这部分磁通就产生了畸变,它们分三路通过缺陷部位:一路绕道缺陷底部仍从工件材料中通过;另一路仍然从缺陷处穿过;第三路是从缺陷的一侧穿出工件,从缺陷的上方跃过,然后从另一侧进入工件。第三路是缺陷漏磁,在磁粉检测中它越大越好。这三路磁通的定量分配关系,与它们各自路径的磁阻有关。设它们的磁阻分别为Rm1、Rm2和Rm3,这样,就成了三磁阻并联的等效磁路,如图2-29所示。显而易见,要使漏磁大,Rm3应该小,Rm1、Rm2应该大,但实际上Rm3、Rm2随着磁化强度的变化,由于要穿过磁导率很小的路径,它们几乎不可能有变化,只能期望Rm1能变大。磁阻Rm1是绕道缺陷底部工件材料路径中的磁阻,可表达为

式中 l——磁路的长度;

S——磁路的截面积;

μ——工件材料的磁导率。

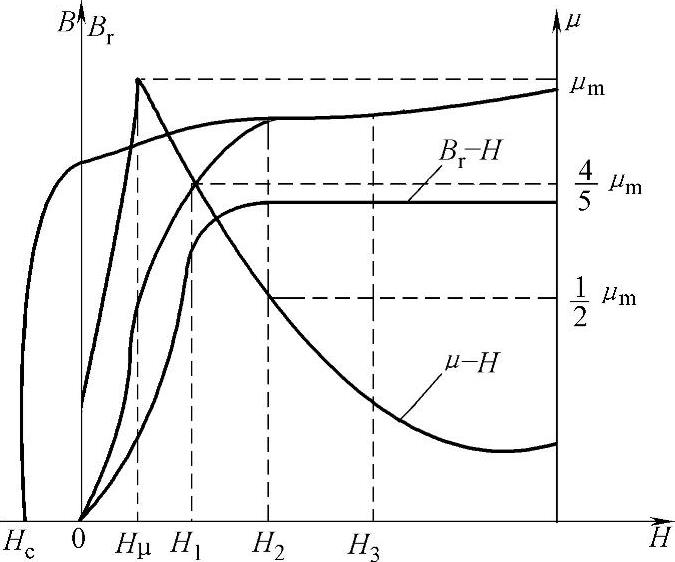

由于工件的磁导率是随磁化场而变化的,在磁化场由小变大的过程中,它先增大,达到最大值μm后,随着材料逐步趋向磁饱和而逐步下降趋向于真空磁导率。当μ增大时,很显然Rm1是下降的,在μm处,Rm1有最小值,这时对漏磁的增加明显不利。当μ越过μm开始下降时,随着μ的下降,Rm1增大,这对缺陷漏磁的增大很有利。由此可见,为了增大缺陷的漏磁场,有利于发现缺陷,磁化场的场强应选择大于工件材料μm所对应的磁场值Hμm。

为此,建议按图2-30所示的B-H曲线和μ-H曲线确定磁化规范。将磁化曲线分为五个区域:Ⅰ为初试磁化区,Ⅱ为激烈磁化区,Ⅲ为近饱和区,Ⅳ为基本饱和区,Ⅴ为饱和区,然后按表2-4选取对应的磁化规范。这样,可以保证检测灵敏度的通用性,同时对检测要求不同的工件可以采用不同的磁化规范,达到各自的检测灵敏度要求。以材料的磁导率曲线作为磁化规范的选择依据,将μm以后的曲线划分为几个区域,分别对应于不同的检测灵敏度,上述构想应该说也是理想的,如能实现,则有利于磁粉检测的质量控制。

图2-29 等效磁路

图2-30 磁特性曲线与规范选择

表2-4 磁化规范区域选择

综上所述,确定磁化规范的方法根据选择依据的不同可以有多种,这些方法各有特点,使用时往往可以互相参照比较,进行全面的考虑,以便选取最为适合的磁化规范。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。