1.抛投水深H<30m时抛投砂砾石料漂移特性研究

第一阶段试验主要研究了如下问题:

(1)不同水深(20m、25m、30m)、不同流速(0.5m/s、0.75m/s、1.0m/s)、不同施工船(280m3底开驳及500m3对开驳)组合工况抛投,抛投料漂移特性,包括漂距、粗化、分层等。

(2)初步研究下游存3.0m高石埂时,不同抛投点的漂移特性。

(3)探讨在同样抛投工况下,累积抛投床底抛投料的分层现象。

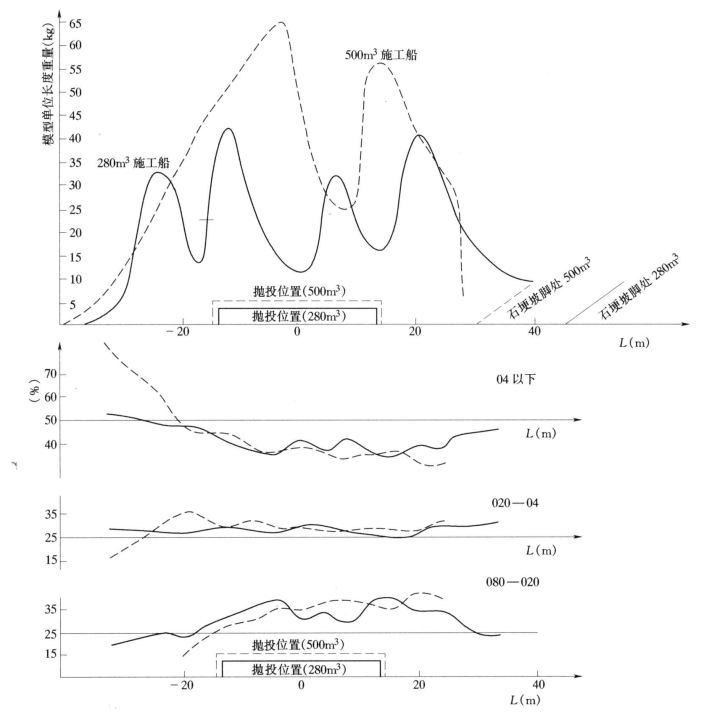

1)砂砾石抛投料漂距特性成果及分析。试验水槽宽度为1.0m,相当于河宽20.0m。运用280m3底开驳500m3对开驳抛投时,床底抛投料沿流向分布,均无明显单一分布峰值点;280m3底开驳船形成三个峰值点;500m3对开驳船峰值域更宽。抛投料的漂移特性可从以下几方面加以分析:

L80%为80%的抛投料所覆盖区位。

L85%为85%的抛投料所覆盖区位。

(L80%、L85%两参数在反映漂距特性的同时亦可反映其漂距的稳定性。)

粗化区域:以级配抛投料(粒径80~20mm占25%,20.0~4.0mm占25%,4.0mm以下占50%)抛落床底时,粒径80~20mm含量大于25%,4.0mm以下含量小于50%,即为粗化。不同粗化点即构成粗化区域。

G粗/G:粗化区域的抛投料重量G粗占总抛投料重量(G)的百分比。

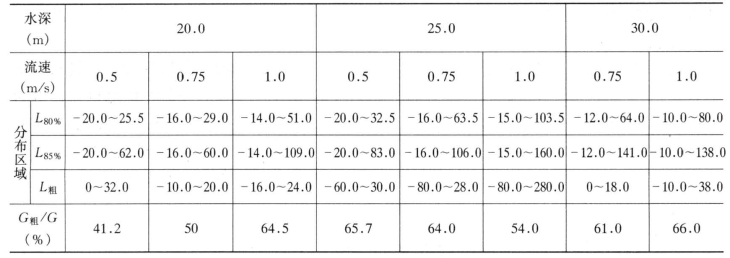

①280m3底开驳抛投漂移特性。由表5-7可知280m3施工船抛投施工时,具有如下特点:

a.抛投料随水深流速的增加而向下游漂移;

b.抛投料的覆盖区位范围(L85%)较宽,而80%抛投料的覆盖区位范围(L80%)相对较窄,说明80%抛投料分布区位及范围在水深不大于30.0m流速不大于1.0m时,相对稳定而集中;

c.抛投后出现粗化,最细的颗粒漂移较远,在相同水深情况下,随流速的增加,其分布幅域逐渐增大,且粗化区域抛投量占总抛投量的百分比几乎均大于50%。

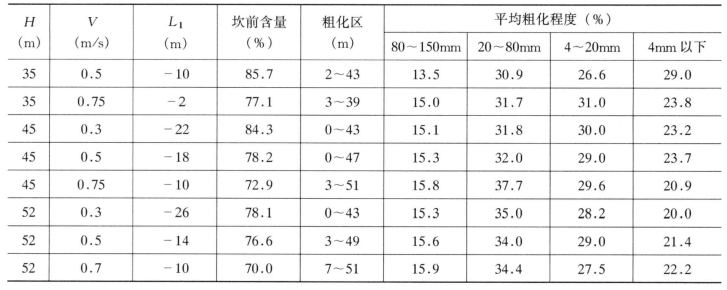

表5-7 280m3底开驳抛投漂移特性

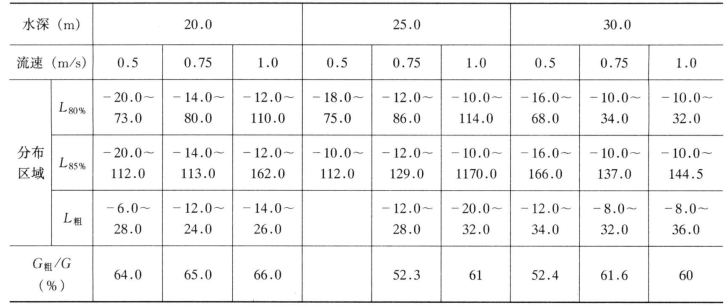

②500m3对开驳抛投漂移特性。由表5-8可知500m3施工船抛投时,具有如下特点:

表5-8 500m3对开驳抛投漂移特性

a.抛投料随水深流速的增加而向下游漂移。

b.85%抛投料的覆盖区位范围(L85%)较宽,而80%抛投料的覆盖区位范围(L80%)相对较窄,分布较集中。随流速、水深的增加其分布区位略为下移,分布幅域略为增宽,但余下20%的抛投料沿水流方向分布很远。

c.抛投料抛投后出现粗化,粗化区抛投量占总抛投量的百分比亦均大于50%,一般约为60%左右。

③小结。根据二期上游土石围堰第一阶段平抛垫底分序结构图(见图5-1)可知,第③序施工砂砾石平抛垫底区沿流向填筑范围由床底的110m长到35高程约100m长。由表5-7、表5-8的试验结果可知(试验仅模拟到30.0m水深抛投),在流速不大于1m/s时,对第①序施工估计不会产生大的流失。而对第③序施工,若第②序施工高度不大于第③序施工高度,则抛投量会有一定流失,且产生一定程度一定范围的粗化。根据试验结果无论280m3或500m3施工船,L80%均随流速的增加而向下漂移分布幅域也相应增大,因此对于③序施工的抛投,水流速度越小越好,30m以上抛投水深的漂移特性有待下一步试验研究。

2)下游有石埂情况抛投料漂移特性。本试验目的在于初步探索下游有石埂(高出③序施工区3m)情况下,不同施工抛投船于不同部位抛投时,其抛投料漂移特性(仅对30m水深流速0.75m/s时进行试验抛投),其中280m3底开驳船仓尾距石埂坡脚30m,500m3对开驳仓尾距石埂坡脚15m。两种抛投工况具体水下成形及漂移特性见图5-9。

图5-9 抛投料漂移特性(有石埂,V=0.75m/s,H=30.0m)

280m3底开驳施工船抛投时,其床底抛投料沿水流方向重量分配见图5-10,形成四个峰值。粗化区域为-18.0~28.0m,其中粗化区粒径80.0~20.0mm平均含量增为31.5%,粒径4.0mm以下平均含量减为41.2%,较抛投砂砾石级配略有粗化。但在石埂坡脚前分布区域内砂砾石含量占抛投料85%,分布较集中,便于抛投,其他15%的砂砾石料几乎全部落在下游石埂上。

图5-10 V=0.75m/s、280m3施工船抛投漂移特性

500m3对开驳施工船抛投时,其床底抛投料沿水流方向重量分配如图5-9可见,没有形成明显的峰值。抛投料覆盖区域-26.0~28.0m,区域内粗化区域为-12.0~28.0m,其中粗化区粒径80.0~20.0mm平均含量增为30.5%,粒径4.0mm以下平均含量减为43%。石埂坡脚前分布区域内砂砾石含量占抛投料73.5%,约26%的抛投料分布在下游石埂上。

在抛投料下游存在石埂情况下280m3或500m3施工船抛投时,施工船不宜距石埂太近。据初步研究成果表明,30m水深抛投时施工船仓尾距石埂坡脚约30m为宜,30m以上水深抛投时仓尾与石埂坡脚点距多大为好,应考虑砂砾石粒到位及粗化情况,有待下一步研究。

3)砂砾石料粗化及分层特性。

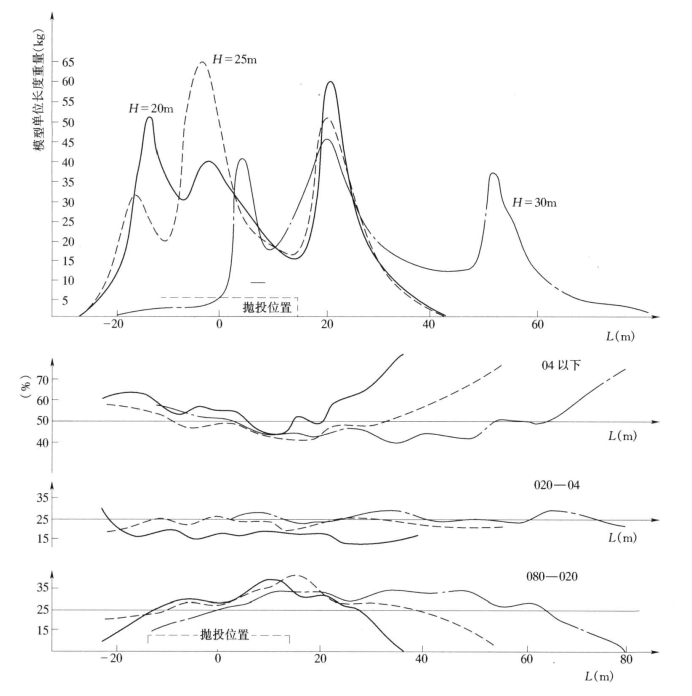

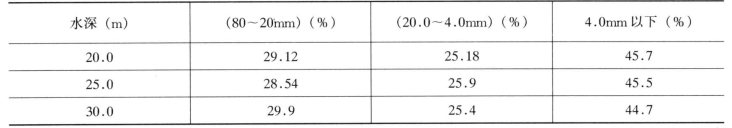

①砂砾石粗化特性(下游无石埂)。表5-7、表5-8可反映砂砾石料抛投的粗化范围,而沿流程方向的具体粗化如何?下面以相同流速(0.75m/s)、相同施工船(280m3底开驳)工况下的试验成果,分析砂砾石料随水深变化的粗化情况。

图5-10为抛投水深分别为20.0m、25.0m、30.0m时,下游没有石埂情况下砂砾石料水下分布及沿程粗化特性。如图5-10可见:水下分布与其他抛投流速类似亦呈几个峰点分布,抛投料峰点分布区域含料占抛投料70%以上,余下抛投料分布范围较宽。关于不同水深沿程粗化特性(如图5-10),分析可知:粗化区范围随水深增加而增大,分布区位亦逐渐下移。在粗化区范围内,80~20mm粒径含量最大为38.3%,4.0mm以下粒径含量最小为35.0%。粗化区三种级配基本粒径平均含量随水深变化不大,如表5-9所示。说明抛投水深不大于30.0m时,水下床面抛投料存在粗化,但粗化程度较轻。但对于30.0m以上抛投水深,粗化程度及范围如何?需下阶段进一步研究。

表5-9 0.75m/s流速280m3施工船床底抛投料粗化特性

②砂砾石分层特性。根据模型单仓抛投试验结果,可分析抛投料的漂移及粗化特性,但在实际抛投中床底抛投料成型后是否存在不利于防渗墙灌浆的分层现象?试验初步研究了在30.0m抛投水深情况下砂砾石累积抛投成型后的分层现象。

试验初始抛投是在下游存在3.0m石埂情况下进行的,运用280m3底开驳抛投砂砾石,500m3对开驳抛投石渣料,先抛石渣料接着抛砂砾石料,每一次抛投均对其流速、水深进行调整,使其抛投环境尽可能模拟原型,总共累计砂砾石,石渣料各抛投10次,待水排干后,切开成型砂砾石剖面未见明显分层现象。

③分析。砂砾石粗化:从模型试验角度,在抛投水深不大于30.0m时,抛投砂砾石料略有粗化,而粗化最严重的部位,4.0mm以下砂粒含量亦不低于35%,此种粗化程度,不会对防渗墙施工产生太大的影响。但对于抛投水深大于30.0m时,粗化情况如何?则需作进一步研究。

砂砾石分层:模型定点累积抛投试验结果表明:抛投砂砾料在水深不大于30.0m时,无明显分层现象。鉴于模型抛投的局限性,未能精确模拟现场抛投时的三维不流条件,所以抛投水深大于30.0m的情况还有待于作进一步的深入研究。(https://www.daowen.com)

4)小结。

①根据1/80模型水力学试验可知,抛投砂砾石时(原型安排在2026年12月至次年3月进行)抛投区流速一般小于1.0m/s。

②试验所得抛投料的漂移特性参数是符合水力学原理。

③在流速不大于1.0m/s,水深不大于30.0m时,即使下游无石埂,近80%的抛投料分布比较集中,下游有石埂情况更可有效控制砂砾石分布范围。

④抛投水深不大于30.0m时,床底砂砾石料存在局部粗化,但粗化程度较轻。

⑤抛投水深不大于30.0m,280m3底开驳在上游抛砂砾石,500m3对开驳在下游抛石渣料,两船交替抛投,未见砂砾石料明显分层现象。

2.抛投水深H>30m时砂砾石料漂移特性研究

为了尽可能反映原型水流的三维特性,必须将试验水槽设计成宽槽,减小泥沙浓度和浑水重度的影响。

因此,根据重力相似律,按比尺1/20设计局部模型进行试验,在一定程度上能满足沉降相似,也能满足工程要求。模型水槽长34m、宽2.5m、高3.0m,能适应原型抛投水深不超过60.0m,垂线平均流速不大于0.75m/s的抛投工况。

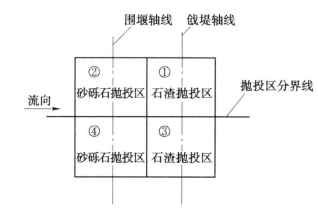

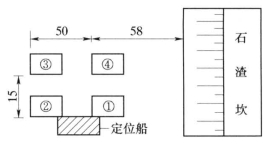

(1)试验工况及试验操作。三峡工程二期截流砂砾石料平抛垫底抛投已进入现场施工阶段,为兼顾通航,施工采用半河床抛投,即在右河床段通航时,先抛左河床下游石渣料至40.0m高程,再抛左河床上游砂砾石料至35.0m高程;改变航线时先抛右河床石渣至40.0m高程,再抛上游砂砾石料至35.0m高程,见图5-11。抛完①工序石渣后,进行②工序砂砾石抛投时,就整个深槽河床而言,②工序抛投相当于下游水下存在半坎边界条件;抛完③工序石渣料后,进行④工序砂砾石抛投时,相当于下游水下存在全坎边界条件,故在②、④工序抛投时分别按半坎、全坎条件模拟。对于两种条件下砂砾石的抛投,均存在砂砾石料由床底逐渐垫高至35.0m高程的过程。因此试验中充分考虑河床高程、施工区水位等条件,选取3种过程工况近似模拟砂砾石料抛投过程,即52.0m水深时,下游设置22.0m高石渣坎(全坎、半坎);45.0m水深时,设置16.0m高石渣坎(全坎、半坎);35.0m水深时,设置6.0m高石渣坎(全坎、半坎)。根据以前试验初步结果,试验时500m3对开驳施工船舱首距石坎坡脚58.0m(相当于两倍船长)。对于半坎条件抛投时,抛投船体轴线与石渣坎顺水流坡脚线一致。500m3对开驳施工船舱体长28.8m、宽6.9m,最大开度42°,底开尺度2.54m×28.8m,模型按1∶20比例缩小制作。结合现场抛投实际,试验选用了3级水深(35.0m、45.0m、52.0m),3级垂线平均流速(0.3m/s、0.5m/s、0.75m/s),2种边界条件(全坎、半坎)等结合下的18种试验工况。

图5-11 抛投区分区示意图

试验操作:将各粒径范围模拟抛投料按比例掺混(7.5~4.0mm占10%,4.0~1.0mm占25%,1.0~0.25mm占25%,0.25~0.01mm占40%,掺混比例1∶2.5∶2.5∶4)近似模拟原型级配砂砾石料,测试抛投料密度,按模型比尺换算出500m3施工船的抛投重量,在水深流速符合要求情况下实施模拟抛投,然后缓慢排空槽内水体,分析砂砾石料漂移特性。分析时以舱首所处床底位置为零点,取顺水流方向为正,对床底抛投料沿水流方向进行等间距(相当原型4.0m)称重,可得抛投料沿流向质量分配曲线,同时间隔取样并晒干,进行沿程颗分。

(2)试验结果。根据三峡工程二期截流上、下游土石围堰平抛垫底砂砾石水下成型要求,上游平抛砂砾石垫底区域沿水流向约110.0m长,下游垫底区域沿水流向约80.0m,因抛投范围有限,现场砂砾石料如何抛投尤显重要。由于抛投环境复杂,抛投船不能频繁移动等因素均制约着抛投的有效性。群体抛投料床底分布域较宽,从工程角度讲,抛投施工时床底分布抛投料能有70%以上位于抛投区范围内就可算有效抛投。

由于抛投料为砂砾石级配料,动水分选作用必然导致抛落床底砂砾料出现局部粗化现象,这对防渗墙成槽灌浆将产生影响,因此在具体抛投过程中除考虑其有效漂移范围外,还必须结合抛投的施工组织来改善其粗化现象。

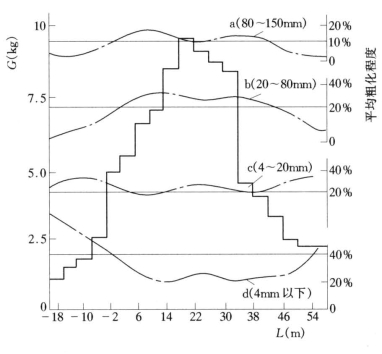

图5-12 半坎条件H=45m,V=0.5m/s漂移特性

1)半坎、全坎条件试验成果。多次抛投试验有一个共同特点:随水深或流速的增加,坎前有效抛投料含量逐渐减少;抛投料分布起始位置逐渐向下游移动(相同石渣坎高),且水越深,床底抛投料分布起始位置距离舱首越远。从沉降过程看,在砂砾石料沿流向漂移同时,沿横向亦迅速扩散;从沉降漂移结果看,舱首位置上游一般为细化区,占坎前床底抛投料比例很小,舱首位置下游一定范围内为粗化区,粗化区下游为细化区;抛投料布满水槽(相当于原型50.0m宽),横向呈扁平的中间高、两侧低分布;在粗化区,中间为粗化料,两侧为细化料。图5-12为半坎条件下,水深45.0m垂线平均流速0.5m/s时,抛投料漂移特性成果图。图中直方图为抛投料沿水流方向每4.0m区段所含重量(湿重)分布图,反映抛投料漂移特性。将床底石渣坎前抛投料晒干称重可知坎前抛投料所占百分比;将床底取样砂砾石料晒干并筛分,可得各粒径组砂砾石沿程含量分布图,图5-12中a、b、c、d分布曲线分别为150~80mm、80~20mm、20~4mm、4mm以下4粒径组的含量分布曲线,含量大于抛投时相应粒径组含量为粗化,反之即为细化。床底砂砾石粗化区确定系根据各粒径组含量分布曲线综合分析而得。试验成果如表5-10、表5-11所示,均系采用如图5-12所示相同方法分析而得。

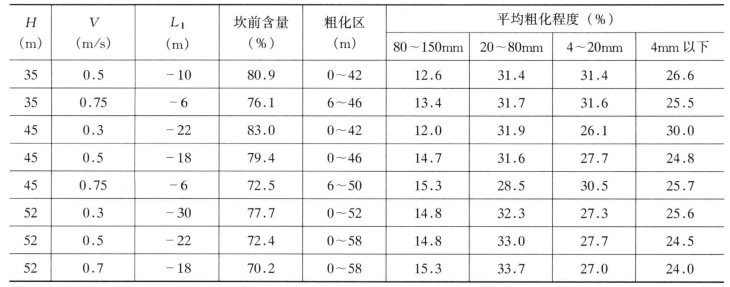

①半坎条件试验成果。

a.漂距:在不同抛投水深(35m、45m、52m)的施工过程中,流速不大于0.75m/s时坎前砂砾石有效量均大于70%,且分布较稳定,现场抛投能做到有效抛投。

b.抛投最佳船位:为便于比较抛投最佳船位,在相同水深、流速情况下,进行了施工船舱首距石渣坎坡脚不同距离抛投的探索试验,根据石渣坎前砂砾石所占比例及现场抛投范围,施工船舱首距石渣坎坡脚两倍舱长位置处(58.0m)为最佳。

c.粗化:由于水流的分选作用,各工况均存在一定范围一定程度的粗化,粗化区域均在0~58.0m范围,粗化区内各粒径组含量存在一定变化,即150~80mm粒径段含量增加2.6%~5.5%,80~20mm增加6%~9%,20~4mm增加1%~6%,而4mm以下含量减少15%左右。

表5-10 半坎工况漂移特性

注 L1床底砂砾石起始位置。

表5-11 全坎工况漂移特性

②全坎条件试验成果。

a.漂距:在不同抛投水深(35m、45m、52m)的施工过程中,流速不大于0.5m/s时坎前砂砾石有效量均大于76.6%,最高可达85.7%,流速不大于0.75m/s时,坎前砂砾石有效量均大于70%,且分布稳定,现场抛投能做到有效抛投。比较半坎条件漂距成果,其坎前抛投料的有效性要好。

b.抛投最佳船位:同半坎条件。

c.粗化:各工况粗化区域均在0~51.0m范围内,粗化区内各粒径组含量存在一定变化,即150~80mm粒径段含量增加3.5%~6%,80~20mm增加6%~11%,20~4.0mm增加2%~6%,而4mm以下料含量减少10%~20%。粗化区粗化程度较半坎高,但粗化范围较半坎窄。

2)试验成果分析。由半坎、全坎条件抛投料漂移特性试验成果可知,在施工过程中垂线平均流速不大于0.75m/s,舱首距石渣坎坡脚不小于58.0m各工况均能做到有效抛投。现场具体抛投时,应视抛投区和流速、流态、水深等情况,参用试验成果确定定点定位抛投方案。对于500m3对开驳抛投船舱首位置距石渣坎坡脚应不小于58.0m;为达到水下成型目的,确定定点定位抛投方案时,可忽略舱首位置上游分布的细化料。

图5-13 施工抛投示意图(单位:m)

①~④—抛投舱位

由于抛料在床底形成一定范围的粗化区,而防渗墙轴线不可避免地位于粗化区范围内,对防渗墙施工成槽及漏浆极为不利。因此,根据单船抛投模型试验结果及设计的水下抛填范围、水下成型等要求,在组织施工抛投时,首先应避免在同一处累积抛投;其次考虑到具体施工时,频繁移动船位不便,若顺水流方向前后两抛投点交替抛投,如第一抛投点舱首距石渣坡脚58.0m,第二抛投点舱首距第一抛投点50.0m,这样使两抛投点的粗化区与细化区叠合,能有效地改善粗化;第三在横向上进行适当的错位抛投也可对改善粗化起到一定作用。如图5-13所示,抛投一定方量后,移动定位船,可避免形成明显的分层现象。

(3)小结。

1)在全坎、半坎条件下抛投料漂移特性成果符合水力学原理。

2)在砂砾石抛投过程中,垂线平均流速不大于0.75m/s,舱首距石渣坎坡脚不小于58.0m,设计抛投区砂砾石含量均超过70%,各工况均能做到有效抛投。为达水下成型目的,制定定点定位抛投方案时可忽略舱首上游分布数量极少的细化区域。

3)床底砂砾石料均存在一定程度的粗化,150~80mm粒径组含量增加约5%,80~20mm增加约8%,4mm以下粒径含量减少约15%。但全坎条件比半坎条件粗化严重,粗化区域窄。

4)施工组织抛投时,采取合理的抛投方式能有效地改善其粗化程度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。