(1)范围

该标准规定了圆柱齿轮减速器加载试验和数据处理的方法,同时也规定了对试验件、测试装置的要求;该标准主要适用于渐开线齿形圆柱齿轮减速器科研样机(新产品开发样机)、产品质量认证、产品出厂验收时的加载试验。被试减速器的高速轴转速不超过1500r/min,齿轮圆周速度不超过20m/s。

(2)试验件的要求

1)试验件及其数量的一般规定 试验件为待出厂产品或样机。试验台数由试验目的和要求决定,不应有其他限制。

2)试验件的材质、加工精度 主要零件的材料、热处理、机械加工应合格并有检查记录。必要时在试验前检查生产检验记录或抽检其重要项目。

(3)测试装置的要求

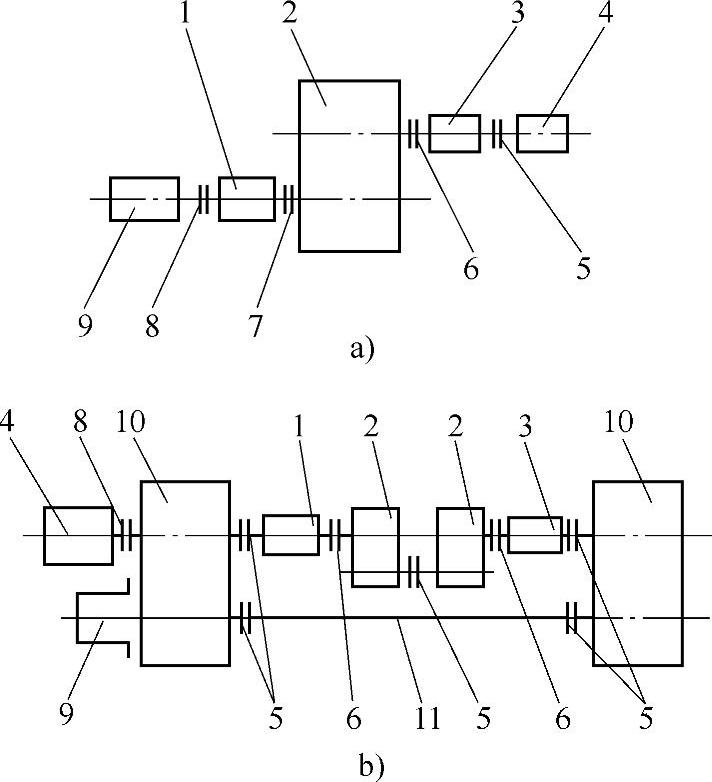

1)加载试验台 试验的驱动与加载方式及其装置不受限制。开式试验台如图14-50a所示,封闭功率流式试验台如图14-50b所示。优先采用能耗较低的封闭功率流式。加载转矩和转速稳定,波动不应超过1%。运转中能进行加载和卸载。

2)负载与转速测试仪器 仪器仪表类型不限,但其规格、量程、精度应与试验相适应。测试项目为加载转矩(功率)、转速,测试精度不超过读数的1%。优先采用转矩转速传感器与转矩转速测量仪,并应在被试验减速器的输入、输出端各装一台传感器,直接测定试件(仅附加联轴器)的输入输出转矩(功率)、转速,如图14-50a、b所示。

3)安装调试 全部试验装置(不包括电控电源设备)应装在同一(或组合)平台上,要求各部件找水平、对中系统运转灵活。先进行静调零,然后进行动调零。调改仪器转矩显示值多位读数的前几位均应为零,末位数不大于4。

脱开联轴器8(图14-50),可测定试件2的空载转矩。

(4)负载试验的温度、噪声、振动测试仪器要求

减速器油池和轴承的温度测定可采用经计量部门鉴定合格的量程到150℃的温度计。噪声仪和测试方法应符合GB/T6404.1—2005的规定。振动测试仪器和测试方法应符合GB/T 6404.2—2005的规定。

图14-50 减速器加载试验方法

a)开式试验台 b)封闭功率流试验台

1—传感器 2—试件 3—传感器 4—电动机 5、6、7、8—联轴器 9—加载器 10—传动箱 11—传动轴

(5)减速器的加载试验

1)试验项目、步骤、方法

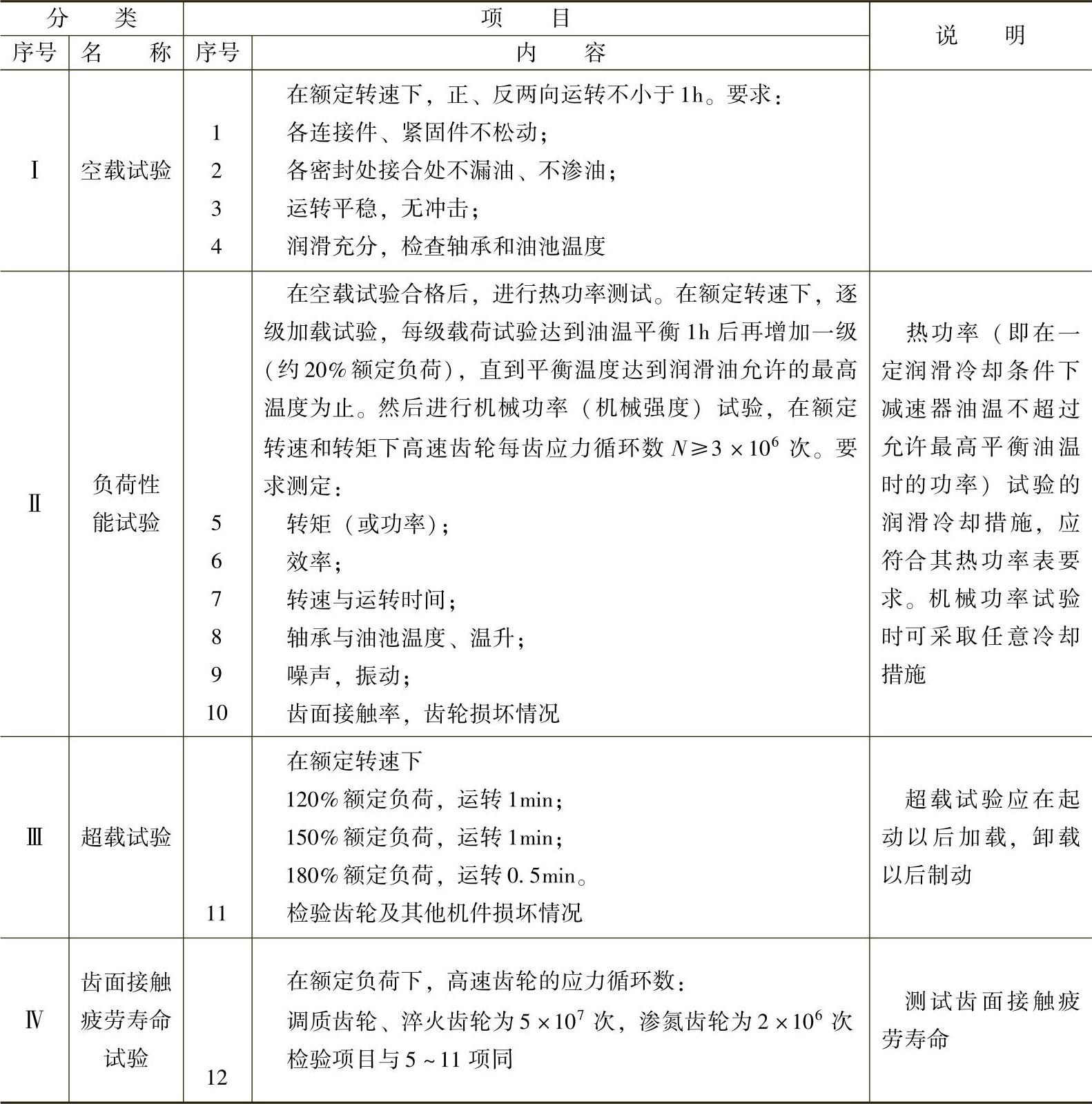

①科研样机(新产品开发样机)试验。一般应按表14-36进行试验。

对于输出转矩T2>105N·m的减速器验收,负荷试验的加载转矩(功率),允许用户与制造厂协商确定。

允许用工业应用试验代替疲劳寿命试验,但工业应用实际负荷必须达到额定负荷,并有准确的日记录,试验时间不小于3600h。

②产品质量认证试验。产品质量鉴定、认证试验按表14-36中序号Ⅰ~Ⅲ各项目进行试验。齿面接触疲劳寿命试验可免做。

③产品出厂、验收试验。一般应进行表14-36中序号Ⅰ~Ⅲ各项试验,但负荷性能试验与超过试验允许按实用负荷加载,且负荷试验运转时间允许以达到温度平衡为止,不需N≥3×106次。批量生产时允许抽样试验,抽样数不小于批量的10%。如抽样试验发现不合格产品,应再抽试10%,仍有不合格产品,应全数试验。

2)测试数据与数据处理

①数据采集。试验中采集的数据包括:加载转矩、功率、转速、温度、噪声、振动、齿轮磨损、时间等。

至少每半小时应采集一次的数据有输入输出转速、输入输出转矩、功率值、润滑油温、轴承温度、室温。从数显仪上采数或打字机取数,转速、转矩、功率值每次至少采集5组数据。同时记下采集数据的时间。

噪声、振动应每个负荷档次、每个转速档次测定一次,并记录噪声、振动值及相应的负荷转速与时间。

表14-36 试验内容

齿轮的磨损、点蚀、胶合、裂断及齿面接触率的变化,一般至少每日观察记录一次。试验正常,无损伤,记录时间间隔可较长,反之齿面已出现损伤,记录时间间隔应较短。

轴、轴承与机体等在试验中的不正常现象、损伤,润滑油的种类、牌号等均应记录。

②计算转矩(功率)、转速的平均值

a.求每次采集数据的平均值见式(14-8)、式(14-9):

式中 T——每次转矩平均值(N·m);

n——每次转速平均值(r/min);

k——数据组数;

Ti——每组数据中的转矩值(N·m);

ni——每组数据中的转速值(r/min)。

b.求每级载荷的平均值见式(14-10)、式(14-11):

式中 T0——每级载荷的转矩平均值(N·m);

Ti——每次采集转矩的平均值(N·m);

M——每级载荷采集数据的次数;

n0——每级载荷的转速平均值(r/min);

ni——每次采集转速的平均值(r/min)。

③减速器传动效率

a.减速器总效率,见式(14-12):

式中 η——减速器传动总效率;

T2——一次采集的输出转矩的平均值(N·m);

T1——与T2同时采集的输入转矩的平均值(N·m);(https://www.daowen.com)

i——减速器传动比;

η联——减速器输入、输出轴头联轴器效率。

b.齿轮啮合效率(包括润滑搅油损失),见式(14-13):

式中 η啮——齿轮啮合效率;

η——减速器传动总效率;

η轴承——减速器各轴承总效率。

c.描绘效率曲线。按500r/min、750r/min、1000r/min、1500r/min或额定转速描绘25%、50%、75%、100%、110%额定负荷的效率曲线,取纵坐标为效率值,横坐标为负荷值。

④减速器热功率曲线。以允许最高平衡温度下的热功率(kW)为纵坐标,以相应的转速为横坐标,描绘试验热功率与转速关系曲线图。

⑤负荷性能试验、疲劳寿命试验高速齿轮每齿应为循环数的计算。计算应力循环次数可计入低于额定负荷下的应力循环数,但必须折算为相当额定负荷下的应力循环数,一般可按式(14-14)计算:

式中 Nd——相当应力循环数;

N——额定负荷下的应力循环数;

Ti——低于额定负荷的负荷(N·m);

Ni——对应Ti的应力循环数;

T——额定负荷(N·m);

N=60niaL

Ni=60naLi

n——额定负荷下高速齿轮的转速(r/min);

ni——Ti对应的转速(r/min);

a——小齿轮转一转每齿的啮合次数;

L——额定负荷下试验时间(h);

Li——Ti对应的试验时间(h)。

⑥温升计算与温度限额,见式(14-15):

Δt=t-t0 (14-15)

式中 Δt——滑油(或轴承)的温升;

t——润滑油(或轴承)的温度;

t0——试验室室温。

3)试验合格指标

①疲劳寿命试验或工业应用试验合格指标。在额定负荷下疲劳寿命试验或工业应用3600h以内的减速器,其合格的指标为:

a.齿轮与各机件无断裂。

b.齿面无胶合、擦伤。

c.齿面摩擦磨损厚度,在齿根附近测量不超过齿轮模数值的4%。

d.齿面点蚀面积限额为:

调质齿轮,见式(14-16):

VGes=V1Ges+V2Ges≤2% (14-16)

渗碳淬火与氮化齿轮,见式(14-17)、式(14-18):

VGes=V1Ges+V2Ges≤1% (14-17)

VE2=4% (14-18)

式中 VGes——一对齿轮点蚀面积总和占有效工作面积总和的百分数;

V1Ges、V2Ges——小、大齿轮点蚀面积总和占各自有效工作齿面积总和的百分数;

VE2——齿轮的齿点蚀面积占有效工作齿面积的百分数。

允许出现初期点蚀,初期点蚀可不计入点蚀面积之内。初期点蚀的特征是收敛性点蚀,点蚀点直径小于1mm。

e.整机效率η。对齿轮精度等级为GB/T 10095—2008的6级和6级以上的减速器,η≥0.980n;6级以下的为η≥0.975n,此处n为齿轮传动级数。

f.按热功率或工作功率加载,平衡油温不高于100℃或温升不高于80℃。

g.噪声≤85dB(A)。

②产品质量鉴定、认证及出厂验收试验的合格指标。

a.齿面硬度高于50HRC且经磨削加工的齿轮除允许齿面磨损厚≤0.1mm外,齿轮不得有任何损伤;调质滚齿齿轮允许齿面有个别小点蚀点,磨损厚≤0.1mm。除此以外,齿轮不得有其他损伤。

b.齿面接触率、齿侧间隙达到设计要求。

c.各机件完好、无损。

d.效率、油温、噪声指标与疲劳寿命实验或工业应用试验合格指标所列相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。