(1)减速器的整体结构

减速器的整体结构应考虑轴的位置、与原动机和工作机的连接、支承方式、附件及润滑等。系列产品应尽可能采用模块式设计。

轴的位置通常由工作机械预先决定。绝大多数轴的位置为水平,以简化密封。立式轧钢机、冷却塔、搅拌机等机械的轴为竖直方向,增加了润滑、箱体剖分面和轴封的技术难度。

除和原动机及工作机相连的输入、输出轴伸外,增加其他轴伸可用于安装风扇、油泵、逆止器、制动器及慢速机构。

输入、输出轴可按展开、同轴或分流式布置。行星传动兼具功率分流和同轴的特点。

减速器与电动机有两种连接方式:

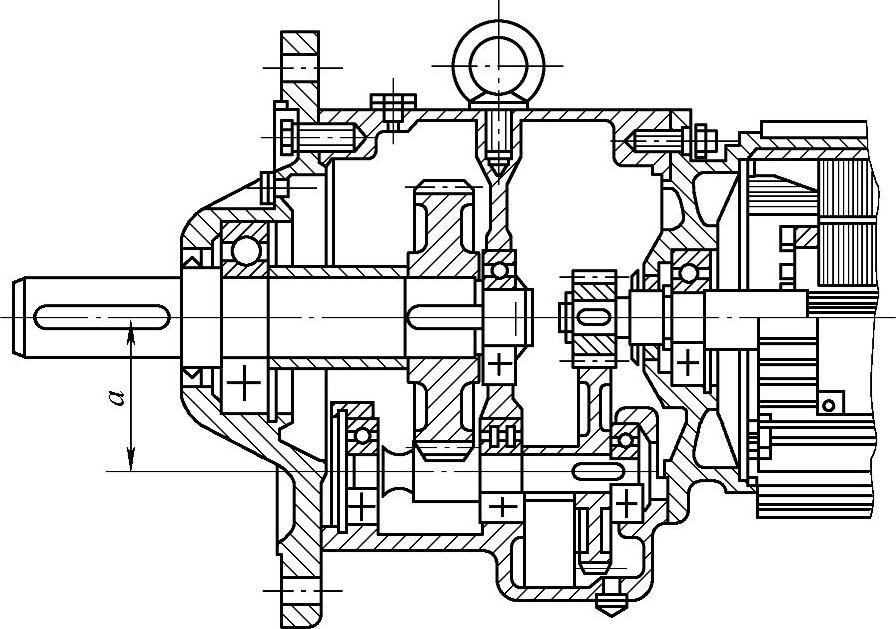

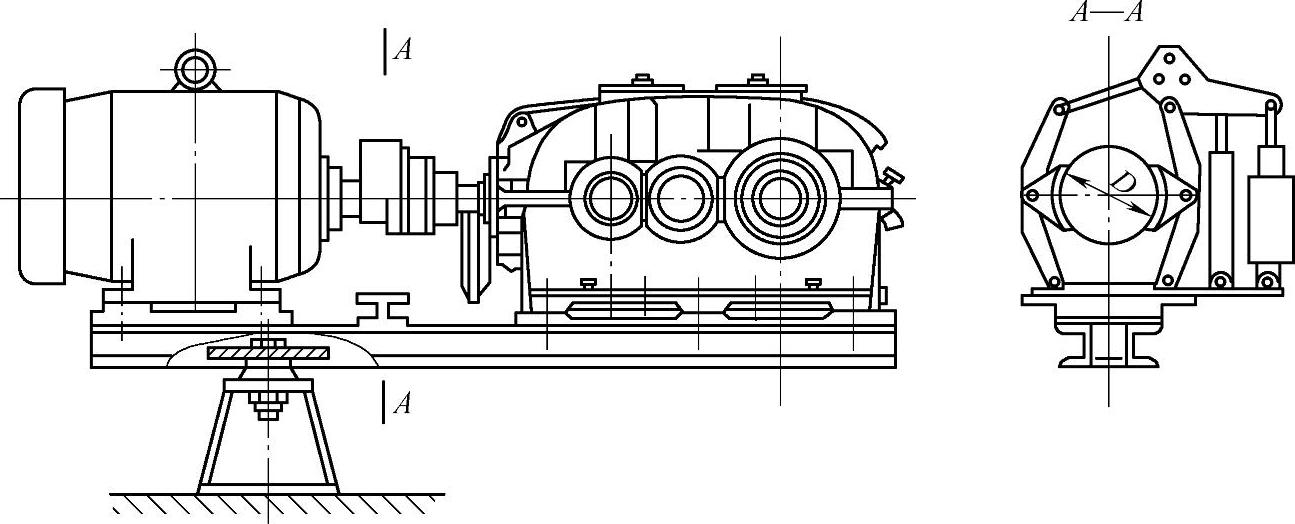

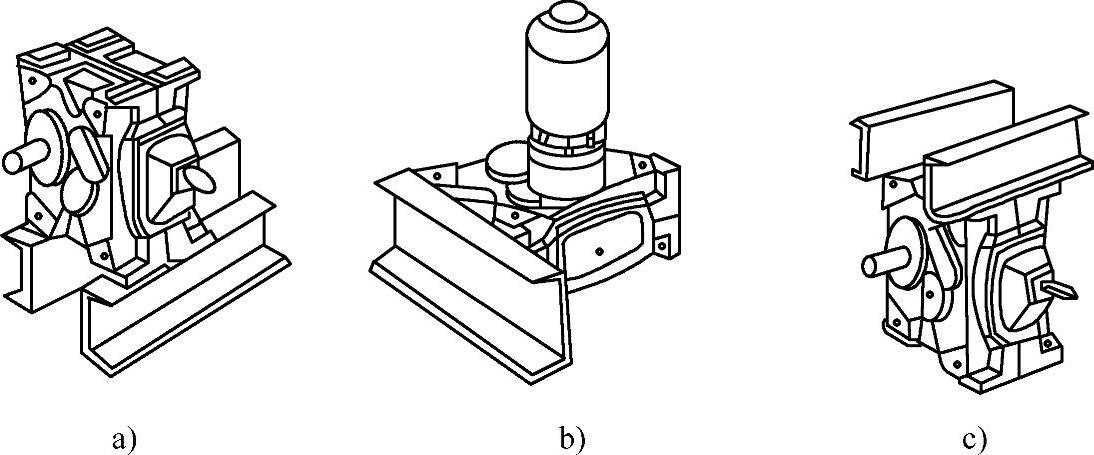

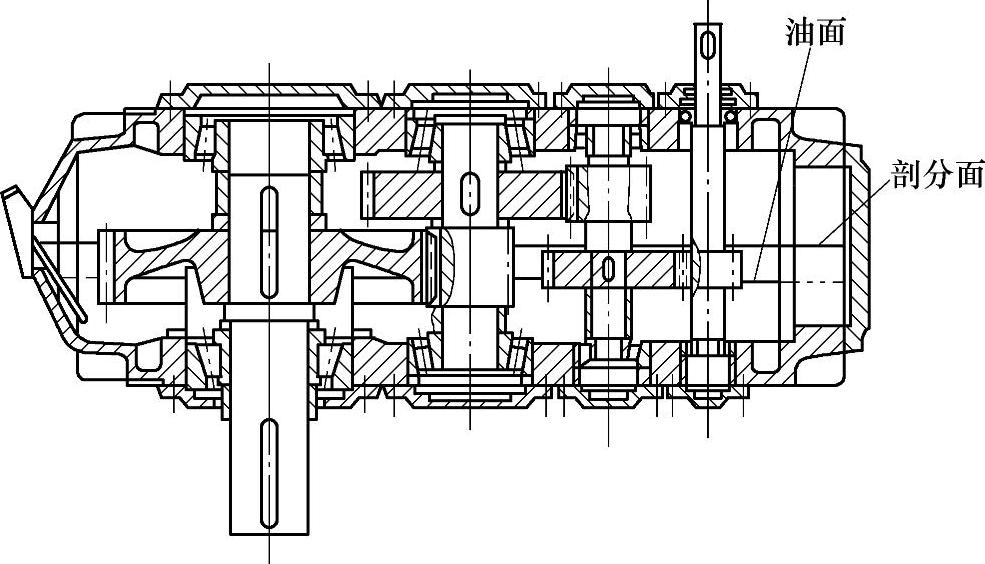

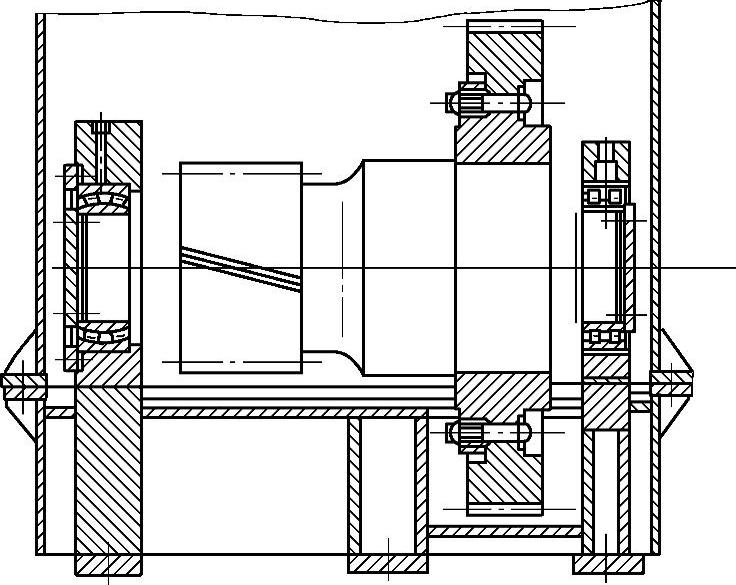

1)直连式 小功率时用法兰把电动机和减速器直接连接,主动小齿轮悬置在电动机轴上,不用联轴器,无需分别找正,减速器承受电动机支承力矩及重力,称电动机减速器,图14-7所示为结构实例。

2)分装式 分装式结构是一种普遍采用的结构。两者之间用弹性或刚性联轴器相连,有时装有制动器、离合器或液力联轴器。安装时必须严格对中。由于硬齿面减速器的轴往往比电动机轴细,对中要求更严,使用液力联轴器时应把其装在电动机轴上,把弹性联轴器装在减速器一端。

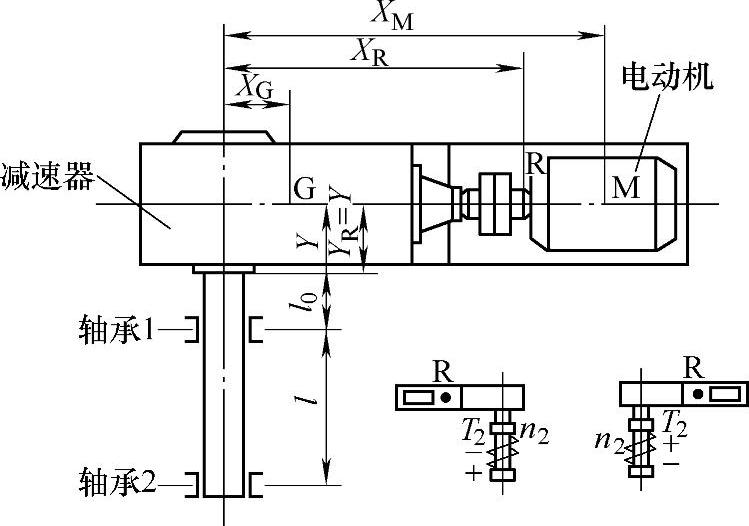

图14-7 电动机减速器结构实例

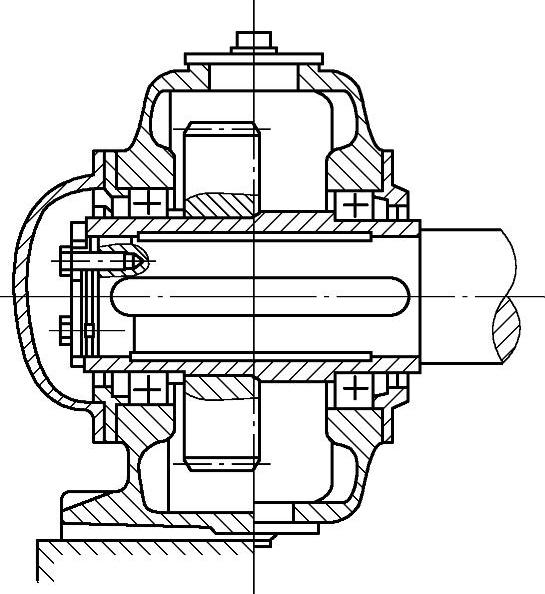

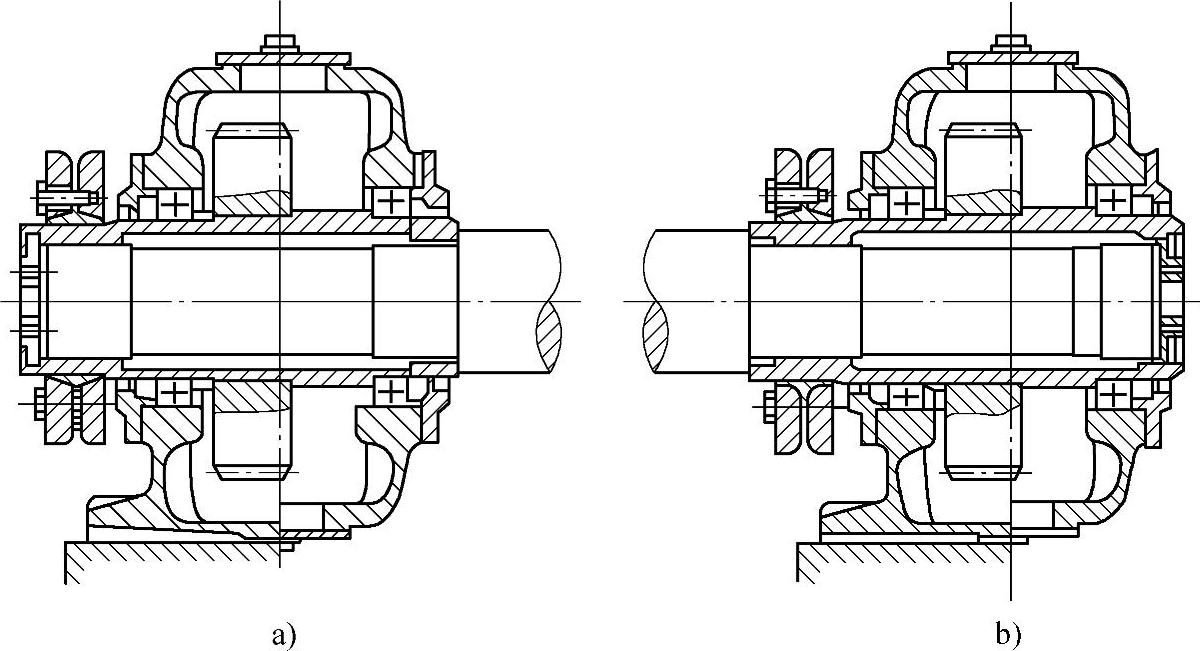

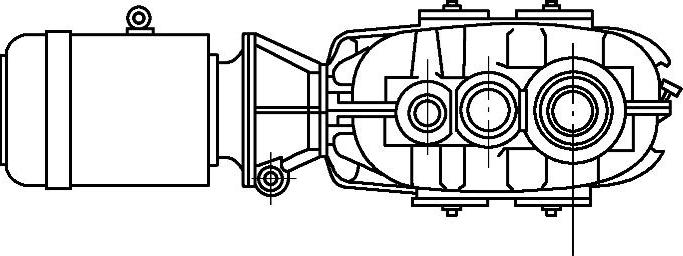

减速器与工作机械除采用最常用的输出轴为实心轴的分装式连接形式外,还可采用一种空心轴结构。减速器的输出轴作成空心轴,中间插入工作机油,通过键或收缩盘传递转矩(图14-8、图14-9)。空心轴型减速器可以不带基座(图14-10)或带机座(图14-11),通过转矩支承使整个传动装置一起浮动。其驱动电动机也可直接同减速器的法兰连接(图14-12)。采用该结构可省掉重而贵的输出联轴器,节省空间,不用或用很小的基础,特别适用于安装空间小及工作机移动工作的场合。悬挂式减速器的受力分析如图14-13所示。

图14-8 键连接型空心轴减速器

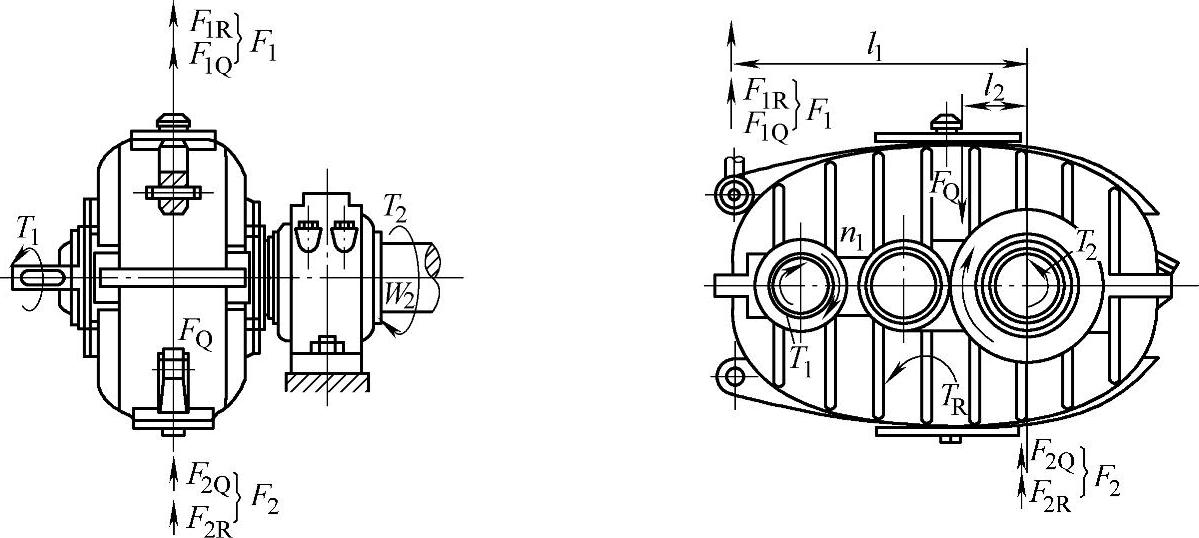

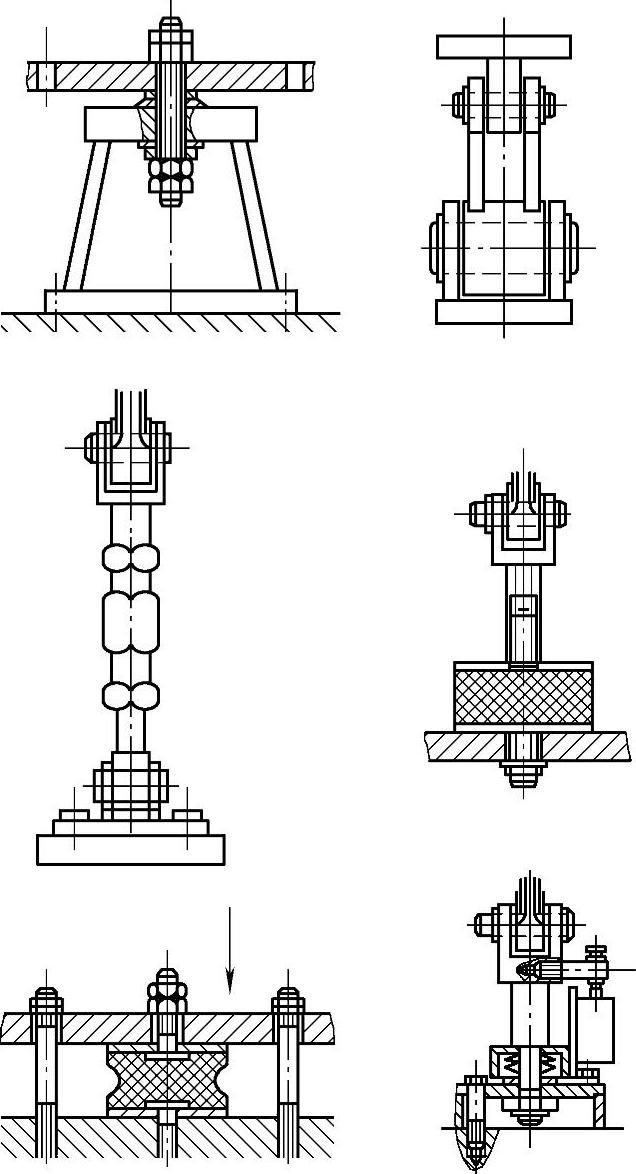

转矩支承应满足强度、浮动及吸振等条件,常见形式如图14-14所示。工作机轴承受力分析如图14-15所示,计算如下:

图14-9 收缩盘连接型空心轴减速器

a)最佳布局 b)可用布局

图14-10 空心轴悬挂型减速器

图14-11 一体式浮动传动装置

图14-12 电动机和减速器法兰直接连接

图14-13 悬挂式减速器的受力分析

注:F1Q是由重力产生的支反力,F1R是由支承力矩TR产生的支反力,FQ为重力;F2Q

是由重力产生的横向力,F2R是由支承力矩TR产生的力;T1为输入转矩;T2为输

出转矩,W2为工作机的输入转矩

图14-14 转矩支承的常见形式

图14-15 工作机轴受力分析

输出转矩T2=9549P/n2

转矩支承载荷

作用在轴承1上的弯矩

M1=R(YR+l0)-9.8(WG+WM)(Y+l0)轴承2载荷

轴承1载荷R1=-9.8(WG+WM)+R+R2

式中 P——减速器输入功率(kW);

n2——减速器输出轴转速(r/min);

WG、WM——减速器、电动机重量(kg);

XG、Y、XR、YR、XM——减速器重心G、转矩支承作用点R、电动机重心M的位置尺寸(m);

R——转矩支承载荷(N);

R1、R2——工作机轴承1、2的载荷(N)。

T2前面的±号按图14-15的规定。

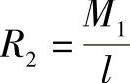

图14-16所示为多方位安装减速器示意图;图14-17所示为一立式减速器结构。

图14-16 多方位安装减速器

a)底座安装式 b)侧面安装 c)顶部安装式

减速器倾斜安装时结构上应考虑对齿轮和轴承的润滑有无影响。

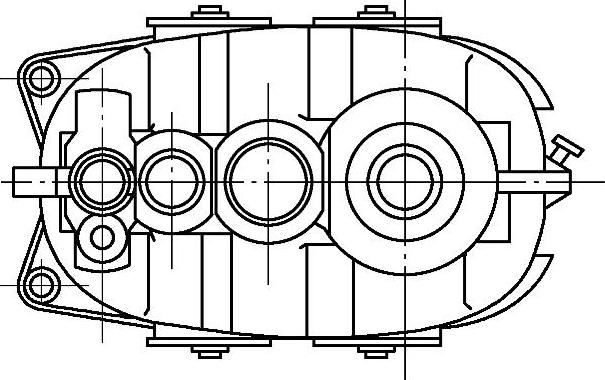

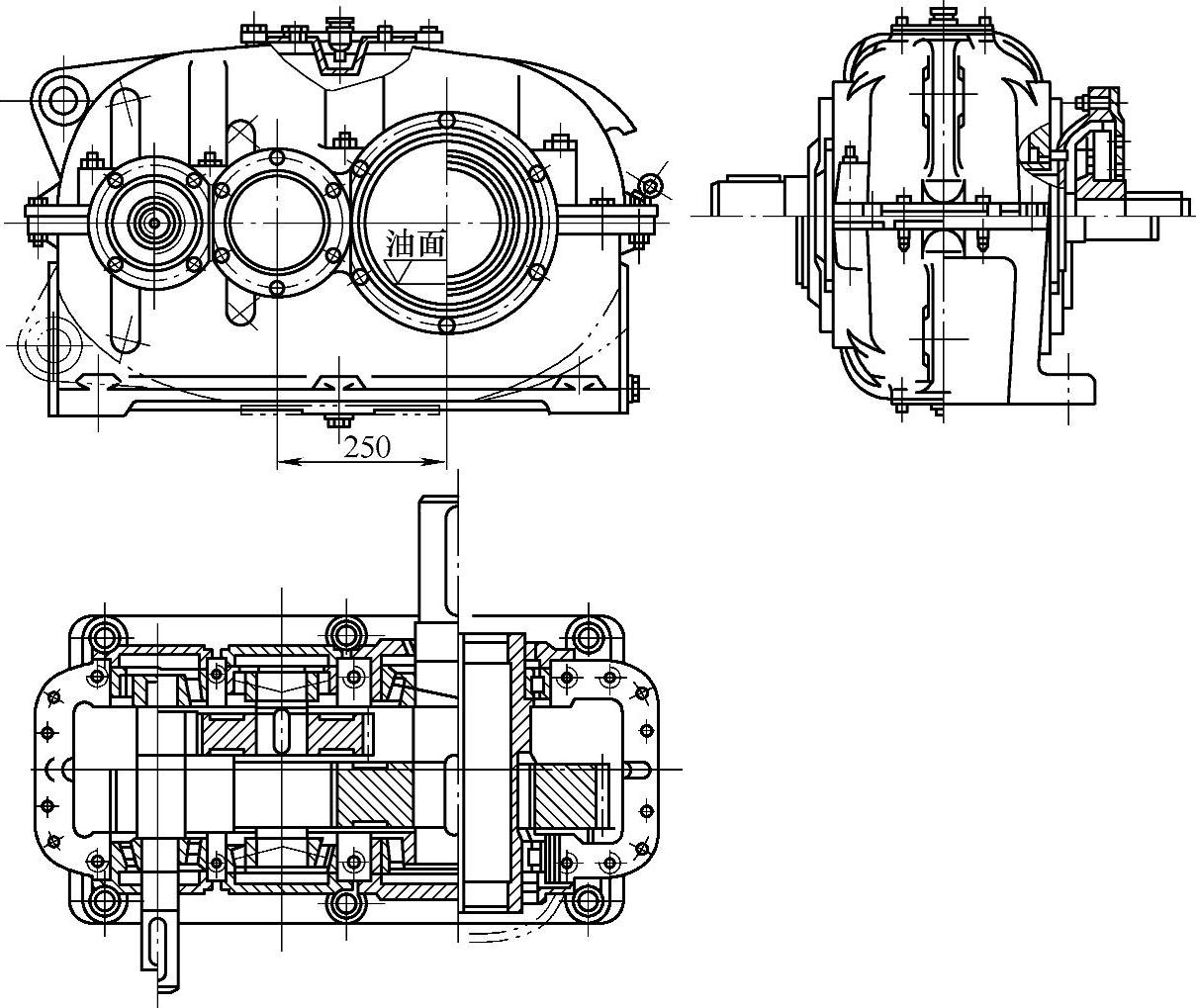

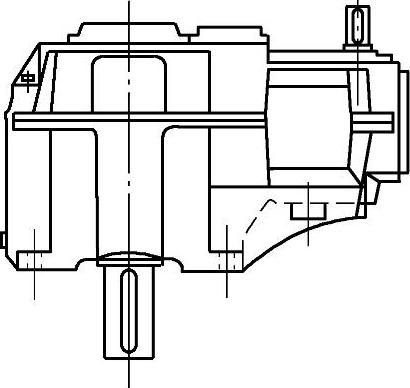

图14-18所示为YNK系列中的二级圆柱齿轮减速器的大致结构,从中可以部分看出一些模块化设计的特点:空心轴和实心轴共用一箱体;有底座和无底座仅下箱体有区别等。

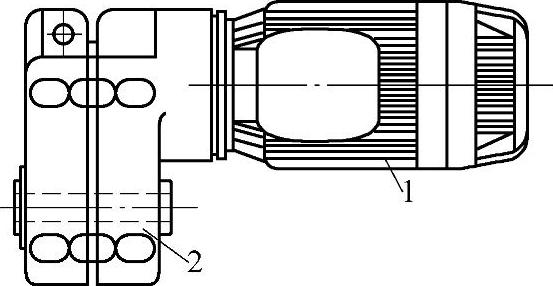

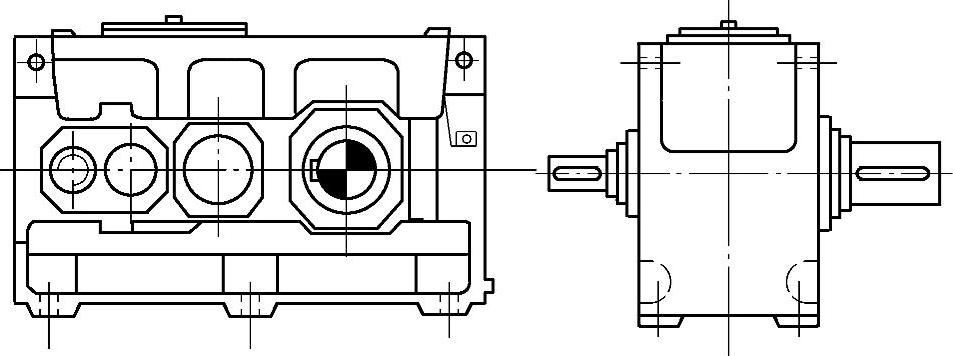

图14-19所示为三合一驱动装置。该装置集电动机、减速器和制动器于一体。减速器和电动机以法兰连接,而电动机本身又自带制动器。减速器输出轴为空心轴,以键或收缩盘的形式传递转矩。该装置结构紧凑,安装调整方便,是目前国际上比较流行的一种新型驱动装置。

图14-17 立式减速器

图14-18 YNK二级圆柱齿轮减速器

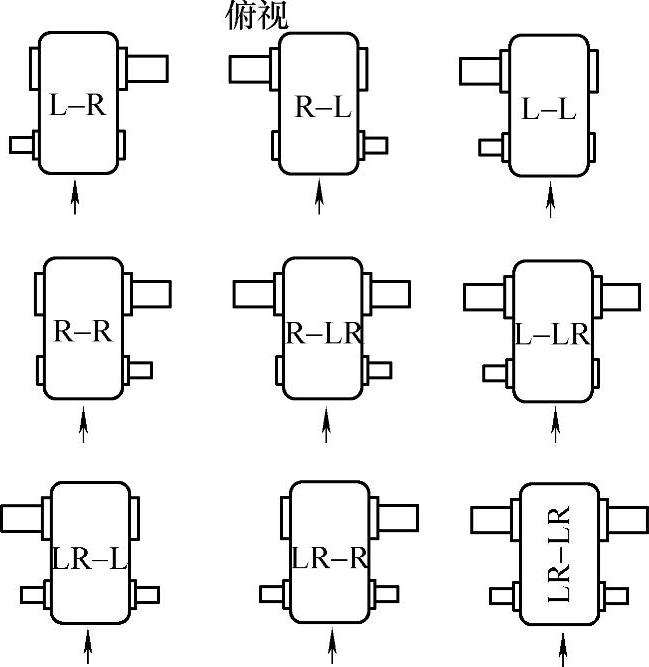

(2)通用减速器的装配形式和旋向

1)装配形式 通用减速器的装配形式通常有两种表示法。

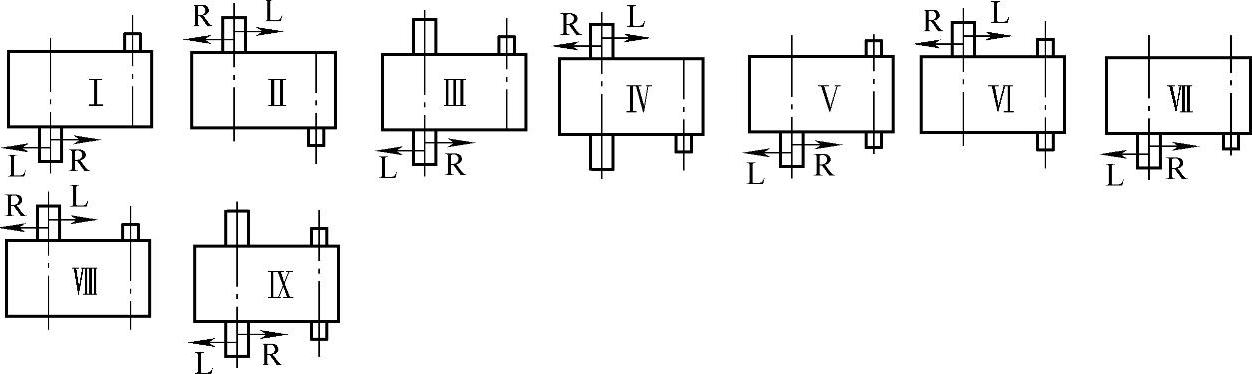

①国外通常的表示法是:面对减速器的高速端侧面看(锥齿轮减速器是面对输入轴看),用输入、输出轴的位置是左侧(L)或右侧(R)来表示(图14-20)。

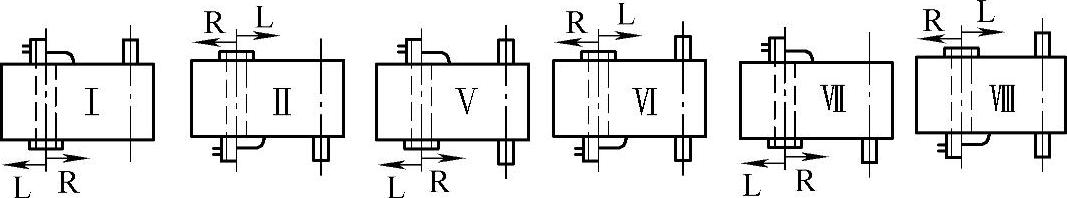

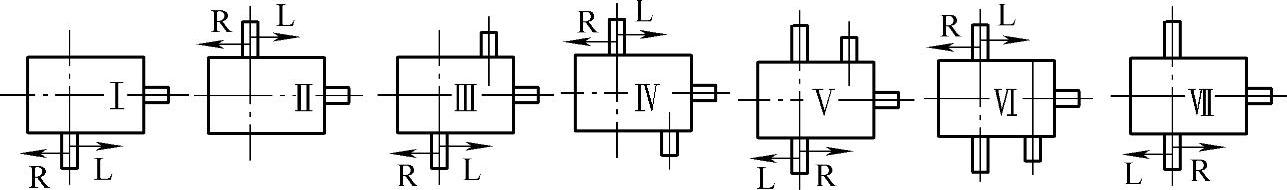

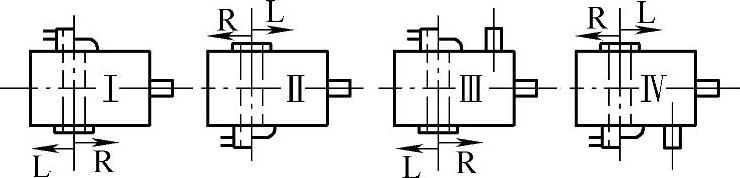

②我国通常对不同的装配形式,用不同的罗马数字Ⅰ、Ⅱ、…来表示(但不同的标准,规定并不统一),如图14-21~图14-24所示(图中R、L为面对输出轴端看时的旋转方向为顺时针或逆时针)。

图14-19 三合一驱动装置

1—带制动器的电动机 2—减速器

图14-20 减速器的装配形式

注:图中箭头表示观察方向,连接符号“—”之前、后的字母分别表示输入、输出轴伸的个数及位置。

图14-21 展开式圆柱齿轮减速器基本装配形式

图14-22 空心轴型圆柱齿轮减速器基本装配形式

图14-23 圆锥-圆柱齿轮减速器基本装配形式

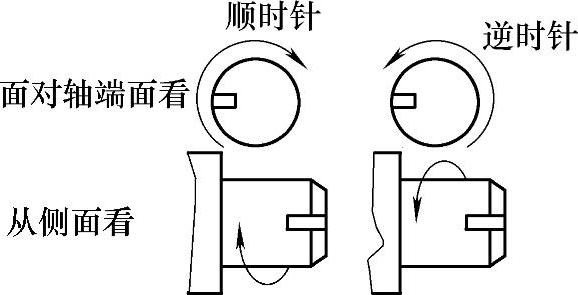

2)旋转方向 轴的旋转方向取决于观察位置,一般是面对轴端看(图14-25)。通常只规定输出轴的旋转方向。通用减速器虽可双向旋转,但确定旋向可使制造厂优先保证轮齿工作面的质量及使锥齿轮的轴向力指向大端。

(3)箱体结构

箱体的基本功能是承受力和力矩;防止润滑油溢出;防止外界水、尘等异物侵入;散热和屏蔽噪声等。设计时还应考虑方便维修、方便对内部观察等因素。

图14-24 空心轴型圆锥-圆柱齿轮减速器基本装配形式

图14-25 轴的转向

按零件的功能,箱体可分为三类:

1)整个箱体承载 适用于中、小型减速器。轴平面内剖分的箱体,箱盖必须能承受轴承力。

2)下箱体带有轴承上盖并承受全部轴承力,上箱盖仅起保护和密封作用 常用于大型减速器。此时,上箱盖壁可作得相对薄一点和刚度差一点,接合面连接螺栓可以设计得小一些,下箱体必须特别坚固。原则上,拆掉箱盖后,剩下的传动装置部分也具有全部功能,可以转动,利于调试检查。

3)箱体的支承功能与保护功能分开 轴承座安装在刚性底板上,箱体其余部分作成轻便的外壳(图14-26)。用于加工条件受限制的场合,实际采用的较少。

沿轴平面剖分箱体具有方便加工、装配和维修等优点。立式减速器也常在垂直于轴的截面上剖分箱体,以减小剖分面漏油的可能性(图14-27)。行星传动装置的箱体剖分面常常与轴相垂直。也有的通用减速器采用整体式无剖分面的箱体(图14-28),可降低成本,但不便于用户维修。

图14-26 箱体的支承功能与保护功能分开的减速器

图14-27 水平剖分的立式减速器

这里主要介绍整个箱体承载的箱体结构。这种箱体要承受齿轮工作时的各种反力,应具有足够的刚性,以避免过大的变形,加强刚性的措施除增加壁厚外,多在箱体的内部或外部、在轴承的上下支撑部位沿与引起箱体变形的作用力相一致的方向设加强肋。有时加强肋还可以增加箱体的冷却面积,提高冷却效果。

图14-28 箱体无剖分面减速器

箱体的工作应力复杂而不均匀,只有用光弹试验、有限元法等,才能较准确地计算出其分布规律。目前一般设计仍多用类比法或经验公式初定尺寸,绘制工作图时进一步修正。(https://www.daowen.com)

大部分通用减速器采用灰铸铁箱体,因其铸造方便、成本低,且减振、吸振性好,可减少噪声。常用牌号为HT200、HT250两种。载荷大时,也可采用球墨铸铁或铸钢件。轻型减速器也有的采用轻合金铸造箱体。焊接箱体具有重量轻、制造周期短的优点,已在单件、小批量或大、中型减速器中广泛采用,常用材料为Q235、20、25钢。

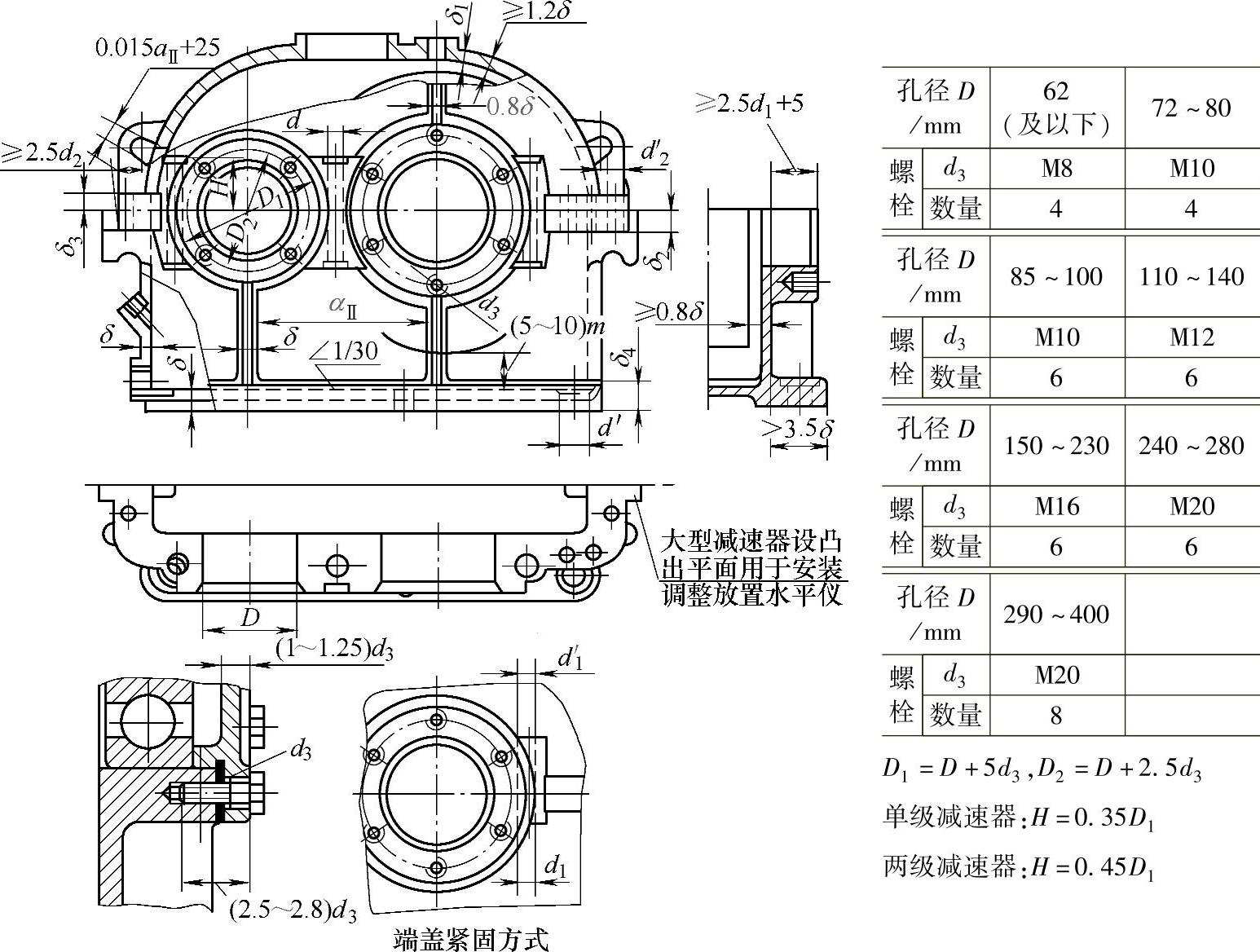

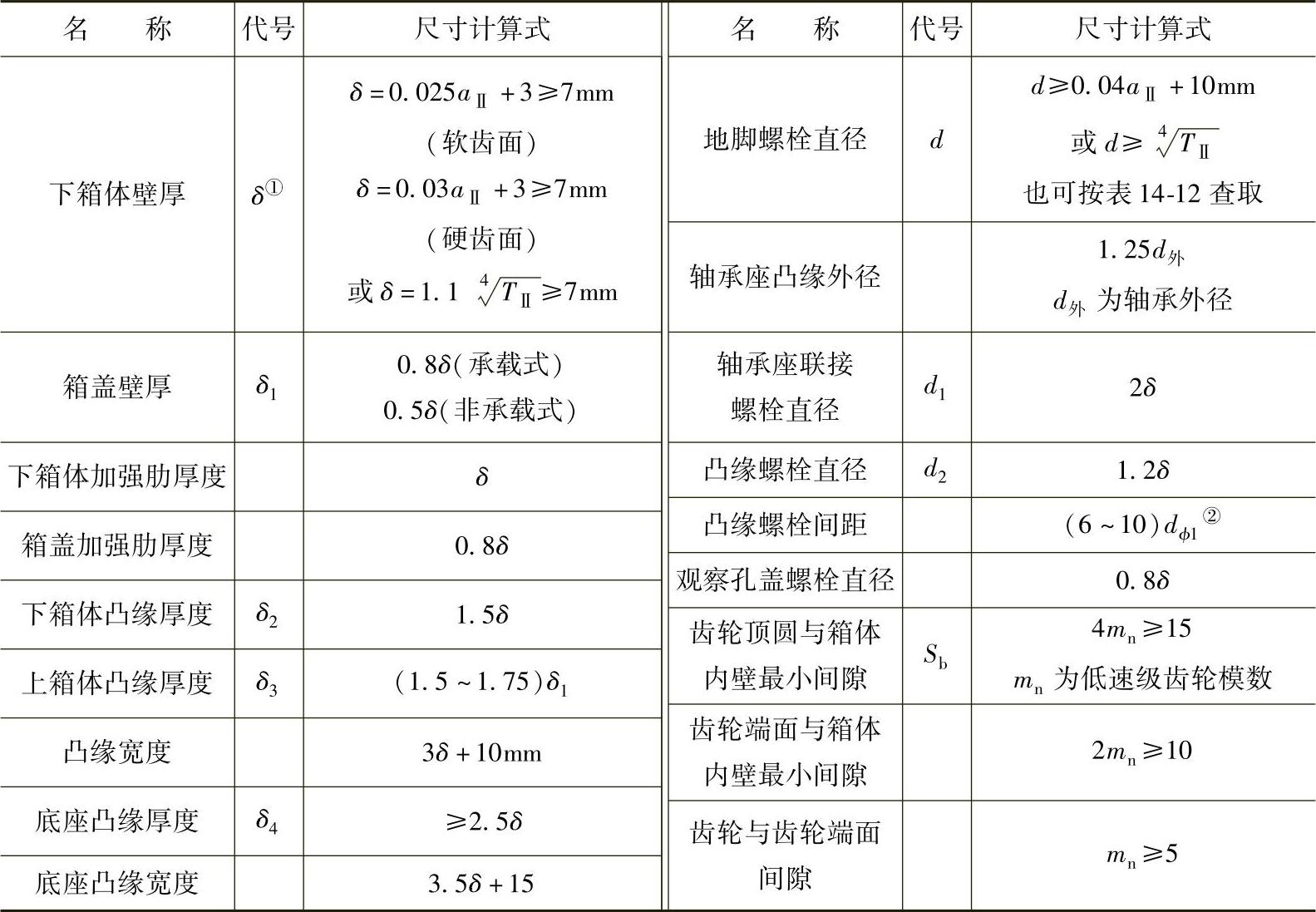

铸铁箱体的结构尺寸可参见图14-29和表14-11中的经验公式。

图14-29 带螺栓紧固式端盖的减速器铸铁箱体

表14-11 铸铁箱体的结构尺寸

①aⅡ——低速级中心距(mm);TⅡ——低速轴转矩(N·m)。当箱体最大长度L≥3000mm时,箱体常做成双层的,每层壁厚为上述值的70%。

②按密封要求确定。

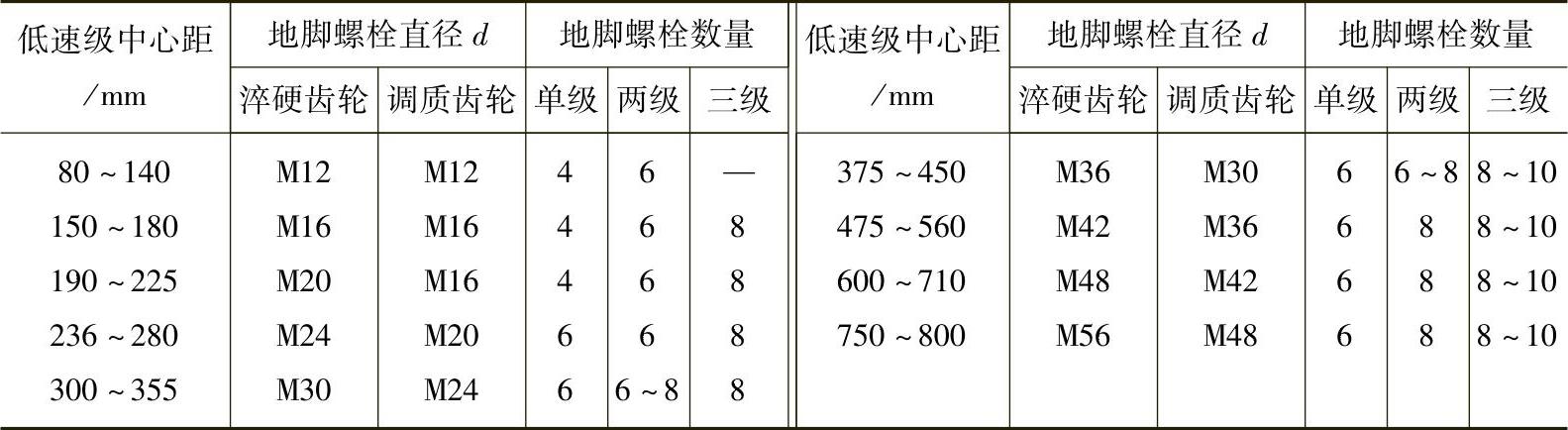

表14 - 12 地脚螺栓的直径和数量

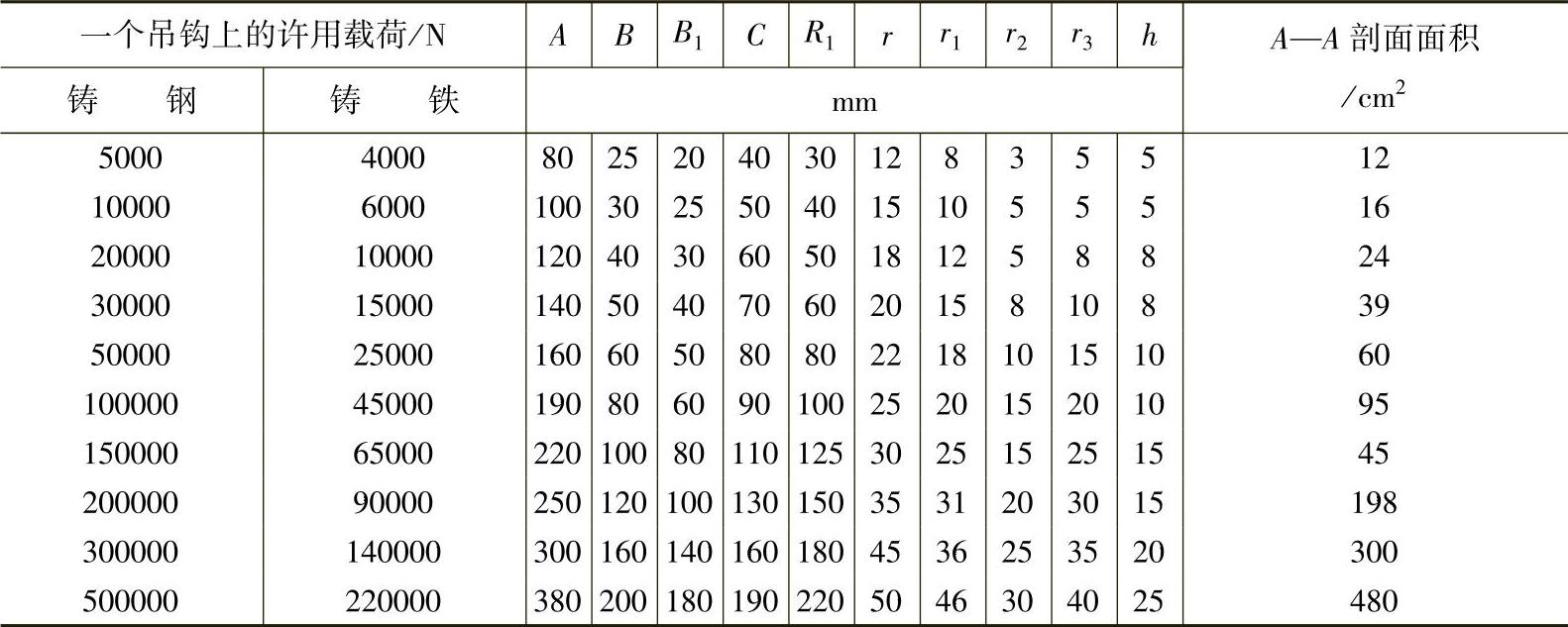

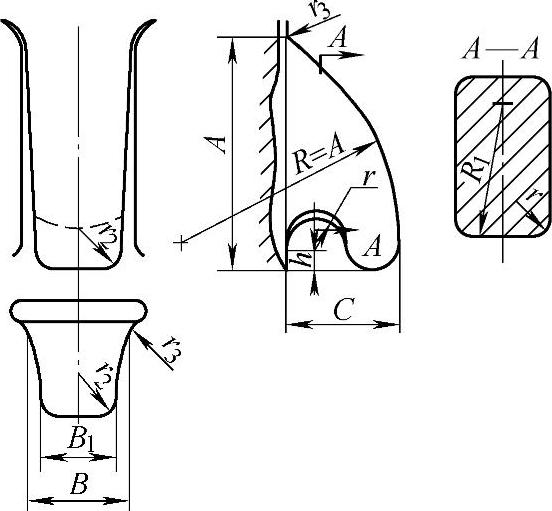

下箱体底座的两端应铸有吊钩,用以起吊整台减速器,其结构尺寸可参见图14-30和表14-13。

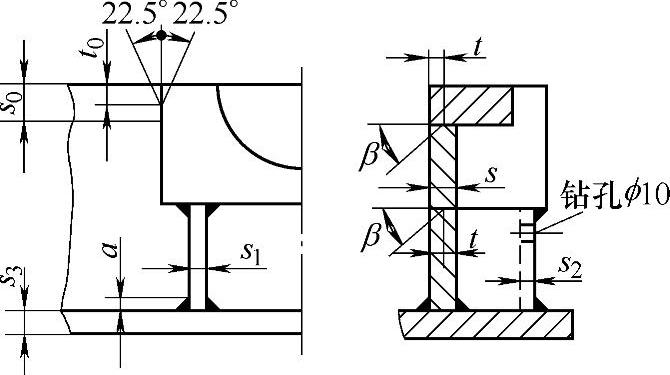

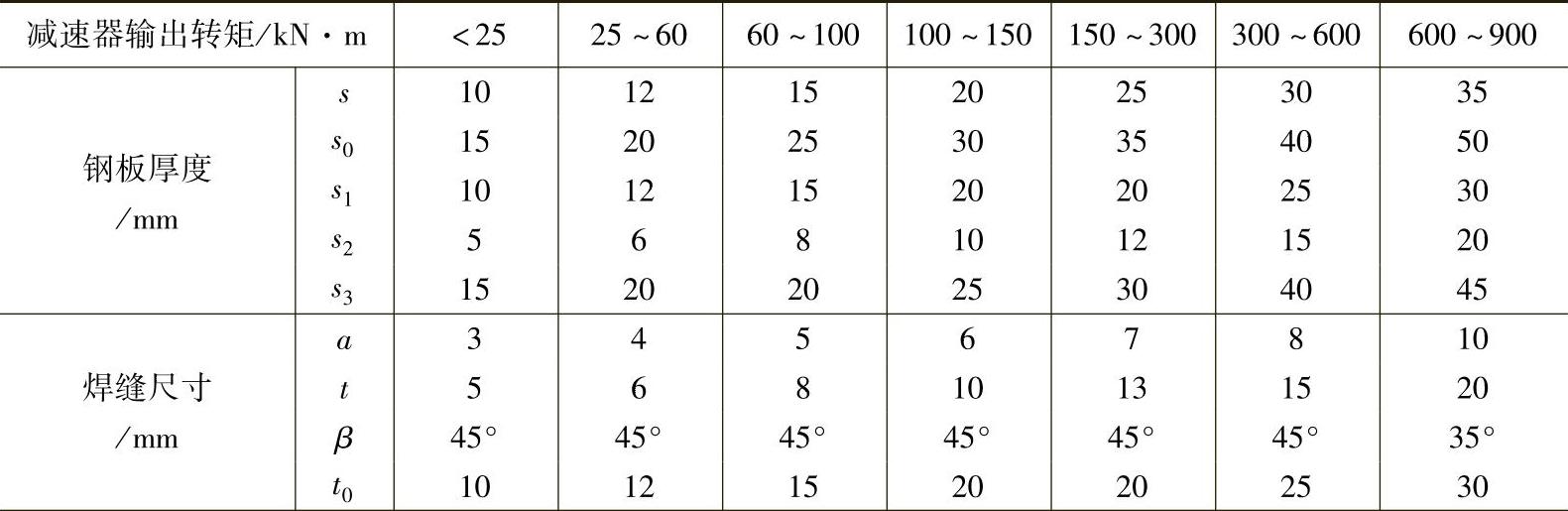

焊接箱体各部位的钢板厚度及焊接尺寸见图14-31和表14-14。

箱体的结构设计尚需考虑:

①上下箱体之间及下箱体与基础之间应可靠地定位,可采用4个相对设置的圆柱或圆锥销。其直径约为0.8倍的凸缘螺栓直径。

②箱体内部结构设计应考虑油浴润滑时,接储油及喷油润滑的油管安装、固定位置。喷油润滑时排油孔应尽量选大一些(约5倍的齿轮外径至箱壁的距离)。

③在较大的减速器水平剖分面下凸缘上至少相互垂直地设两个50mm×100mm放水平仪用的校准平面。在装配和安装现场可据此调整齿面的接触斑点。

表14-13 铸造吊钩尺寸

图14-30 铸造吊钩结构尺寸

图14-31 焊接箱体结构图

注:如不采用加强肋(厚度为s1),也可用U形钢板(厚度为s2)来支承轴承座

表14-14 焊接箱体各部位钢板厚度及焊缝尺寸

(4)齿轮、轴的结构尺寸

圆柱齿轮结构尺寸详见后面实例结构图。目前各类减速器采用铸铁齿轮的越来越少,普遍用合金钢锻件,齿轮结构也出现了一些新特点:

1)齿轮轴 通用减速器已不受齿轮内孔与齿根之间的壁厚小于2.5mt的限制,小齿轮与轴多作成一体、可取消孔加工与轴和轮毂连接;增强刚度;避免套装引起齿轮精度的降低。

当轴直径小于0.6倍的齿顶圆直径时,为防止心部材质明显降低,轴径必须锻出台阶,不能用圆钢直接加工。

2)实心轮 为简化结构,减少机加工工时,减少热处理变形,对ϕ700mm以内的中、小尺寸齿轮,推荐直接采用实心结构,不必把辐板减薄。

3)过盈套装齿圈 适用于齿圈材料难以焊接的场合,但应注意防打滑及过盈产生的附加应力。

4)螺栓联接齿圈 成本较高,但可靠,在需要避免由过盈产生的应力、焊接困难或缺少压装设备及经验时可以采用。对于只能加工重量小的加工设备,须采用该结构。

5)焊接齿轮 已在相当大程度上取代了大尺寸的铸造齿轮及过盈套装和螺栓连接结构。大型齿轮一般采用双辐板,对齿宽b≥1500mm的应采用三辐板。

输入、输出轴的轴伸尺寸应符合GB/T 1569—2005《圆柱形轴伸》或GB/T 1570—2005《圆锥形轴伸》的规定。轴上台肩的圆角可按GB/T 6403.4—2008《零件倒圆与倒角》选取,磨削的外圆和轴肩处应尽可能用内圆角。圆角的表面粗糙度值Ra应小于3.2μm。轴伸上键槽与台肩的距离;当轴伸直径≤180mm时,大于3倍的圆角半径;当轴伸直径>180mm时,应为圆角半径的2~1.5倍。

空心轴孔结构如图14-8和图14-9所示。其孔径一般比实心轴直径大一档。

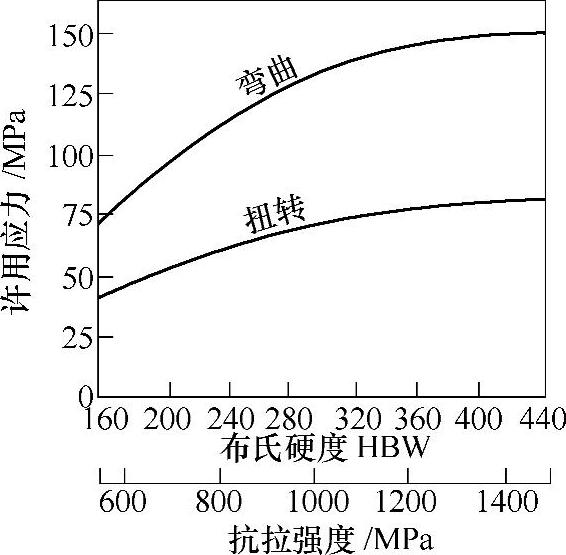

轴的尺寸按强度计算与结构要求确定。轴的弯曲和扭转许用应力如图14-32所示。在确定轴的许用应力时必须考虑过载工况。应用图14-32时,由键槽、轴肩台阶、退刀槽等引起的应力集中系数不得超过3.0。当有效应力集中系数超过3.0、压力装配或有异常变形时,应作详细分析。采用特种合金钢并严格控制冶金及热处理质量时,可取比图示曲线大30%的值。

无论载荷大小,都应分析轴和轮齿的变形情况,为修形计算提供依据,与实际情况相符。

瞬时过载设计应保证轴不产生屈服。

轴与齿轮的配合直径与公差带可按经验给定。采用调质齿轮时,配合直径d≈0.42a;采用硬齿面齿轮时d≈0.5a(a为齿轮副中心距)。配合尺寸的公差带;当d≤120mm时,为H7/r6(或H7/p6);当d>120mm时,为H7/s6。

键的强度应校核切应力和压应力。计算压应力时应取轴上键槽深度与轮上键槽深度的较小值。不采用过盈配合、键承担全部载荷时,基于峰值转矩计算的键的最大许用应力见表14-15。

图14-32 轴的许用应力

表14-15 键的最大许用应力

(5)轴承

减速器应优先选用滚动轴承,而高速或大型且要求运转很平稳的装置才以滑动轴承为主。

通用减速器滚动轴承设计寿命的选择应使其L10寿命在额定功率下大于5000h(齿轮传动的工况系数KSF=1.0),L10是指90%可靠度的寿命。

减速器选定后轴承的寿命(单位为h)为

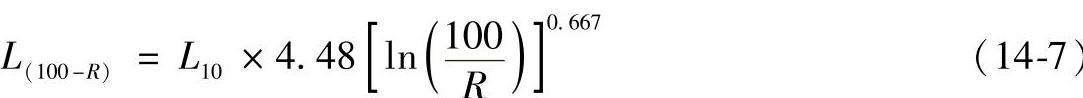

作为参考,可靠性水平为R%的非90%时的寿命可按下式计算:

比如,95%的可靠度水平L5的寿命是0.62L10,50%的可靠度水平是3.51L10。由于受力不同,减速器同一轴上两端轴承如选相同型号,寿命会相差很大。水泥磨、轧钢机、船用等专用传动装置的L10轴承寿命为15000~50000h,多用25000h。特殊情况,如远洋船舰、风力发电要求在50000h甚至100000h以上。

轴承结构设计的一般原则:轴承尽量布置在齿轮两侧且靠近齿轮;轴承跨距不小于齿轮直径的70%;每个轴上尽可能只用两个轴承;人字齿只允许一个轴轴向固定,一般让小齿轮能自由地轴向调整;悬臂轴承的距离取2~3倍的跨距(轮齿中点至外侧轴承中点)。

除轴流泵、挤塑机等大轴向推力机械用减速器需采用球面滚子推力轴承外,减速器常采用球轴承、圆柱滚子轴承、圆锥滚子轴承和调心滚子轴承,后两种用得最广泛。球轴承用于轻载小规格的场合,我国的圆柱滚子轴承因不能承受轴向力,很少在斜齿轮减速器中应用,主要用于轴的自由窜动端(锥齿轮轴的一端)及用作行星轮轴承。圆锥滚子轴承与调心滚子轴承相比,前者承受轴向力的能力较强,但调整轴向间隙较麻烦。轴的重量不均衡时、空载时检查轮齿接触斑点不容易准确,常用于高速级;后者对轴向力较敏感,但安装调整方便,多用于低速级。

一般与轴承外圈配合的箱体孔的公差带取H7,与轴承内圈配合的轴颈公差带取;d≤40mm,k6;40mm<d≤100mm,m6;100mm<d≤200mm,n6;d>200mm,p6。

(6)圆柱齿轮减速器箱体形位公差(JB/ZQ 4282—1986)

该标准适用于轧钢设备的专用圆柱齿轮减速器。一般用途的圆柱齿轮减速器也应参照使用。

1)箱体有关公差值

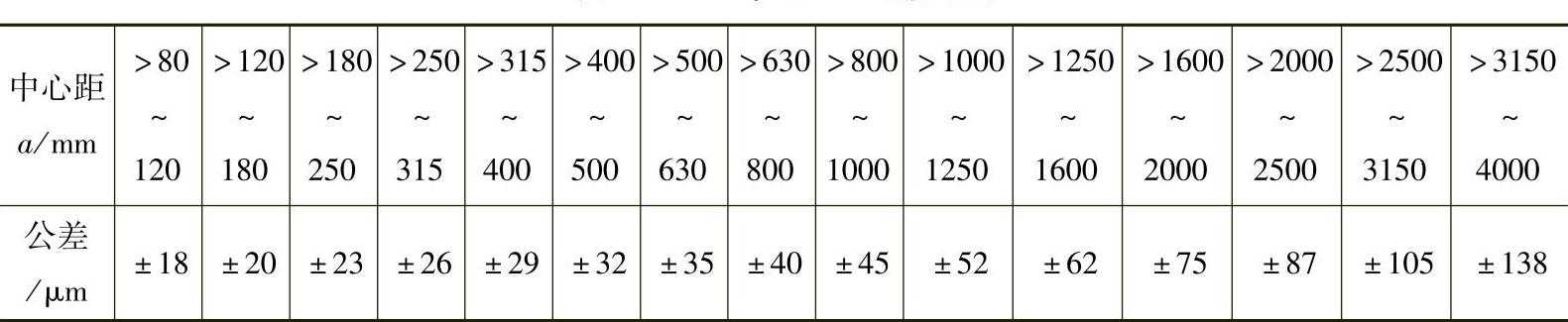

①中心距a的公差。相当于GB/T 1800.4—1999(公差与配合:尺寸至500mm孔、轴公差带与配合)和GB/T 1800.4—1999(公差与配合:尺寸大于500至3150mm常用孔、轴公差带)及JB/ZQ 4006—1984(公差与配合:尺寸大于3150至10000mm孔、轴公差带)中的js7,数值见表14-16。

表14-16 中心距a的公差

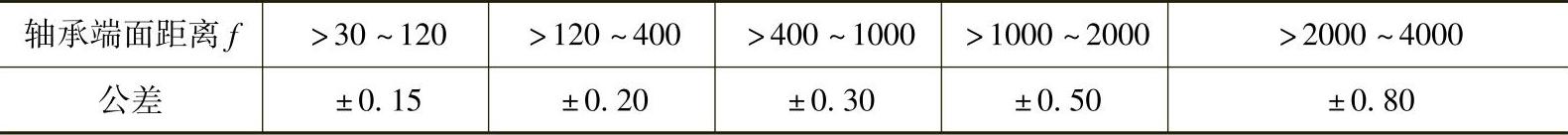

②轴承端面距离f的公差见表14-17。

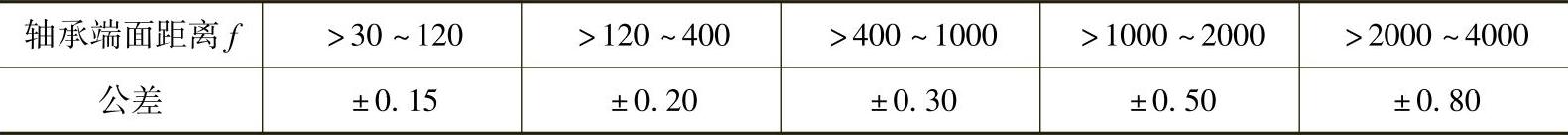

表14-17 轴承端面距离f的公差 (单位:mm)

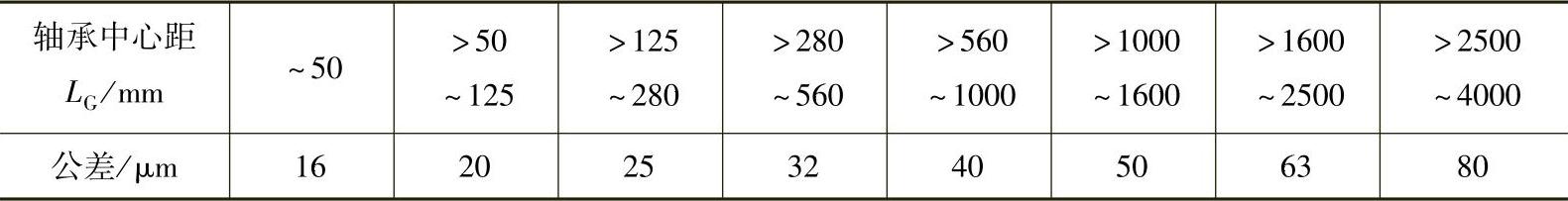

③形位公差。箱体轴线的平行度和接合面、支承面的平行度和平面度的公差见表14-18。轴承孔的圆柱度公差见表14-19。

表14-18 箱体的形位公差①

①当在一条轴线上采用三个轴承时,轴承中心距应按最大中心距选取。

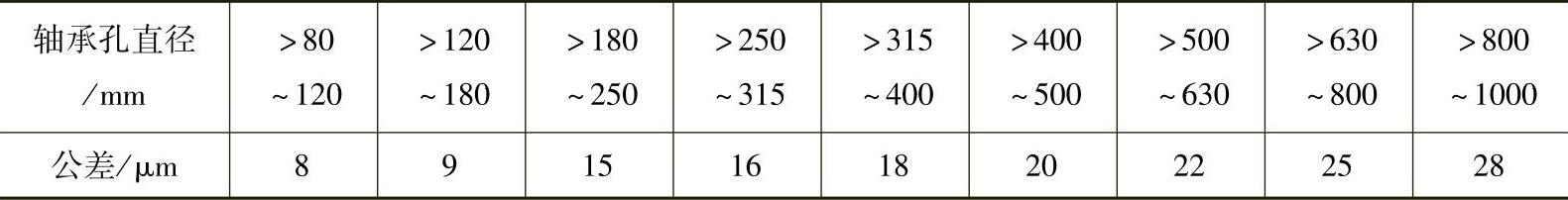

表14-19 轴承孔的圆柱度公差

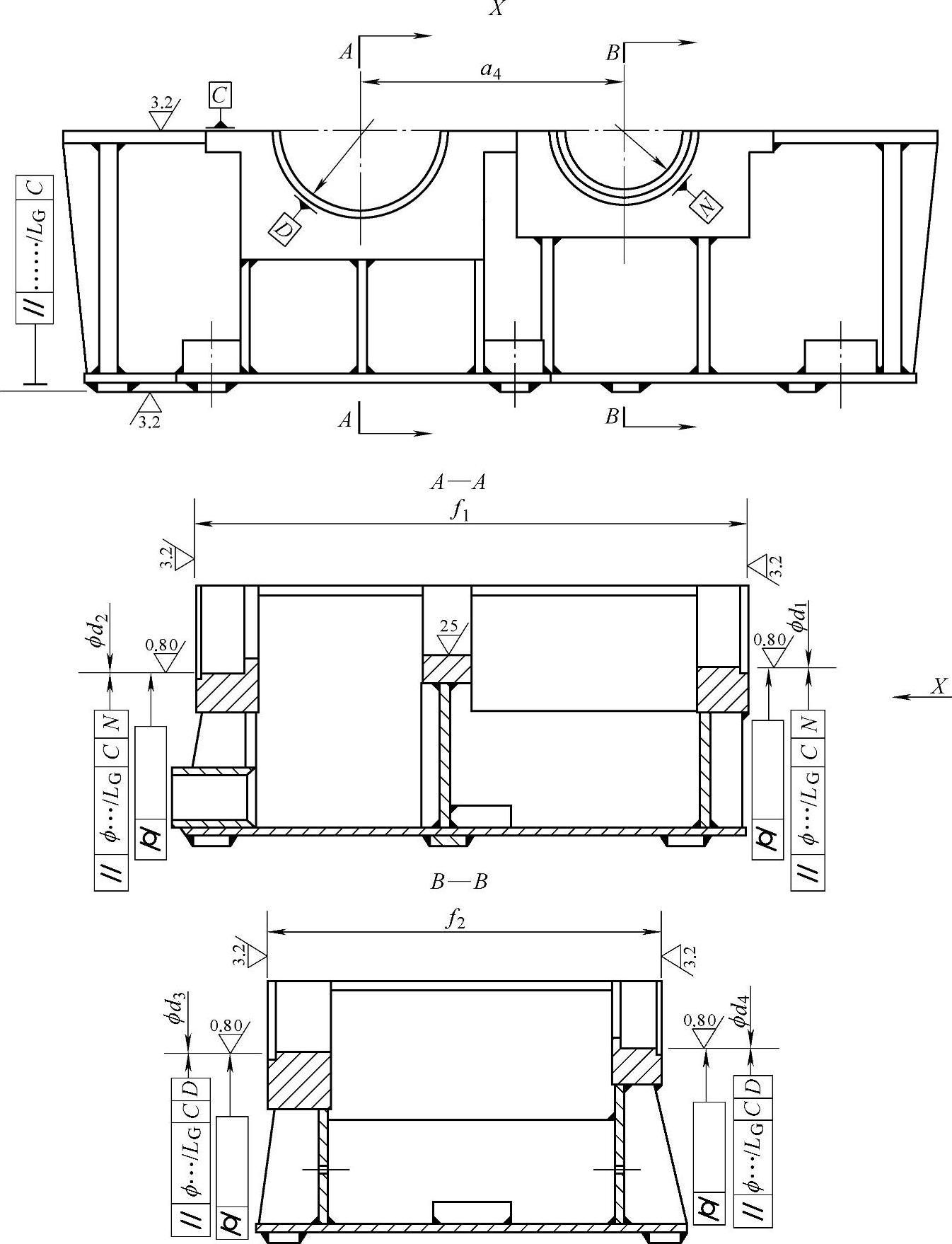

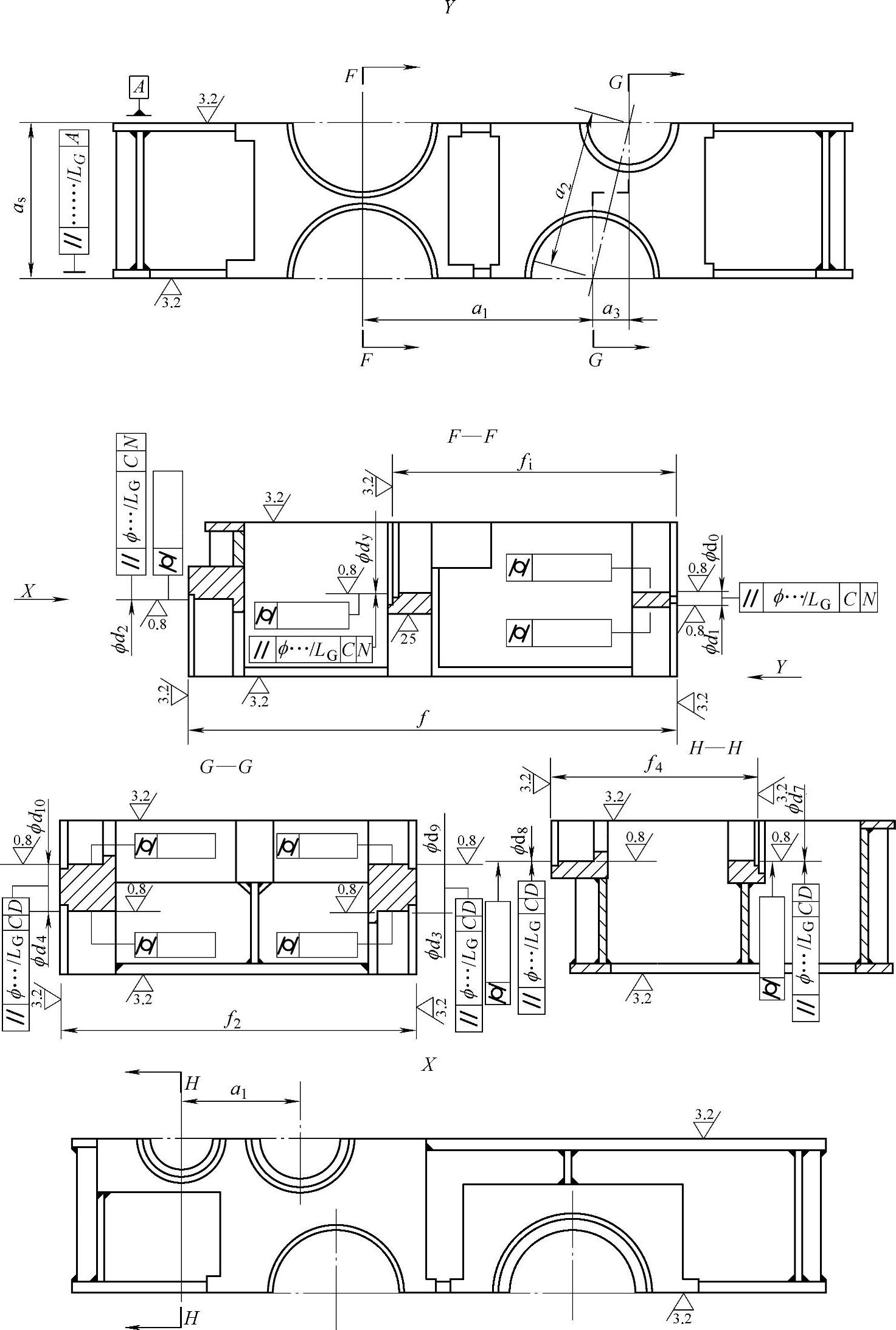

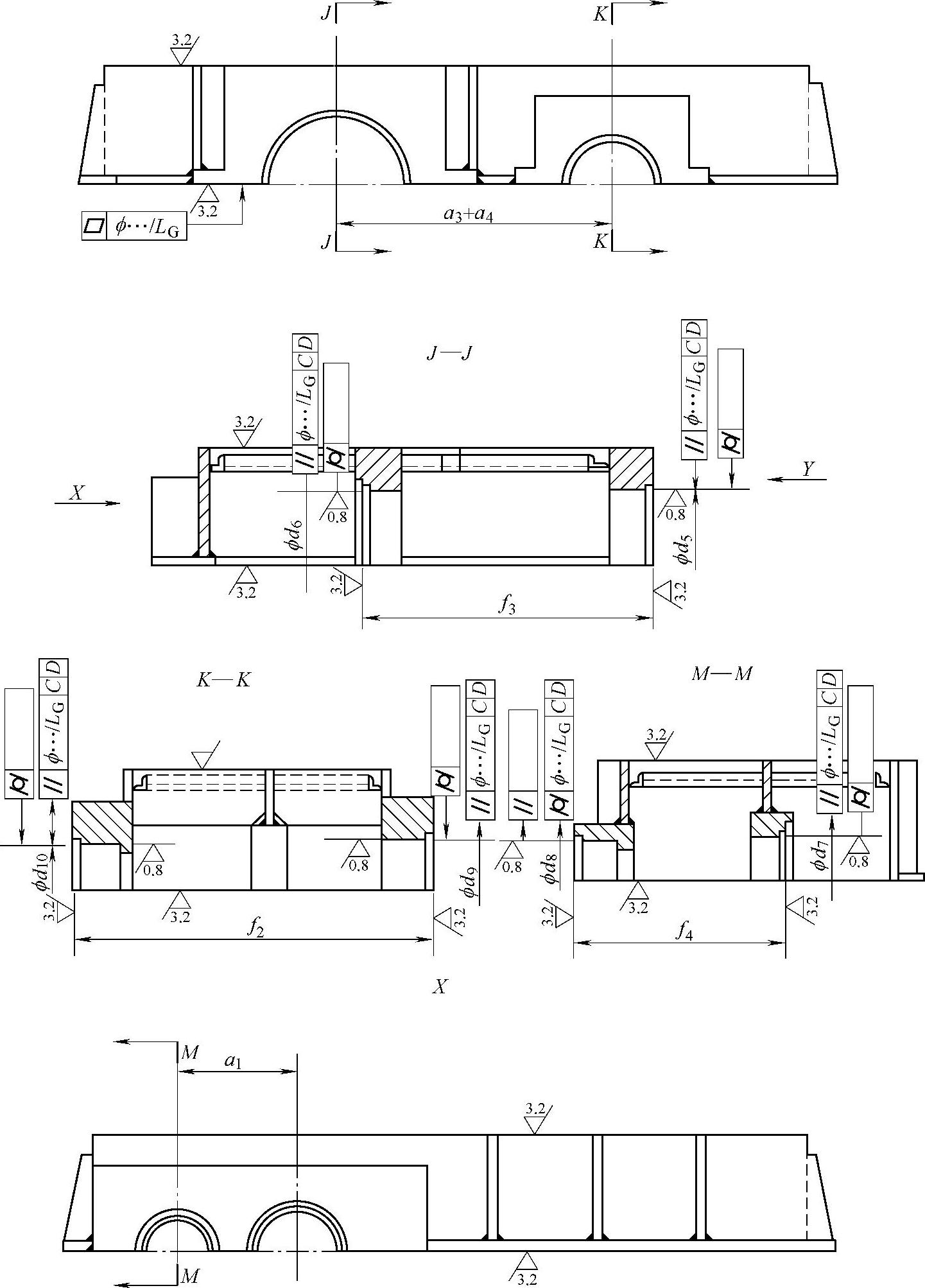

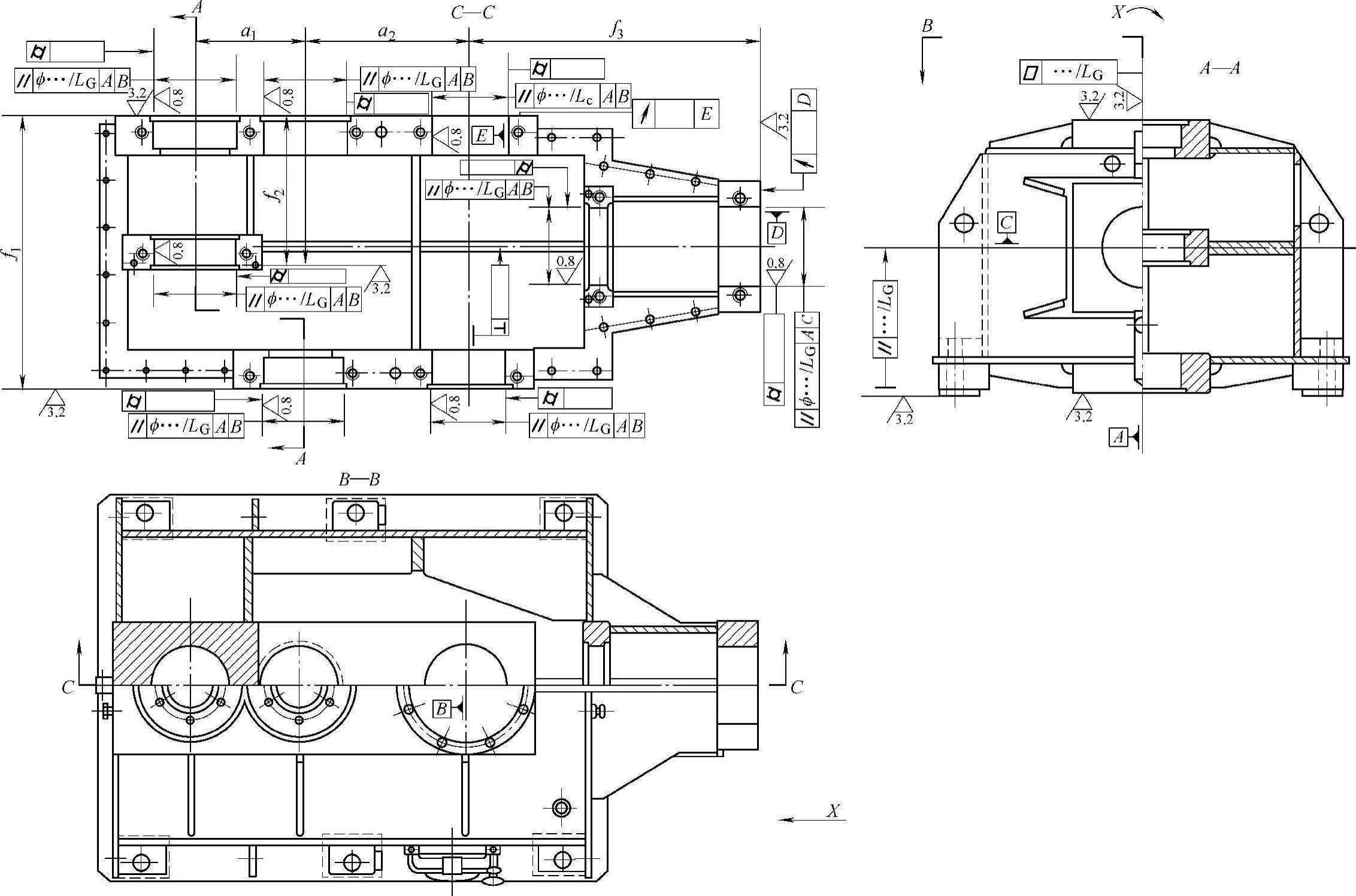

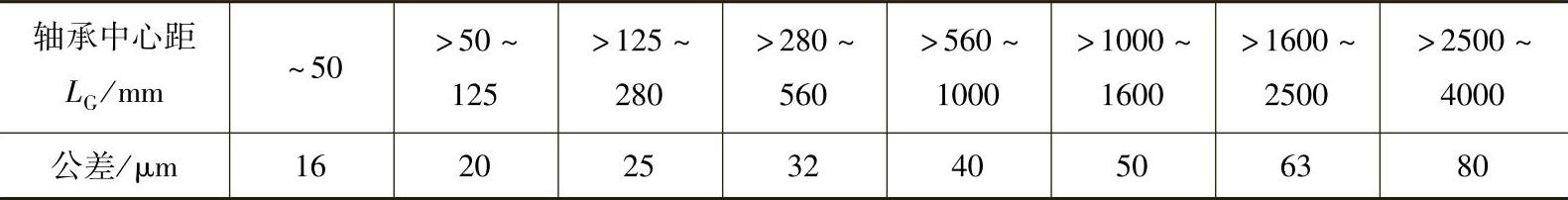

2)减速器底座、中座、上盖的形位公差的标准。减速器底座、中座、上盖的形位公差的标注见图14-33、图14-34、图14-35[1]。

(7)圆锥齿轮减速器箱体形位公差(JB/ZQ 4283—1986)

该标准适用于轧钢设备的圆锥齿轮减速器。一般用途的圆锥齿轮减速器也应参照使用。

1)箱体有关公差值

①轴承端面距离f的公差,见表14-20。

图14-33 减速器底座

表14-20 轴承端面距离f的公差 (单位:mm)

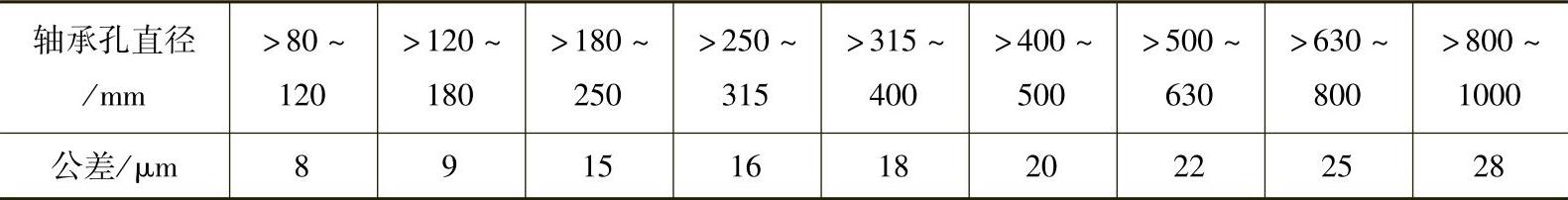

②形位公差。箱体轴线的平行度、轴线的垂直度、接合面和支承平面的平行度和平面度、端面圆跳动的公差见表14-21。轴承孔的圆柱度公差见表14-22。

图14-34 减速器中座

图14-35 减速器上盖

图14-36 圆锥齿轮减速器箱体形位公差

表14-21 箱体形位公差

表14-22 轴承孔的圆柱度公差

2)圆锥齿轮减速器箱体形位公差的标注,见图14-36。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。