行星齿轮传动效率的测试,目前常用的有两种方法,即开式试验台测试和闭式试验台测试。

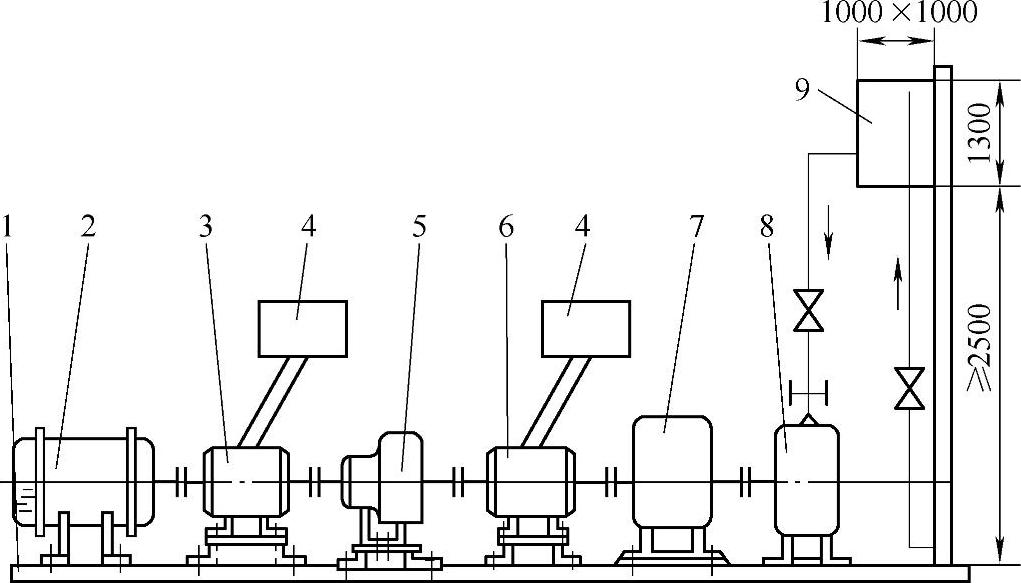

图8-87 开式试验台布置示意图

1—大平板 2—电动机 3—ZJ-200转矩传感器 4—PY-1A转矩转速仪 5—被试行星齿轮减速器 6—ZJ-1000转矩传感器 7—JZQ型减速器(作增速用) 8—D350型水力测功器9—水箱(1000mm×1000mm×1300mm)

(1)开式试验台的测试

由电动机带动转矩传感器→带动被试行星传动装置→带动转矩传感器→带动加载器。对于小功率的行星齿轮传动,试验时可用磁粉制动器进行逐步加载;对于大功率的行星齿轮转动,通常用水力测功器进行加载。为了使水量稳定,水必须由一经常保持一定水位(定压)的水箱注入测功器,水箱容积约1m3,其高度应不低于2500mm(见图8-87中的件9)。通常被试传动一经行星减速器后,转速过低,功率不易被测功器所吸收,应在水力测功器前增设一增速箱(常以JZQ型减速器倒拖,作增速用),使其输出转速落在水力测功器所能吸收功率的范围内。

图8-87所示为测试某一行星齿轮减速器效率ηp的布置图。行星减速器的效率ηp由测试得的转矩T1及T2,按下式计算:

式中 T1——被试行星减速器的输入转矩(N·m);

T2——被试行星减速器的输出转

矩(N·m);

i——被试行星减速器的传动比。

(2)闭式试验台的测试

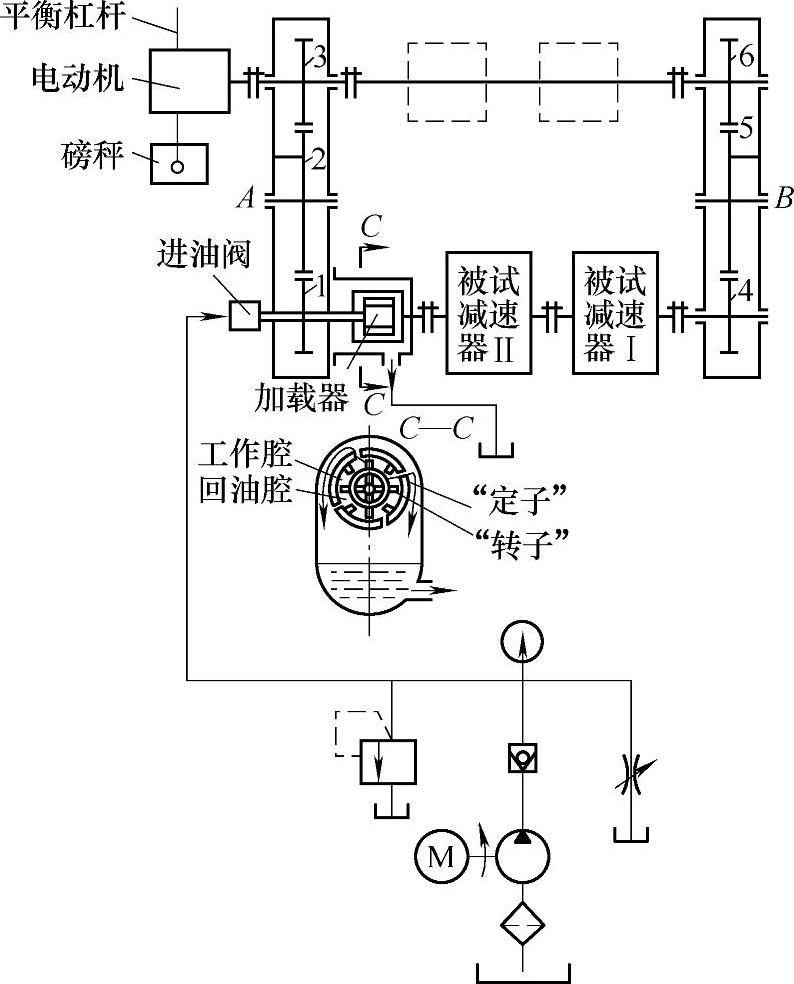

下面介绍一下闭式液压加载试验台。

1)结构原理及特点 封闭式液压加载试验台的特点是采用了类似于摆动液压马达结构的加载装置,如图8-88所示。加载器的“转子”和“定子”是一起旋转的。转子与齿轮1相联,定子通过被试减速器或传动轴与齿轮4相联。压力油通过进油阀进入加载器的工作腔,在定子和转子之间就产生一转矩,而这个转矩就是加载转矩,它被封闭在传动装置内。加载转矩的大小通过调节节流阀改变油压的大小来达到。

图8-88 封闭式液压加载试验台原理简图

(A、B为传动比等于1的封闭齿轮箱。被试减速器也可装在电动机侧,如虚线位置)

这种加载方法比过去采用扭力杆的加载方法简单可靠,操作方便,可在运转中变载,加载范围大,应用范围广既适合于试验室用,也适合于工厂做产品试车跑合用。

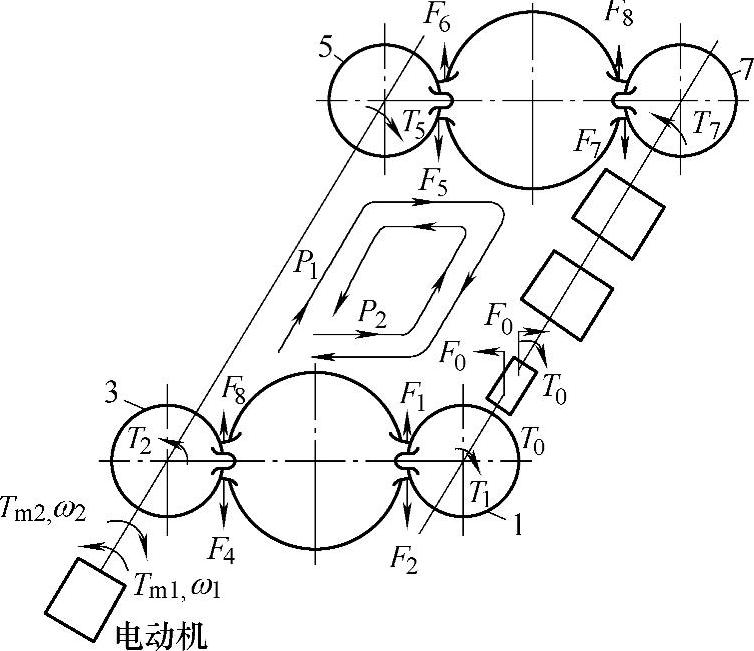

图8-89 试验台受力分析

2)功率流方向的确定 封闭式试验台的电动机主要为了克服摩擦阻力,使所有齿轮和传动件在受力状态下旋转。电动机发出功率的大小主要取决于封闭系统中摩擦阻力的大小。功率流的方向取决于加载力矩的方向和电动机的转向,但总是从主动流向从动。当回转方向与作用在该齿轮上的圆周力方向相反时,则该齿轮为主动轮,反之则为从动轮。如图8-89所示,按图示方向加矩T0,若电动机转向为ω1,则齿轮5为主动轮,功率流方向为P1;当电动机转向为ω2时,齿轮3主动,功率流方向为P2。对于被测试减速器,当功率流从高速轴流向低速轴时,该减速器处于减速工作状态,反之则处于增速工作状态。

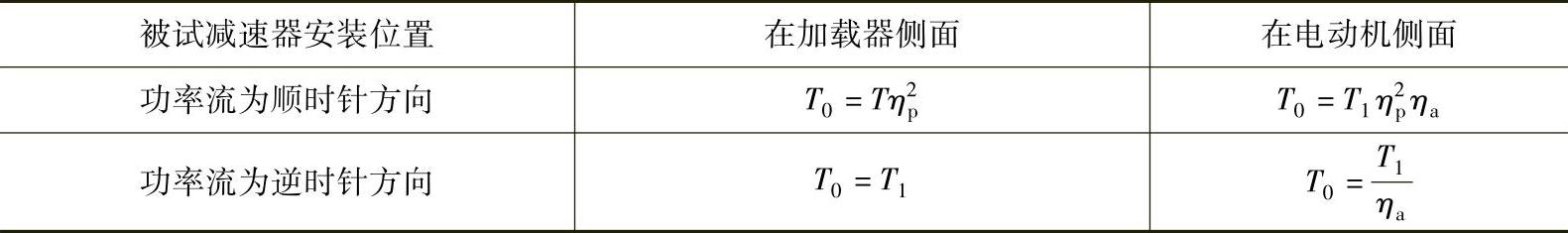

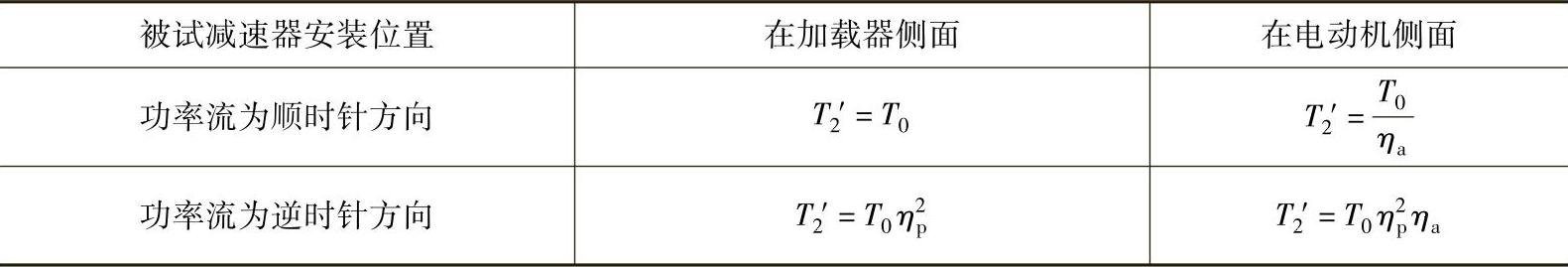

3)加载力矩T0的确定 加载力矩T0的大小应按处于减速状态的被试减速器许用输入转矩T1来确定,见表8-33。处于增速状态的被试减速器的输出转矩T2′按表8-34确定。为了可靠和准确起见,也可用扭力计(转矩仪)在运转过程中,同时测定T1和T2值。

表8-33 加载转矩T0的计算公式(www.daowen.com)

注:ηp为一被测试行星减速器的效率,ηa为试验台一个封闭齿轮箱的效率。

表8-34 增速器输出转矩T2′的计算公式

注:表中,ηp为一被测试行星减速器的效率,ηa为试验台一个封闭齿轮箱的效率。

4)电动机的转矩和被试减速器的效率 电动机的转矩Tm等于封闭系统的阻力矩,可通过平衡电动机测得。

当功率流为顺时针方向时,

当功率流为逆时针方向时,

被试减速器的效率:

当功率流为顺时针方向时,由式(8-163)得

当功率流为逆时针方向时,由式(8-164)得

试验台一个封闭齿轮箱的效率ηa按下式计算:

式中,Tm0——无被测试行星减速器时的试验台阻力,通过标定可得。

当用扭力计测转矩时,

式中 T1——行星减速器高速轴输出转矩(N·m);

T2′——行星增速器高速轴输入转矩(N·m);

ηc——测试点之间的联轴器效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。