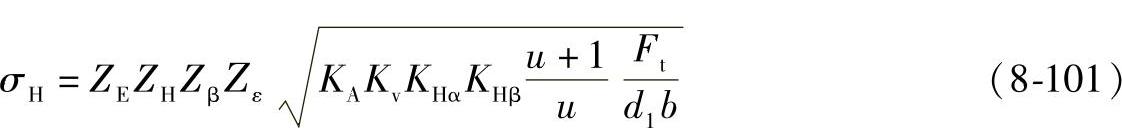

(1)计算公式

计算接触应力

许用接触应力

强度条件:应满足σH≤σHP

(2)系数的取值方法

1)使用系数KA考虑由于齿轮啮合外部因素引起附加动载荷影响的系数,见表8-17。

表8-17 使用系数KA

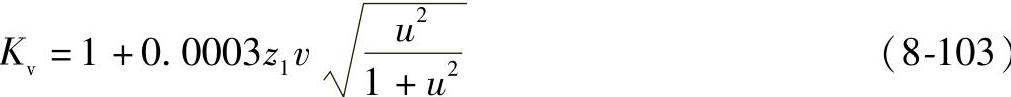

2)动载系数Kv考虑齿轮制造精度、运转速度对轮齿内部附加动载荷影响的系数。

式中 z1——齿轮副中小齿轮的齿数;

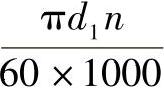

v——小齿轮的圆周线速度(m/s),v= ,其中d1为小齿轮分度圆直

,其中d1为小齿轮分度圆直

径,n为小齿轮转速(r/min);

u——齿数比,u=z2/z1。

3)接触强度和弯曲强度计算的齿向载荷分布系数KHβ、KFβ是考虑沿齿宽方向载荷分布不均匀对齿面接触应力和弯曲应力影响的系数,其计算公式如下:

KHβ=1.15+0.18(b/d1)2+0.0003b(8-104)

KFβ=(KHβ)0.9(8-105)

式中 b=min(b1,b2)。

通常KHβ=1.1~1.25。

4)接触强度和弯曲强度计算的齿间载荷分配系数KHα、KFα是考虑同时啮合的各对轮齿间载荷分配不均匀影响的系数。

KHα=KFα=1

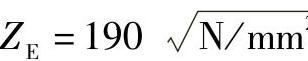

5)弹性系数ZE是考虑材料弹性模量和泊松比对接触应力的影响。对于钢制齿轮

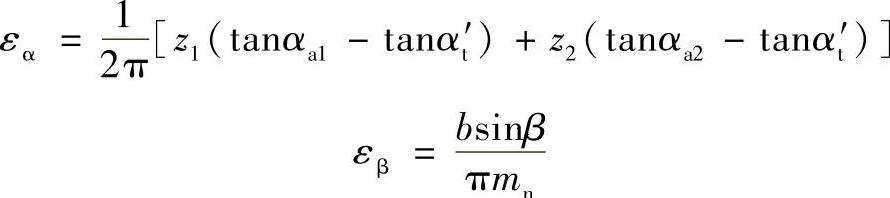

6)节点区域系数ZH是考虑节点处齿廓曲率对接触应力的影响,并将分度圆上圆周力折算为节圆上法向力的系数。根据螺旋角β,以及齿数z1、z2和变位系数x1、x2,直接查图8-48而得。

7)螺旋角系数zβ是考虑螺旋角造成的接触线倾斜对接触应力影响的系数。

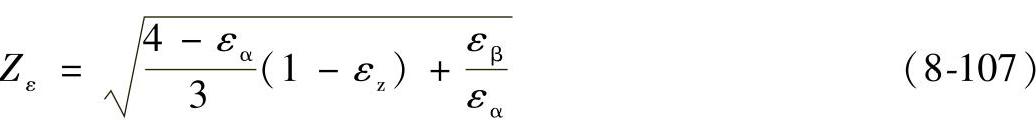

8)重合度系数Zε用以考虑重合度对单位齿宽载荷的影响。

纵向重合度εβ<1时

其中

式中 εα——端面重合度;

图8-48 节点区域影响 系数ZH图

εβ——纵向重合度;(www.daowen.com)

αa1、αa2——小、大齿轮齿顶压力角;

αt′——端面啮合角。

对于纵向重合度εβ≥1时

许用接触应力

σHlim

σHP=ZLZvZxZRZW (8-109)

SH

若材料强度σHlim不同,则大小齿轮的许用接触应力也不相同。

对于大小齿轮,系数Zv、ZL、ZR、ZW及Zx则是相同的。润滑油膜影响系数ZL、Zv、ZR,分别表示润滑油粘度、相啮合齿面间的相对速度、齿面粗糙度对润滑油膜状况的影响,从而影响齿面承载能力的系数。

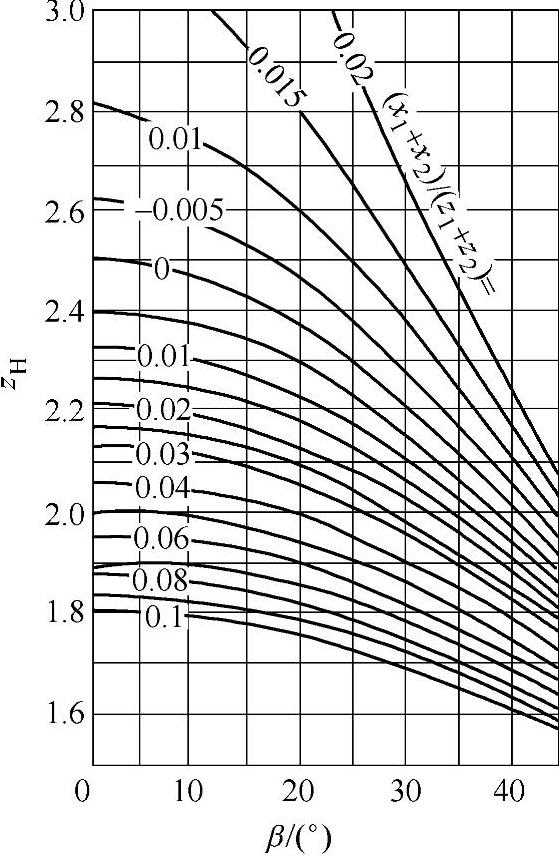

9)润滑剂系数ZL

式中 ν40——润滑油在温度40℃时的运动粘度(mm2/s)。

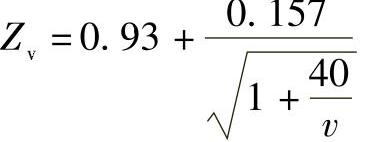

10)速度系数Zv

式中 v——小齿轮的圆周速度(m/s)。

11)表面粗糙度系数ZR

由齿轮副的平均峰顶至谷底高度Rz=(Rz1+Rz2)/2,以及齿轮比u和小齿轮的分度圆直径d1来确定。

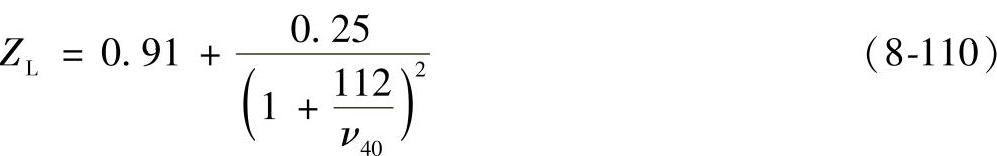

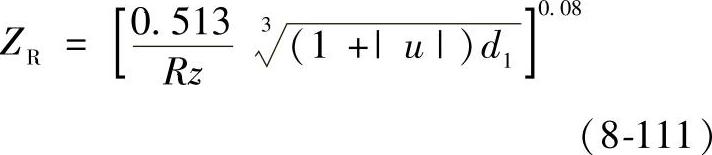

图8-49 确定σHlim

ML—对材质要求最低MQ—对材质要

求普通ME—对材质要求最高

12)工作硬化系数ZW是考虑经磨削的硬齿面小齿轮对调质大齿轮,齿面产生冷作硬化,使大齿轮许用接触应力得到提高的系数。对于大小齿轮齿面硬度相同的齿轮副,工作硬化系数为

ZW=1.0 (8-112)

13)尺寸系数Zx是考虑尺寸增大时使材料强度降低的效应。

Zx=(1.05~0.005)mnZx的限制范围为0.9≤Zx≤1

14)试验齿轮的接触疲劳极限σHlim(MPa)对于表面硬化钢制齿轮,根据齿面硬度与材质而定,σHlim的范围为1300~1650MPa,对于大小齿轮可选择材质MQ上的数值,如图8-49所示。

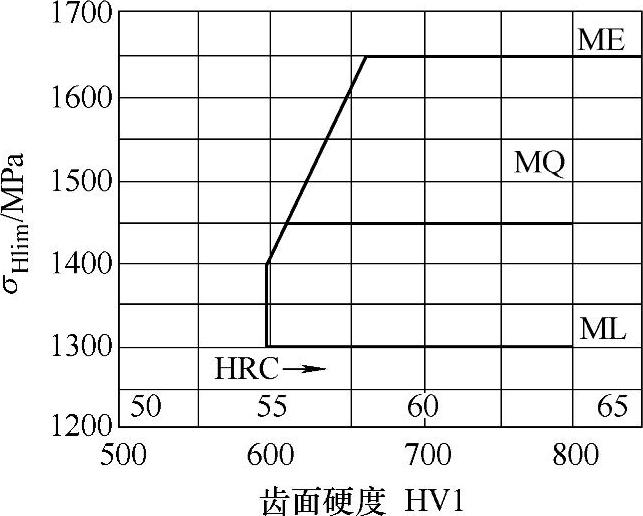

15)接触强度的安全系数SH见表8-18。

表8 - 18 最小安全系数参考值

①在经过使用验证或对材料强度、载荷工况及制造精度有较准确的数据时,可取下限值。

②一般齿轮传动不推荐采用此栏数值。

③采用此值时,可能在点蚀前先出现齿面塑性变形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。