1)试验目的与内容 通过测定传动效率,对平面二次包络环面蜗杆传动与同参数的阿基米德蜗杆传动,进行对比试验。

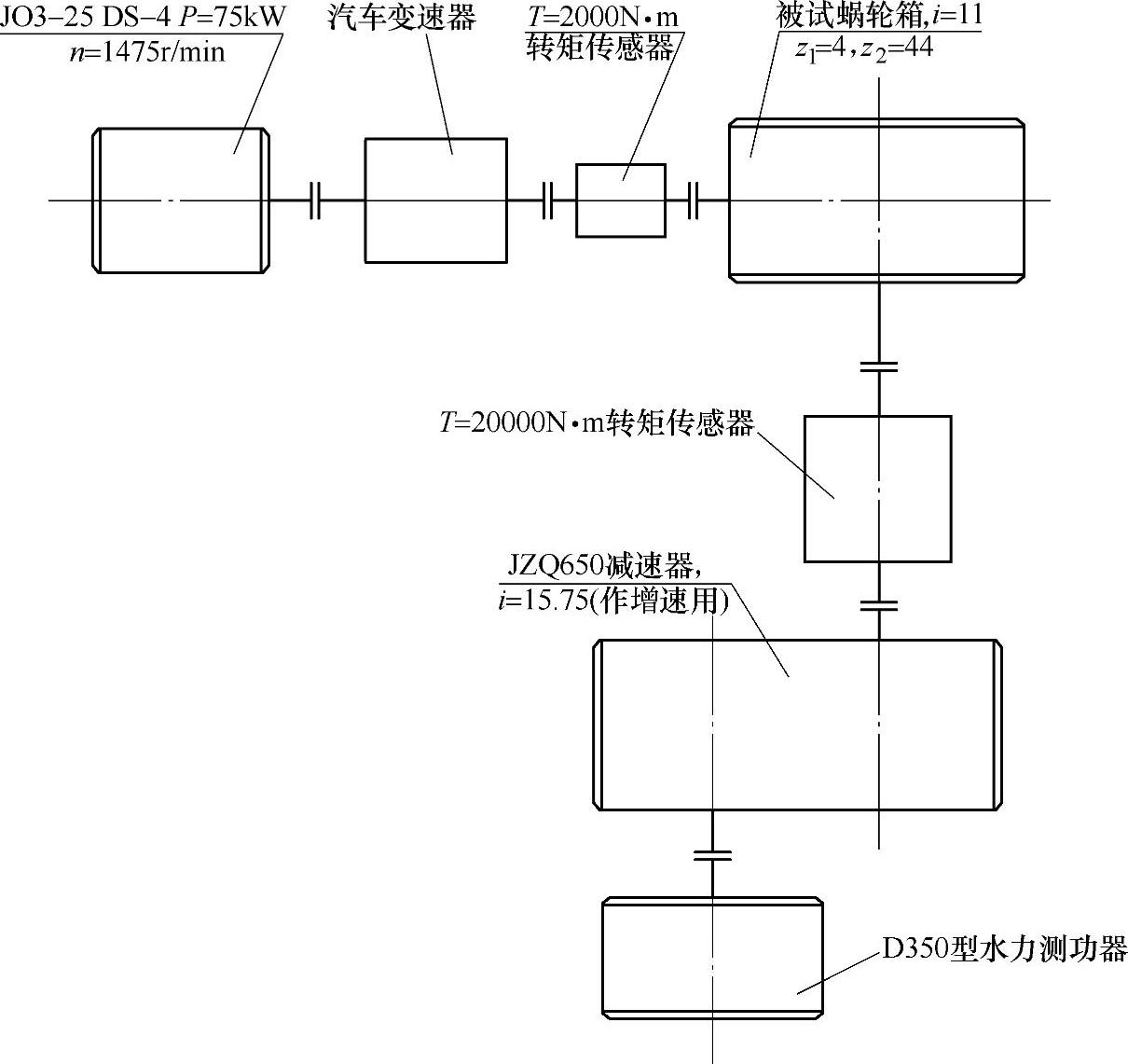

2)试验台 采用如图7-19所示的试验台。它的传动路线是:电动机→变速器→转矩传感器→被试蜗轮箱→转矩传感器→增速箱→水力测功器(负载)。

蜗杆传动效率可按下式求得,T1和T2由二次仪表PYIA型转速转矩仪直接读出。

η=P2/P1=T2/(iT1)

式中 P2、P1——输出、输入功率(kW);

i——传动比;

T2、T1——输出、输入转矩(N·m)。

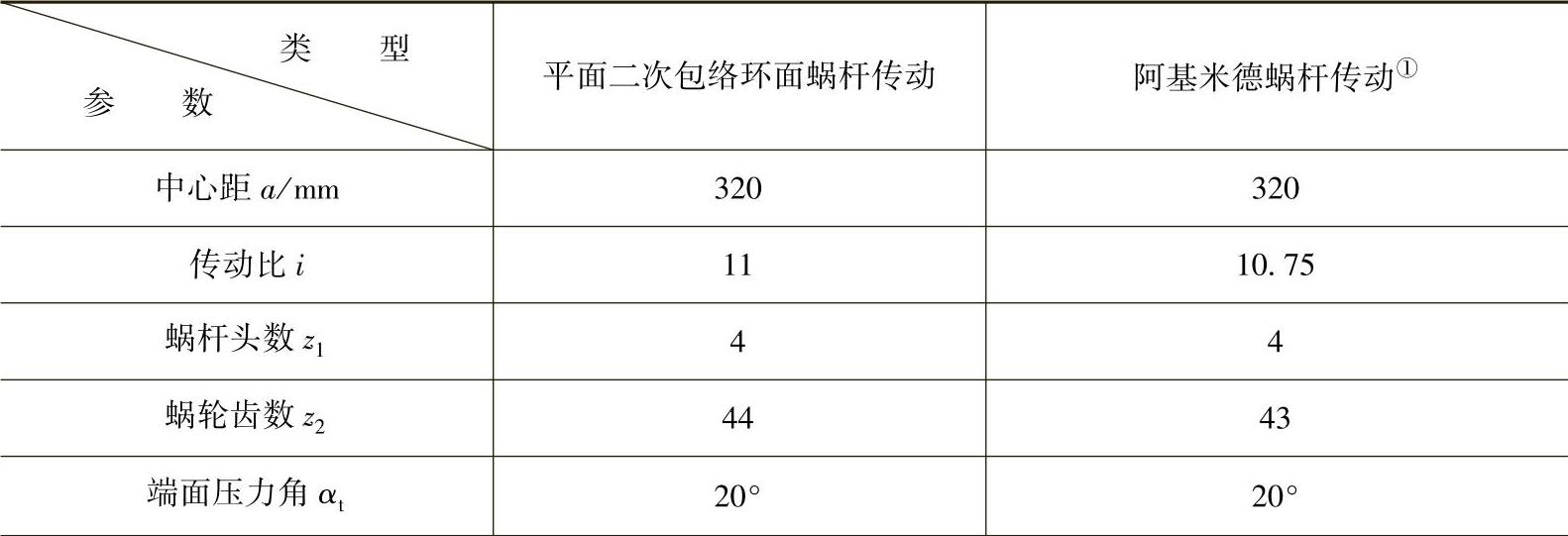

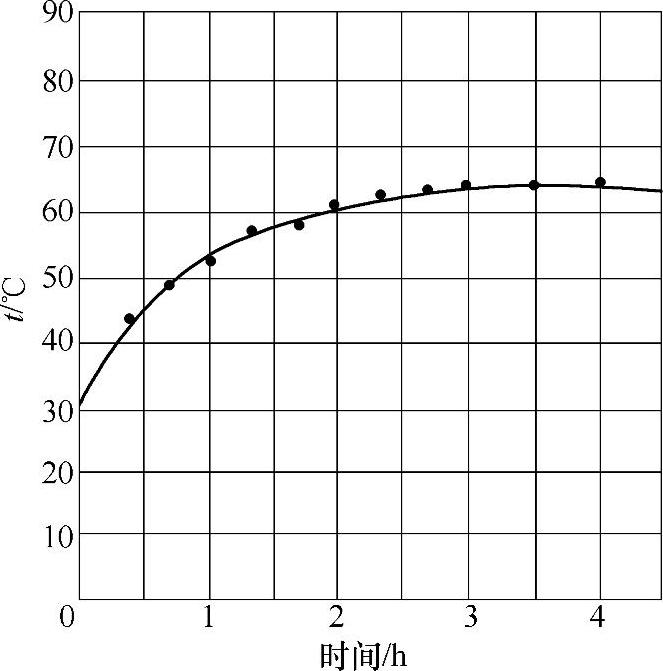

3)试件 试件主要参数见表7-49。

4)试验条件 蜗杆下置,用120号蜗轮油润滑,分别在1475r/min和870r/min两种蜗杆转速下进行试验。

图7-19 水力测功器加载开式试验台

表7-49 试件主要参数

(续)

①蜗轮轮齿中部开有“油函”。

试验时载荷和加载时间应按下面两个条件确定:

①从承载能力观点出发,载荷必须达到设计额定值,本次试验输入额定转矩T1=800N·m。

②从正常运行观点出发,确定试验时间的原则是:在额定载荷下,润滑油油温不再继续上升,即达到热平衡状态为止。许用温升Δt=60~70℃,当试验环境温度为20℃时,则允许润滑油油温为80~90℃,但要处于热平衡状态。

试验过程中,注意温升变化情况,如发现温度急剧上升或有冒烟现象(通过透气孔观察),或转矩仪载荷波动大,则应立即停车,及时分析,并作相应处理,同时注意接触斑点的大小及部位,注意啮合间隙大小与窜动。

跑合是蜗杆传动最终共轭成形的一种必要手段。跑合过程中应随时注意观察,蜗轮轮齿啮入端接触,不易形成油膜,在这种情况下便应立即停车,铲刮蜗轮轮齿齿面,使接触斑点移向轮齿中部和啮出端。(www.daowen.com)

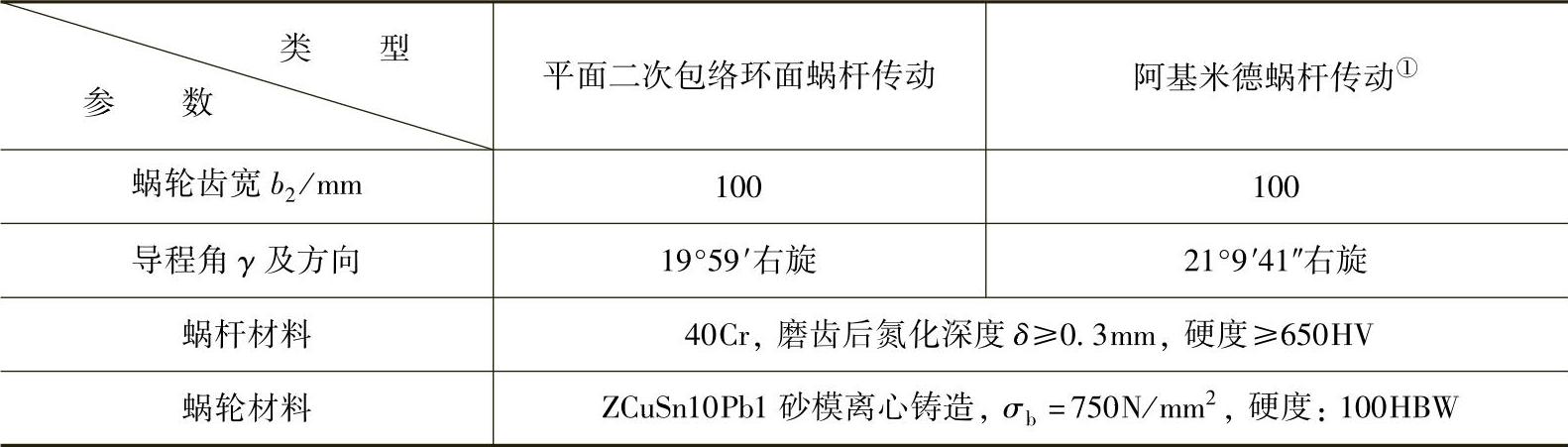

5)试验结果与分析 试验结果如图7-20~图7-25所示。

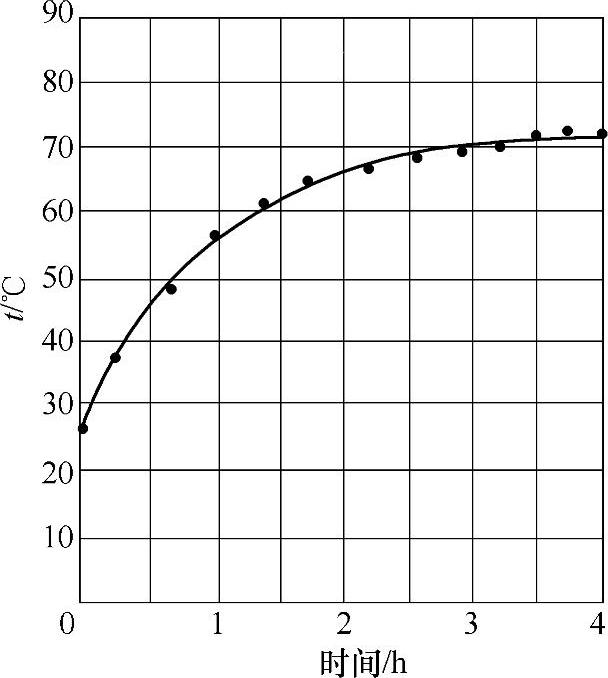

图7-20 平面二次包络环面蜗杆传动空载跑合时温升曲线(输入轴转速n1=1475r/min时)

图7-21 阿基米德蜗杆传动空载跑合时温升曲线(输入轴转速n1=1475r/min时)

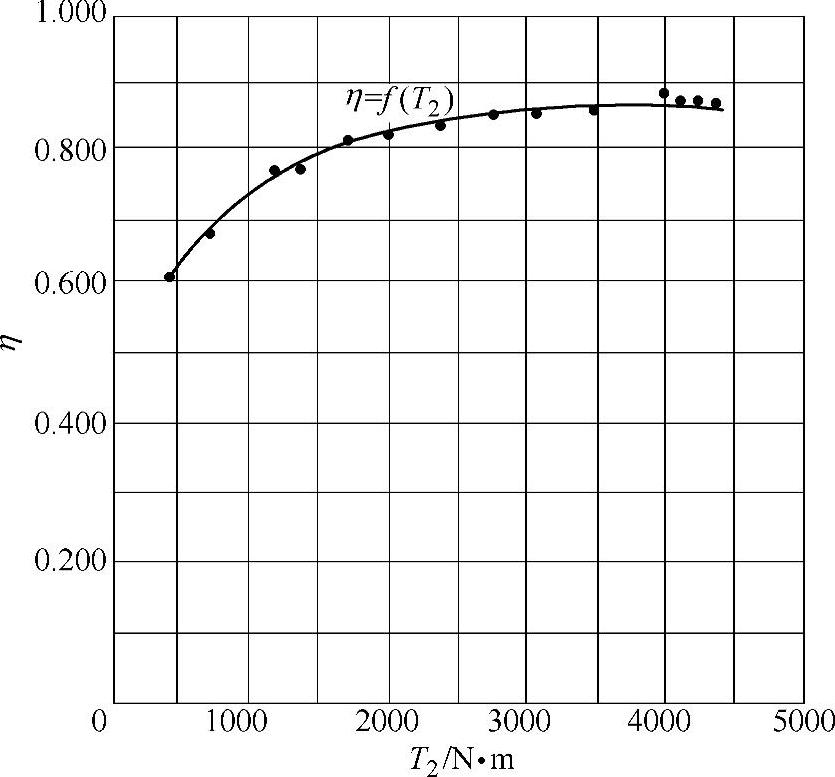

图7-22 平面二次包络环面蜗杆传动效率与输出转矩关系曲线 (输入轴转速n1=1475r/min时)

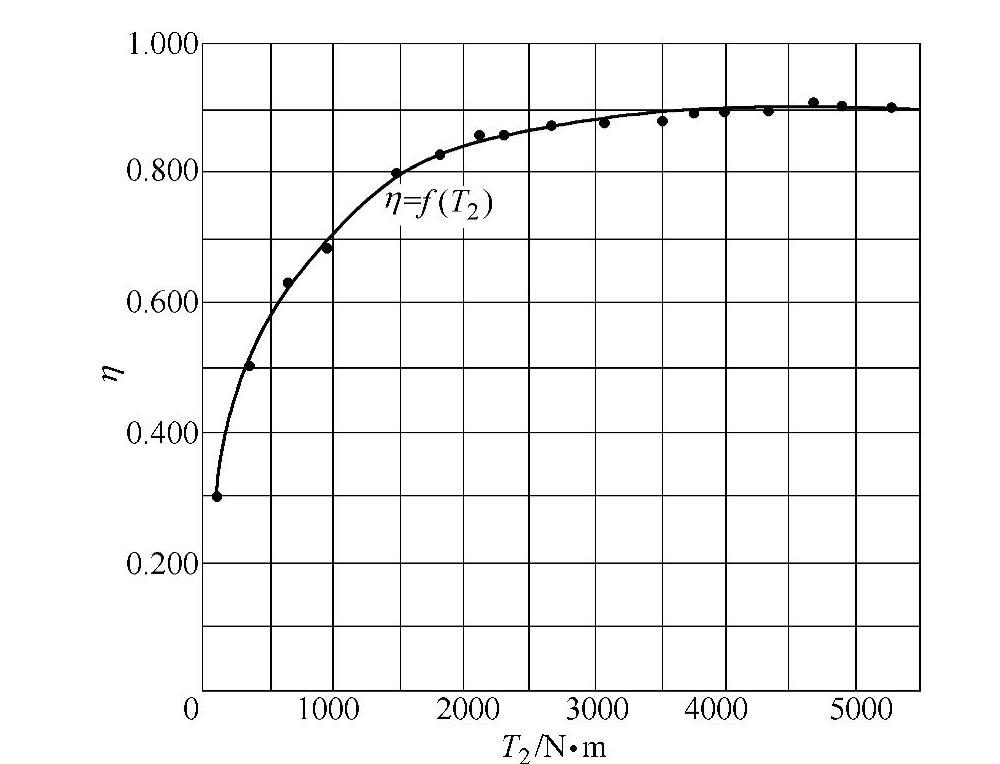

图7-23 阿基米德蜗杆传动效率与输出转矩关系曲线 (输入轴转速n1=1475r/min)

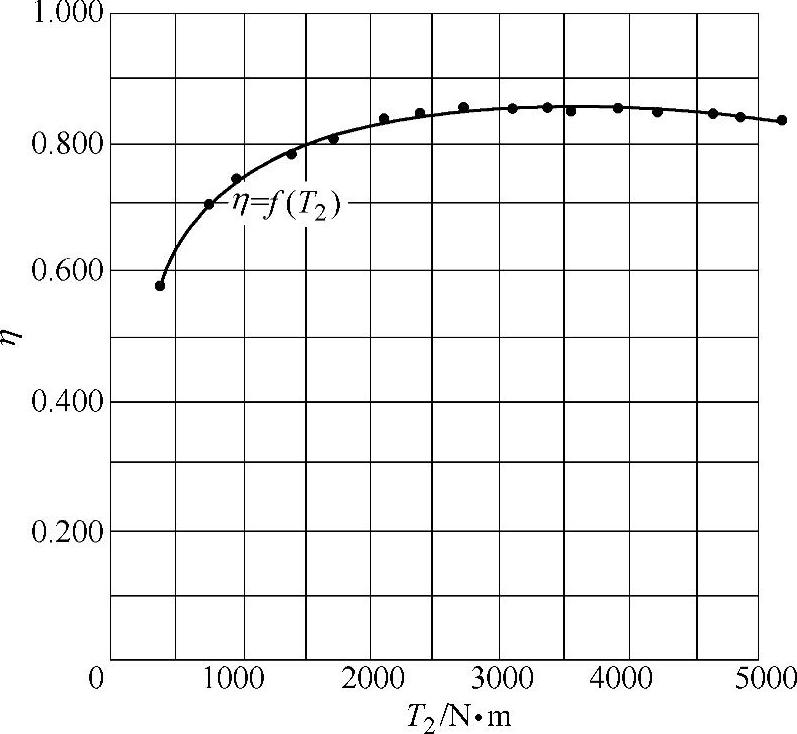

通过对比试验可得出如下结论:

①平面二次包络环面蜗杆传动在空载运转,输入轴转速n1=1475r/min条件下,热平衡油温为64℃,而阿基米德蜗杆传动为72℃。由此可见,由于平面二次包络环面蜗杆传动具有良好的润滑条件,所以温升较阿基米德蜗杆传动低。

②在输入轴转速n1=1475r/min时,测得平面二次包络环面蜗杆传动的最高效率ηmax=0.926,而阿基米德蜗杆传动ηmax=0.871;当输入轴转速n1=870 r/min时,测得平面二次包络环面蜗杆传动的最高效率ηmax=0.900,而阿基米德蜗杆传动ηmax=0.854。由此可见,平面二次包络蜗杆传动效率比阿基米德蜗杆传动效率高5%左右。

图7-24 平面二次包络环面蜗杆传动效率与输出转矩关系曲线 (输入轴转速n1=870r/min)

图7-25 阿基米德蜗杆传动效率与输出转矩关系曲线 (输入轴转速n1=870r/min)

③阿基米德蜗杆在车床上用梯形车刀加工、制造和检验方便。刀具切削刃面必须通过蜗杆轴线,与加工梯形螺旋类似。此种蜗杆难以磨削,因此精度不高,而蜗杆导程角大时,车削较困难。平面二次包络环面蜗杆传动,蜗轮齿面能够用简单的曲面——平面(平面齿轮,齿形为梯形直线齿廓),因为母面选择恰当,磨削蜗杆时使用平面砂轮表面与所选母面原理上一致,可容易地对蜗杆实现完全符合其形成原理的精确磨削,从而提高传动的精度,并采用硬齿面蜗杆,同时接触面积大,因此比阿基米德蜗杆传动承载能力高。

④阿基米德蜗杆传动,由于在蜗轮齿面中央及附近区Ω=0°或接近于零,接触线形状不利形成液体动压油膜,基本上属于边界润滑状态。平面二次包络环面蜗杆传动,蜗杆不经“修整”便可获得双线接触,多齿啮合,Ω≈90°,易建立液体动压油膜,所传动效率和承载能力都比阿基米德蜗杆传动高。

综上所述,平面二次包络蜗杆传动比同参数的阿基米德蜗杆传动效率和承载能力都高,是一种性能较好的新型蜗杆传动,应予以大力推广应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。