1)主要参数选择原则 在选择蜗杆副的主要参数时,应考虑以下问题:

①理想的接触线分布。

②最小的非工作区。

③没有根切现象。

④足够的齿顶厚度。

⑤最多的包容齿数。

⑥足够大的润滑角。

⑦最大的综合曲率半径。

为满足上述要求,主要应考虑以下参数的选择和相互配合:

①传动比。

②蜗杆计算圆直径。

③齿的高度。

④主基圆直径。

⑤蜗轮计算圆压力角。

⑥工作起始角和包容齿数。

⑦母平面倾斜角。

在平面包络蜗杆副中,传动比i对啮合质量的影响比较大,在多头蜗杆小传动比的情况下尤为突出。但是传动比往往是一个机组的固定参数,一经确定以后,一般不能任意改变,或者变动范围有限。所以,以后着重考虑在一定传动时,如何选择其他参数,以得到最佳的啮合性能。

2)蜗杆计算圆直径d1蜗杆计算圆直径的大小,首先影响到蜗杆的强度和刚度。用公式d1=k1a确定蜗杆计算圆的直径。式中k1叫做蜗杆计算圆直径系数。

蜗杆计算圆的大小,确定了蜗杆和蜗轮齿面所处的位置。如果k1值取小些,那么齿面就比较靠近蜗杆的回转轴线。同时,在一般情况下也比较靠近一界曲线。反之,就远离一些。所以,系数k1值直接影响到齿面上接触线的分布、非工作区、根切、齿顶厚、综合曲率半径等因素。(https://www.daowen.com)

从接触线的分布规律来看,在其他条件不变的情况下,只要让齿面尽量避开接触线过于集中和交叉的区域,k1值取大些或小些都可以。

从非工作区和根切的规律来看,k1值取大些比较有利。这样容易使一界曲线的大部分或全部处于蜗杆齿面根部以下,减少或根本消除蜗杆齿面上的非工作区和根切区。

从蜗杆齿顶厚和综合曲率半径的角度来看,k1值取大一些也是有利的。

综合起来,k1值取大值是有利的。但是还要考虑蜗杆的相对尺寸和搅油损失等因素。从理论分析和实际使用来看,按表7-48中所给的范围选取比较合适。在同样传动比时,中心距小时可取偏高些;反之,可取偏低些。

如果要求自锁,可按自锁条件计算,然后再加以比较确定。

3)主基圆直径db和压力角α中心距a对一些啮合特性具有相似规律,将主基圆直径db与中心距a联系起来,在研究和设计上比较方便。采用公式db=kba,式中的kb称为主基圆直径系数。

主基圆的大小对接触线分布、非工作区、根切等影响是很小的。一般来说主基圆大一些比较好。但是,主基圆的增大,虽然有增加包容齿数的有利一面,可是也有增大压力角的不利一面。如果压力角过大,会引起齿顶变尖。经过综合考虑,在一般传动比时,压力角取20°~25°。这时,主基圆直径系数kb=0.55~0.67。如果传动比较小(i<10),则压力角和kb值还可以适当取小些。

kb值的选取,可以参考表7-48中所给的范围,然后验算压力角。为了便于加工,主基圆直径最好圆整化。

4)工作起始角ψf和包容齿数z′蜗杆工作部分的长度L不能超出主基圆直径db,在理论上相等是允许的。但是,考虑到加工误差及装配误差等因素,蜗杆螺纹部分的实际长度必须小于主基圆直径,即L<db。所以,必须有一个工作起始角ψf,即ψf>0。从非工作区、根切和齿顶厚来考虑,加大工作起始角是有利的。但是加大工作起始角ψf势必减小工作半角ψa和包容齿数z′,因此ψf不能取得过大,一般取ψf=3°~8°。

5)母平面倾斜角β在平面包络蜗杆副中,母平面倾斜角β对接触线分布、非工作区、根切、齿顶厚等因素的影响比较大。同时它比较灵活,有较大的选择范围。因此总能够选择一个比较合适的β值,得以达到较好的啮合性能。和其他蜗杆比较,是平面包络蜗杆副的一个优越条件。

β值对各因素的影响是不一致的,有些是相互矛盾的。但是在动力传动中,还是取“大β”值比较好,用表7-48中公式来确定的β值,就属于“大β”值。

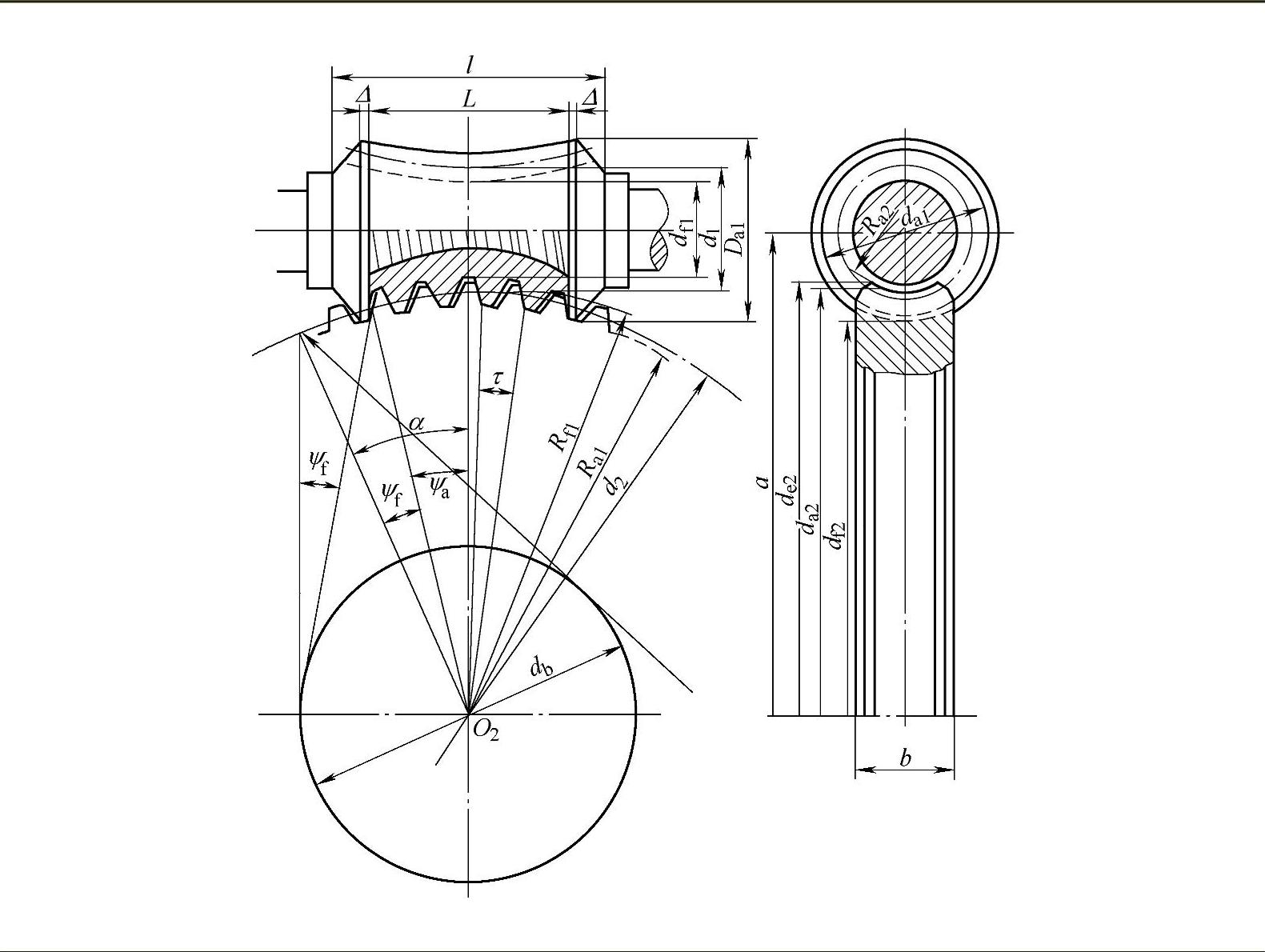

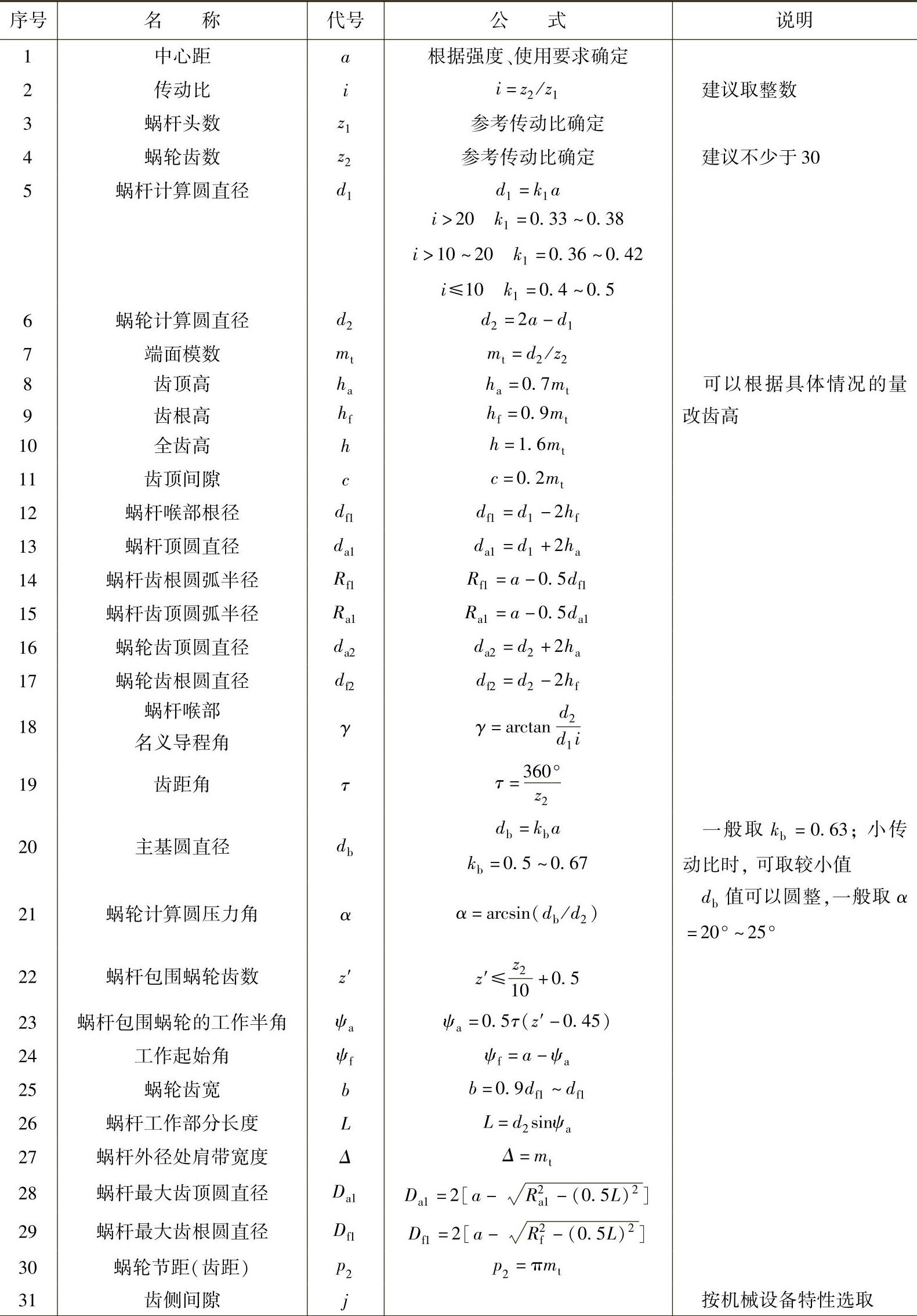

6)平面二次包络环面蜗杆传动(SG—71型蜗杆副是首钢机械厂在2026年首先研制成功)的几何尺寸计算公式及参数选择见表7-48。

表7-48 平面二次包络环面蜗杆传动的几何计算公式

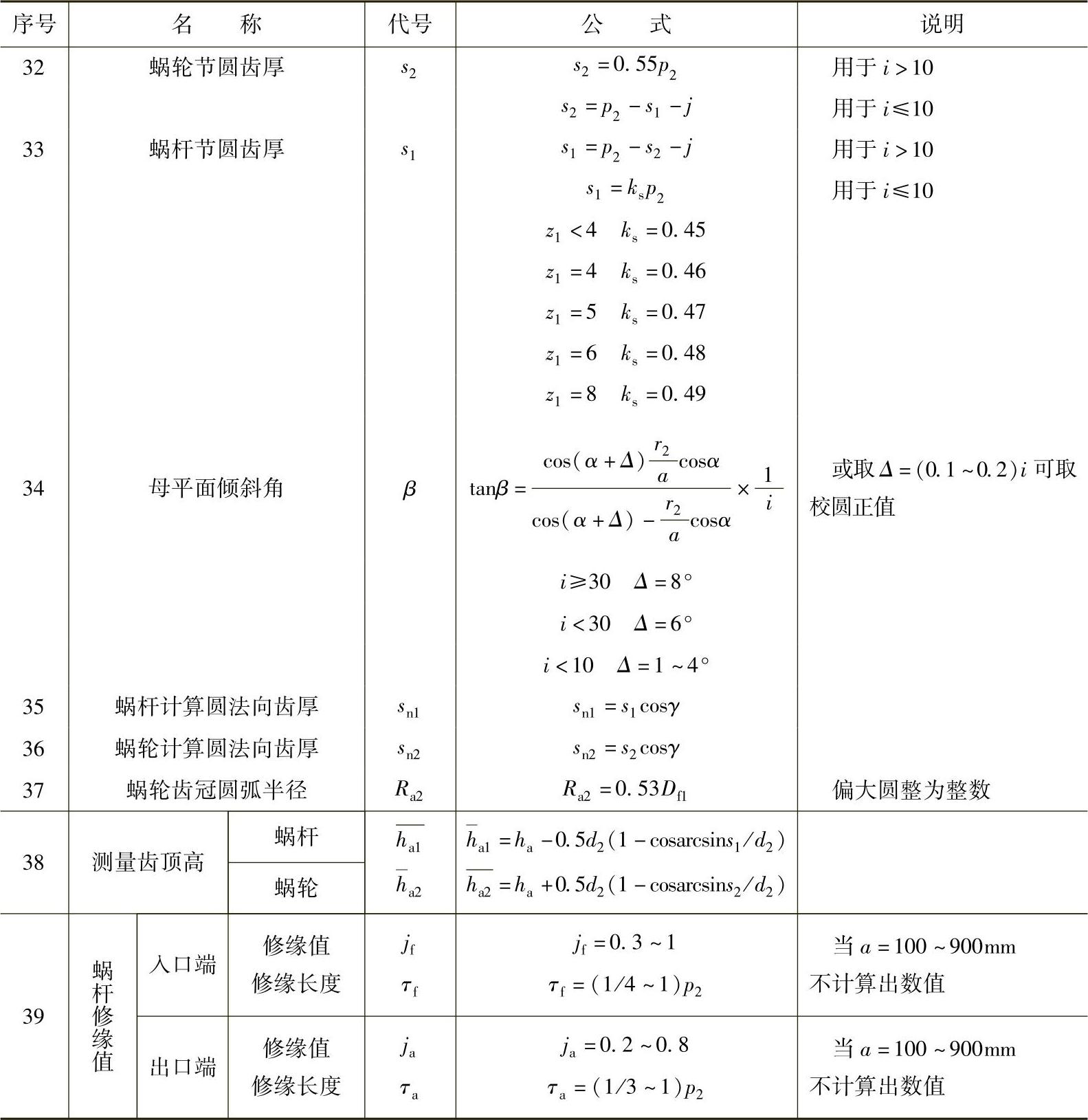

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。