这种蜗杆传动比ZC3蜗杆传动,承载能力高30%,效率高4%。我国圆弧圆柱蜗杆减速器(JB/T 7935—1999)就是采用这种蜗杆。

(1)基本齿廓

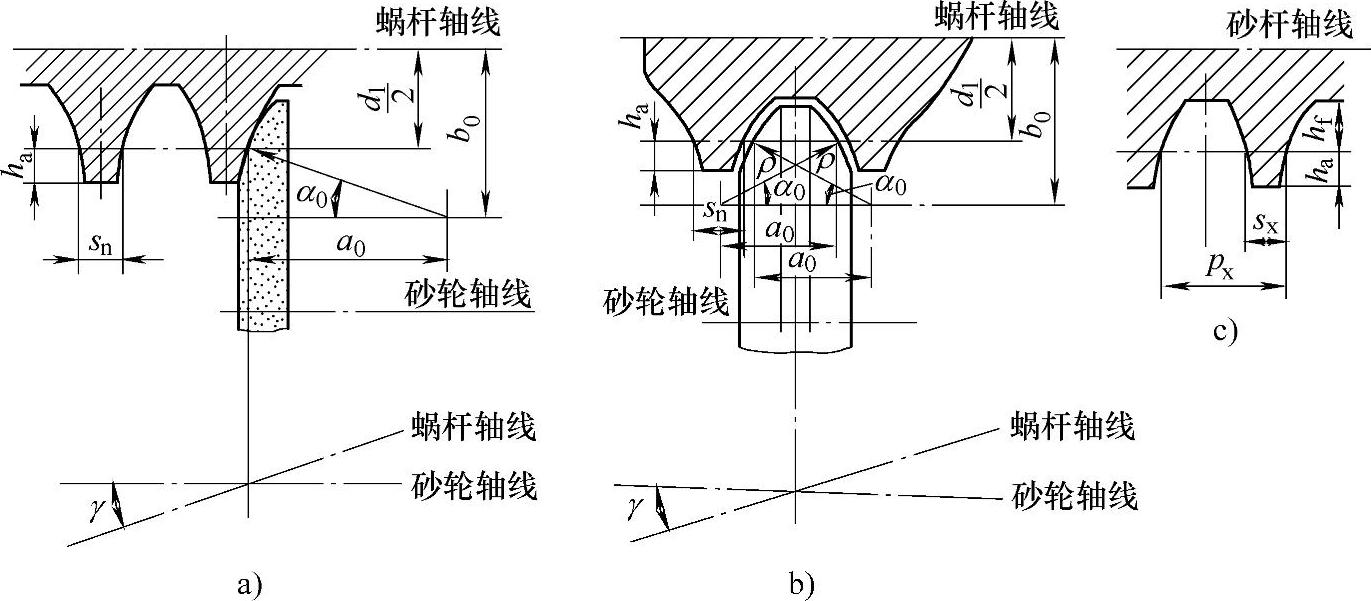

蜗杆法截面齿廓为基本齿廓,圆环面砂轮包络成形,在法截面和轴截面内的参数要符合下列规定(图7-15):

1)砂轮轴线与蜗杆轴线的公垂线,对单面砂轮单面磨削(图7-15a)通过分圆点;对双面砂轮两面依次磨削通过砂轮对称中间平面(图7-15b)。

图7-15 基本齿廓

a)单面砂轮单面磨削 b)双面砂轮两面依次磨削 c)轴截面齿廓

2)砂轮轴线与蜗杆轴线的交角Σ等于蜗杆的导程角γ。

3)砂轮轴截面圆弧半径ρ为:当m≤10mm时,ρ=(5.5~6)m;当m>10mm时,ρ=(5~5.5)m。

4)砂轮轴截面齿形角α0=23°±0.5°。

5)齿顶高ha为:当z1≤3时,ha=m;z1>3时,ha=(0.85~0.95)m。

6)顶隙c≈0.16m。

7)轴向齿距px=πm。

8)轴向齿厚sx1=0.4πm。

9)法向齿厚sn1=0.4πmcosγ。

10)砂轮圆弧中心坐标:

11)齿顶倒圆、圆角半径不大于0.2m。

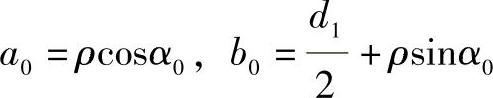

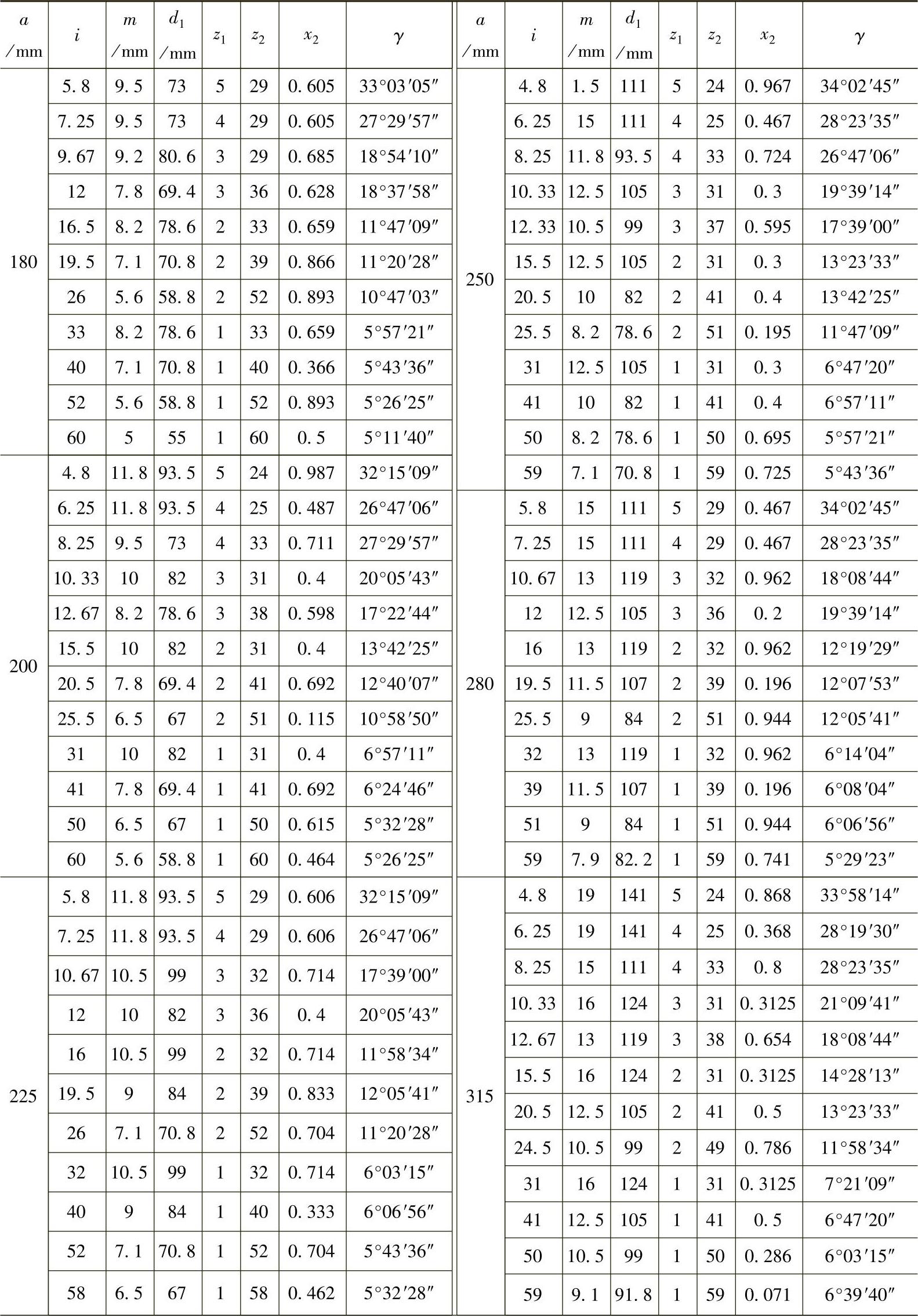

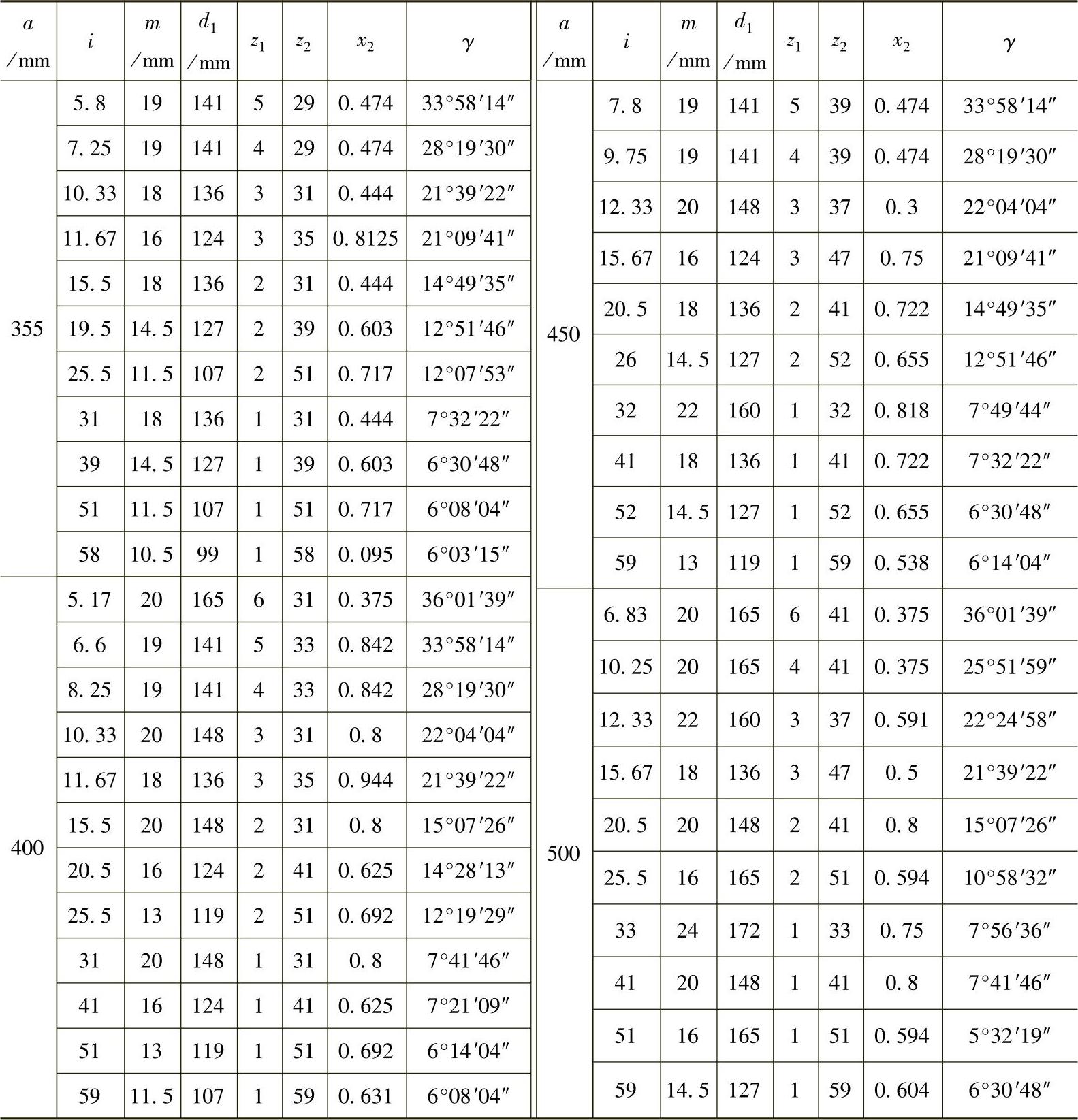

(2)传动参数的匹配(见表7-40)

蜗轮的变位系数x2荐用范围0<x2≤1,常用x2=0.7~1。

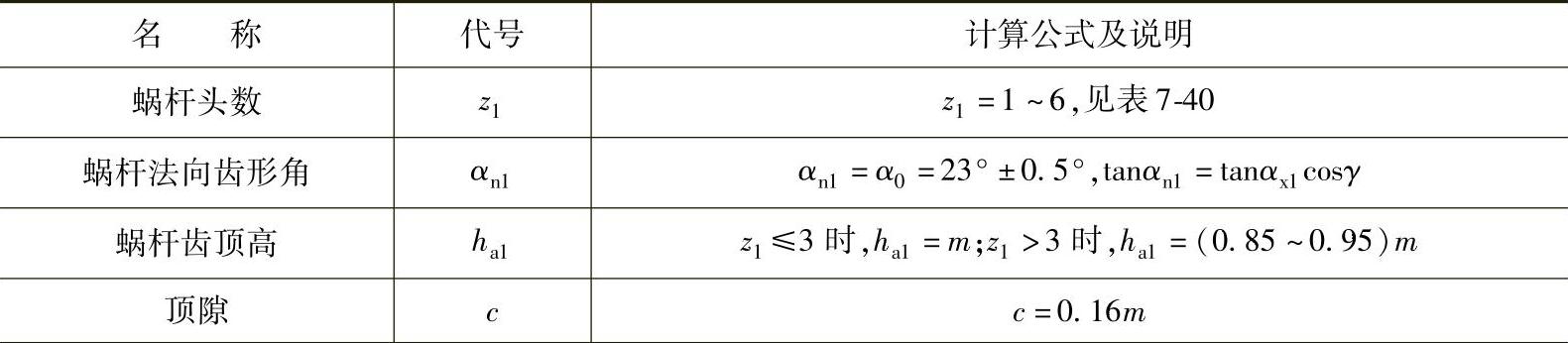

表7-40 圆环面包络圆柱蜗杆(ZC1)传动参数匹配(JB/T 7935—1999)

(续)

(续)

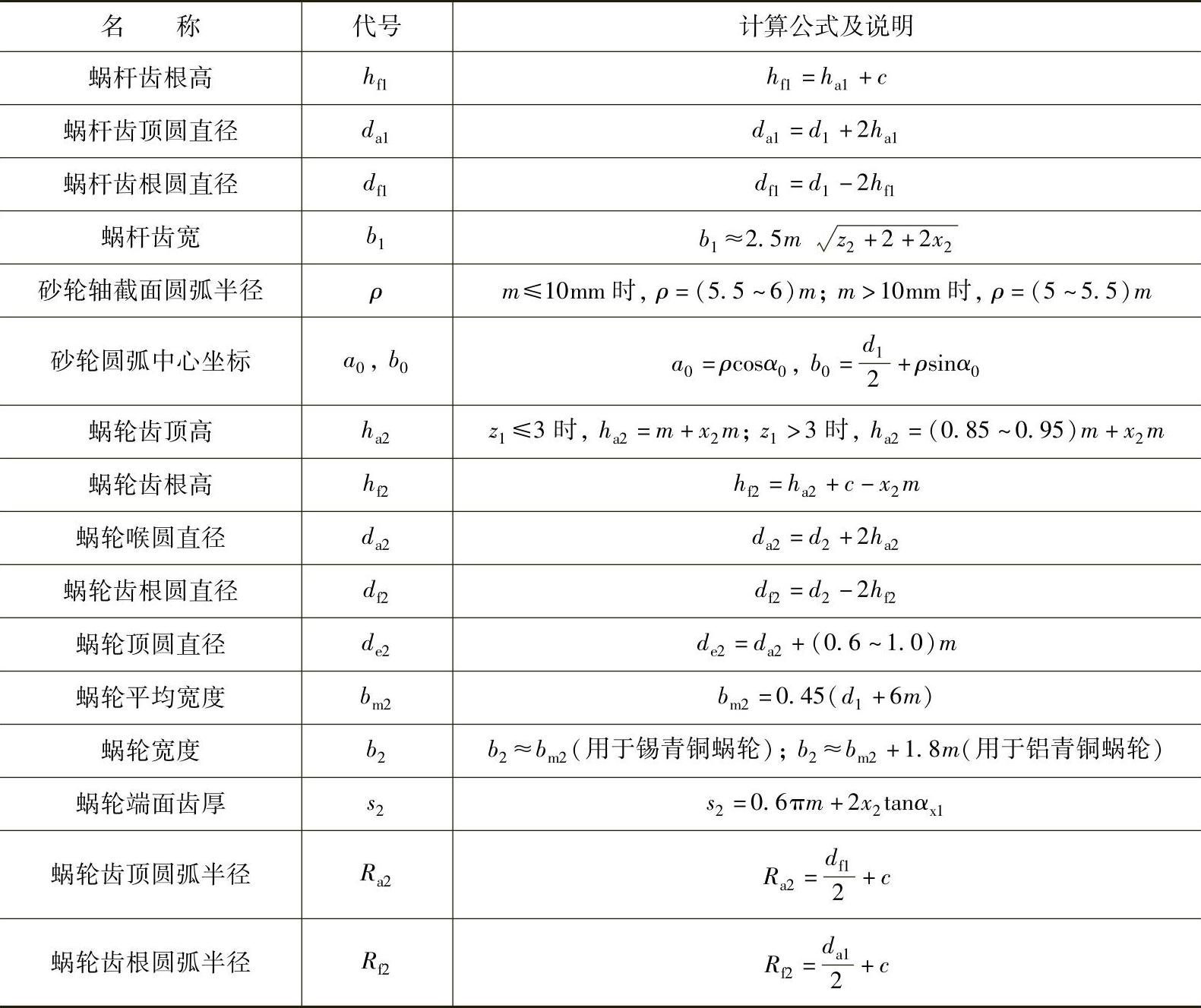

(3)环面包络圆柱蜗杆(ZC1)传动的几何尺寸计算

ZC1蜗杆传动除表7-41所列几点外,其他与ZC3蜗杆传动的几何尺寸计算一样。可按表7-39所列公式计算,但需将表中所指表7-38改为表7-40。

表7-41 ZC1蜗杆传动的几何尺寸计算

(续)

(4)ZC1蜗杆传动承载能力计算

有关传动的齿上受力分析、滑动速度见表7-10。

1)ZC1蜗杆传动的设计 已知条件:输入功率P1,输入轴的转速n1,传动比i(或输出轴转速n2)以及载荷变化情况等。

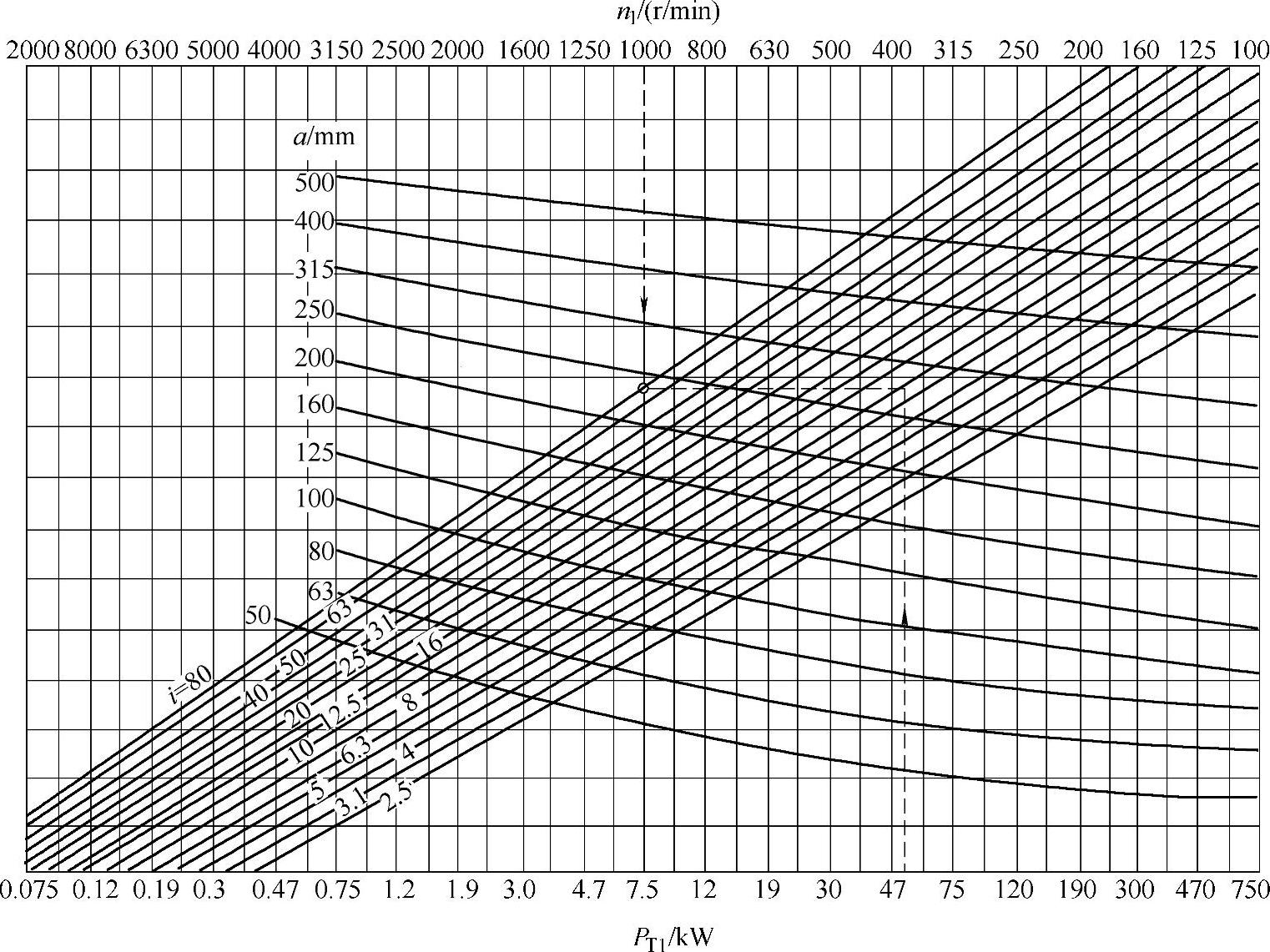

根据P1、n1和i按图7-16初定减速器的中心距a,查表7-40确定蜗杆传动的主要参数,再按环面包络圆柱蜗杆(ZC1)计算传动的几何尺寸。

若传动连续工作,减速器的尺寸往往取决于热平衡的功率PT1的计算。此时,应按图7-17初定减速器的中心距a,然后再按上述的方法确定蜗杆传动的主要参数和几何尺寸。

2)齿面接触疲劳强度的安全系数校核 安全系数校核公式为

式中 σH——齿面接触应力(MPa),见式(7-13);

σHlim——蜗轮材料的接触疲劳极限(MPa),见式(7-16);

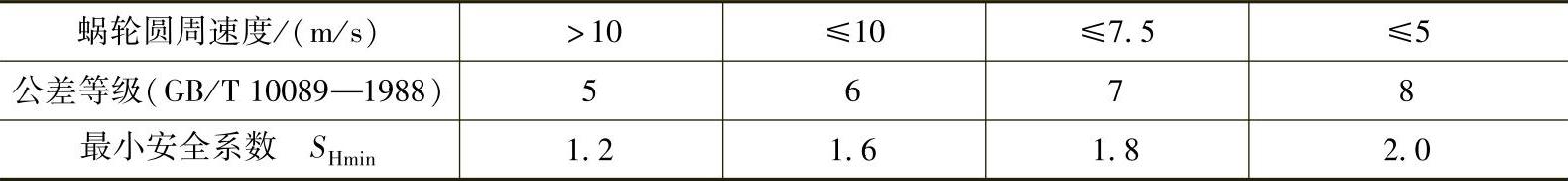

SHmin——最小安全系数,见表7-46。

图7-16 齿面疲劳强度估算线图

注:本线图是按经磨削加工淬硬的钢质蜗杆与锡青铜蜗轮制定的。

在其他条件时,可传递的功率P1随σHlim增减而增减。

例:P1=53kW,n1=1000r/min,i=10,沿图中虚线查得a=210mm。

齿面接触应力

式中 Ft2——蜗轮平均圆的切向力;

Zm——系数;

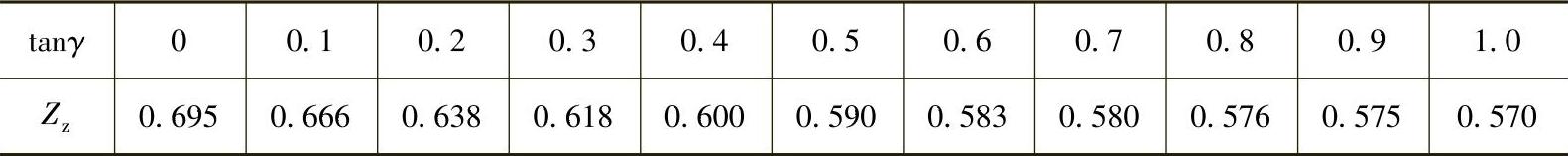

Zz——齿形系数,查表7-42;

bm2——蜗轮平均宽度(mm)。(https://www.daowen.com)

表7-42 齿形系数Zz

图7-17 热平衡功率的估算线图

注:本线图是按蜗杆上装有风扇制定的。

例:P1=53kW,n1=1000r/min,i=10,沿图中虚线查得a=235mm。

蜗轮材料的接触疲劳极限为

σHlim=σ′Hlimfhfnfw≤σ′Hlim (7-16)

式中 σ′Hlim——蜗轮材料的接触疲劳极限的基本值,见表7-43;

fh——寿命系数,见表7-44;

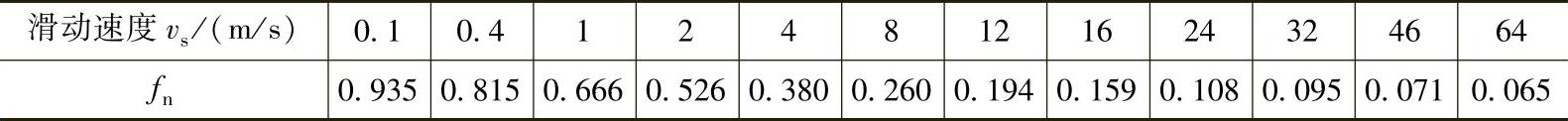

fn——速度系数,当转速不变时,fn值见表7-45;当转速变化时,fn值用式(7-17)计算,式中设时间为h′,转速为n′;时间为h″,转速为n″;…,按表7-45查得相应的速度系数为f′n,f″n,…,则平均转速系数fn为

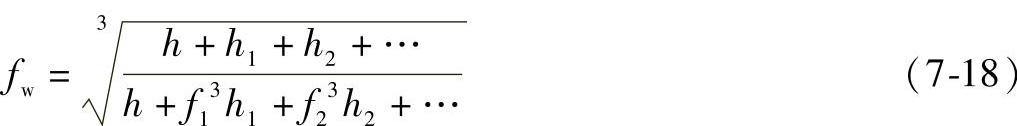

fw——载荷系数,当载荷平稳时fw=1;当载荷变化时,设整个工作时间为h,名义载荷为T,其中h1时间对应的载荷为f1T,h2时间对应的载荷为f2T,…,则载荷系数为

表7-43 蜗轮材料接触疲劳极限的基本值σ′Hlim

表7-44 寿命系数fh

表7-45 速度系数fn

表7-46 推荐最小的安全系数(用于动力传动)

3)蜗轮齿根强度的安全系数校核 齿根强度的安全系数为

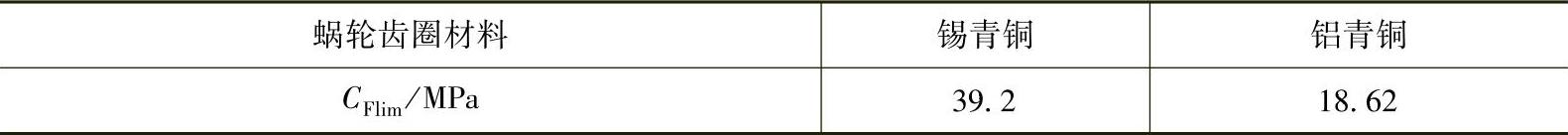

式中 CFlim——蜗轮齿根应力系数极限,见表7-47;

CFmax——蜗轮齿根最大应力系数(MPa),按下式求之:

式中 Ft2max——作用于蜗轮平均圆上最大切向力(N);

b(2——蜗轮齿弧长,蜗轮齿圈为锡青铜时,b(2≈1.1b2;为铝青铜时,b(2≈1.17b2。

表7-47 蜗轮齿根应力系数极限

有关圆弧圆柱蜗杆轴的强度、刚度以及其蜗杆、蜗轮的结构,基本上与普通圆柱蜗杆传动相同。

(5)ZC1蜗杆传动设计实例

【例7-2】 设计搅拌机(搅拌的物料密度均匀)传动装置所用的ZC1蜗杆减速器。已知:输入功率P1=60kW,转速n1=1000r/min,传动比i≈10,载荷平稳,每天连续工作8h,起动时过载系数为2,要求工作寿命为5年,每年工作300天。

解

1)初步估算传动的中心距 蜗杆材料为35CrMo,表面淬火,经磨齿。蜗轮齿圈材料为ZCuSn10P1。

按齿面接触强度的要求,查得中心距a=225mm。

按热平衡条件,在蜗杆轴上装风扇,查图7-17得中心距a=250mm。应按此中心距设计减速器。

2)确定传动主要的几何尺寸 按表7-40,当a=250mm,i=10.33,得m=12.5mm,d1=105mm,z1=3,z2=31,x2=0.3,γ=19°39′14″。

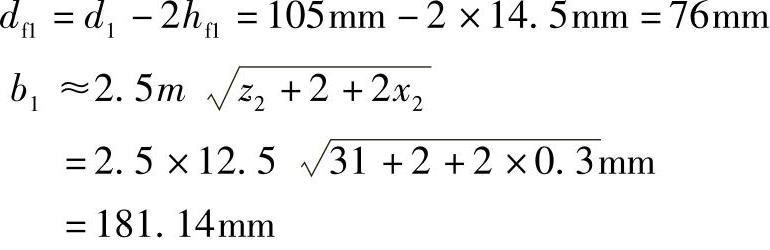

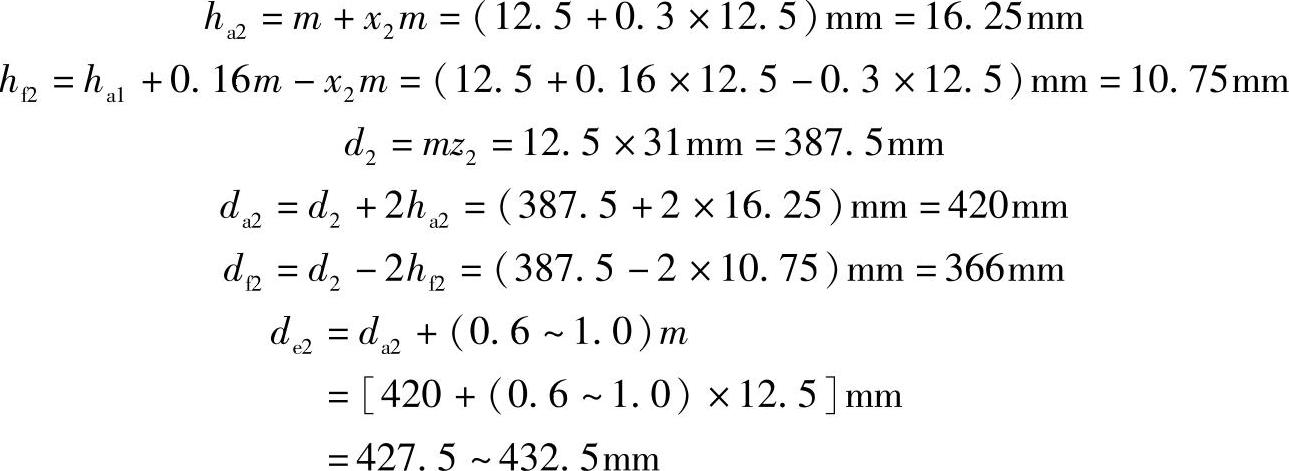

按表7-39及表7-41求其他几何尺寸。

xn1=23°;ha1=m=12.5mm;hf1=ha1+c=12.5mm+0.16×12.5mm=14.5mm;da1=d1+2ha=105mm+2×12.5mm=130mm

取b1=182mm

取de2=430mm

3)齿面接触疲劳强度校核

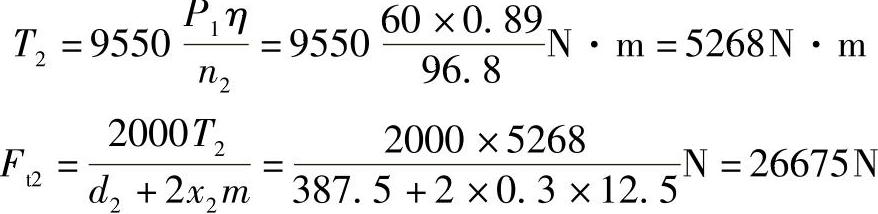

①求传动效率η

②求作用在齿上的切向力Ft2

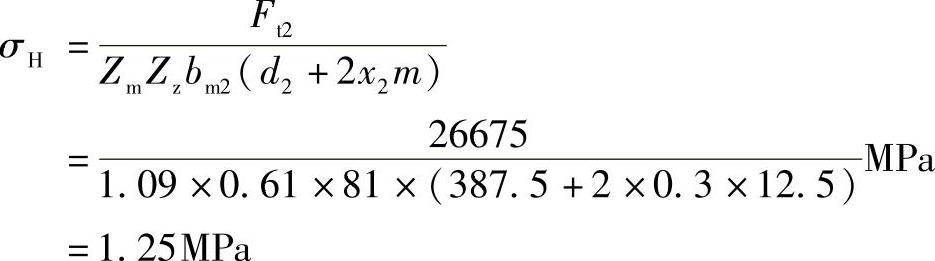

③求齿面上的接触应力

按式(7-13)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。