蜗杆与蜗轮齿面间滑动速度较大,蜗杆传动的失效形式主要是蜗轮齿面的点蚀、磨损和胶合,有时也出现蜗轮轮齿齿根折断。因此,对闭式传动,一般按齿面接触强度设计,条件性地考虑蜗轮齿面胶合和点蚀强度;只是当z2>80~100,或蜗轮负变位时,才进行蜗轮轮齿齿根强度验算。另外,蜗杆传动热损耗较大,应进行散热计算。对开式传动按蜗轮轮齿齿根强度设计,用降低许用应力或增大模数的办法加大齿厚,来考虑磨损的储备量。对蜗杆需按轴的计算方法校核其强度和刚度。

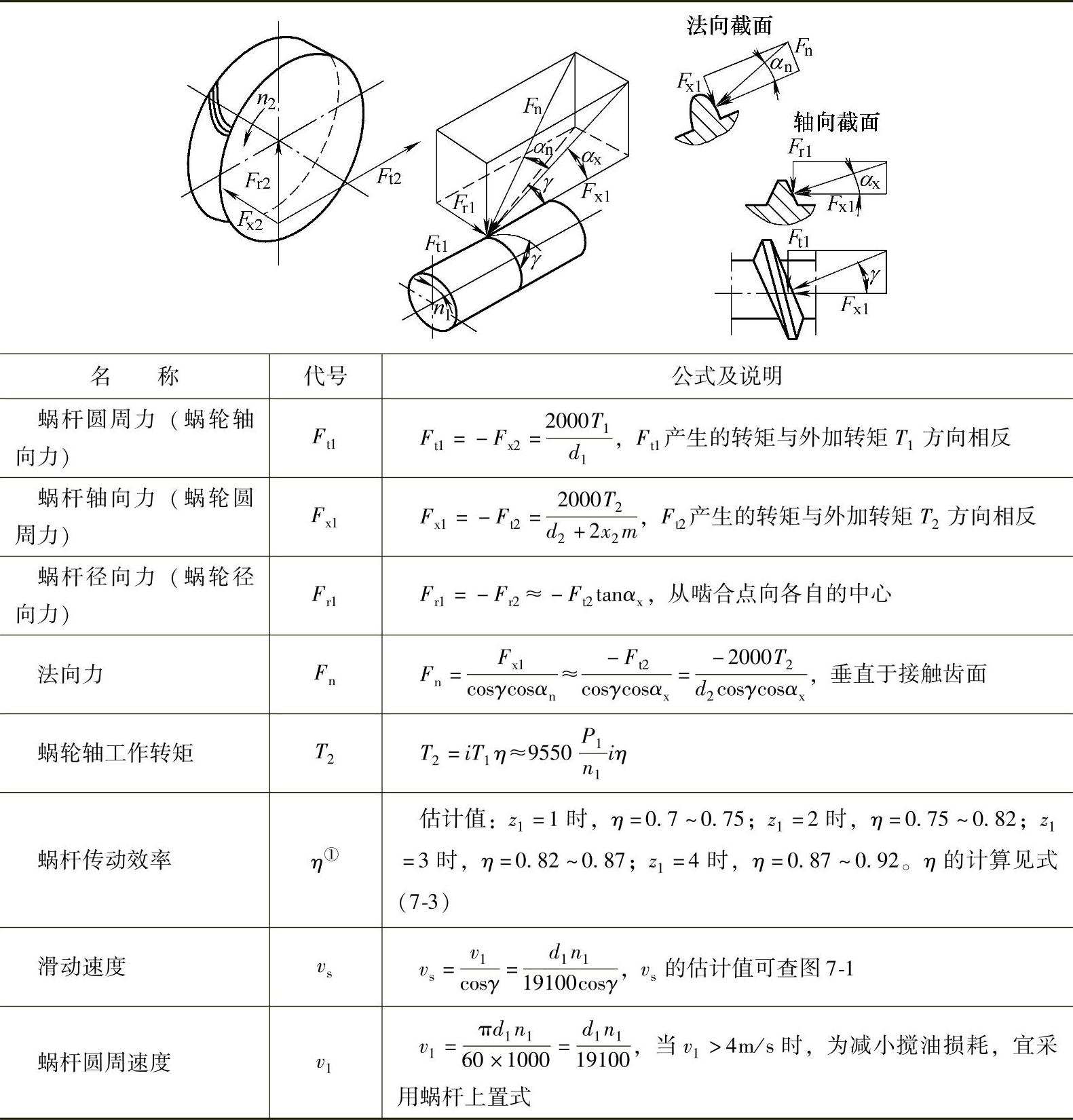

(1)齿上受力分析和滑动速度计算(见表7-10)

表7-10 齿上受力分析和滑动速度计算

①对圆弧圆柱蜗杆传动,η可提高3%~9%。

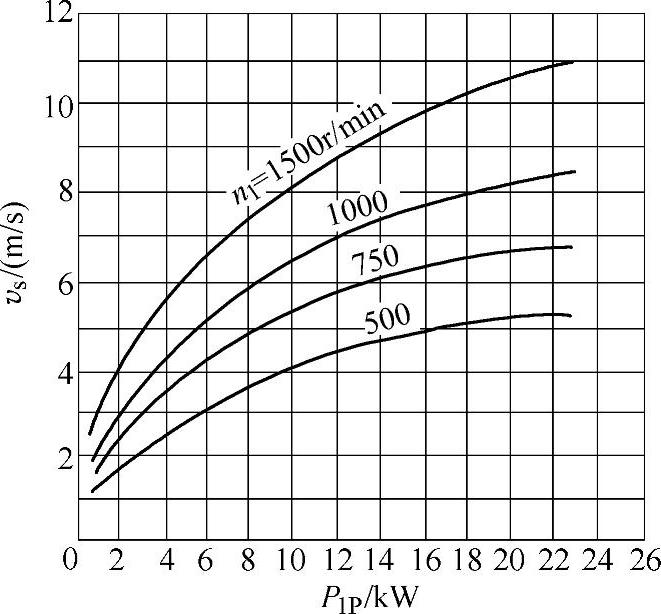

图7-1 vs的估计值

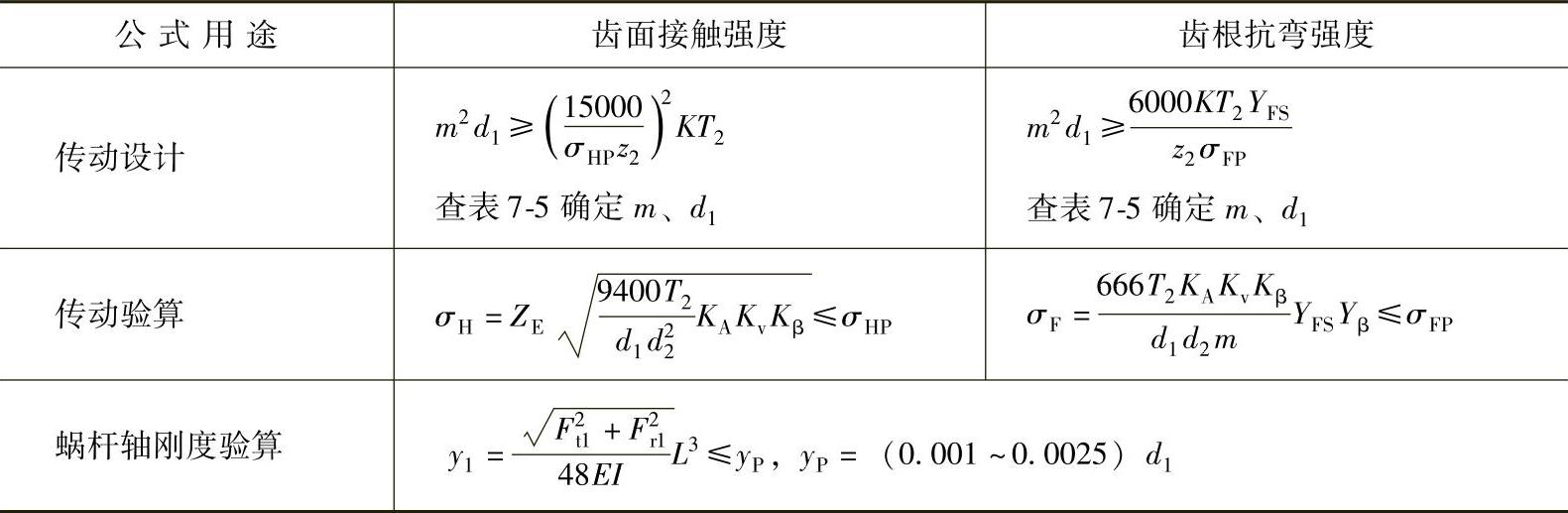

(2)普通圆柱蜗杆传动的强度和刚度计算(见表7-11)

表7-11 普通圆柱蜗杆传动的强度和刚度计算

表7-11中符号的意义和求法如下:

T2——作用于蜗轮轴上的名义转矩(N·m);

K——载荷系数,一般K=1~1.4,当载荷平稳,蜗轮的圆周速度v2≤3m/s和7级精度以上时,取较小值,否则取较大值;

σHP——许用接触应力(MPa),与蜗轮轮缘的材料有关:对无锡青铜、黄铜和铸铁的轮缘,σHP取决于胶合,其值列于表7-16;对锡青铜的轮缘,σHP取决于疲劳点蚀,σHP=σH′PZvsZN;

σH′P——应力循环次数NL=107时的轮缘材料的许用接触应力,其值见表7-15;

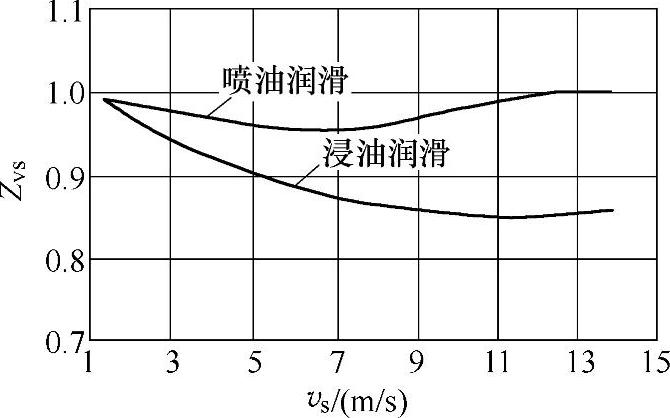

Zvs——滑动速度影响系数,查图7-2;

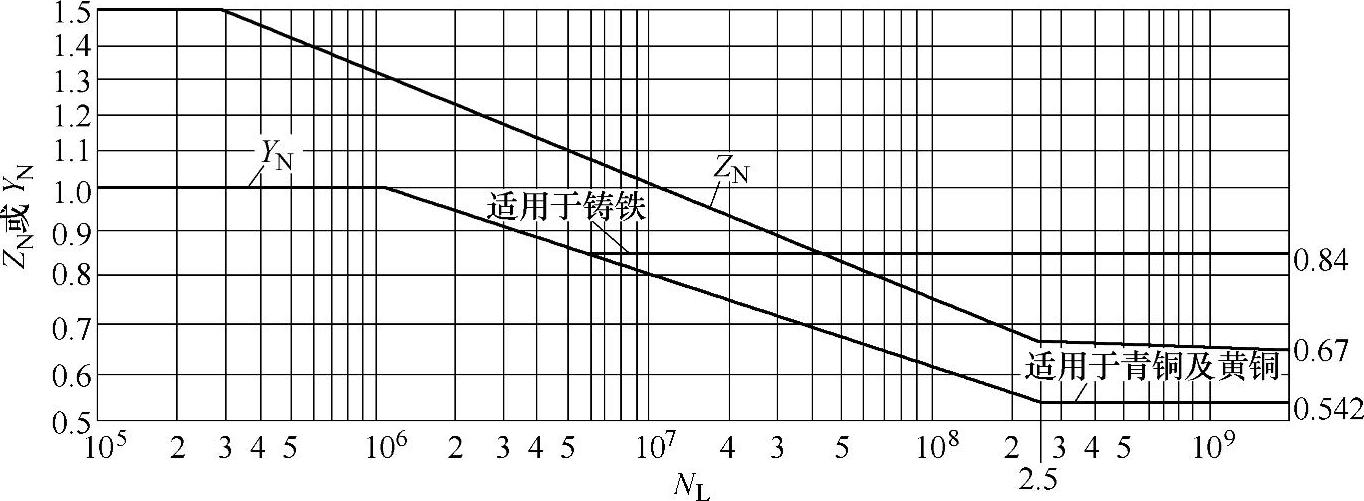

ZN——接触强度计算的寿命系数,查图7-3;

σFP——蜗轮齿根许用弯曲应力(MPa),

σFP=σF′PYN;

图7-2 滑动速度影响系数Zvs

σF′P——NL=106时的轮缘材料许用弯曲应力,其值见表7-15;

YN——抗弯强度计算的寿命系数,查图7-3;

YFS——蜗轮的综合齿形系数;

ZE——弹性系数,查表7-12;

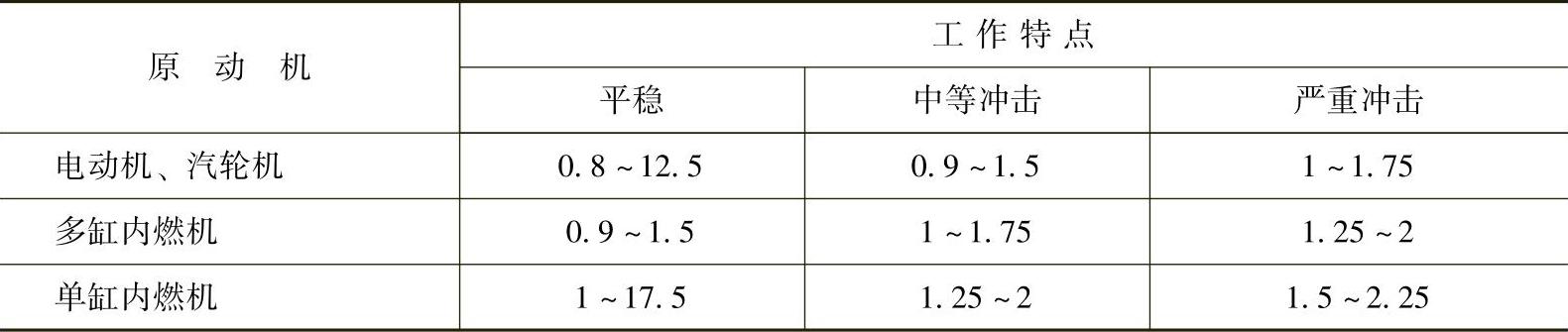

KA——使用系数,查表7-13;

Kv——动载系数,当v2≤3m/s时,Kv=1~1.1;当v2>3m/s时,Kv=1.1~1.2;

Kβ——载荷分布系数,载荷平稳时,Kβ=1;载荷变化时,Kβ=1.1~1.3;

Yβ——导程角系数,Yβ=1-γ/120°;

y1——蜗杆中央部分的挠度(mm);

I——蜗杆齿根截面的惯性矩(mm4),I ;

;

E——蜗杆材料的弹性模量(MPa),E=207000MPa;

L——蜗杆的跨度(mm)。

图7-3 寿命系数ZN、YN(https://www.daowen.com)

表7-12 弹性系数 (单位:MPa)

表7-13 使用系数KA

注:表中小值用于间歇工作,大值用于连续工作。

(3)蜗杆、蜗轮的材料和许用应力

由于蜗杆副中滑动速度较大,要求其材料应具备良好的减摩性和抗胶合性能,所以通常蜗轮采用青铜或铸铁做轮缘,蜗杆尽量采用淬硬的钢制造。常用的材料牌号、热处理要求、表面粗糙度、适用的场合和许用应力,见表7-14~表7-16。

表7-14 蜗杆常用的材料及技术要求

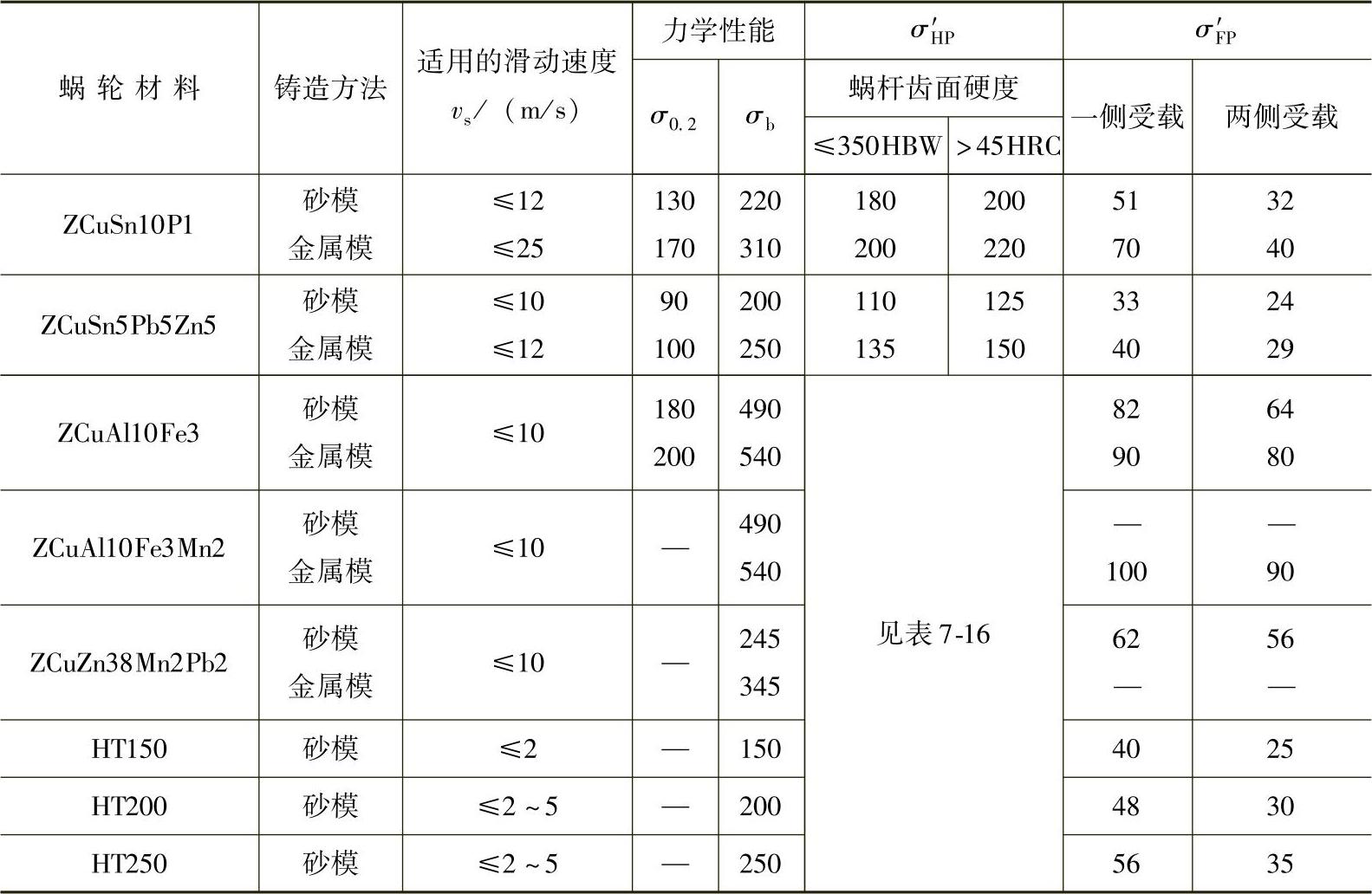

表7-15 蜗轮材料及NL=107时的许用接触应力σH′P、NL=106时的许用弯曲应力σF′P (单位:MPa)

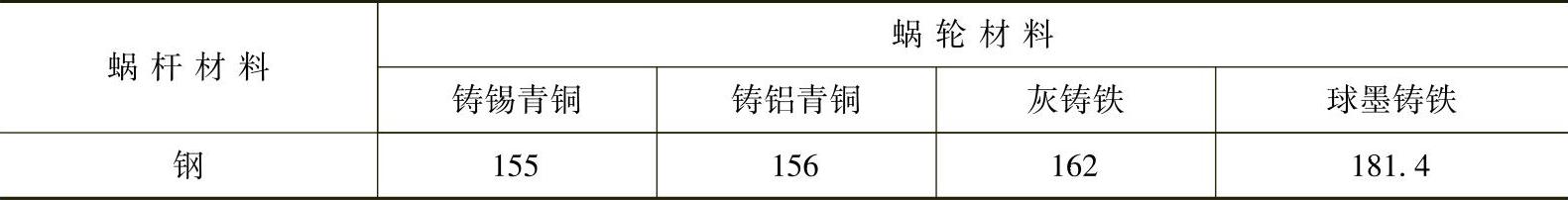

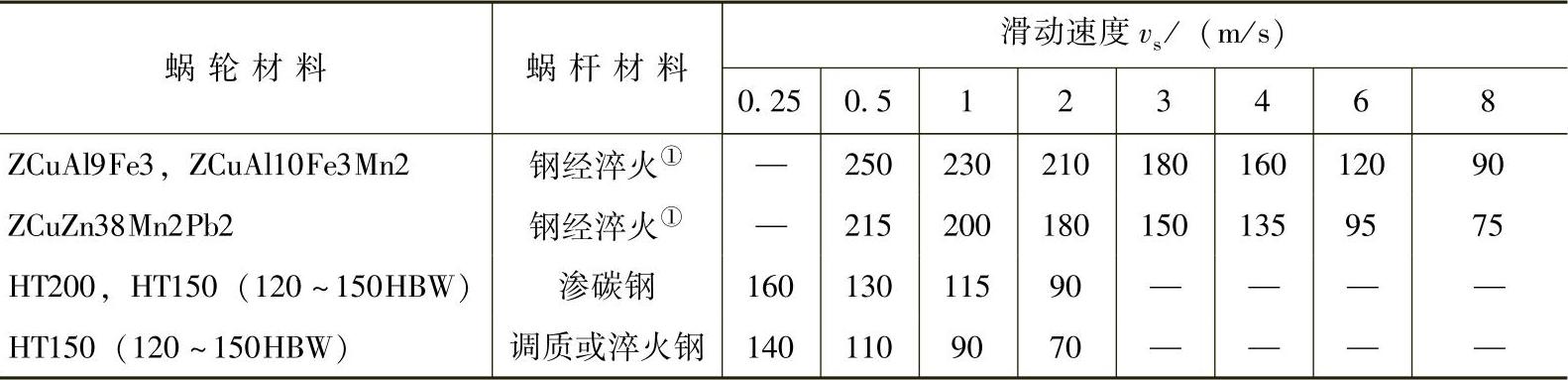

表7-16 无锡青铜、黄铜及铸铁的许用接触应力σHP (单位:MPa)

①蜗杆如未经淬火,表中σHP值需降低20%。

(4)蜗杆传动的效率和散热计算

1)蜗杆传动效率的计算 蜗杆传动效率为

η=η1η2η3 (7-3)

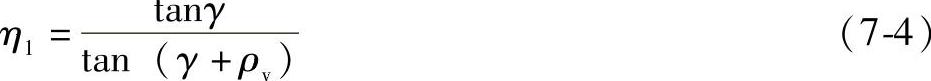

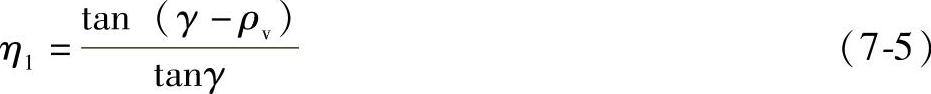

式中 η1——蜗杆传动的啮合效率,

蜗杆为主动时

蜗轮为主动时

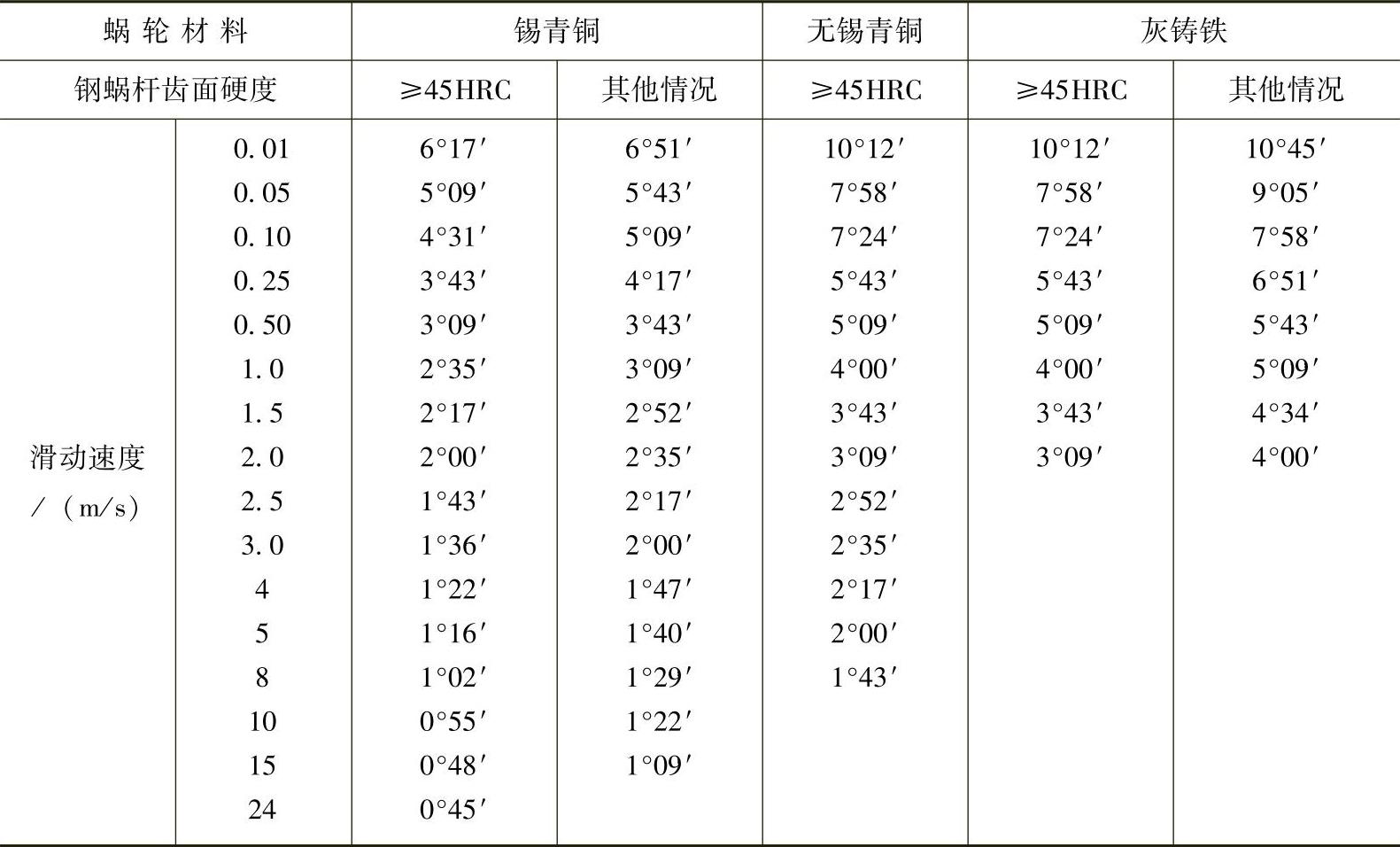

当量摩擦角ρv的实验值见表7-17;

η2——考虑搅油损耗的效率,一般η2=0.94~0.99;

η3——轴承效率,每对滚动轴承η3=0.98~0.99;滑动轴承η3=0.97~0.99。

表7-17 蜗杆传动的当量摩擦角ρv

注:1.蜗杆螺旋表面粗糙度Ra为0.4~1.6μm。

2.对圆弧圆柱蜗杆传动ρv可减小10%~20%。

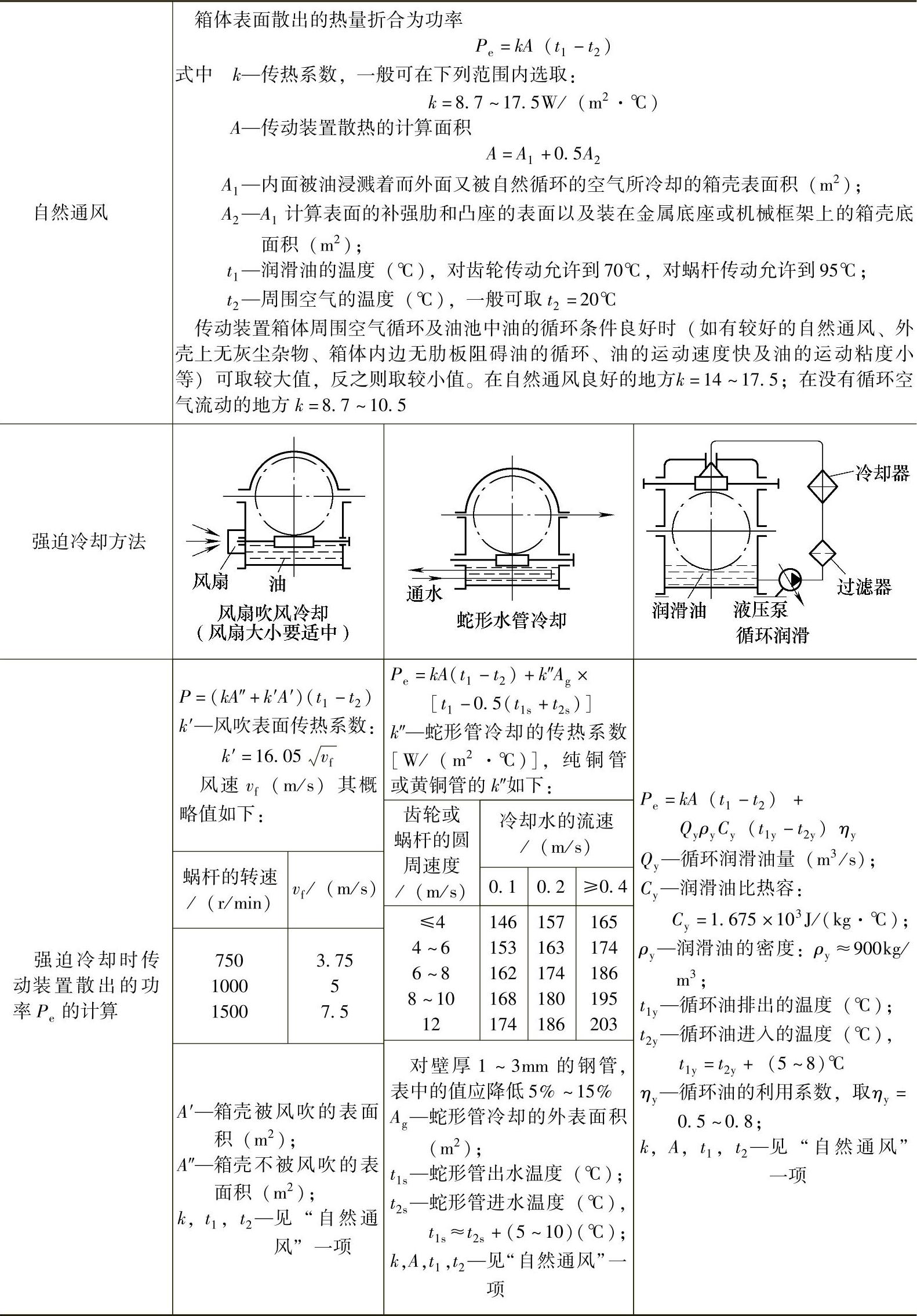

2)散热计算 对于连续工作的闭式传动,有时因传动温升过高破坏了润滑,引起传动的损坏。

传动工作中损耗的功率为

Ps=P1(1-η) (7-6)

式中 P1——输入功率(W)。

此损耗功率变为热量,使传动装置温度升高;同时传动因温差而散热。设计要求:传动装置在允许的温升范围内它所能散出的功率Pe要大于或等于损耗的功率Ps,即Pe≥Ps。各种散热方式的Pe计算公式列于表7-18。

表7-18 各种冷却方法的散热计算

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。