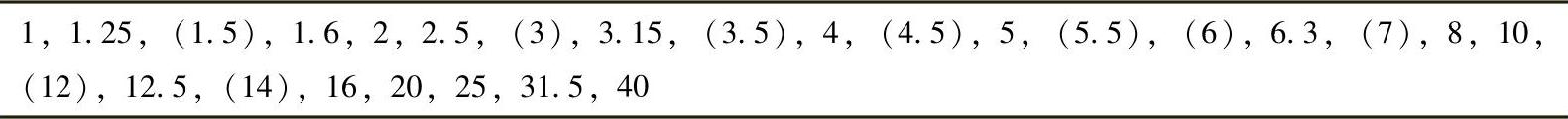

1)模数m对于Σ=90°的传动,蜗杆的轴向模数mx和蜗轮的端面模数mt相等,均以m表示。蜗杆模数m见表7-3。

表7-3 蜗杆模数m值(GB/T 10088—1988) (单位:mm)

注:括号中数字为第二系列,尽量不用;其余为第一系列。

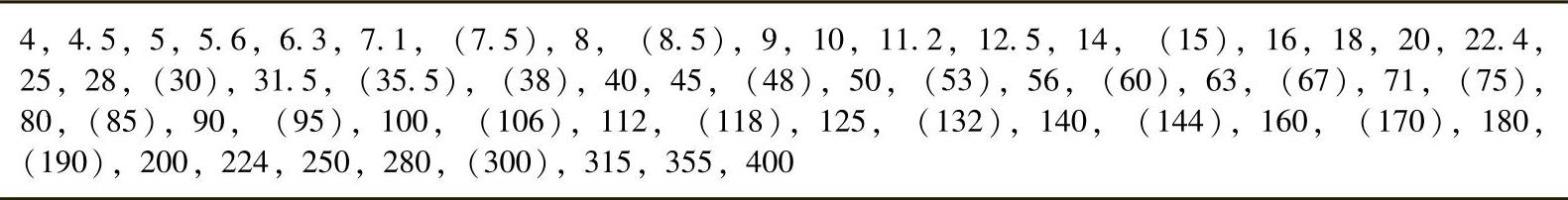

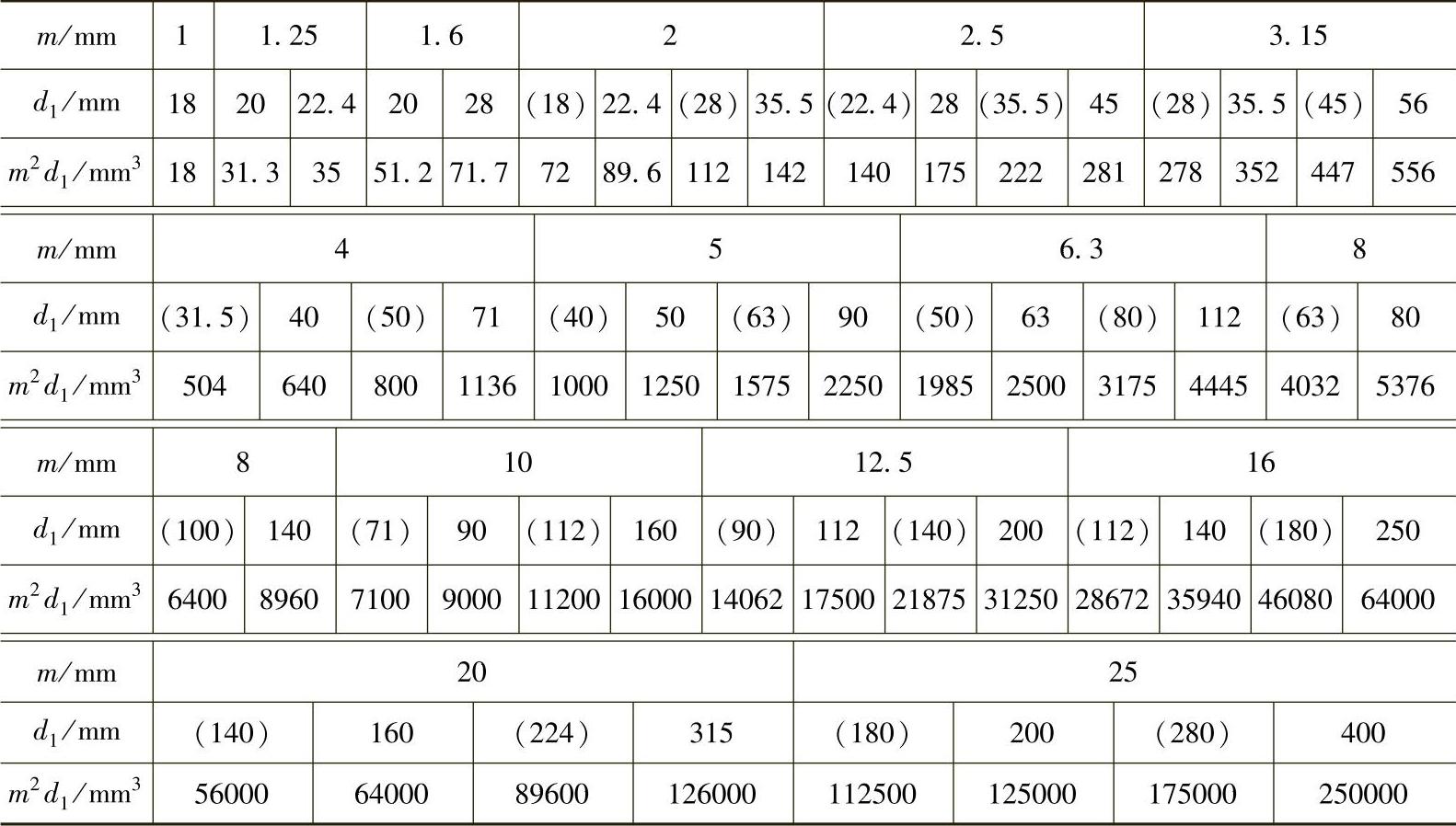

2)蜗杆分度圆直径d1当用滚刀切制蜗轮时,为了减少蜗轮滚刀的规格,蜗杆分度圆直径d1亦标准化,见表7-4,且与m有一定的匹配,其匹配组合见表7-5。

表7-4 蜗杆分度圆直径d1值(GB/T 10088—1988) (单位:mm)

注:括号中数字为第二系列,尽量不用;其余为第一系列。

表7-5 蜗杆传动的m与d1的匹配(GB/T 10085—1988)

注:1.m2d1值非标准内容,系编者所加。

2.括号中的数字尽可能不采用。

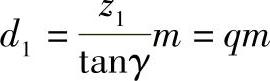

3)蜗杆导程角γ γ与m及d1有下列关系:

或

q称为蜗杆直径系数,在旧标准中q曾是一个重要参数,但在新标准GB/T 10085—1988中将d1标准化,代替了q,因此q不再是重要参数。

在动力传动中,为提高传动的效率,应力求取大的γ值,即应选用多头数、小分度圆直径d1的蜗杆传动。对于要求具有自锁性能的传动,则应采用γ<3°30′的蜗杆传动。

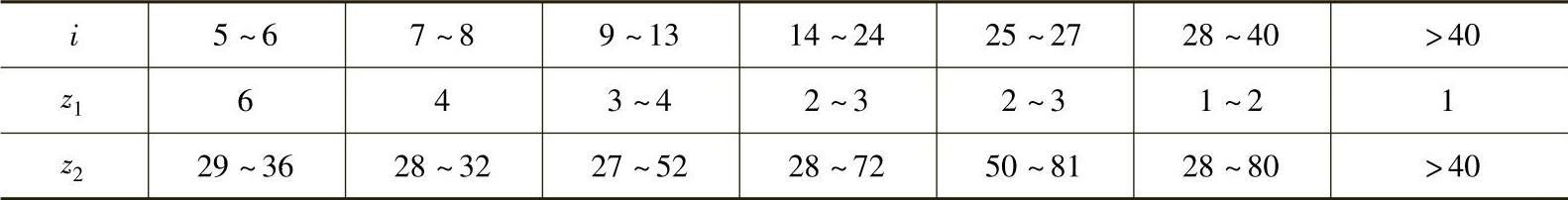

4)蜗杆头数z1和蜗轮齿数z2蜗杆头数一般为z1=1~10,常用为1,2,4,6。z1过多时制造较高精度的蜗杆和蜗轮滚刀有困难。传动比大时及要求自锁的蜗杆传动取z1=1。

蜗轮齿数一般取z2=27~80。z2增多虽然可增加同时接触的齿数,运转平稳性也得到改善,但z2>80后,会导致模数过小而削弱轮齿的齿根强度或使蜗杆轴刚度降低。z2<27蜗轮齿将产生根切与干涉。z1和z2荐用值见表7-6。

5)中心距a普通圆柱蜗杆传动的中心距尾数应取为0或5mm;减速器的中心距应取为标准系列值,见表7-7。大于500mm的中心距可按优先数系R20选用。

表7-6 各种传动比时推荐的z1、z2值(www.daowen.com)

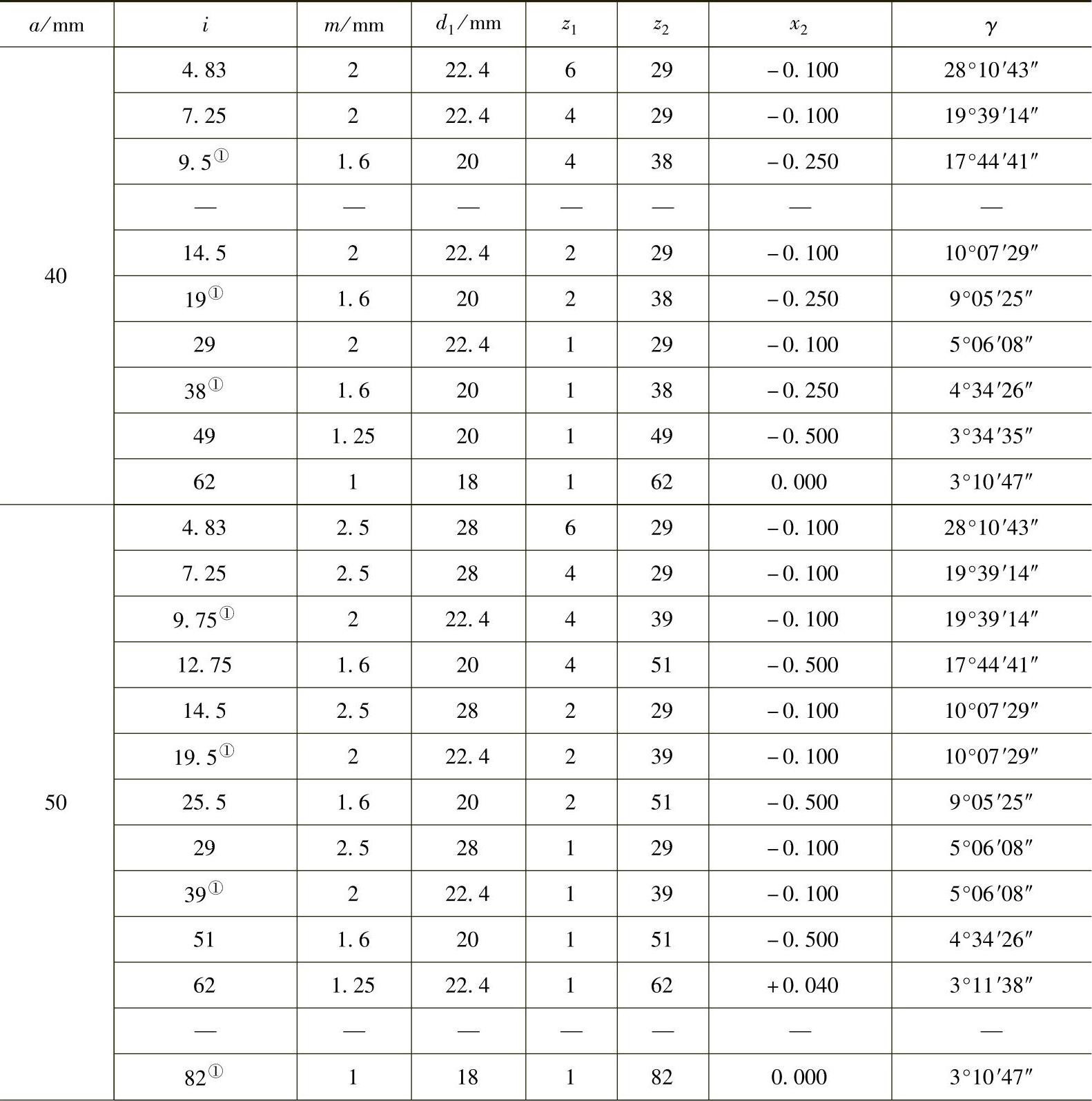

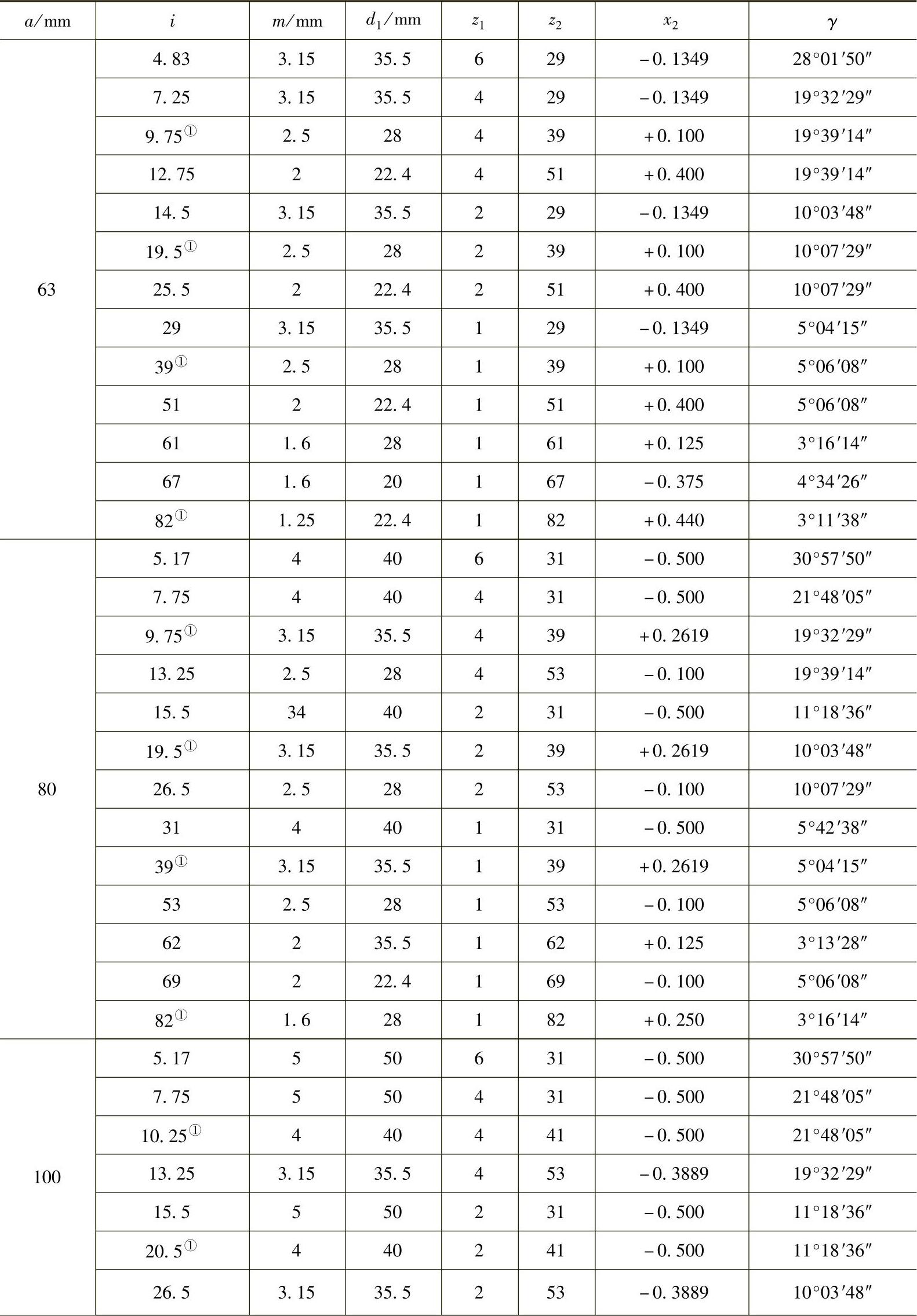

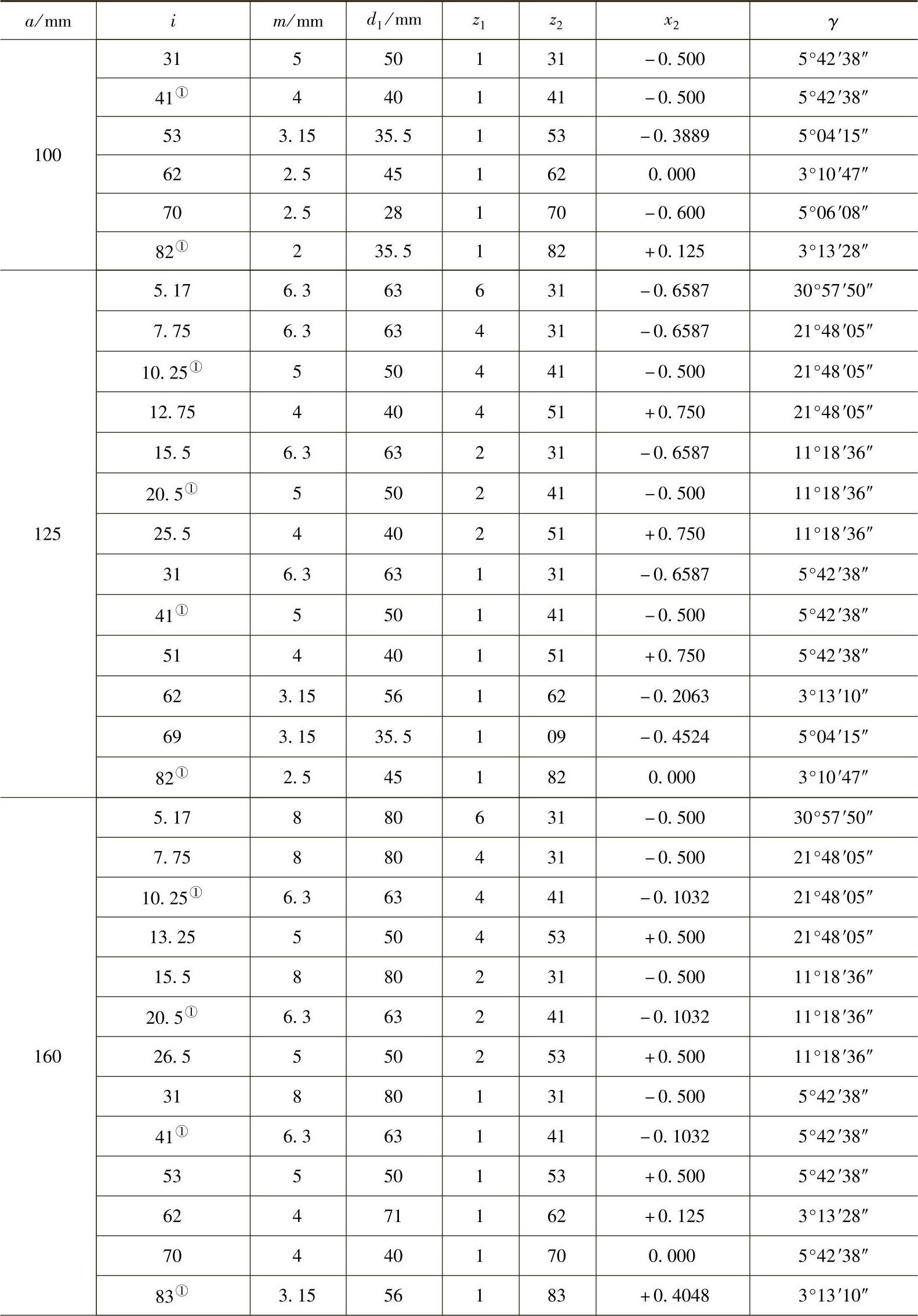

6)传动比i普通圆柱蜗杆减速器的传动比i的标准系列公称值,列于表7-7中,其中带①者为基本传动比,应优先采用。

7)蜗轮的变位系数x2普通圆柱蜗杆传动变位的主要目的是配凑中心距。此外还可以提高传动的承载能力和效率,消除蜗轮的根切。

蜗轮的变位系数x2取的过大会产生蜗轮齿顶变尖;过小又会产生蜗轮轮齿根切。一般取x2=-1~+1,常用x2=-0.7~+0.7。

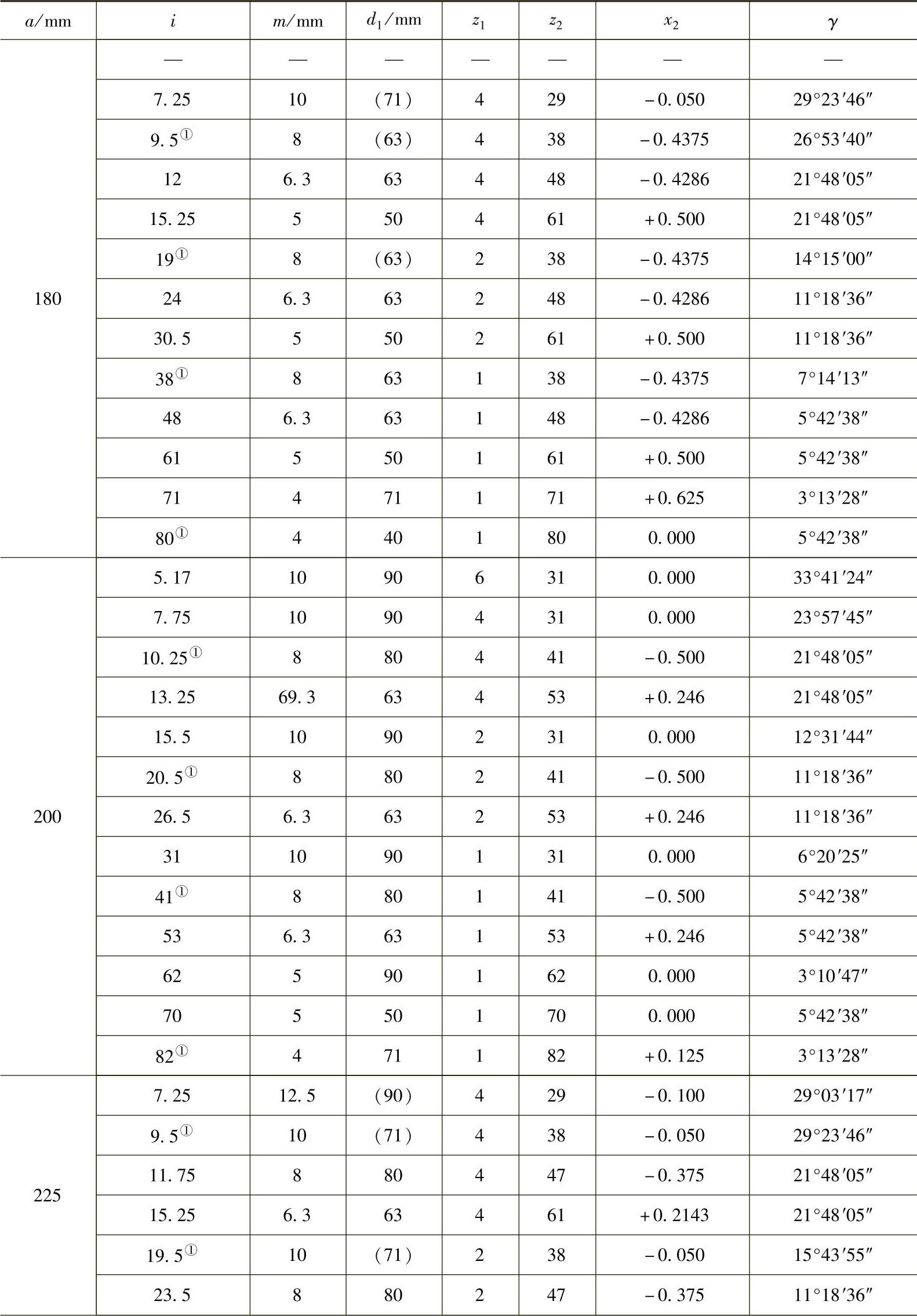

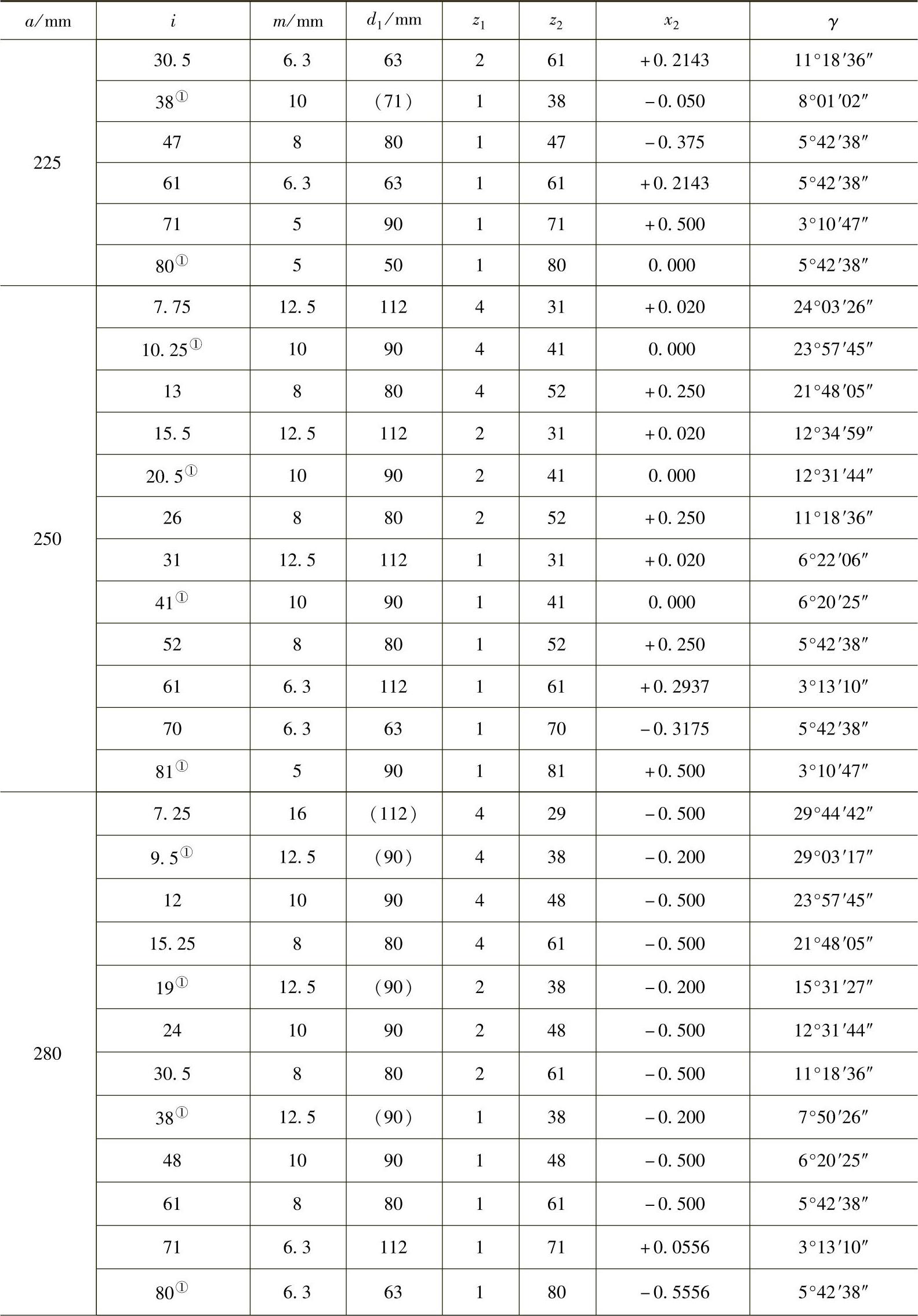

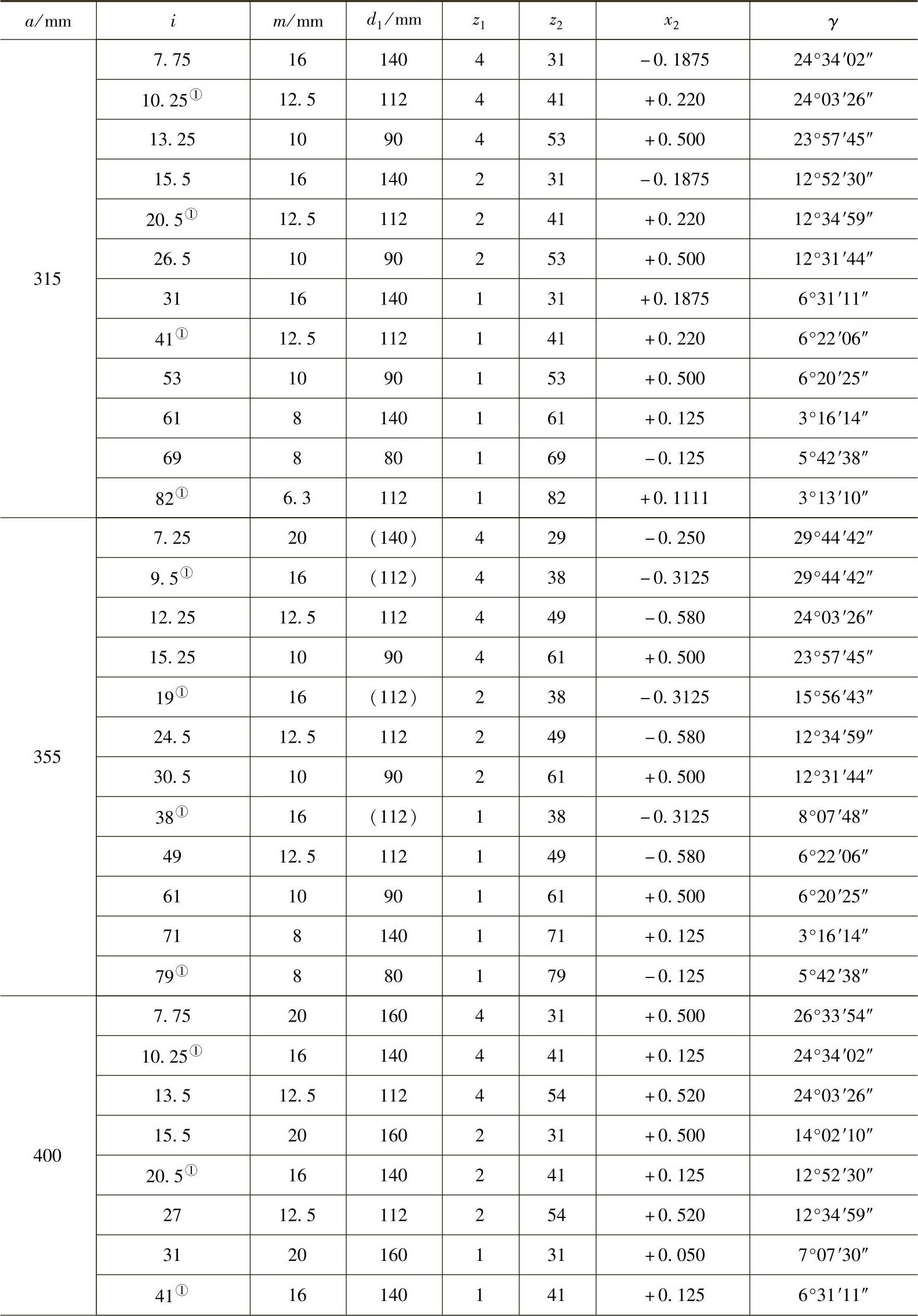

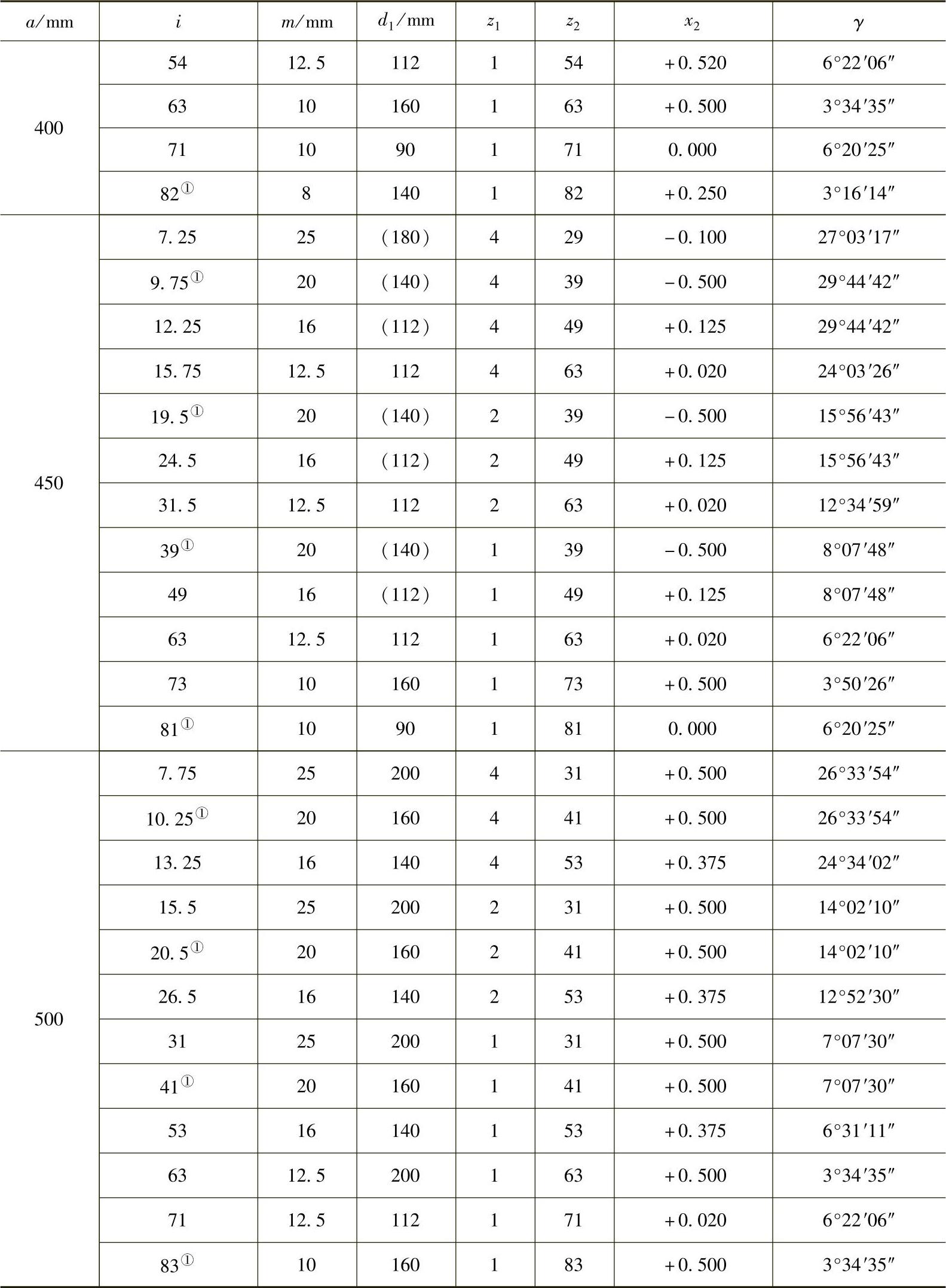

表7-7 普通圆柱蜗杆传动的基本参数及其匹配(GB/T 10085—1988)

(续)

(续)

(续)

(续)

(续)

(续)

注:γ<3°17′者有自锁能力。

①为基本传动比。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。