(1)一般原则

ML、MQ和ME三个材料质量等级是按疲劳极限值来区分的。

ML表示对齿轮加工过程中材料质量及热处理工艺的一般要求。

MQ表示对有经验的制造者在通常成本下可达到的质量等级。

ME表示必须具有高可靠度的制造过程控制才能达到的等级。

通常,采用特殊质量的材料,如用真空感应冶炼(VIM)和真空电弧重熔(VAR)冶炼的材料来保证高可靠性或高承载能力。

采用常规焊接工艺拼焊齿轮,拼焊后需经去应力处理。

(2)正火低碳钢或铸钢、无合金元素的普通碳钢(见图3-7、图3-8)

由于这些钢材对化学成分不作规定,冶炼方法也不明确,因此MQ线位于强度下限(ML线,即MQ=ML)。正火低碳钢只用于轻载齿轮和不重要的齿轮。当钢材可达到高质量要求或经过实用验证时,亦可采用ME线数据。

(3)可锻铸铁(见图3-9、图3-10)

热处理工艺控制得当时,可得到高质量材料;但是由于这种材料通常用于小型轻载齿轮,从可靠性考虑,MQ线位于下限(ML线),若经过实践验证,也可采用ME线数据。

(4)其他材料(见图3-11~图3-20)

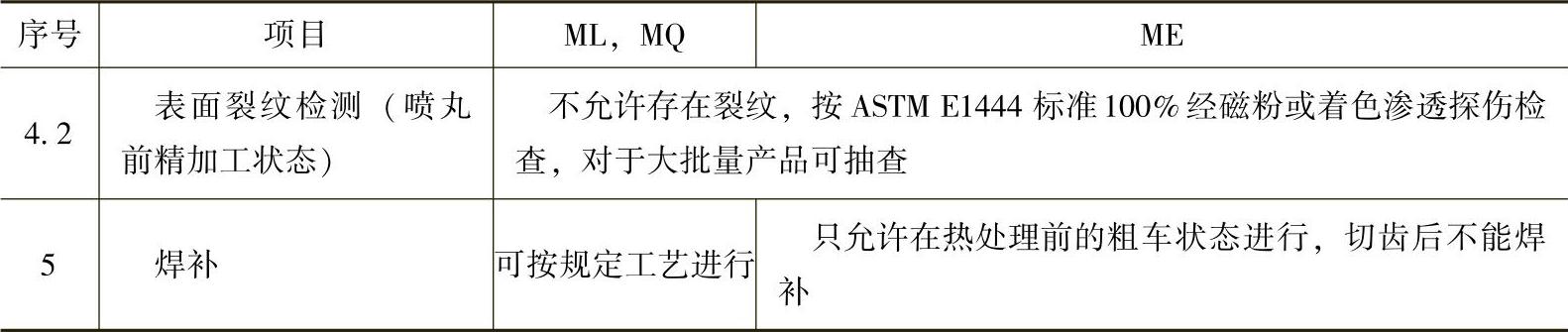

其他材料的质量及热处理工艺要求列于表5-90~表5-96。

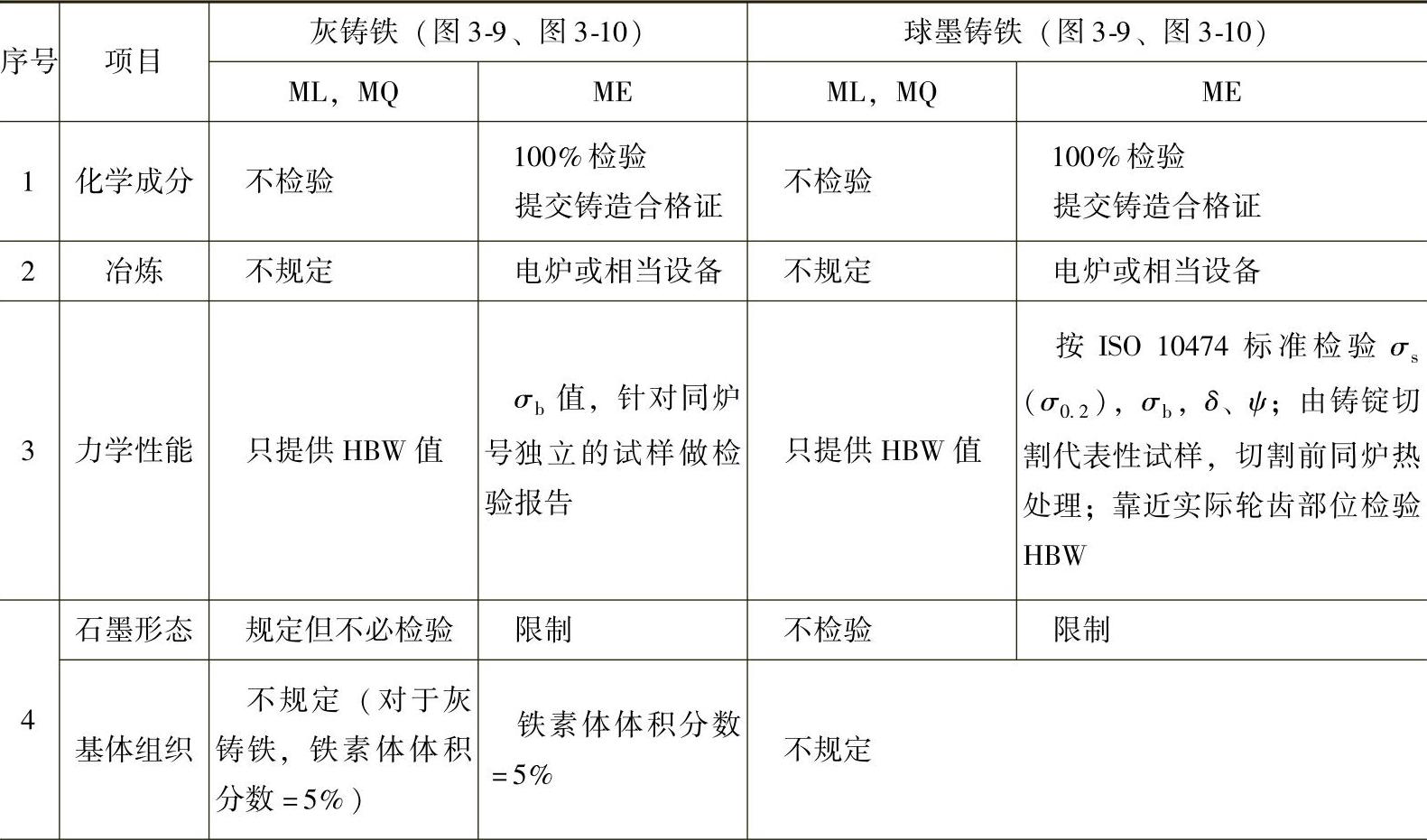

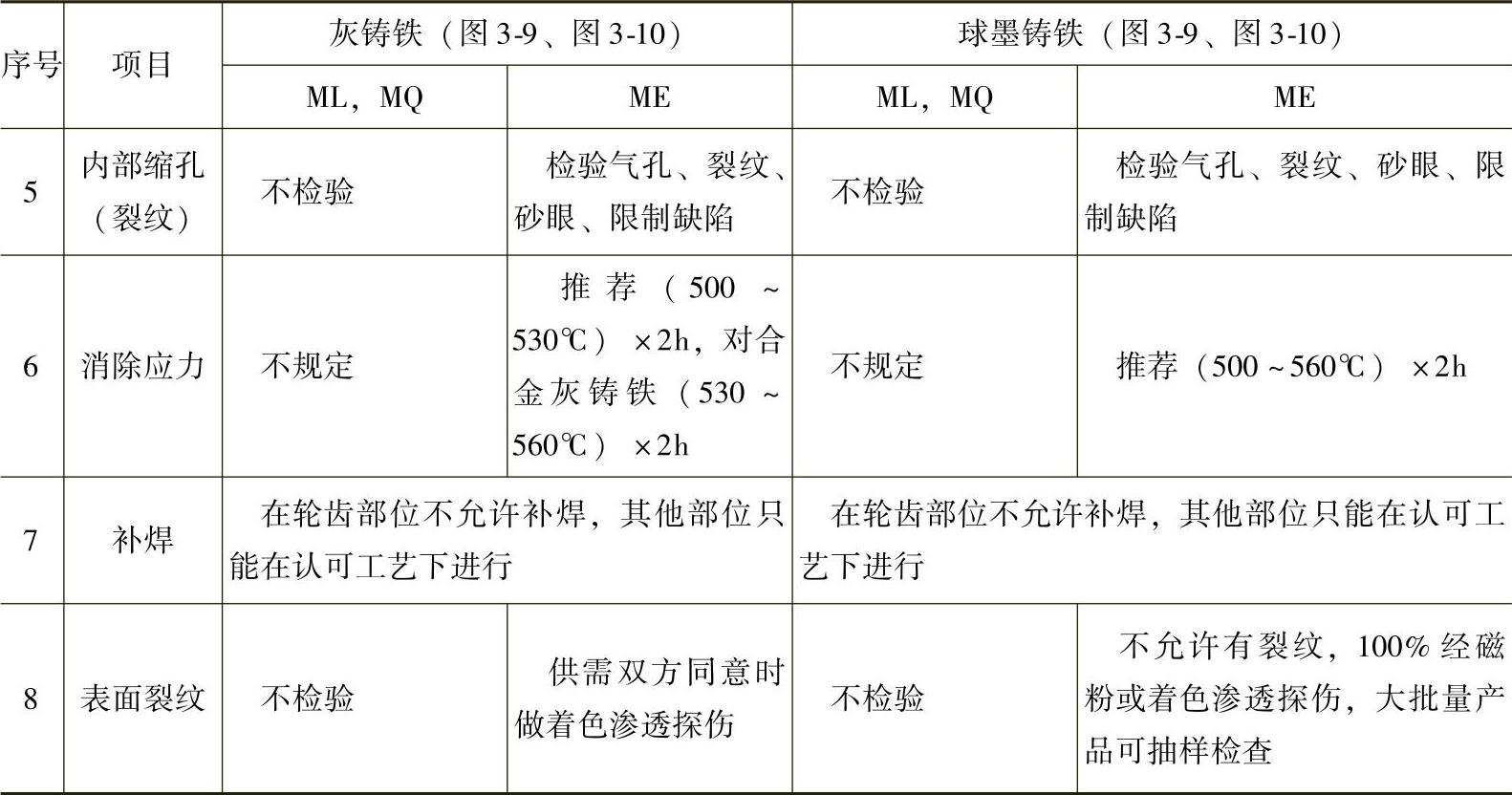

表5-90 铸铁材料(灰铸铁和球墨铸铁)

(续)

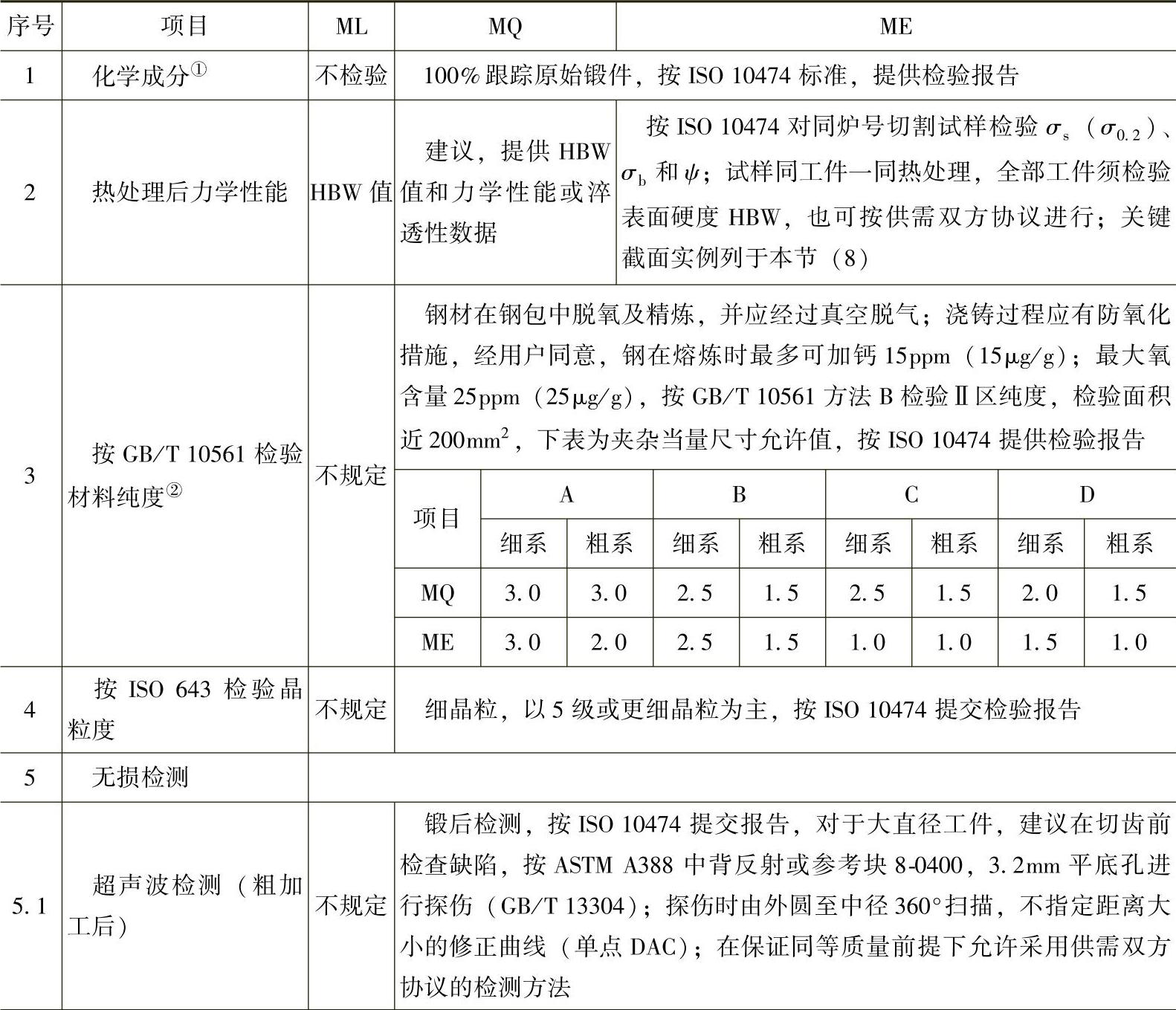

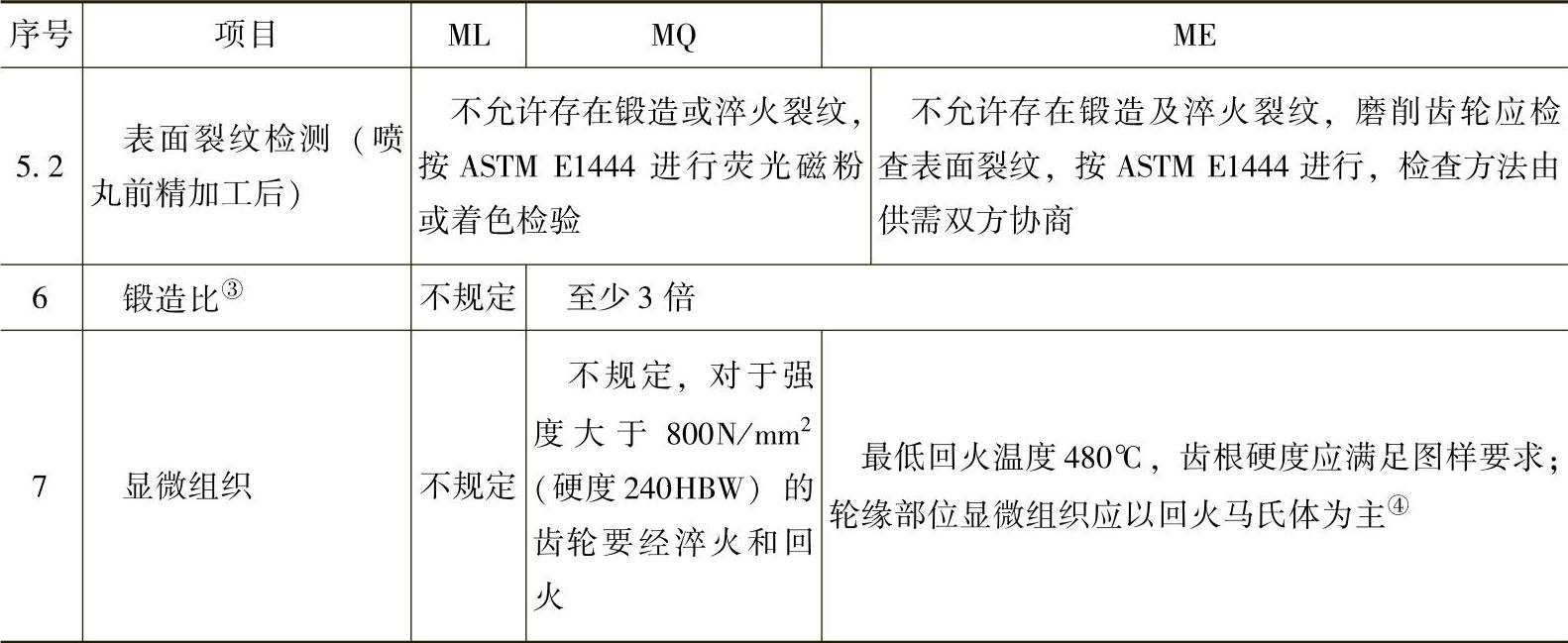

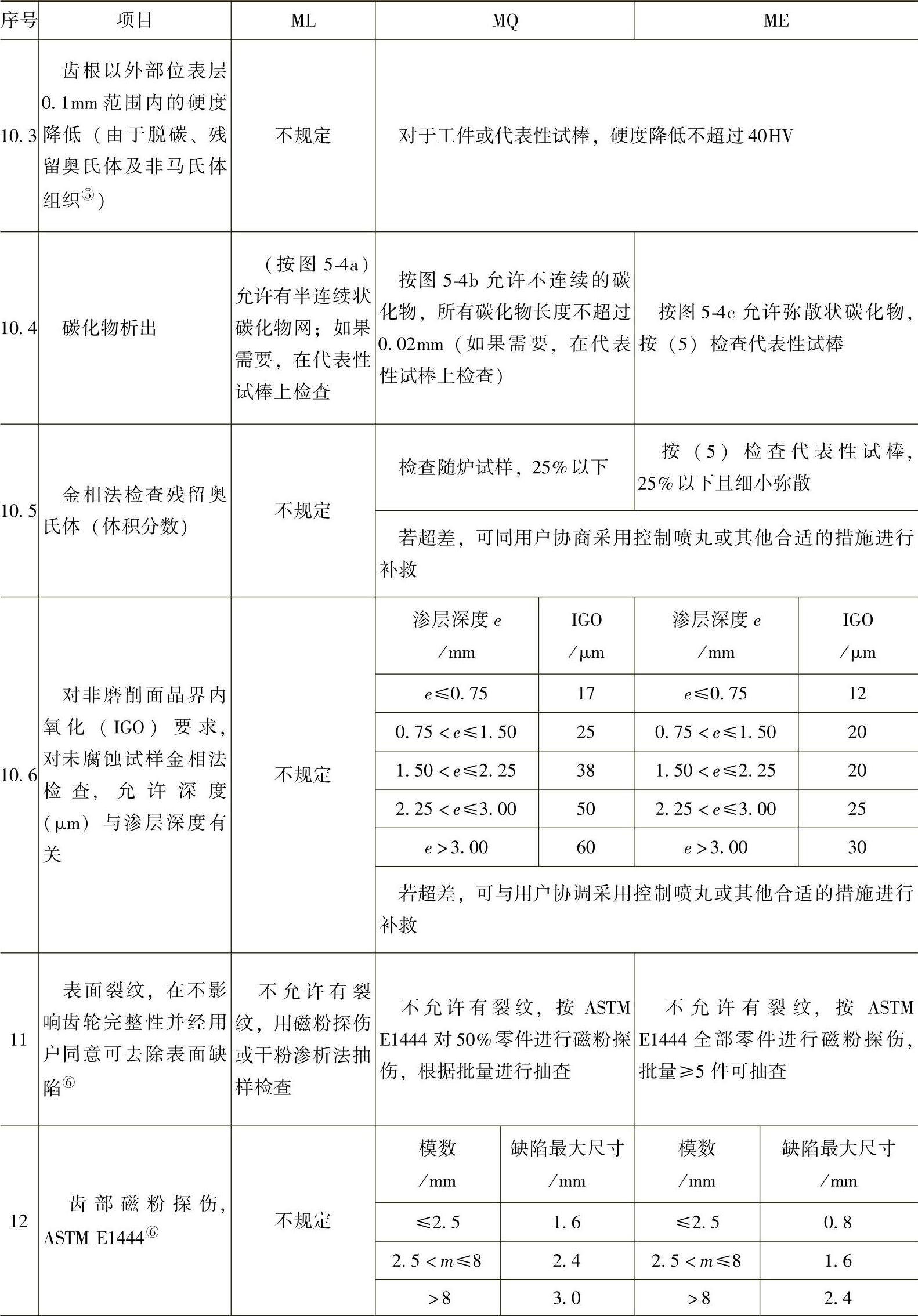

表5-91 非表面硬化调质钢(锻造或轧制)(图3-11、图3-13)

(续)

注:采纳本表数据时,建议大轮、小轮硬度差不大于40HV。

①0℃以下工作的齿轮:

考虑低温夏比(冲击)性能的要求;

考虑断口形貌转化温度或无塑性转变温度性能的要求;

考虑采用高镍合金钢;

考虑将碳质量分数降至0.4%以下;

考虑用加热元件提高润滑剂温度。

②材料纯度检验只针对切齿部位,位于最终齿顶圆下2倍齿高以上的深度。对于外齿轮,齿坯的这段区域通常不超过半径的25%。

③只针对由铸锭锻件,对于连铸材料,最小锻造比为5∶1。

④在齿轮截面上,至1.2齿高深处的显微组织以回火马氏体为主,允许混有少量共析铁素体、上贝氏体、细小珠光体,不允许存在未溶块状铁素体。对于控制截面=250mm的齿轮,非马氏体相变产物(体积分数)不可超过10%,控制截面>250mm的齿轮,不可超过20%。

表5-92 非表面硬化调质铸钢(图3-12、图3-14)

(续)

注:当铸钢件质量达到锻钢件(锻造或轧制)质量标准时,对与锻钢小齿轮配对的铸钢齿轮,也可采用锻钢的许用应力值计算其承载能力,但这种情况须经试验数据或应用实例验证。

锻钢纯度及锻造比标准不可用于铸钢,夹杂物含量与形状应控制为以球状硫化锰夹杂物(Ⅰ型)为主,但不允许存在晶界硫化锰夹杂物(Ⅱ型)。

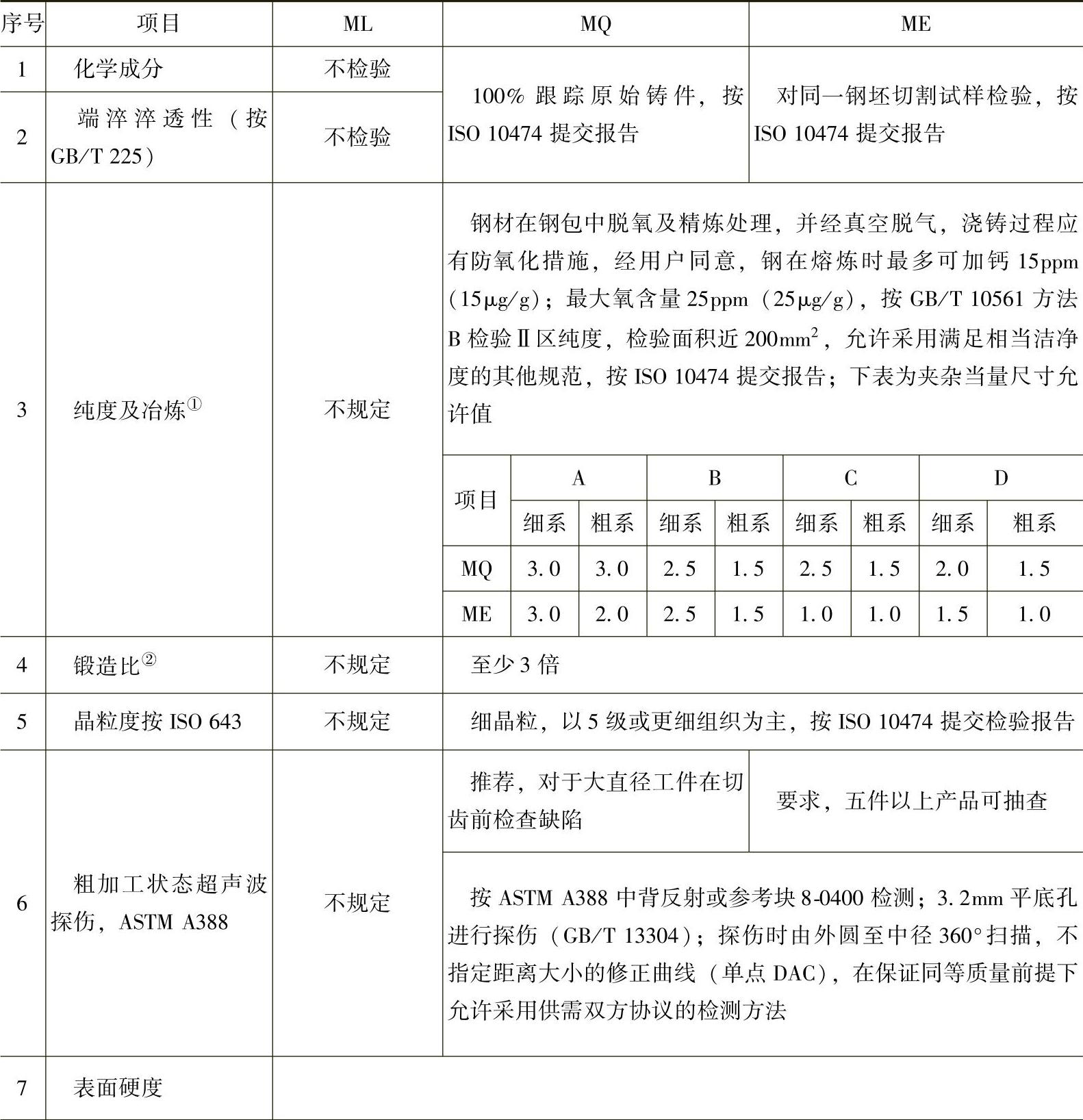

表5-93 渗碳钢(锻造或轧制)(图3-15、图3-17)

(续)

(续)

(续)

注:对于碳氮共渗钢目前在标准中还未给出。

①洁净度规定只针对齿坯的两倍齿高区域内,对于外齿轮,该区域一般小于半径的25%。

②锻造比是指总的锻造比,而与方法无关,对于连铸材料,最小锻造比为5∶1。

③有时齿根硬度与齿面硬度有差别,与齿轮大小及工艺有关,该差值可由供需双方协商。

④其他硬化层深度规定可参考GB/T 3480.5—2008中的文献[10]等资料。

⑤检查表面硬度,允许采用锉刀法,见GB/T 3480.5—2008中的附录E。

⑥任何级别齿轮的轮齿部位都不能存在裂纹、破损、疤痕及皱皮;每25mm齿宽最多只有一个,每个齿面不能超过5个,半齿高以下部位不能允许存在;对于超标缺陷,在不影响齿轮完整性并征得用户同意情况下可以去除。

⑦经供需双方同意,可采用其他磨削回火控制方法。

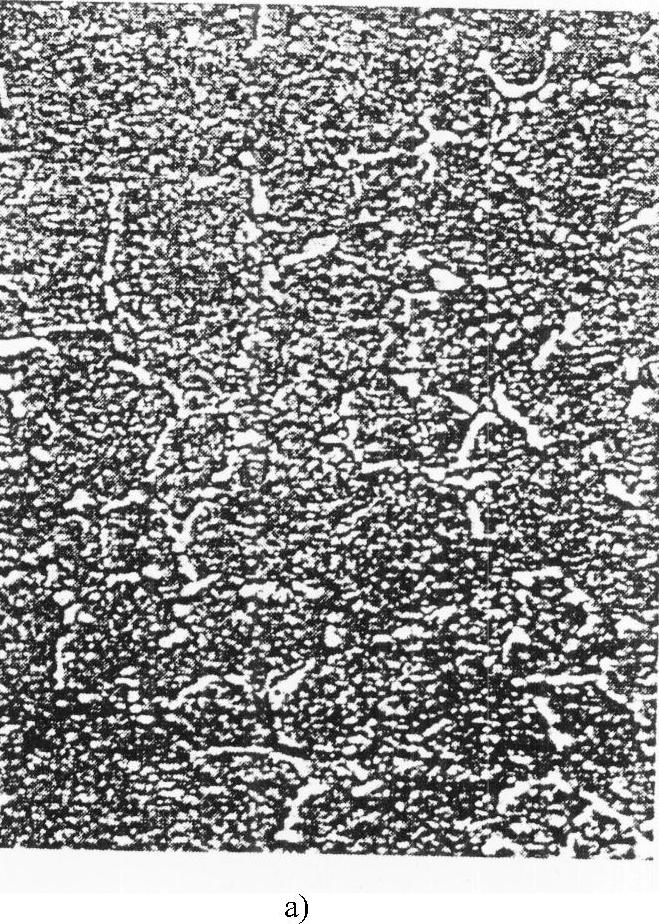

图5-4 渗碳淬火齿轮渗层中允许的碳化物类型(5%硝酸溶液腐蚀,放大倍数400×)

a)半连续网状碳化物:对ML级允许存在

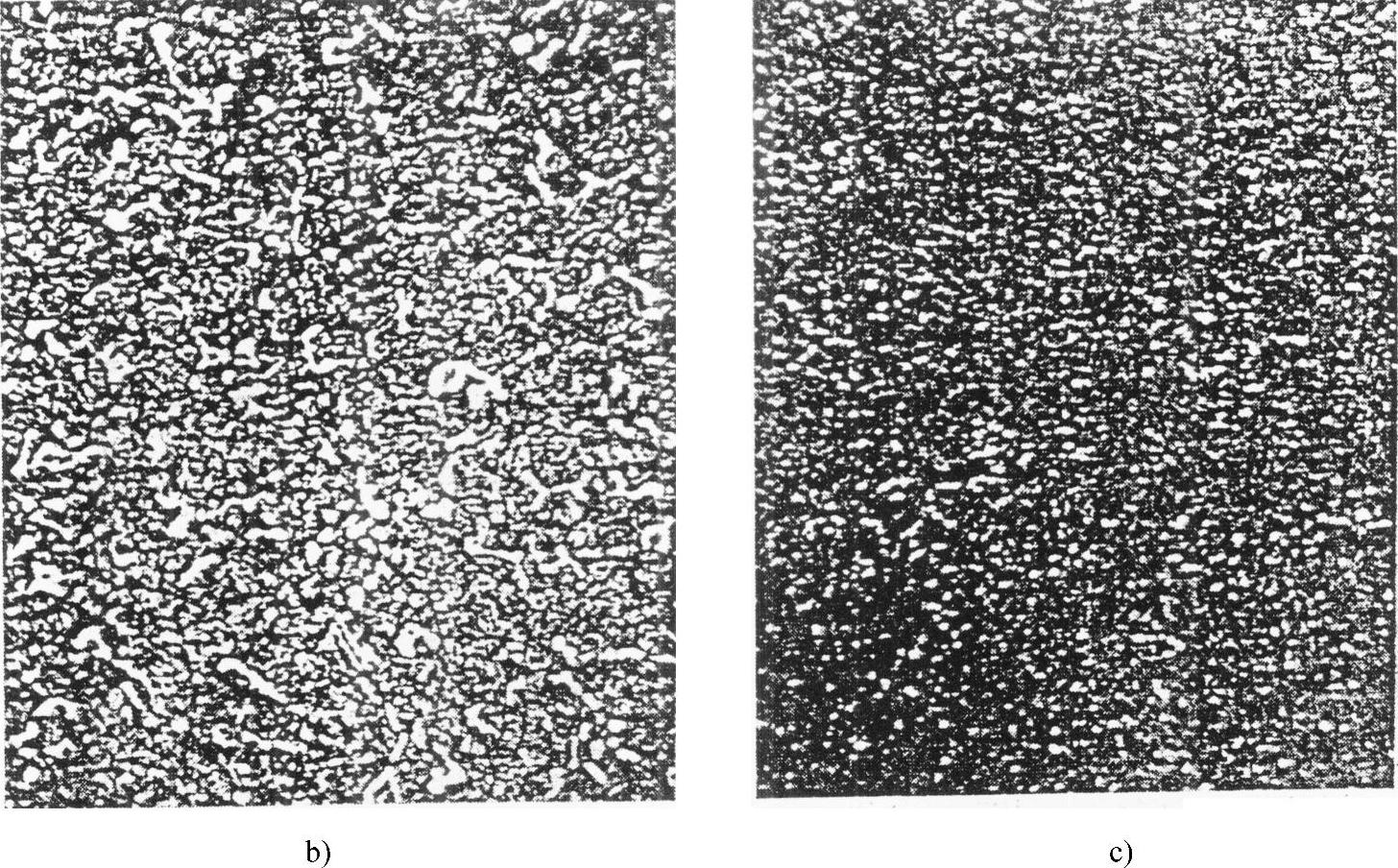

图5-4 (续)

b)不连续碳化物:对ML及MQ级允许存在 c)弥散状碳化物:对ML、MQ和ME级允许存在

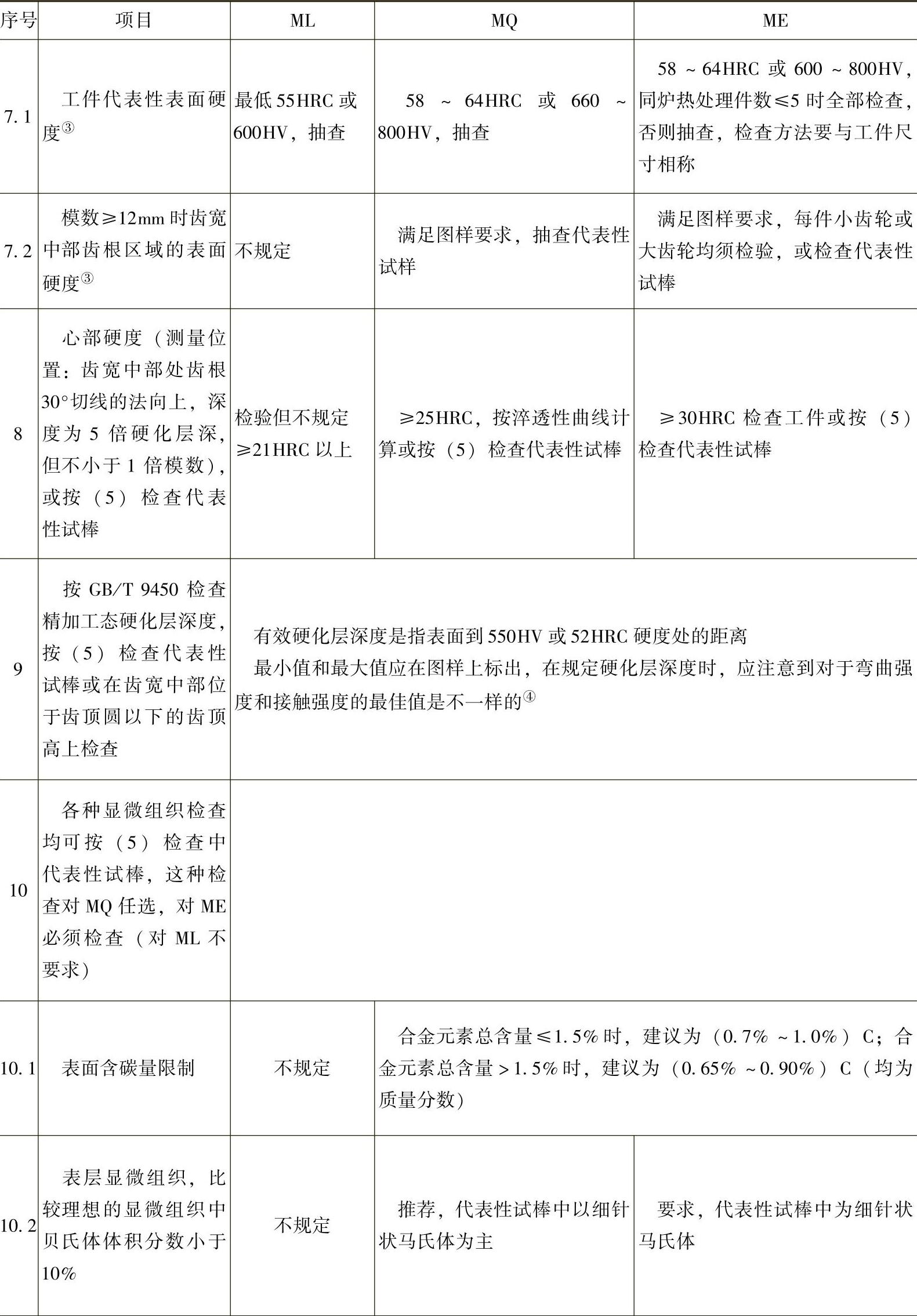

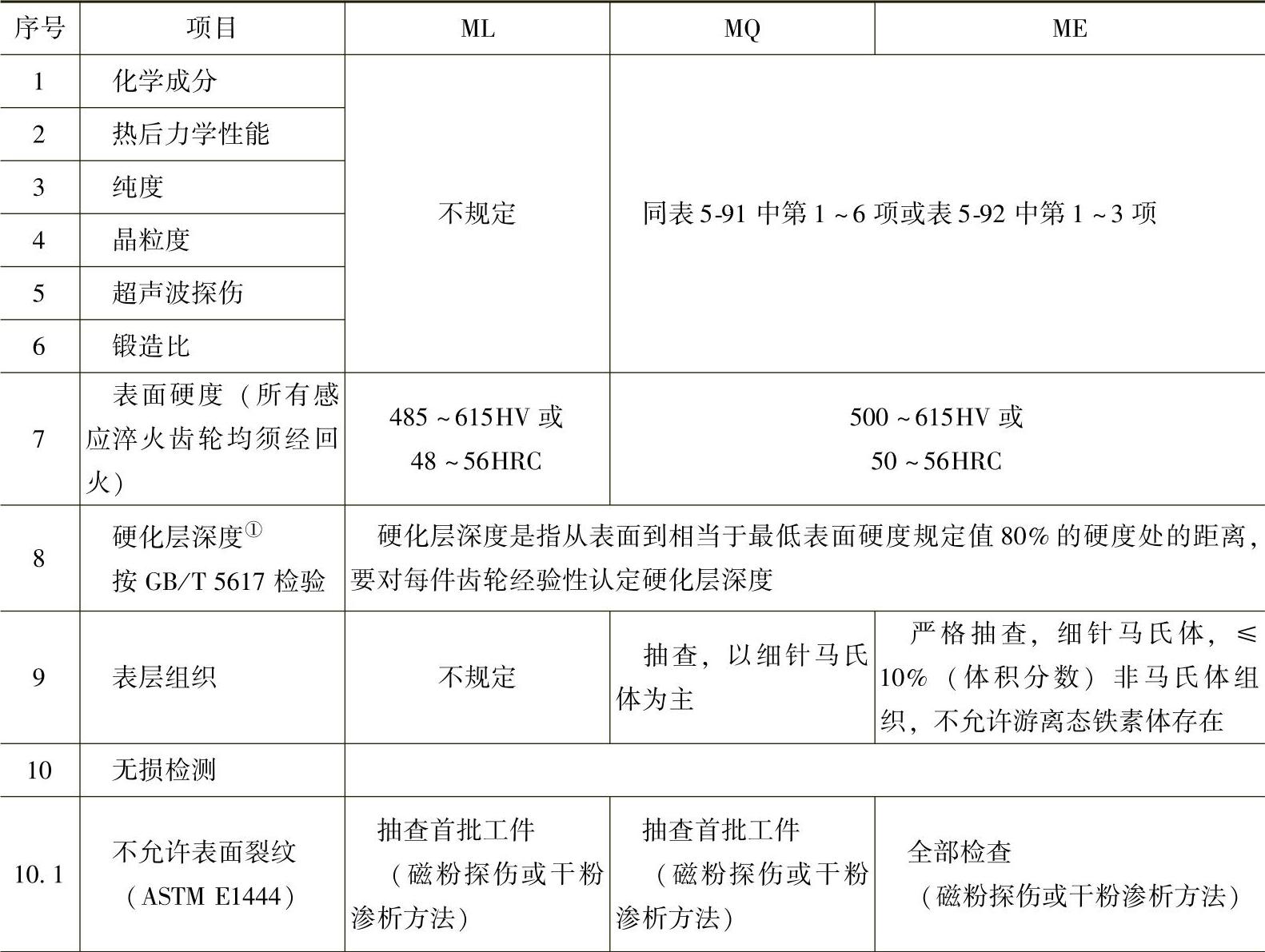

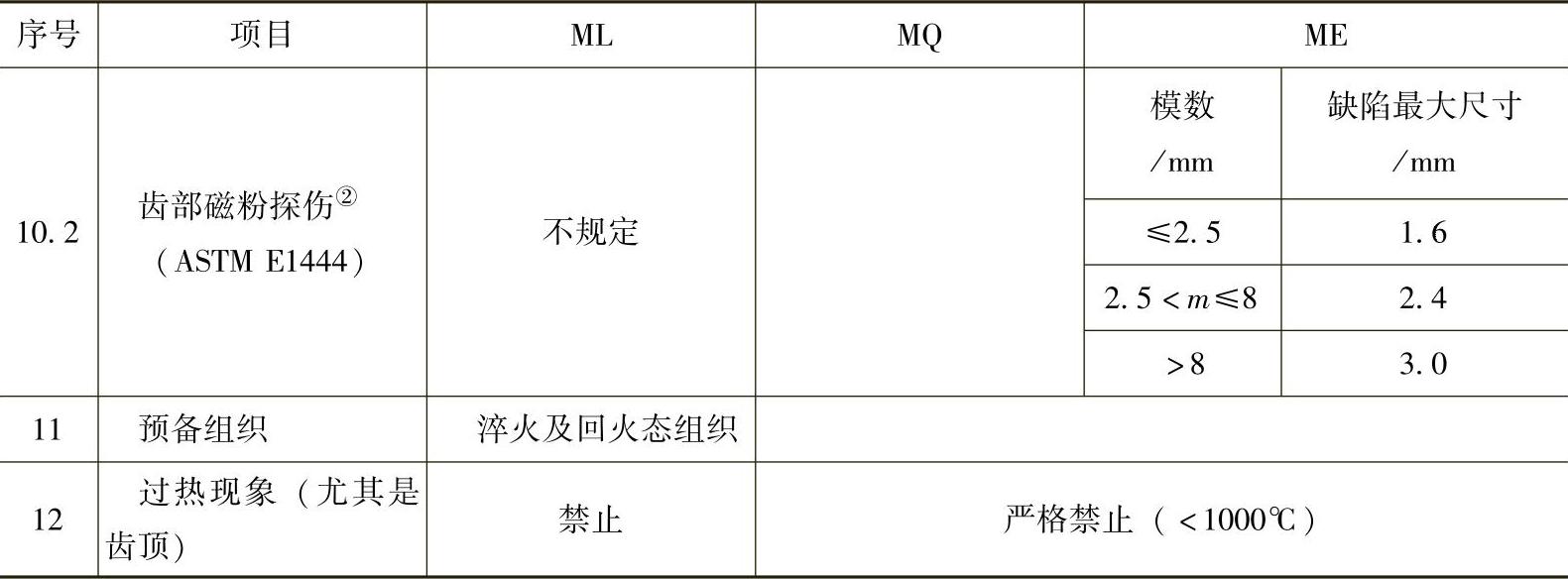

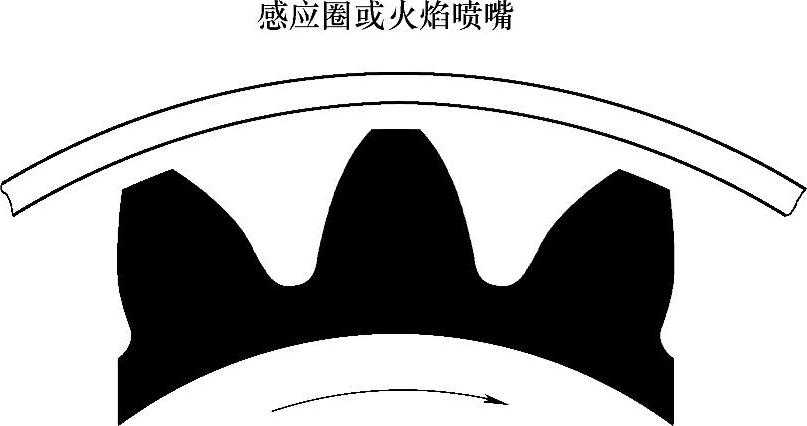

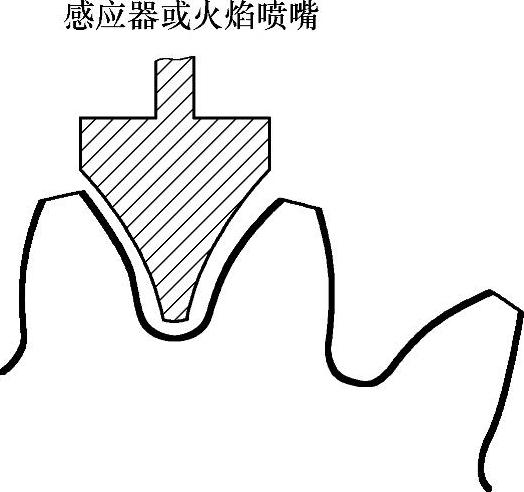

表5-94 感应或火焰淬火锻钢和铸钢(图3-16、图3-18)

(续)

注:本表适用于套圈式火焰淬火、套圈式或逐齿感应淬火工艺,齿根部位经过硬化,硬化层形状如图5-5、图5-6所示。(https://www.daowen.com)

①为了得到稳定的硬化效果,硬度分布、硬化层深、设备参数及工艺方法应该建档,并定时检查,另外用一个与工件形状及材料相同的代表性试样来修正工艺。设备及工艺参数应足以保证硬化效果的良好复现性,硬化层应布满全齿宽和齿廓,包括双侧齿面、双侧齿根和齿根拐角。

②最终加工后的齿轮轮齿区域内,任何质量级别的材料都不允许存在裂纹、爆裂、折皱。限制:25mm齿宽内不超过1个,一侧齿面内不超过5个,在工作齿高中线以下不允许存在。对于超标缺陷,在不影响齿轮完整性并征得用户同意情况下可以修复。

图5-5 非齿廓硬化型

图5-6 齿廓硬化型

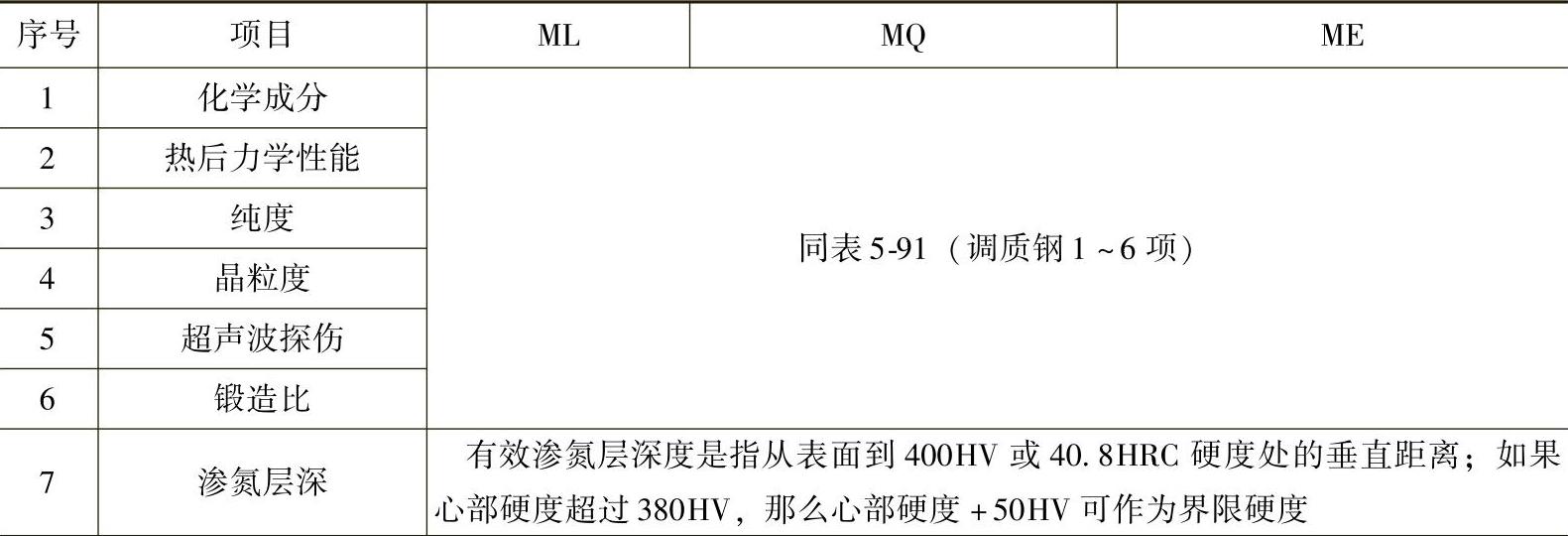

表5-95 渗氮钢及渗氮调质钢(图3-19、图3-20)

(续)

①测量表面硬度时应注意垂直于表面,试验载荷应同渗层深度及硬度相称。

②渗氮齿轮抗过载能力较低,由于S-N曲线形状平缓,因此在设计前应考虑好其冲击敏感性。对于含铝的合金钢,当渗氮周期较长时,晶界有形成连续网状氮化物的可能,使用这种钢材,应在热处理时列出特别注意事项。

③含铝氮化钢或类似钢材,只限于ML和MQ。这类材料的齿根应力值sFlim限制是:对于ML级,250N/mm2以下;对于MQ级,340N/mm2以下。

④当由于白亮层(>10μm)而使硬度增加时,疲劳强度反而由于脆性原因而降低。

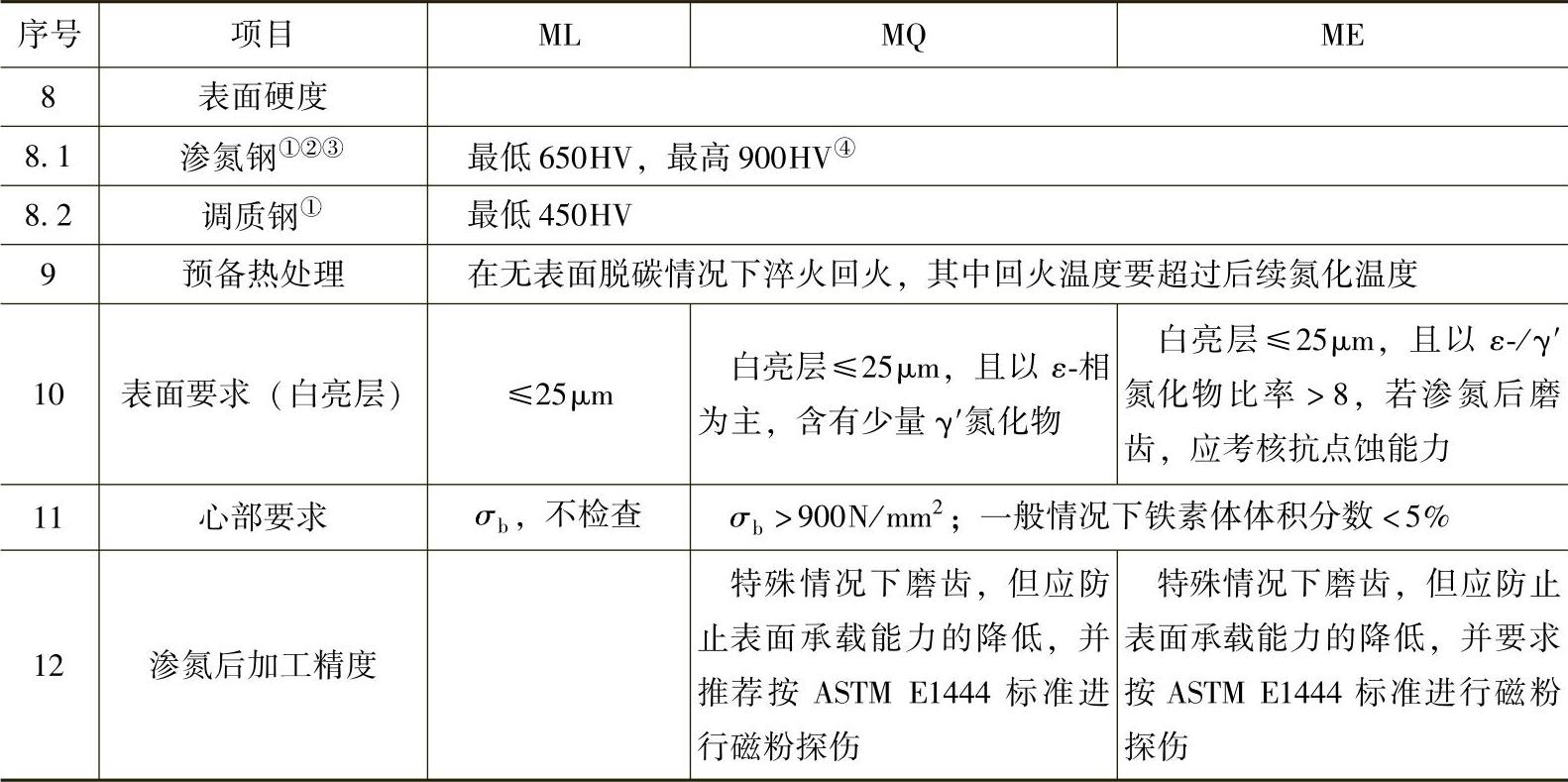

表5-96 氮碳共渗锻钢(图3-19、图3-20)

①测量表面硬度时应注意垂直于表面,在一个截面上的测量值可能较高。试验载荷应与渗层深度及硬度相称。

(5)试样

试样由代表性等级材料制成,锻钢或铸钢试样的选择主要考虑其所代表的齿轮和工艺。试样要按表5-92~表5-94或表5-95伴随齿轮经过所有热处理工序。试样的选用要能检测热处理工艺并尽量能代表工件的性能。根据经验,通过标准试样最终的金相组织和性能,可评价工件的性能。

关于试样加工,应以供需双方协议为准。

推荐两种试棒:

1)过程控制试棒:可以是任何合金材料和形状,它用于检测热处理工艺的稳定性,其显微组织并不代表产品齿轮的显微组织,但可根据实际经验来推断产品齿轮的状态,这种推断应该存档备查。

2)代表性试棒:主要考虑能反映产品齿轮的冷却速度,试样心部硬度和显微组织应接近表5-93中第8项、第14项规定的指标,其推荐尺寸为:

最小直径:6mn;

最小长度:12mn。

经用户同意,可采用小型试棒:

最小直径:3mn;

最小长度:6mn。

另外,试样钢材在化学成分及淬透性方面应当与工件相当,但不一定取自同一炉号。

(6)机械清理

机械清理主要是去除热处理后的残渣或涂层。常用方法是用Al2O3、硅砂抛磨或用钢丸、切丝球及玻璃珠喷射工件表面。清理工件表面还带来对残余应力的影响,有时非常明显。残余应力的变化对弯曲强度及使用性能会产生影响。图3-17中MQ弯曲强度就是在进行了适当的机械清理后测得的,而仅仅进行热处理并不一定能达到这个水平。

(7)喷丸

喷丸是用小尺寸丸粒轰击工件表面的冷作工艺,可在工件表面形成高幅值残余压应力薄层。喷丸处理可提高残余压应力,从而改善齿根部位的弯曲强度。喷丸与上述(6)的机械清理不能混为一谈。

喷丸后可进行切削、热处理或热装等工序,但有可能改变残余压应力和弯曲强度,所以喷丸工艺应当控制,建议按AMS-S-13165:1997规定进行最低程度控制。若经供需双方协商,亦可采用其他控制技术。

喷丸处理可提高弯曲疲劳强度,提高的幅度如下:

1)对ML级——0%。

2)对MQ级——10%。

3)对ME级——5%。

上述数值只限于渗碳淬火齿轮。

(8)调质齿轮控制截面尺寸的确定

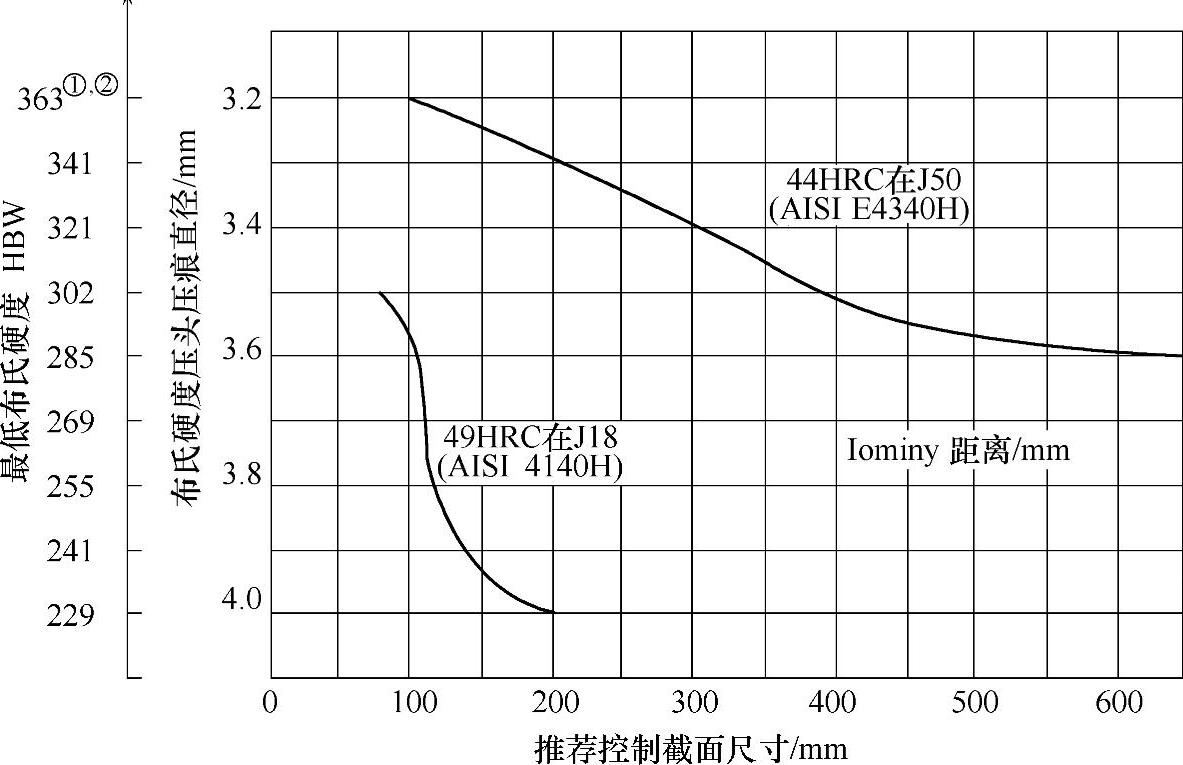

本部分介绍调质(淬火回火)齿轮近似最大控制截面尺寸以及影响最大控制截面尺寸的因素,图解确定最大控制截面尺寸的方法,以及部分低合金钢件的推荐最大控制截面尺寸。

所谓工件的控制截面是指在淬火过程中对工件有力学性能(硬度)要求部分的冷却速度有决定性影响的截面。某种钢材的最大控制截面尺寸主要取决于其淬透性,规定硬度、理想硬化层深及淬、回火温度等因素。

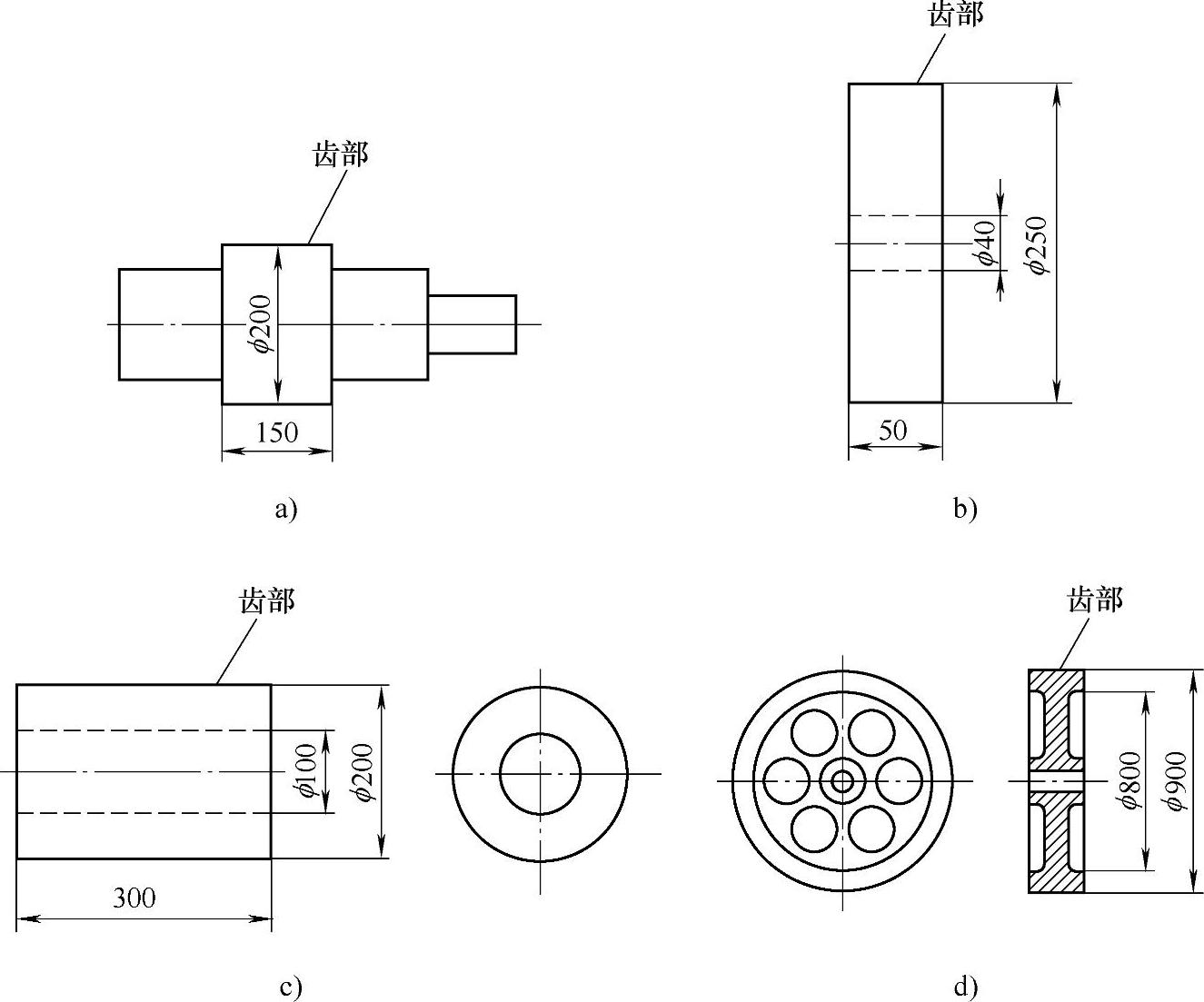

图5-7表示几种热处理后切齿的淬火齿坯控制截面。

图5-7 控制截面尺寸实例

a)控制截面,ϕ200mm直径b)控制截面,50mm齿宽c)控制截面,50mm壁厚(若内孔直径小于内孔长度的20%,则以外径为准)d)控制截面,50mm齿圈厚度

当为了合理选材和/或规定硬度而考虑控制截面尺寸时,无需考虑正常的粗加工余量,而其他加工余量(如为了减小热处理变形而留余量)则应考虑。

图5-8表示油淬(淬火烈度H=0.5)及回火的两种低合金钢的推荐最大控制截面尺寸,主要考虑硬度要求范围、淬火前的正常加工余量以及为得到最低齿根硬度而采取的最低480℃回火温度。

对于ϕ200mm以下棒材的最大控制截面尺寸与截面硬度要求的对应关系,可见GB/T 3480.5——2008中参考文献[7]中“淬火圆棒横截面硬度值预测图”及其他已发表的回火效应和淬透性数据。

对于ϕ200mm以上棒材的最大控制截面尺寸,一般要求先对大截面试件进行热处理

应注意因加工性能下降而使成本增加。

试验,然后进行解剖及横截面硬度检测。

图5-8 两种w(C)=0.40%合金钢的控制截面尺寸

①为了达到这些硬度要求,可采用最低480℃回火温度。

②对某些特殊齿轮可以规定更高的硬度值[如375~415HBW,388~421HBW及401~444HBW],但

有些大尺寸齿轮结构不允许淬火处理而要求正火及回火处理,也要考虑最大控制截面尺寸。但是在同样材质(淬透性)条件下所能达到的硬度值就很低,因此需要改用更高淬透性的钢材,而且要求试验性正火、回火处理和硬度检测。

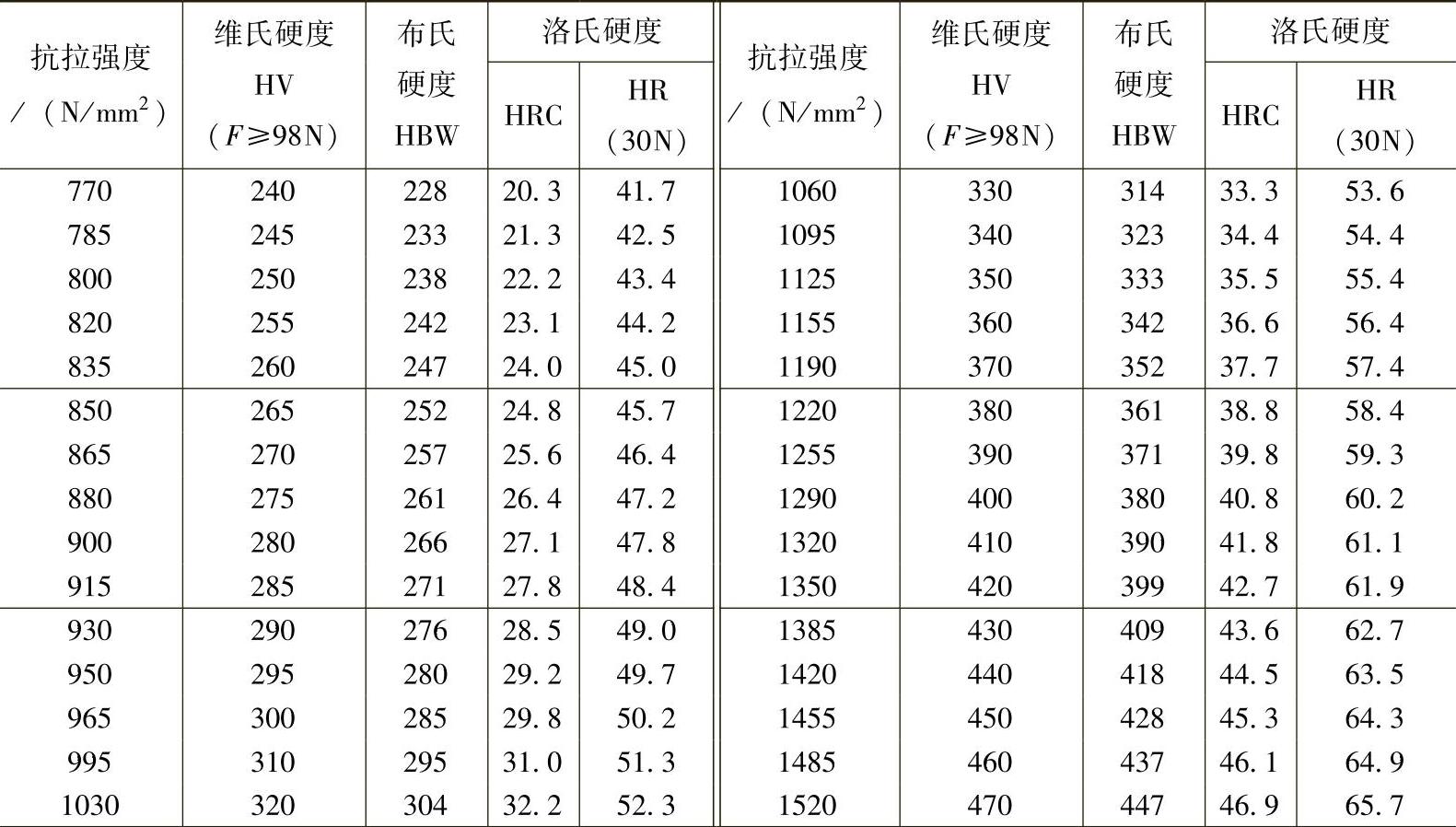

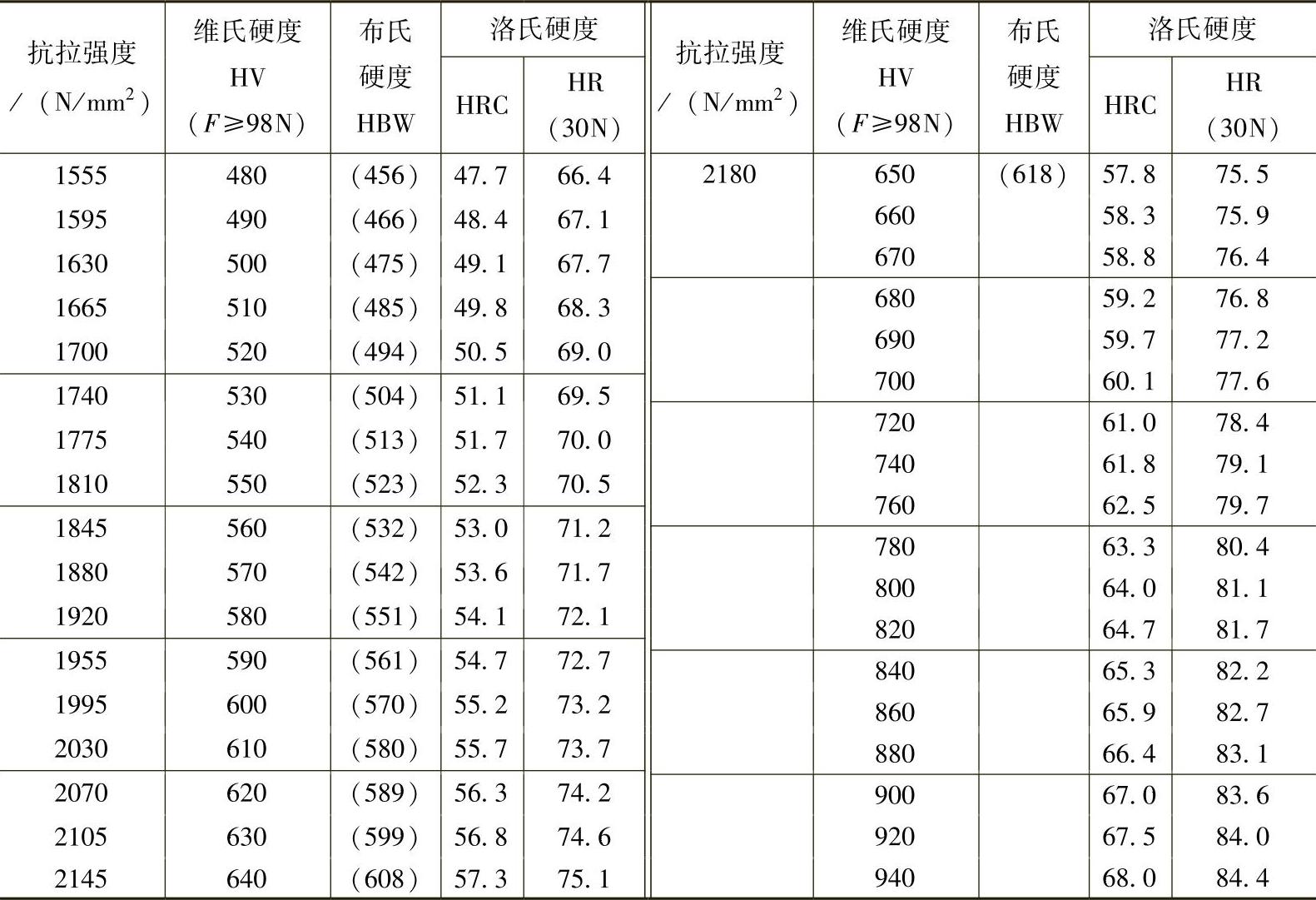

(9)硬度值换算(见表5-97)

表5-97 硬度换算表

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。