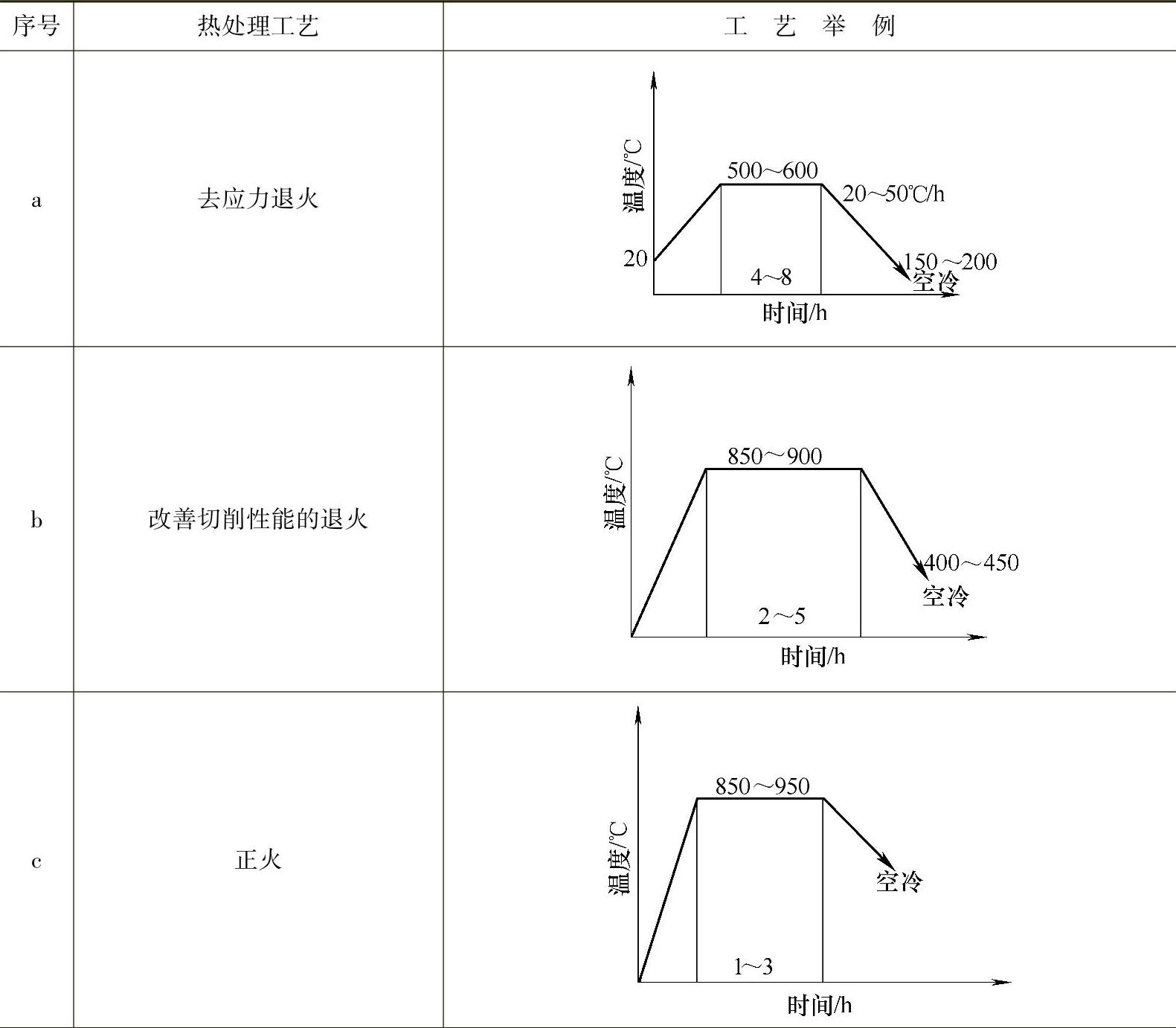

1)去应力(铸造应力)退火 铸件在冷却的过程中,因各部位冷却速度不同,常会产生内应力。内应力不仅在冷却过程中会引起铸件的畸变和裂纹,而且在切削加工后由于其重新分布而会使工件发生畸变。为减小内应力,减少畸变,须进行低温退火(时效处理),其工艺见表5-84a。

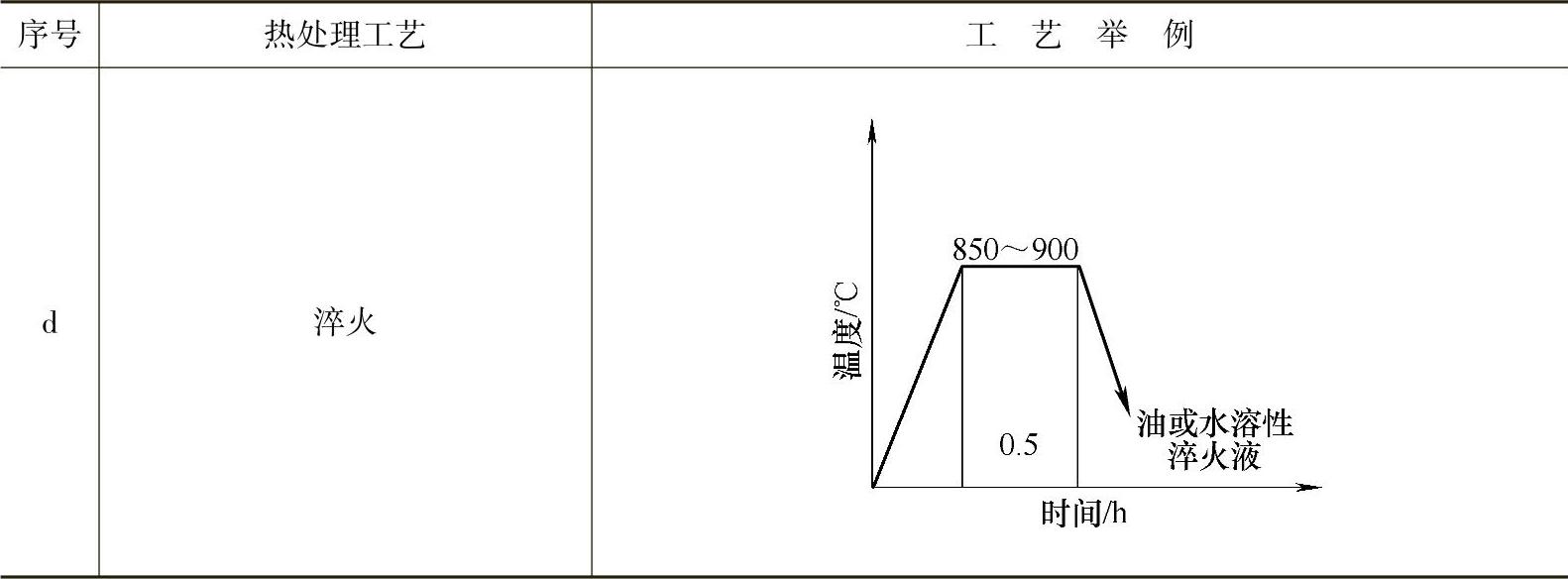

表5-84 灰铸铁齿轮的热处理工艺

(续)

2)改善切削加工性能退火 铸件的表层及一些薄壁处,由于冷却速度较快;常会出现白口,致使切削加工困难。为了降低硬度,改善切削加工性能,应进行退火,其工艺见表5-84b。

3)提高强度和耐磨性正火 对于含碳与硅较少,特别是厚度不大的铸铁齿轮,可采用正火处理,提高耐磨性。硬度可由121~143HBW提高到201~255HBW。其工艺见表5-84c。

4)提高强度和耐磨性淬火 为了提高强度、硬度和耐磨性,灰铸铁齿轮可进行整体淬火或表面淬火,其工艺见表5-84d。

5)回火 铸铁齿轮淬火后应在400~600℃范围内回火。一般保温3h,然后在空气中冷却。对含镍、铬、钼的合金铸铁,在500~550℃范围内回火,会产生回火脆性,从而降低冲击韧度。为避免回火脆性发生,回为后应很快冷却,或在低于或高于这个温度范围进行回火。

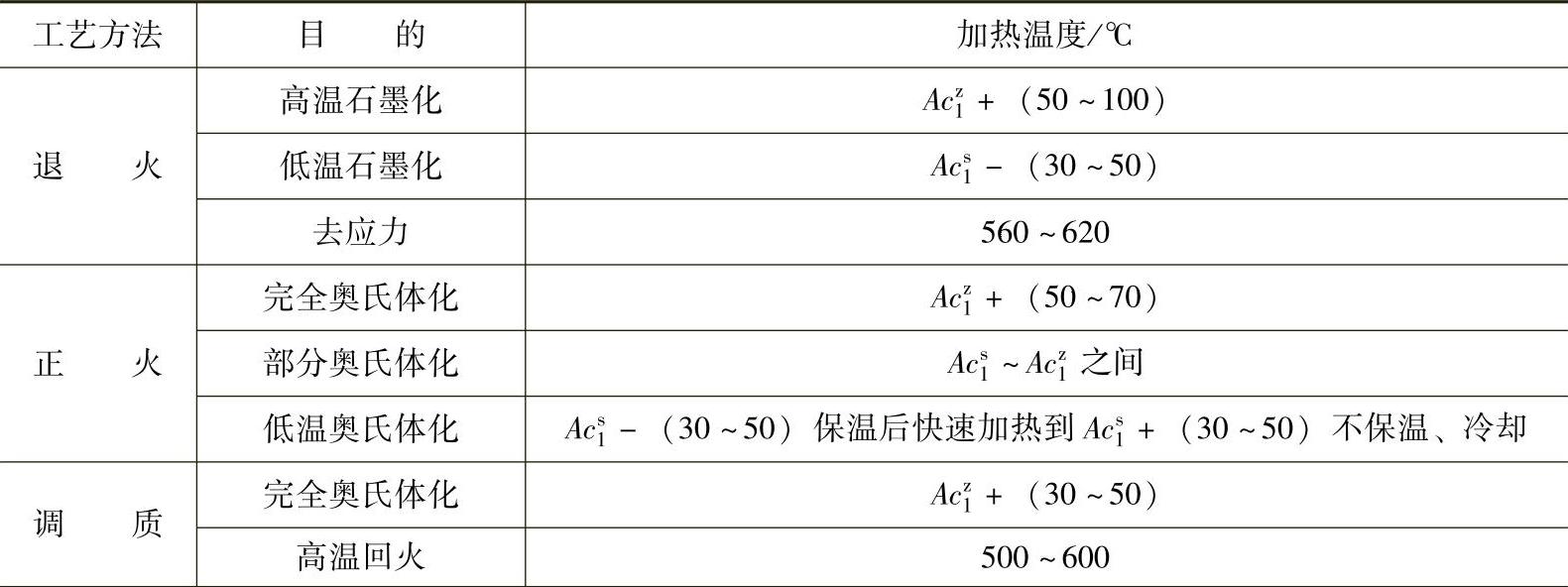

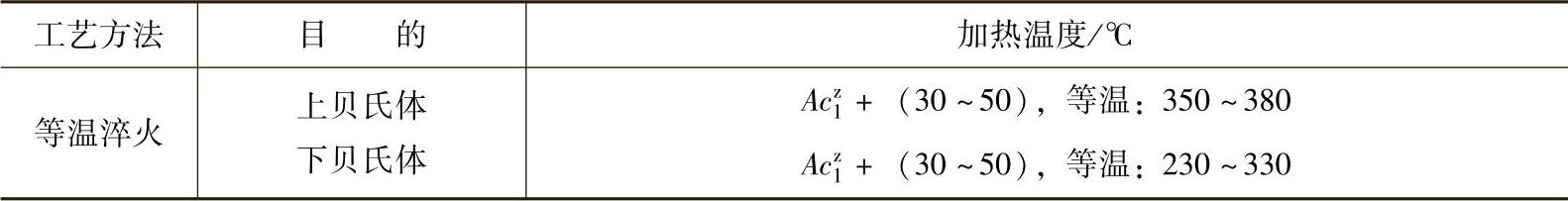

1)球墨铸铁齿轮的热处理 球墨铸铁齿轮可根据其服役条件,分别采用退火、正火、调质及等温淬火等工艺进行热处理,其温度按表5-85选取。热处理工艺曲线见表5-86。球墨铸铁齿轮热处理实例见表5-87。

表5-85 球墨铸铁齿轮热处理温度

(续)

(www.daowen.com)

(www.daowen.com)

注:1.Acz1——在加热过程中,铁素体完全转变成奥氏体的温度。

2.Acs1——在加热过程中,奥氏体开始形成的温度。

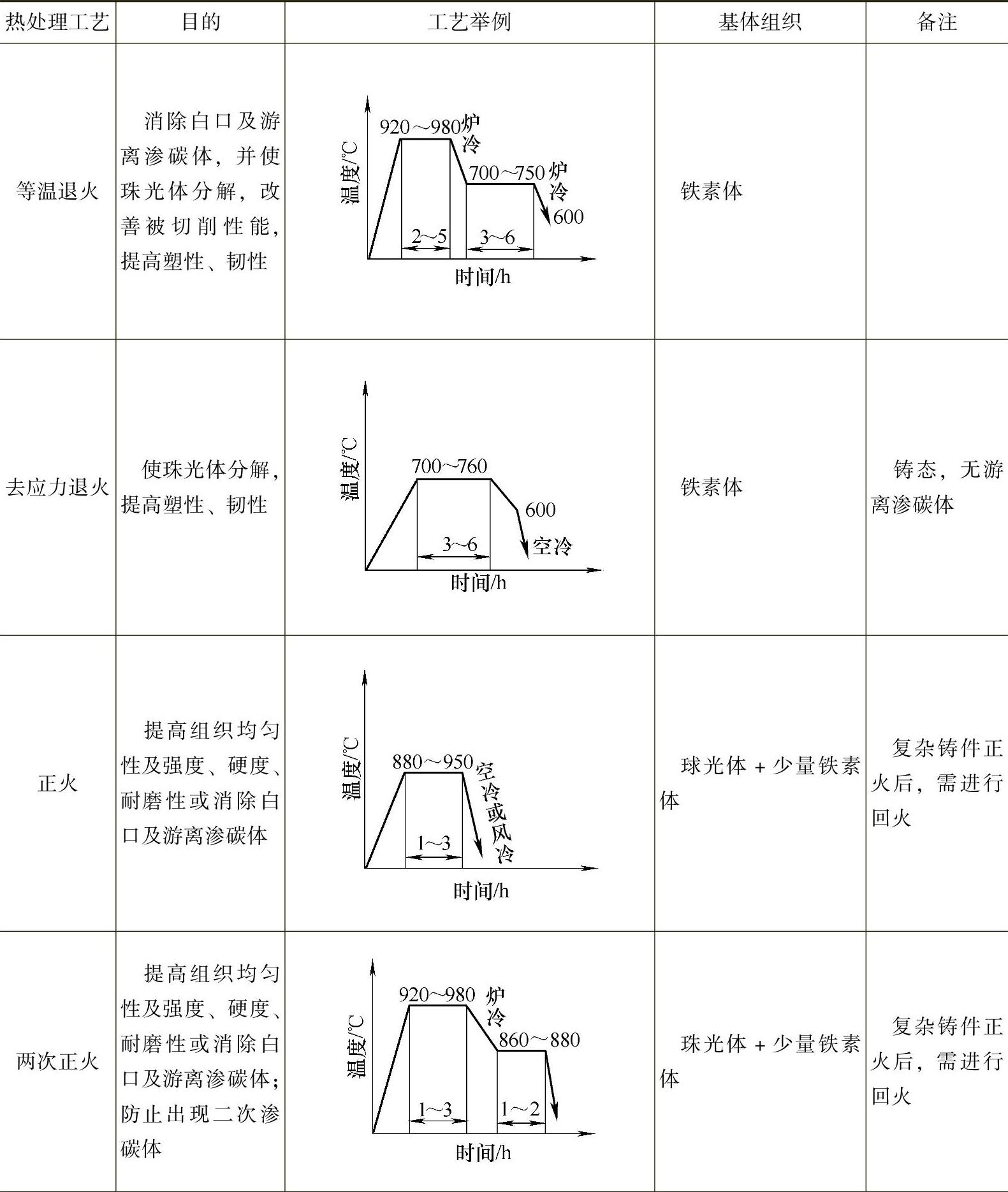

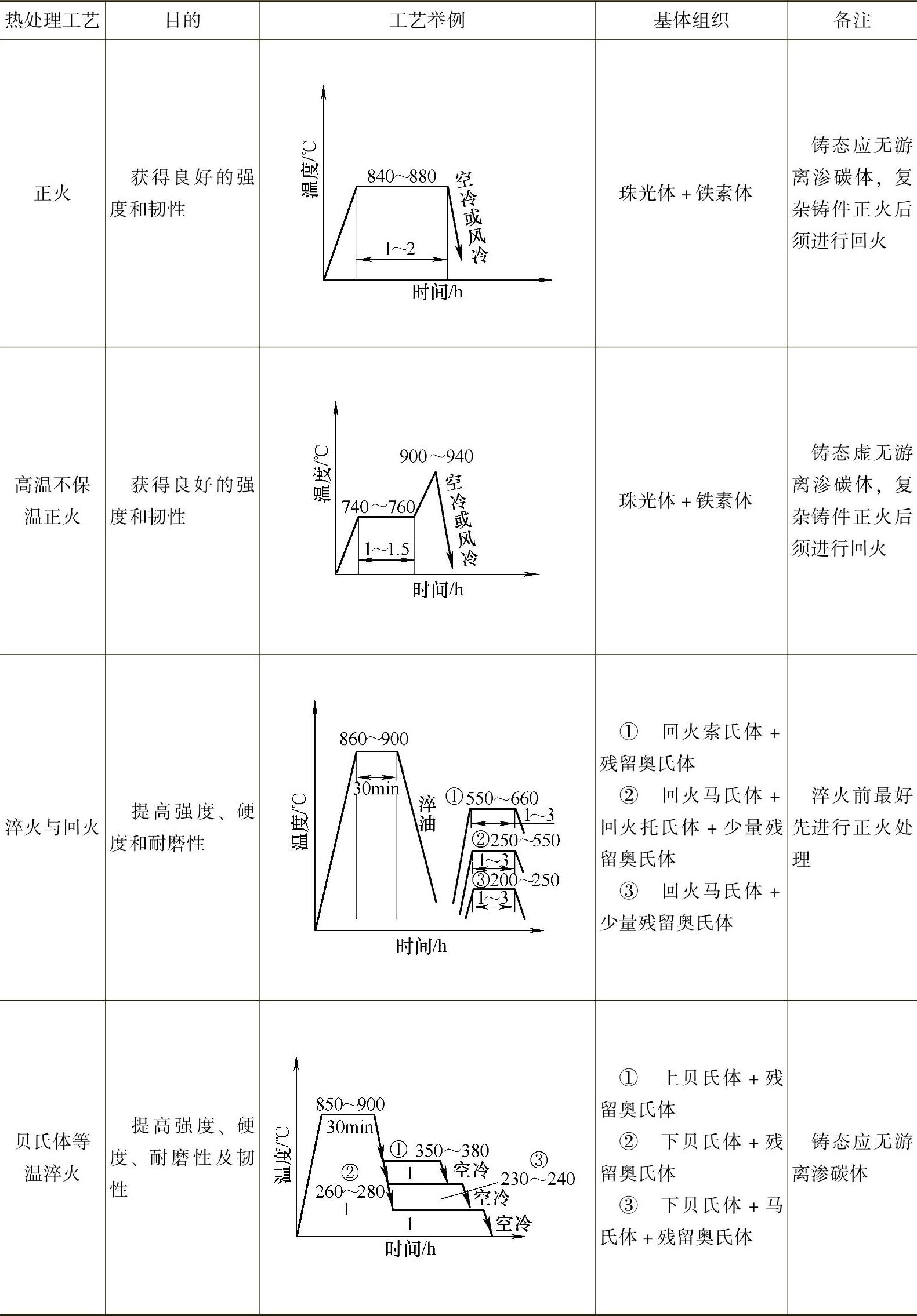

表5-86 球墨铸铁齿轮的常用热处理工艺

(续)

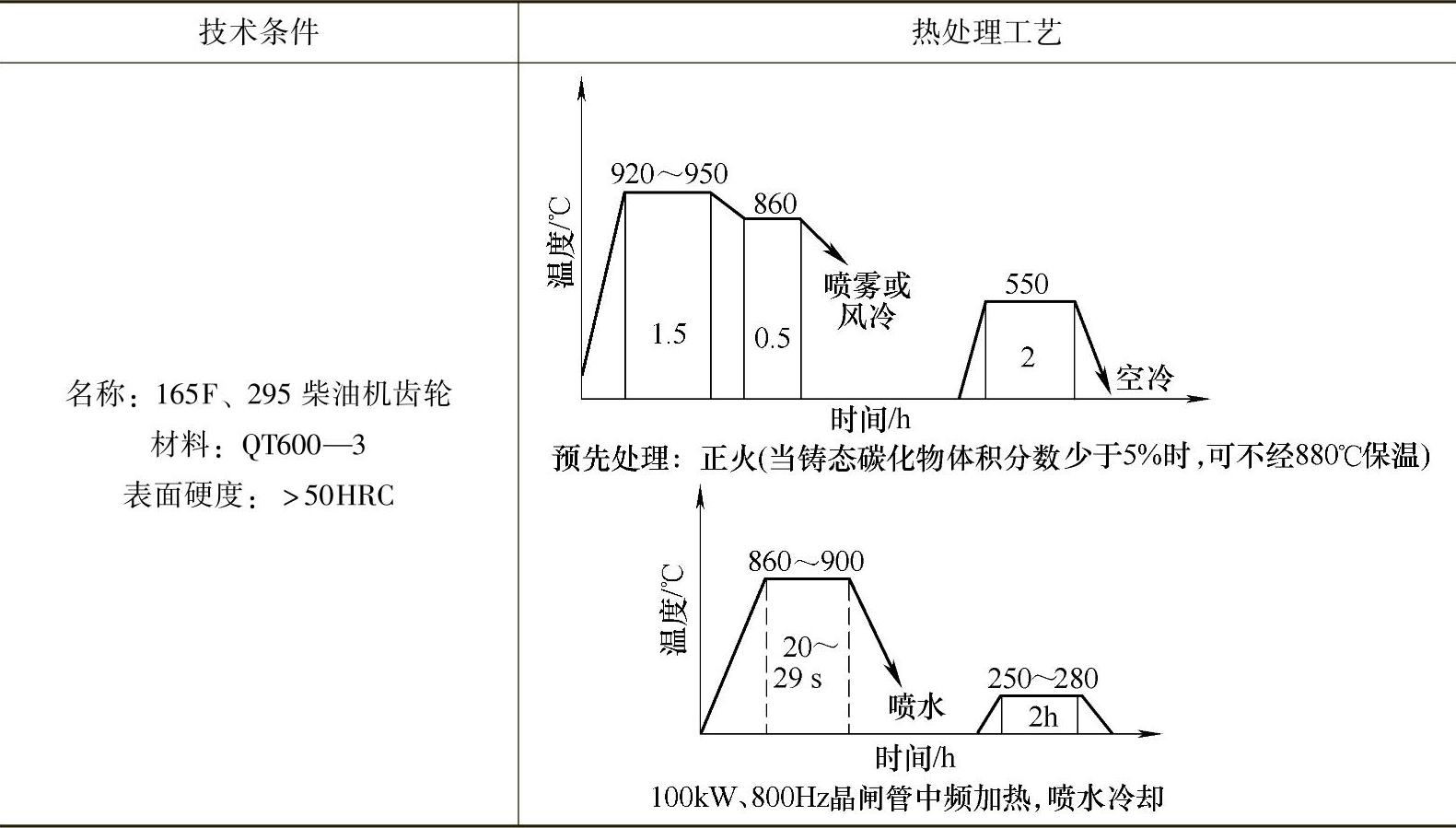

表5-87 球墨铸铁齿轮热处理实例

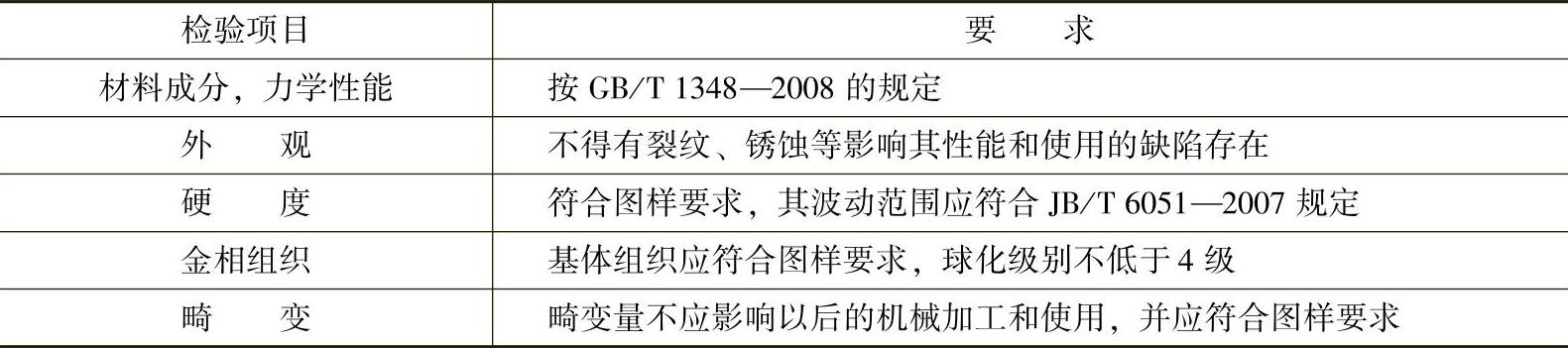

2)球墨铸铁齿轮的质量检验 球墨铸铁齿轮质量检验项目及要求见表5-88。

表5-88 球墨铸铁齿轮质量检验项目及要求

(3)可锻铸铁齿轮的热处理

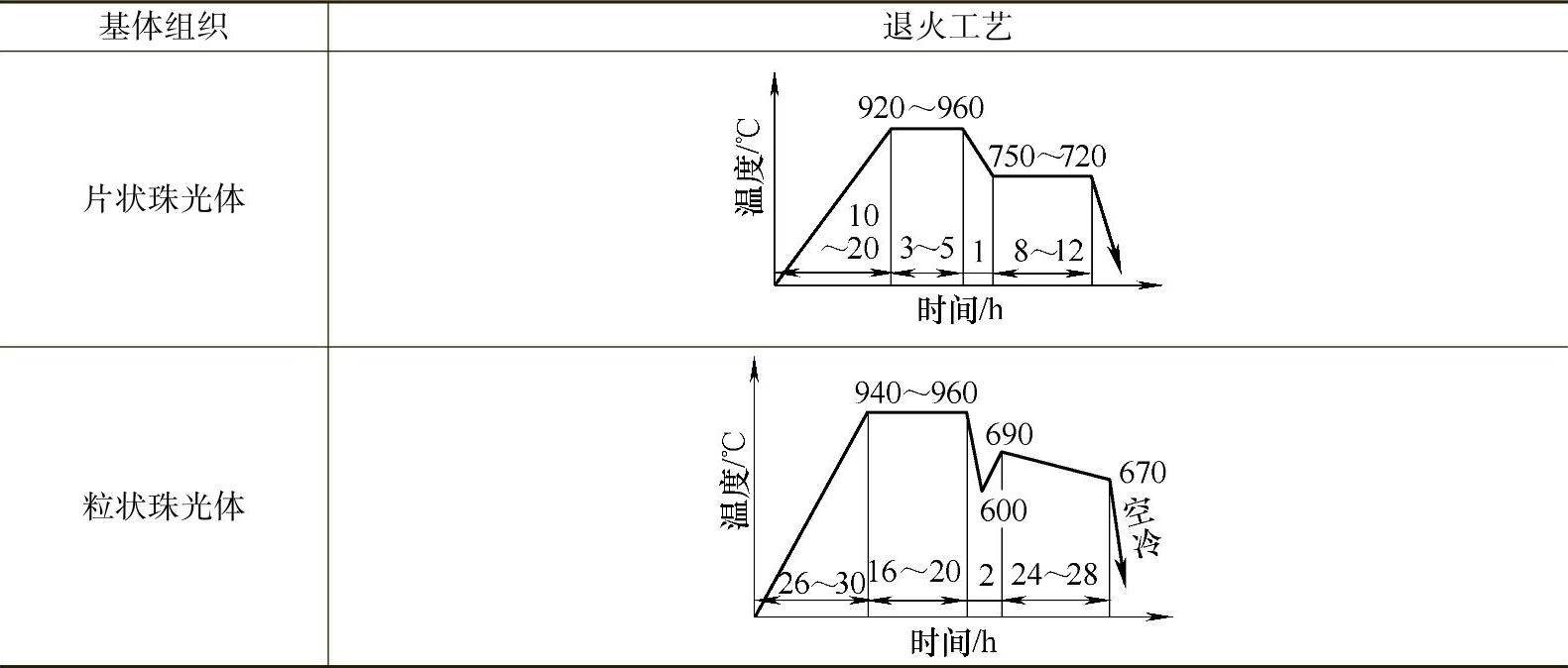

用于制造齿轮的珠光体可锻铸铁,视其珠光体形状而采用表5-89的退火工艺。

表5-89 可锻铸铁的退火工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。