根据齿轮额定载荷和使用条件,钢制齿轮可经整体正火、调质处理或表面硬化处理,以保证轮齿表面得到较高的硬度和心部的综合力学性能,进而提高其疲劳强度和耐磨性。常用热处理工艺有:

1)预先热处理。为改善切削加工性能并为表面硬化处理作组织准备,需进行以下预先热处理:退火、去应力退火、正火(正火加回火)及调质。

2)热处理。整体硬化(退火、正火或正火加回火、调质)、表面硬化(火焰淬火、感应淬火、激光热处理等)、化学热处理(渗碳、碳氮共渗、渗氮、氮碳共渗等)。

3)后续热处理。回火、冷处理。

(1)整体硬化处理

整体硬化处理是将齿轮加热到规定的温度,保温一定时间后炉冷、空冷、气冷或液体中冷却。这种处理可在轮齿成形前或成形后进行。

整体硬化通常有三种工艺,对于某一具体钢材,按工件硬度和综合力学性能递增顺序将工艺排列为:退火、正火(正火加回火)和调质。整体硬化并不意味着工件整个截面硬度相同,硬度差异取决于钢材的淬透性。

1)退火。退火就是把钢件加热至800~900℃,保温后随炉缓冷至300℃以下的一种工艺。当齿轮硬度要求较低时,退火可作为最终热处理。

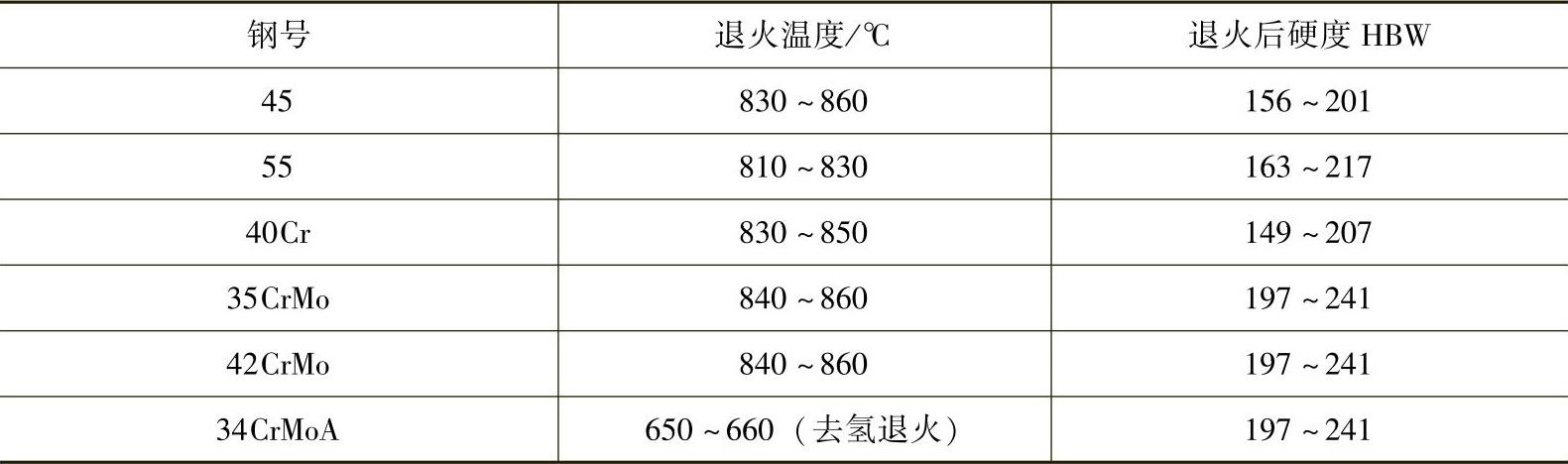

退火可以改善加工性能,降低残余应力,从而提高尺寸稳定性,合金钢经长时间去氢退火可防止锻后出现白点。常用齿轮钢材退火温度与硬度关系见表5-30。

表5-30 常用齿轮钢材退火温度与硬度值

2)正火(正火加回火)。正火是把工件加热至870~980℃,保温后出炉,在静止空气或流动空气中冷却的一种工艺。

当要求硬度较低时,正火可作为最终热处理。正火硬度高于退火硬度,其硬度值与材料及工件厚度有关。正火可使组织均匀,改善加工性能,故常用正火工艺作为预先热处理。

合金元素含量较高的钢,正火后进行回火,以使硬度均匀、尺寸稳定,并改善加工性能。回火温度为540~680℃。常用齿轮材料正火温度及硬度值见表5-31。

表5-31 常用齿轮材料正火温度及硬度值

3)调质。调质是淬火加高温回火的复合处理工艺。调质处理通常应用于以下场合:

①当齿轮的强度计算表明应该通过调质处理来得到必要的材料硬度和力学性能。

②对于某些低合金结构钢,可用调质获取较高的硬度和综合力学性能,且总体成本比采用正火或退火更加经济。

③对于硬齿面齿轮要求强化心部性能时,可用调质作为预先热处理工序。

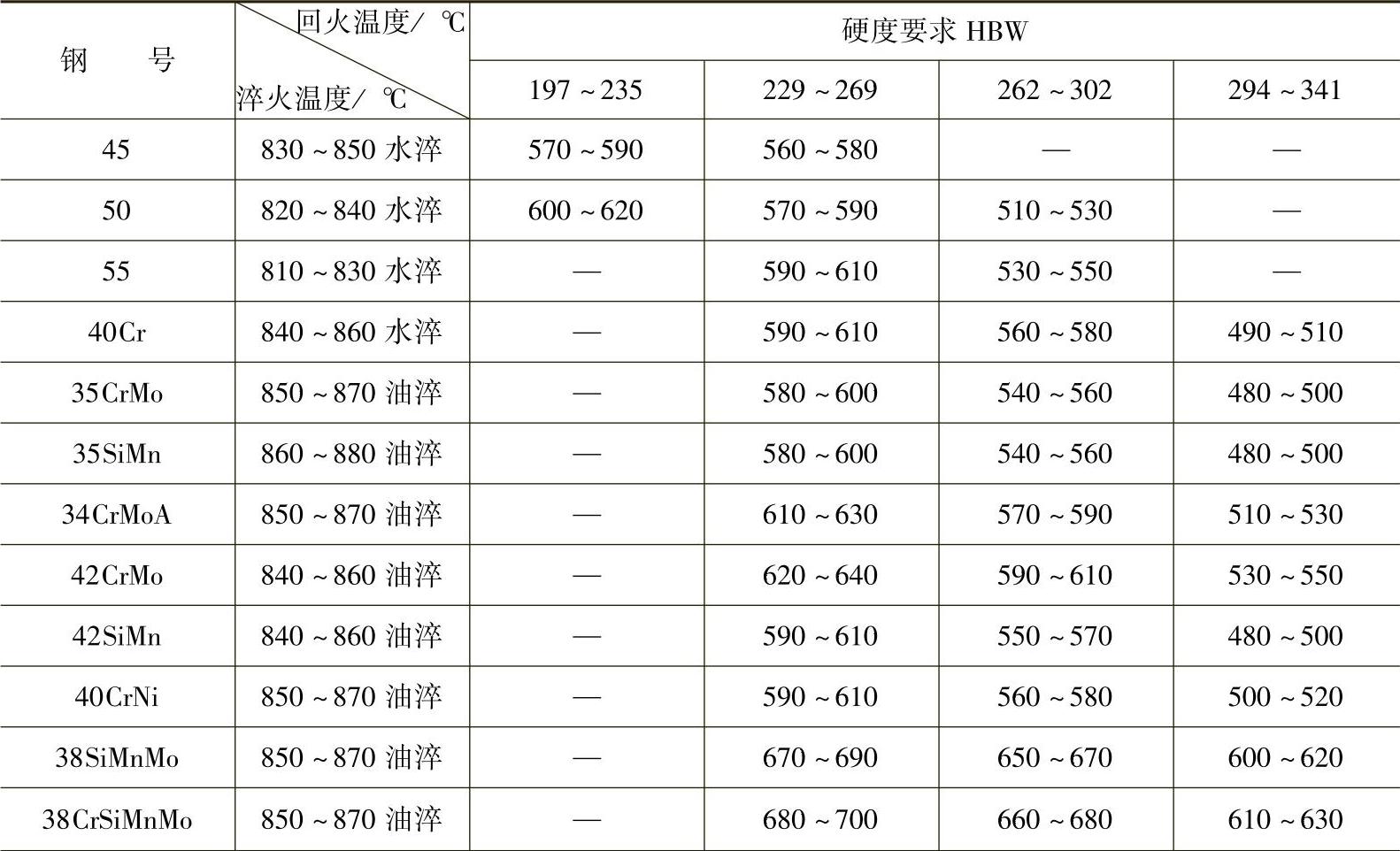

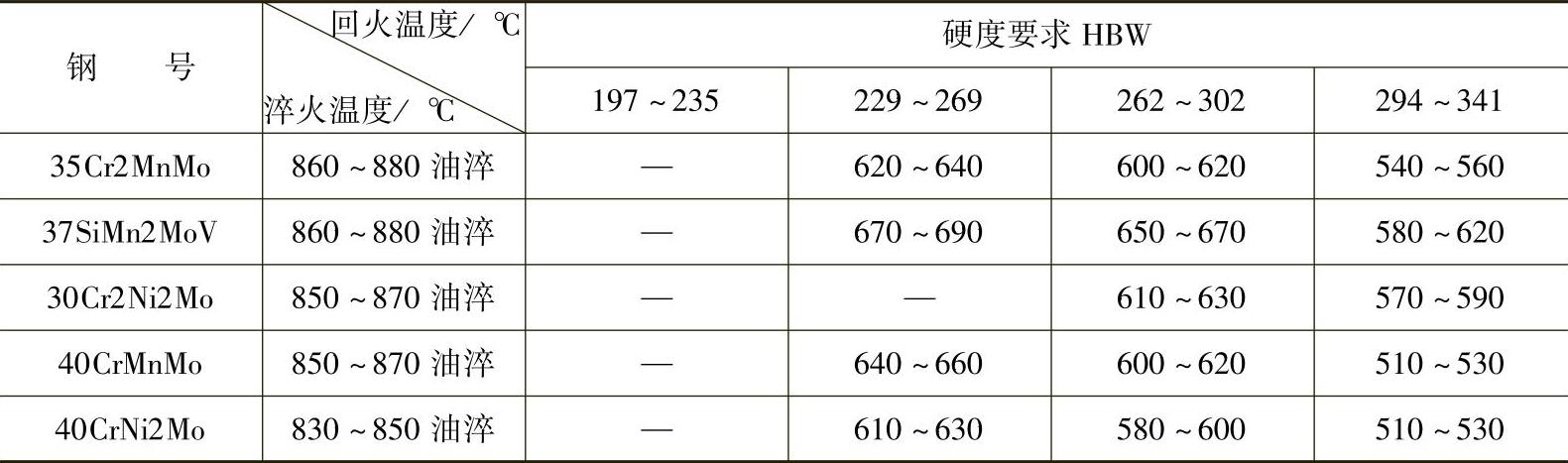

表5-32为常用齿轮钢材的调质工艺。

表5-32 常用齿轮钢材的调质工艺

(续)

调质工艺的步骤如下:

①淬火:将钢加热至Ac3以上30~50℃,保温一段时间,使其透热及均匀化,而后置于冷却介质中,在大于临界淬火速度(vc)下冷却,使过冷奥氏体转变为马氏体或贝氏体组织。

②高温回火:淬火钢经高温回火,淬火马氏体分解、碳化物析出、聚集长大最终获得粒状索氏体,残余应力基本消除,可使钢的强度、硬度、塑性韧性达到恰当配合而获得良好的综合力学性能。高温回火温度根据设计要求确定。回火时间一般按有效截面尺寸计算。当有效截面尺寸小于60mm时,保温1.5~2h;当有效截面尺寸为60~100mm时,保温2~3h;当有效截面尺寸大于100mm时应适当延长保温时间。回火冷却一般为空冷。对于大截面工件应随炉冷却至低于400℃后再出炉空冷;对于有回火脆性的钢材,回火后应采用油冷或水冷,然后再在400~450℃保温一段时间后空冷。

对于某些钢材也可采用亚温淬火,回火工艺同上,最终获得的组织为索氏体和少量铁素体。

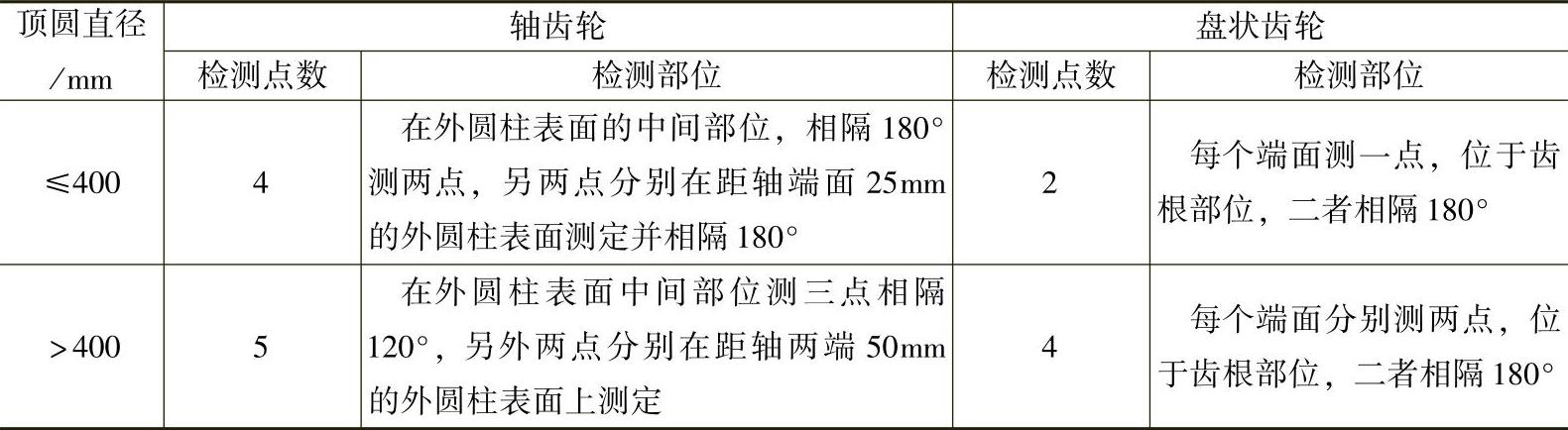

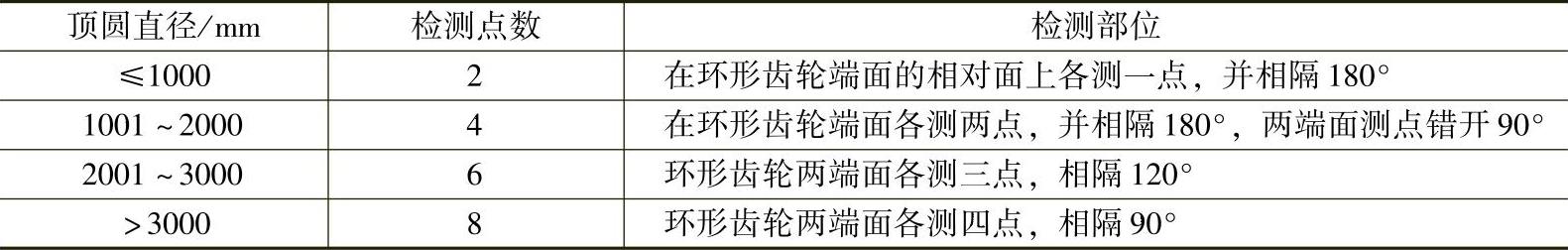

调质齿轮硬度用HBW表示,数值写在符号的前面。调质齿轮硬度范围上下差值大致在40HBW以内。硬度测试部位见表5-33、表5-34。

表5-33 锻造轴齿轮与盘状齿轮硬度检测部位与点数

表5-34 锻造环状齿轮硬度检测部位与点数

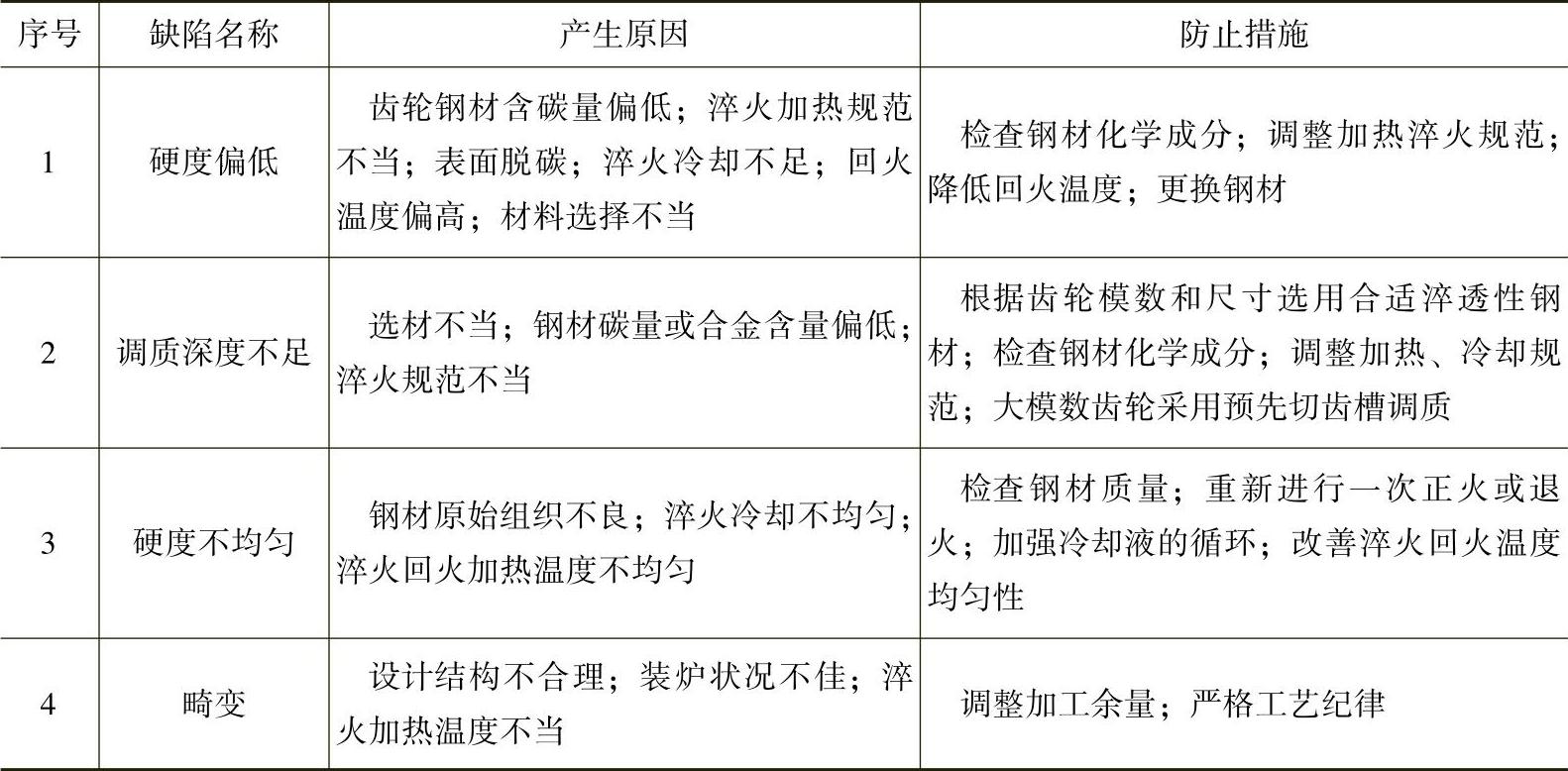

调质齿轮常见缺陷及防止措施见表5-35。

表5-35 调质齿轮常见缺陷及防止措施

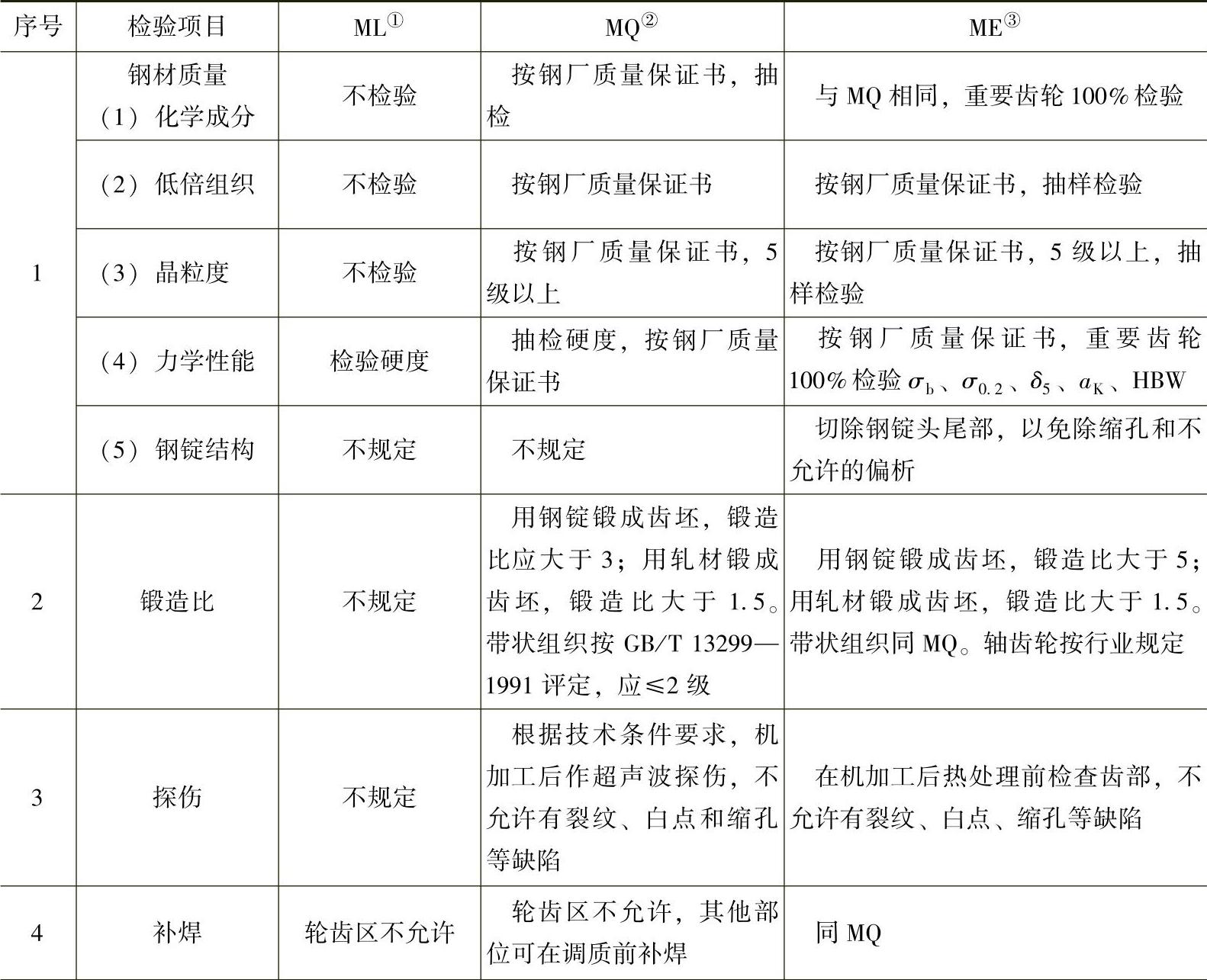

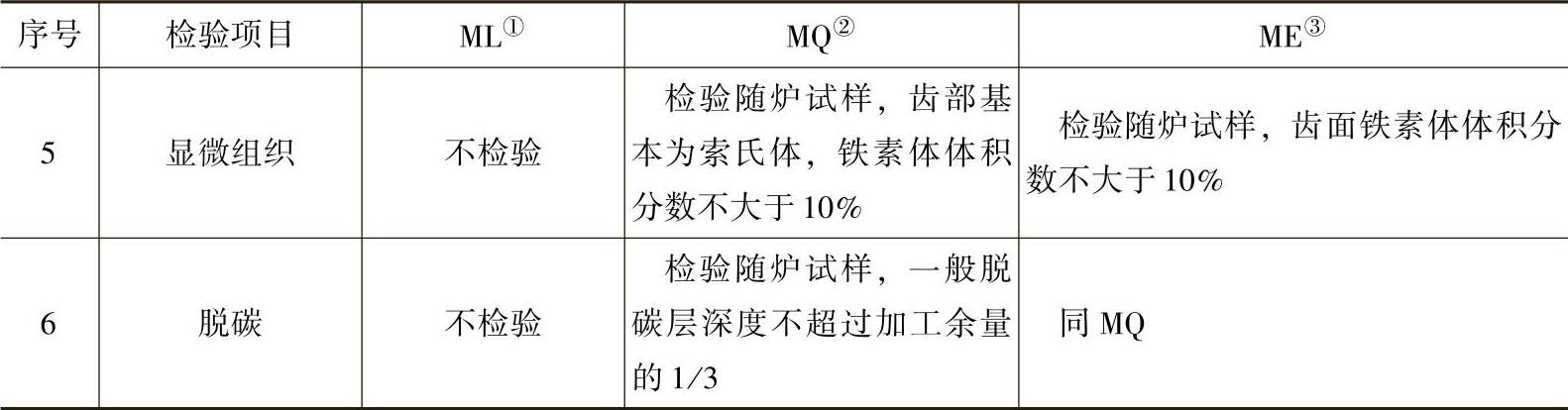

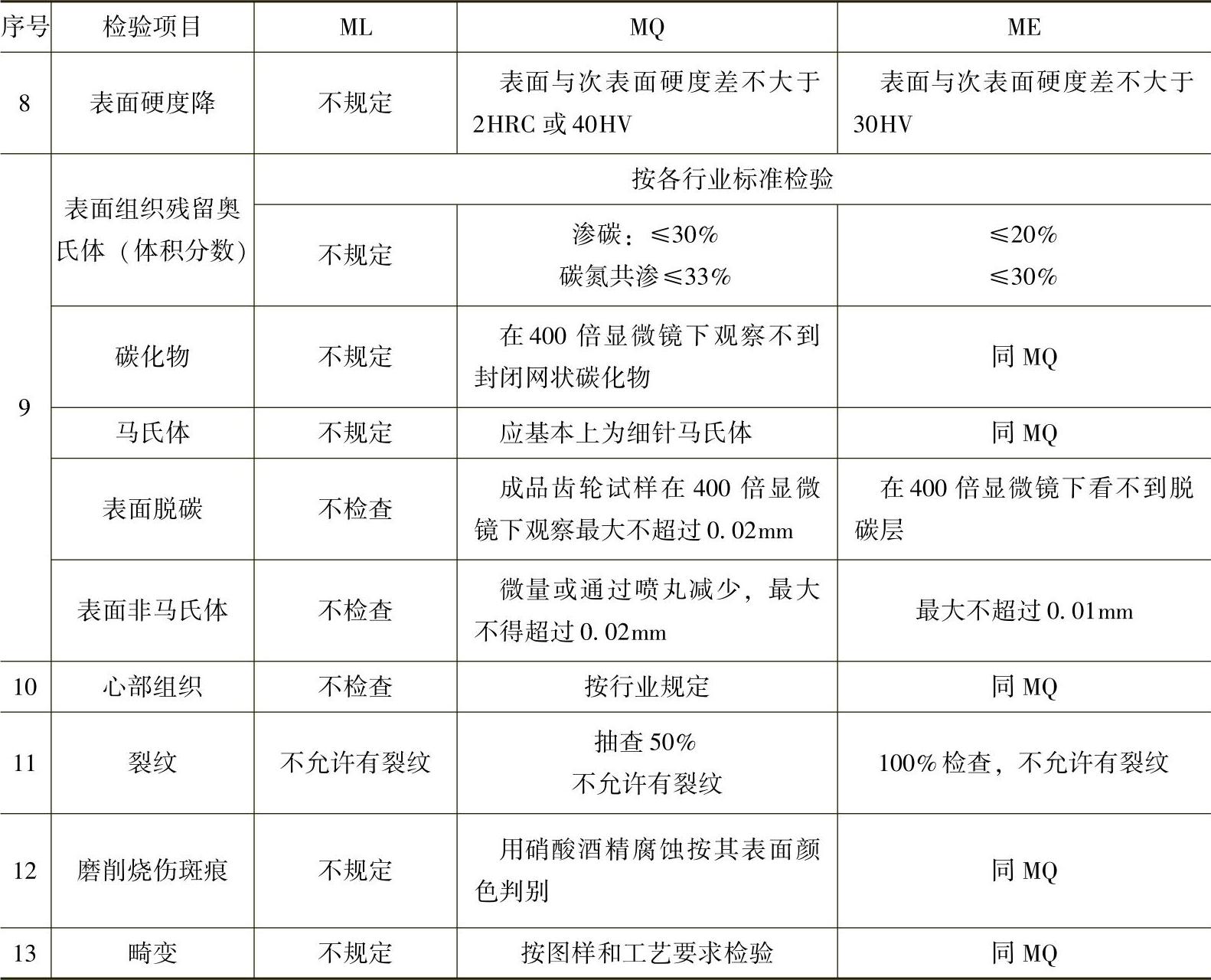

调质齿轮应按其疲劳强度分档检验。检验项目、内容和要求见表5-36。

表5-36 调质齿轮的质量检验

(续)

①ML—一般检验。用于设计齿轮为GB/T 19406—2003疲劳极限下限值时。

②MQ——常规检验。用于设计齿轮为GB/T 19406—2003疲劳极限中限值时。

③ME——严格检验。用于设计齿轮为GB/T 19406—2003疲劳极限上限值时。

(2)齿轮表面硬化处理

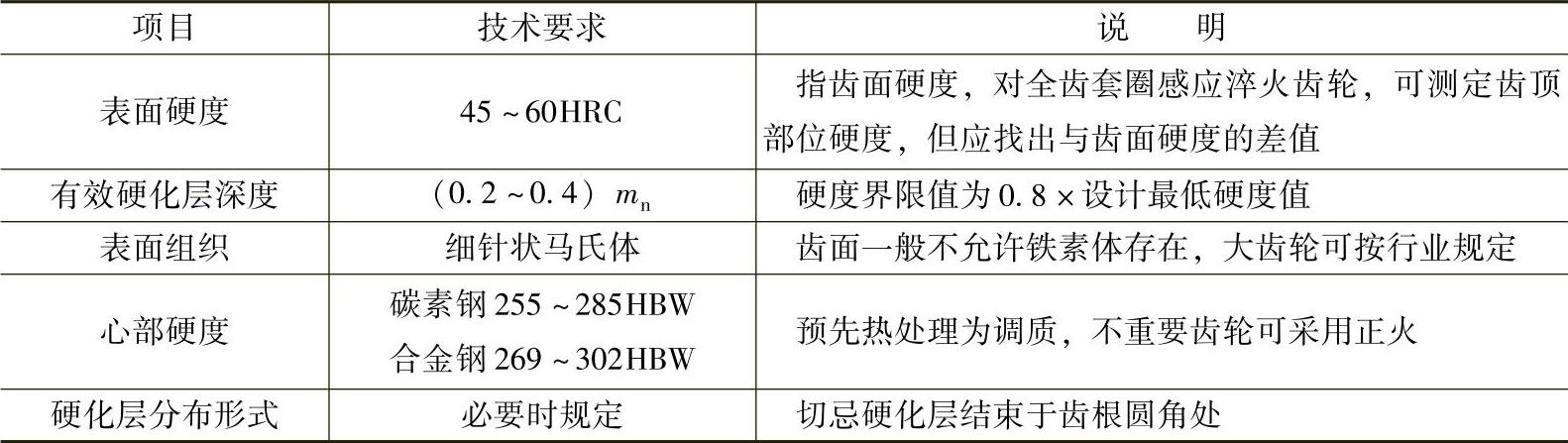

1)齿轮火焰淬火及感应淬火表面硬化的技术要求 见表5-37。

表5-37 齿轮火焰及感应淬火表面硬化技术要求

注:mn为齿轮法面模数。

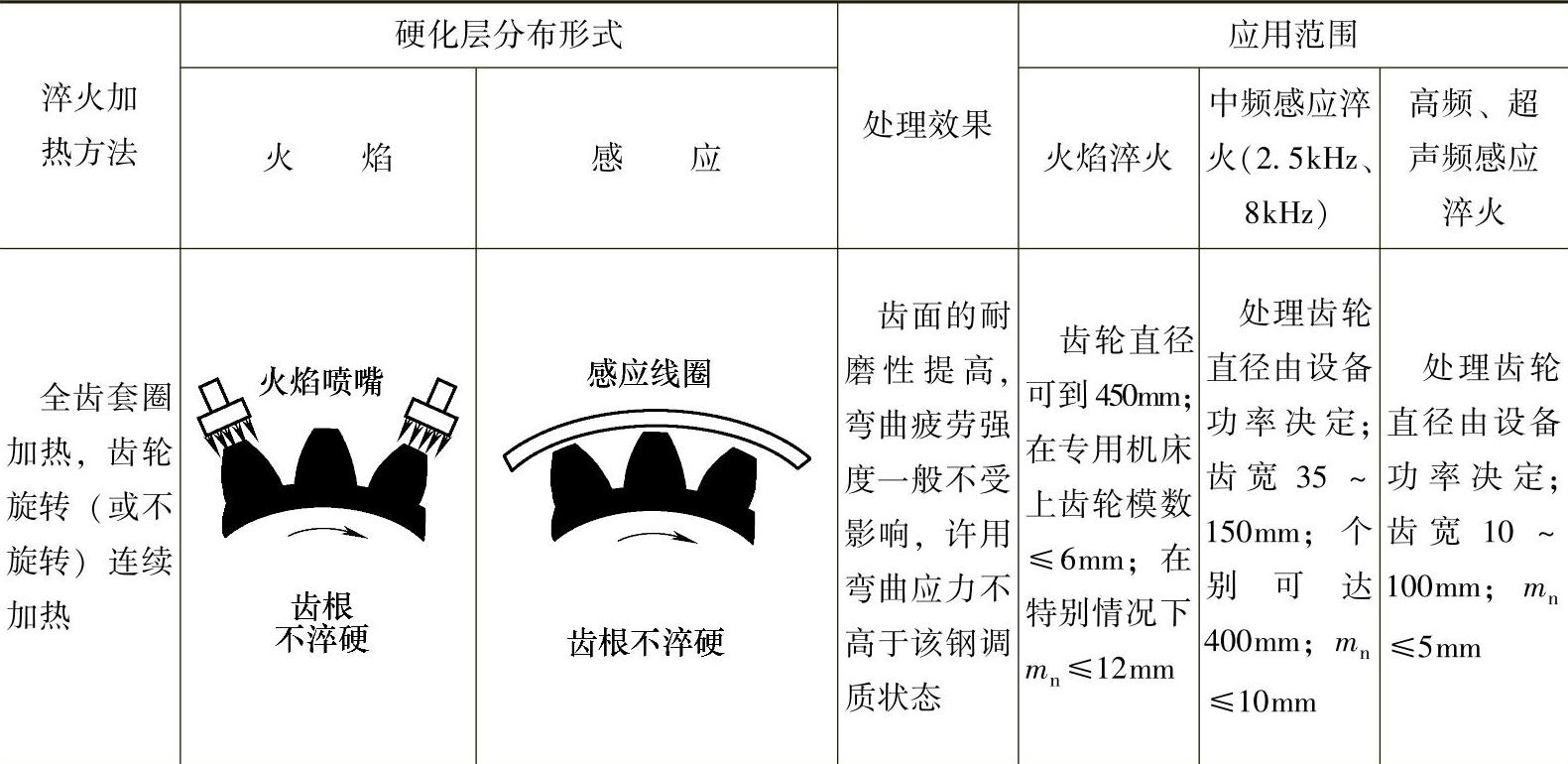

2)齿轮表面淬火工艺 齿轮的各种表面淬火加热方法与硬化层分布形式及应用范围见表5-38。

表5-38 齿轮表面淬火加热方法与硬化层分布形式及应用范围

(续)

注:mn为法面模数。

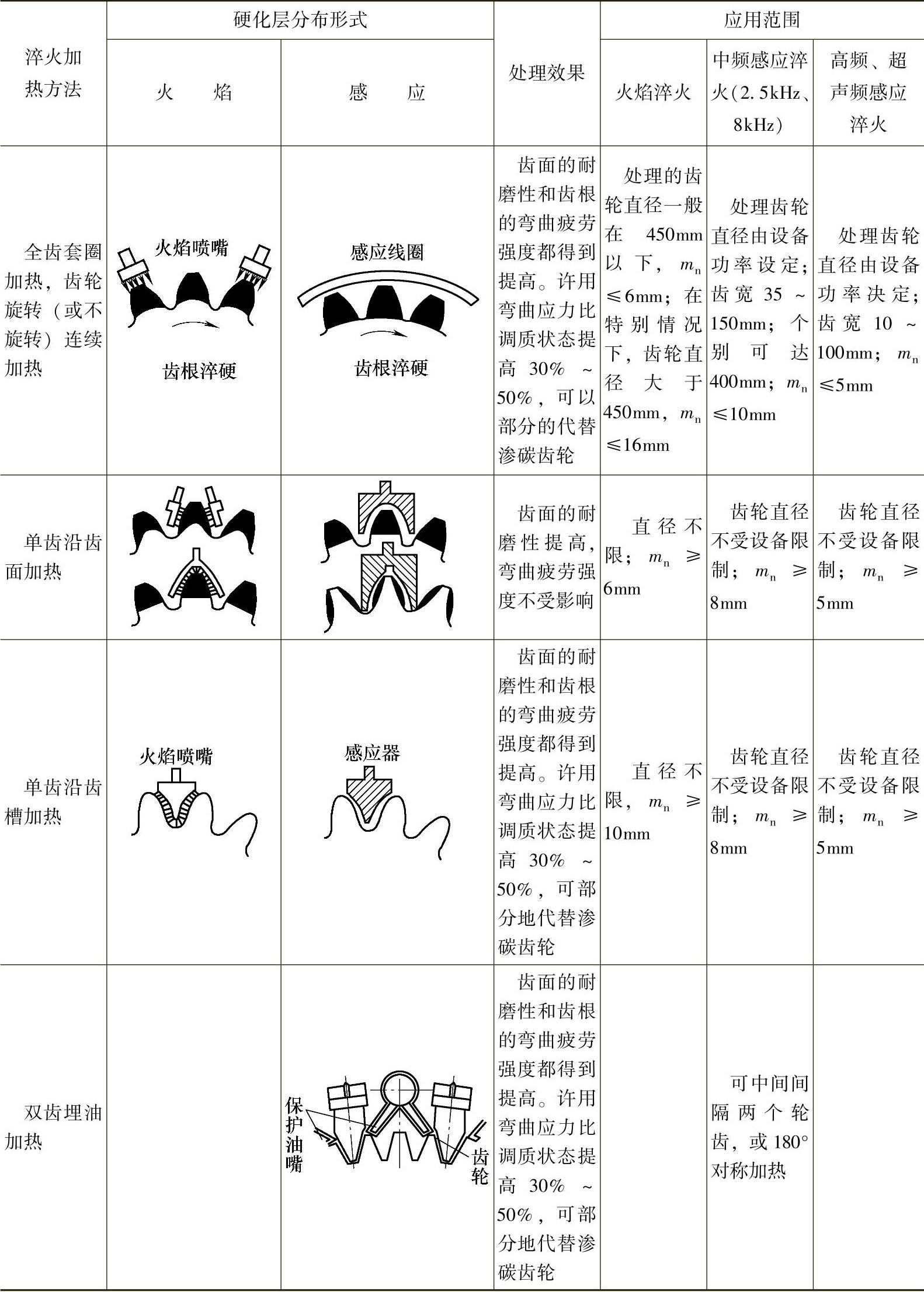

齿轮火焰淬火工艺参数见表5-39。

表5-39 齿轮火焰淬火的工艺参数

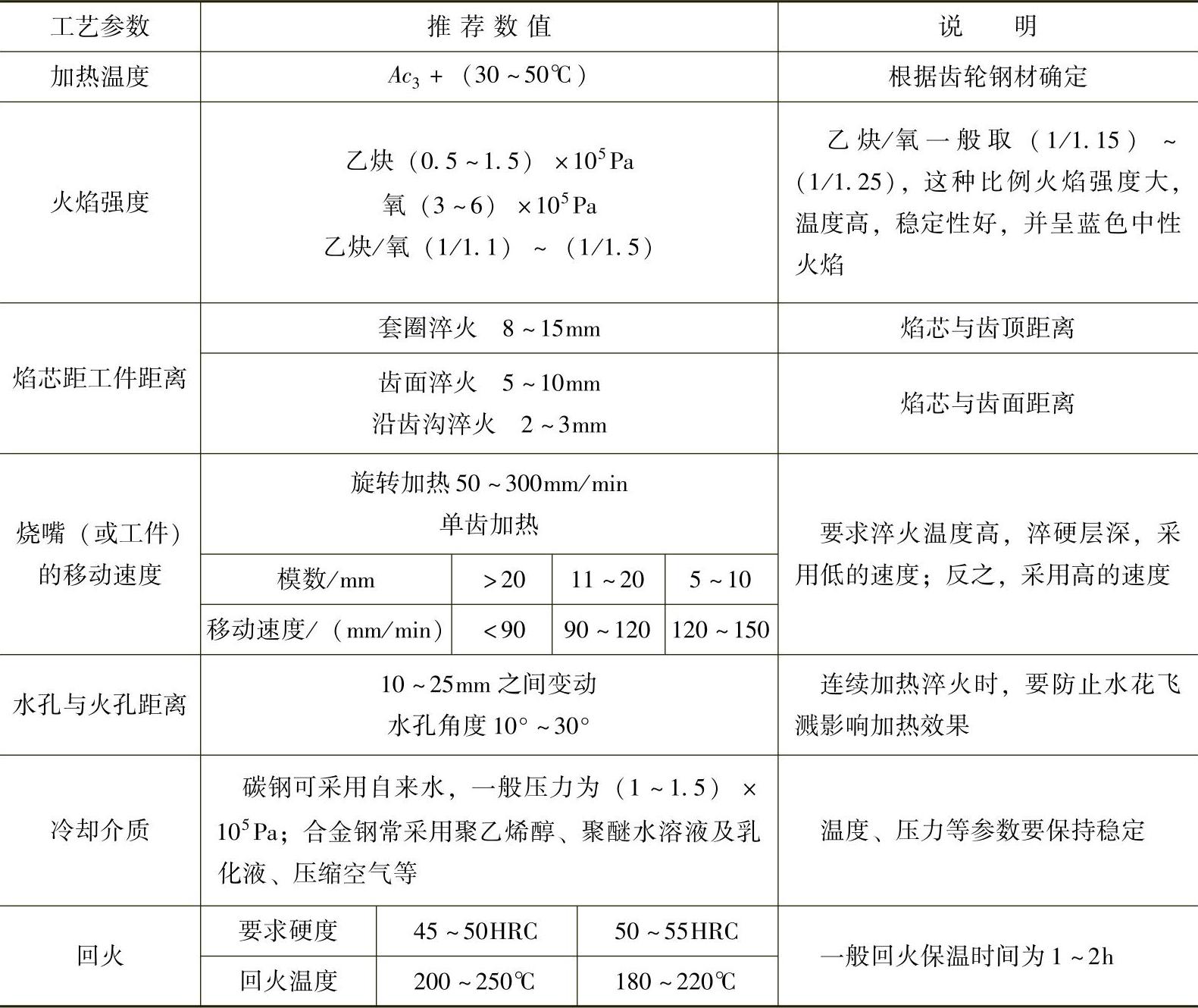

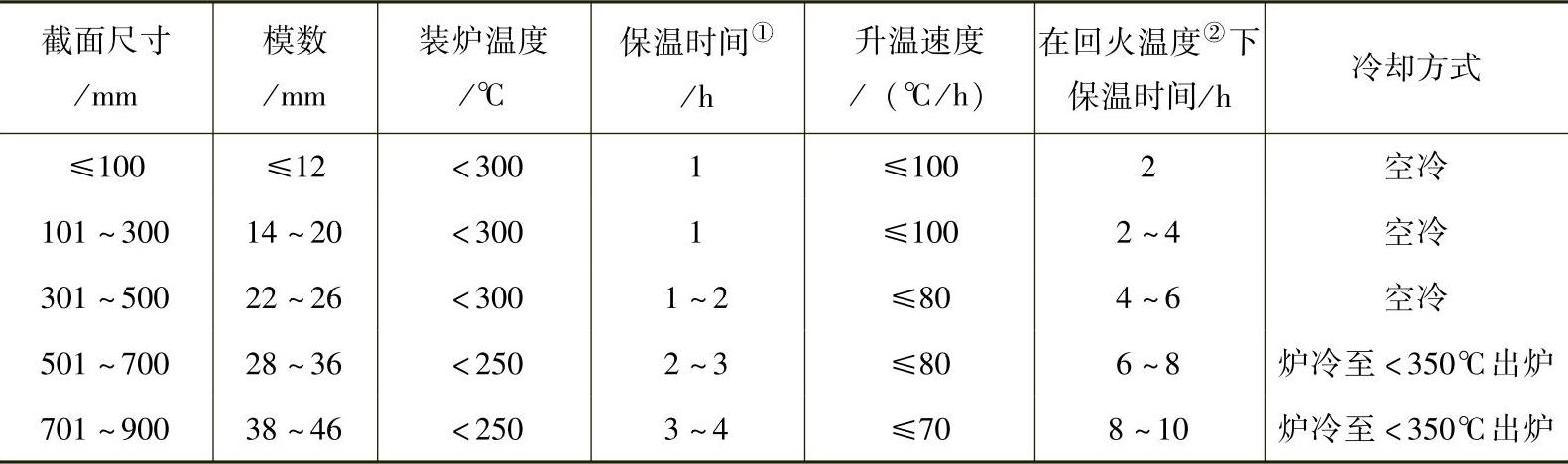

齿轮不同截面尺寸、模数与回火关系见表5-40。

表5-40 火焰淬火后截面尺寸、模数与回火的关系

①在250~300℃下保温的时间。

②回火温度根据钢材及要求的硬度选定,当回火温度高于400℃时,保温时间可缩短20%;回火温度低于250℃时,保温时间应增加50%。

火焰淬火的材料具有自回火能力,因而淬火后只需空冷,无需再另加回火。

3)齿轮感应淬火工艺

①全齿套圈感应淬火

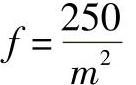

a.电热频率的选择:为了得到沿齿廓分布合理的加热层,其最佳频率按以下经验公式确定:

式中 f——高频电流频率(kHz);

m——齿轮模数(mm)。

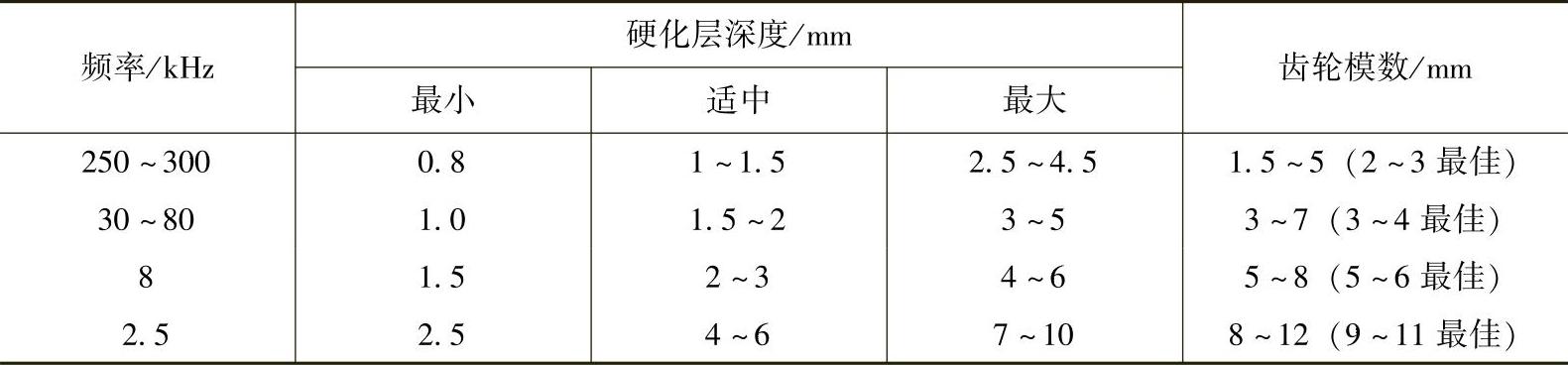

感应加热频率与模数及硬化层深度关系见表5-41。

表5-41 感应加热频率与模数及硬化层深度关系

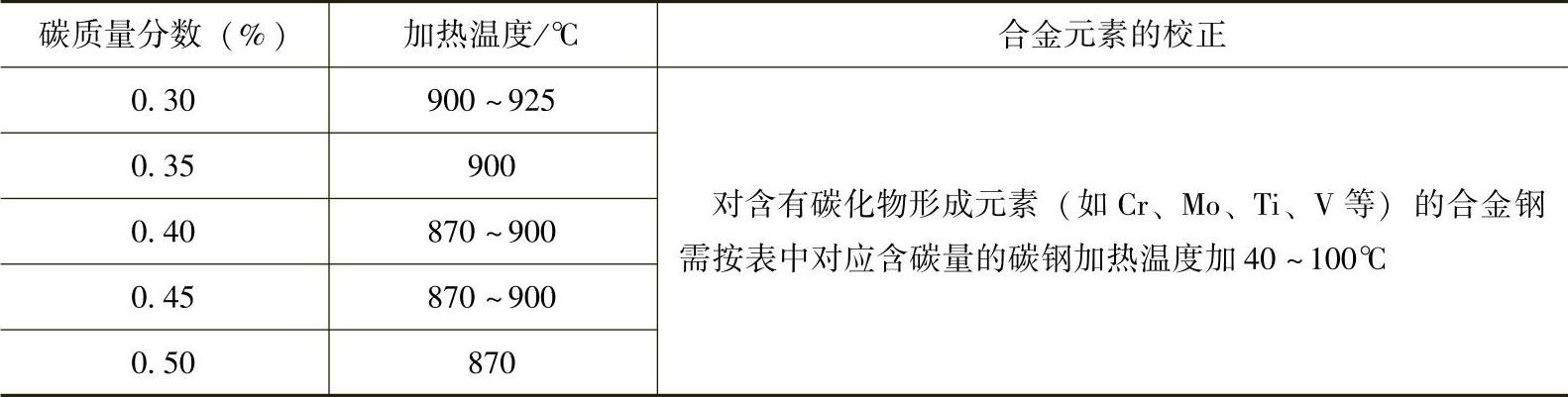

b.加热温度选择:感应加热温度参见表5-42。

表5-42 感应加热温度的确定

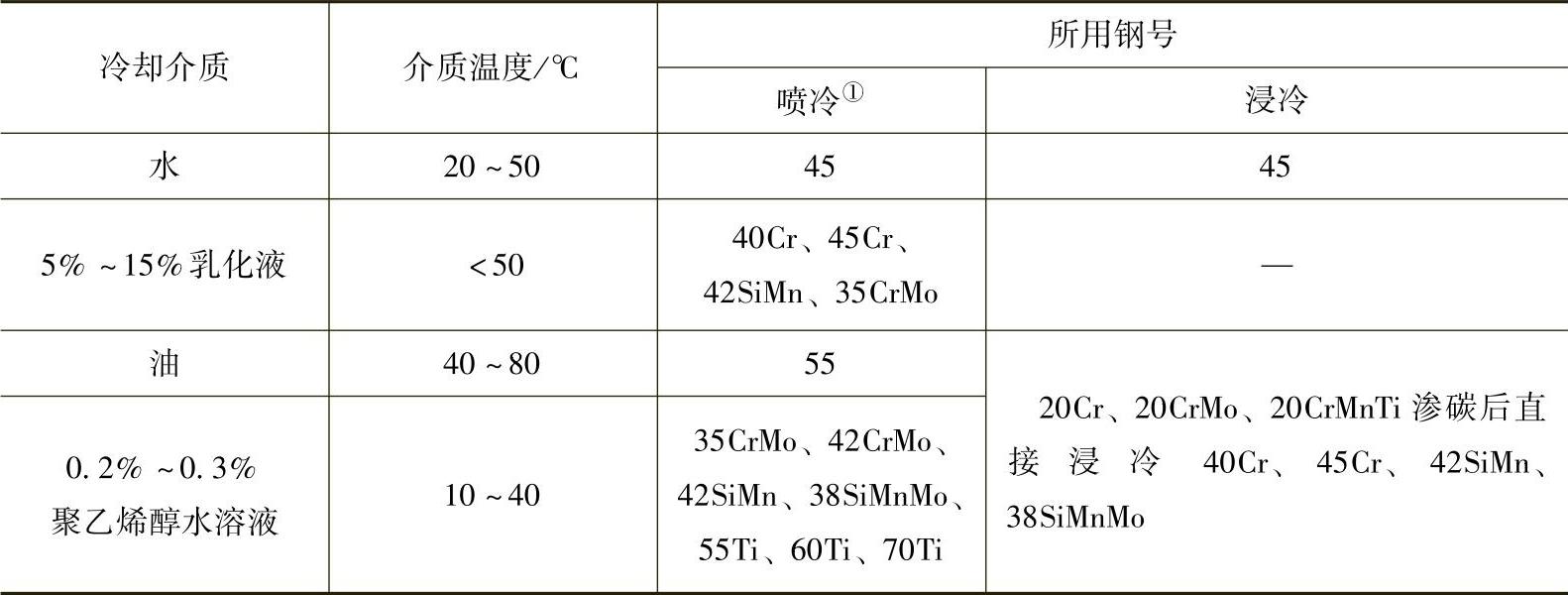

c.冷却介质及方法选择:冷却介质及冷却方法参见表5-43。

表5-43 感应加热常用冷却介质及其冷却方法

①喷液压力一般为(1.5~4)×105Pa,喷油冷却应注意防火及排烟。

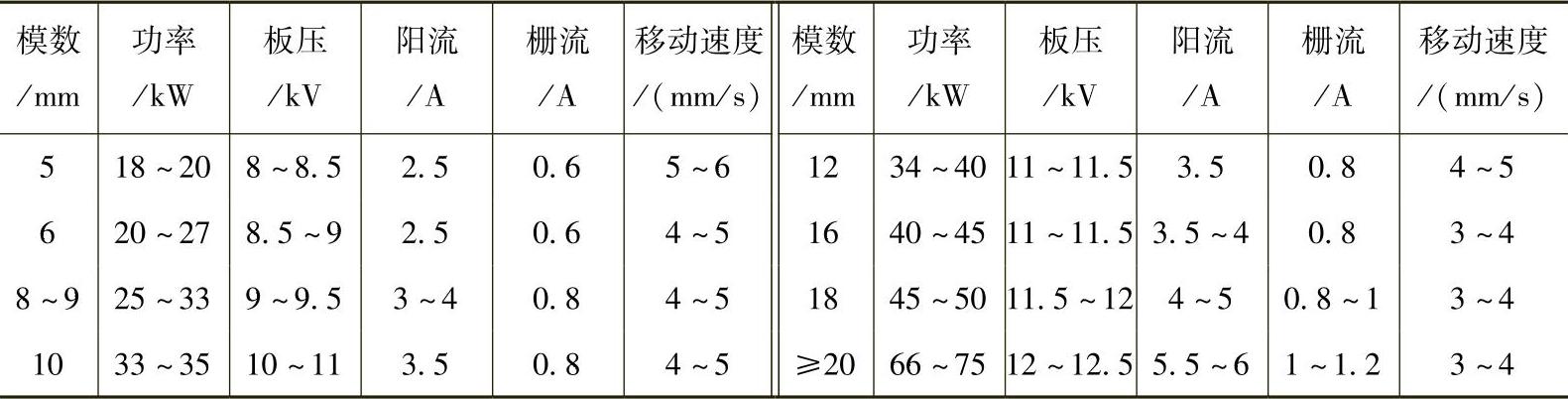

②单齿沿齿面感应淬火通常有两种形式,一种是单齿同时加热淬火;另一种为单齿连续加热淬火。后者在轮齿较宽的齿轮受到设备功率的限制时采用,其电热规范参见表5-44。

表5-44 单齿沿齿面连续感应加热的电热规范

注:输出功率取上限时,则移动速度取上限,反之,输出功率取下限时,移动速度亦取下限。

③单齿沿齿槽感应淬火

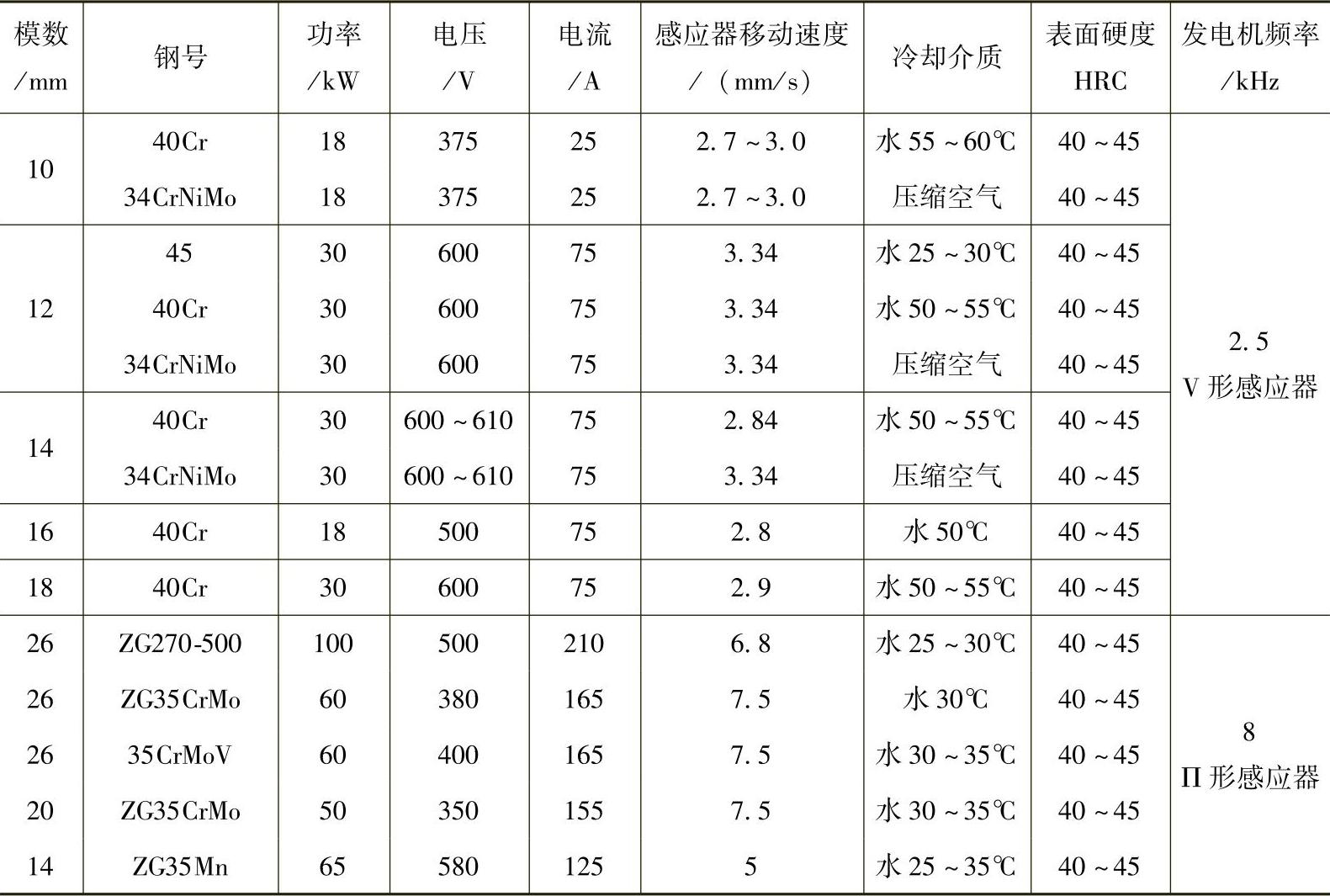

a.单齿沿齿槽感应淬火工艺规范见表5-45。

表5-45 单齿沿齿槽感应淬火工艺规范

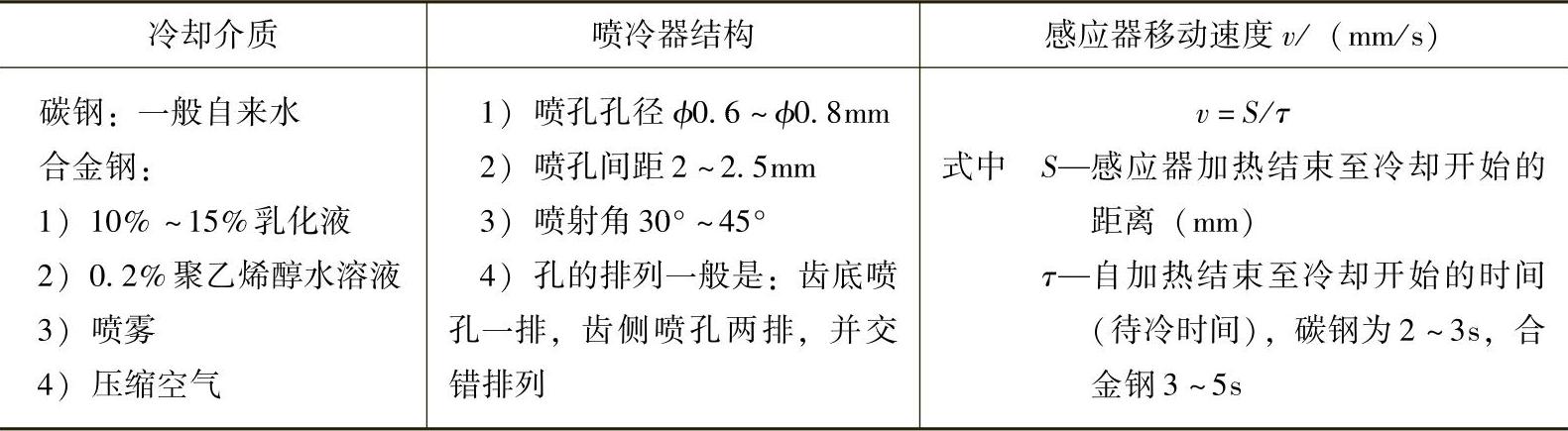

b.单齿沿齿槽淬火的冷却介质、冷却器结构及感应器移动速度见表5-46。为防止已淬火的轮齿受到过热而超过回火温度,使其硬度下降,必须采取旁冷措施。

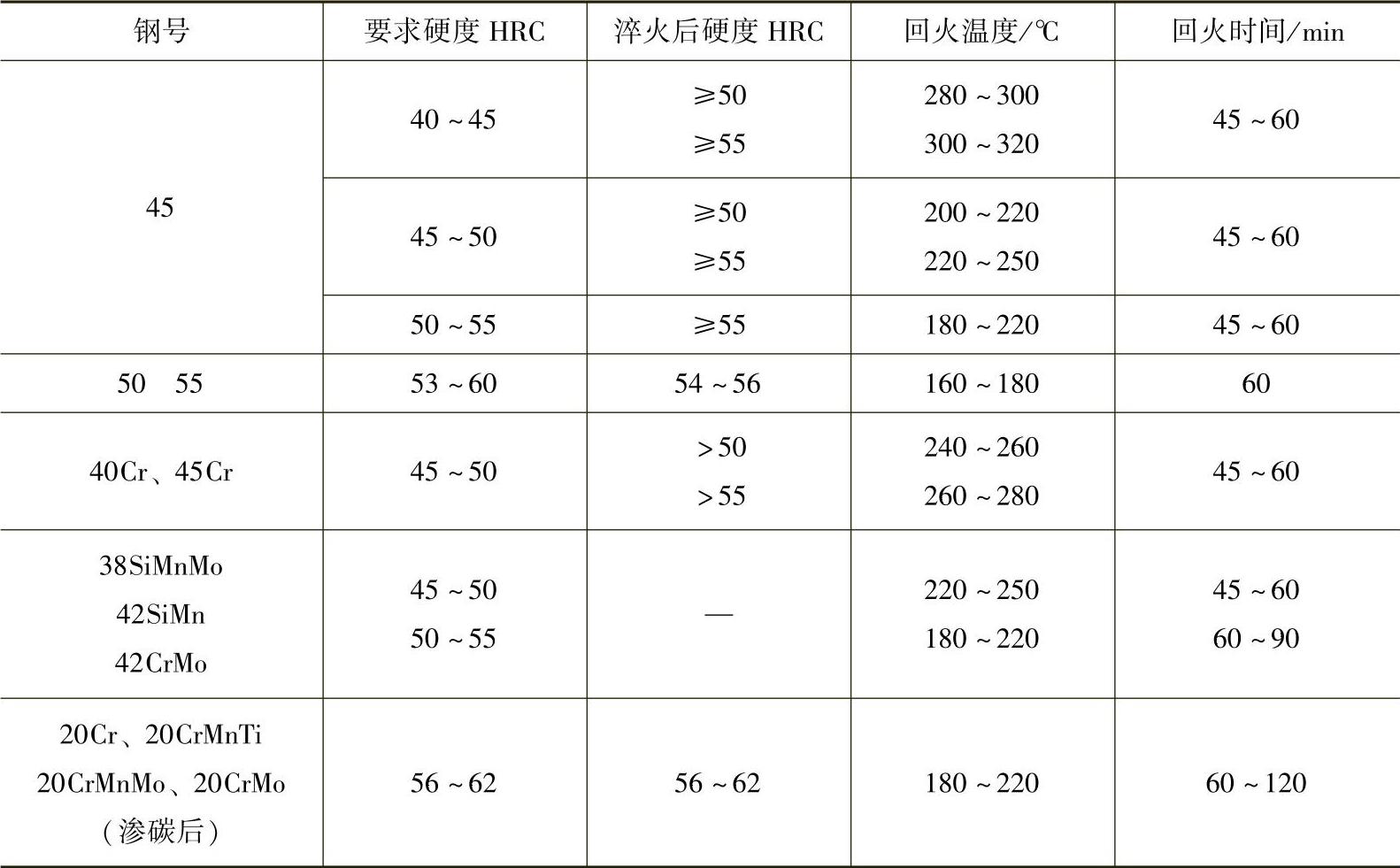

④齿轮感应淬火后不一定要回火,当有要求时,才进行回火,但为了提高韧性,降低残余应力和裂纹敏感性,最好在淬火后进行回火。常用齿轮钢材感应淬火后的回火规范列于表5-47。

表5-46 单齿沿齿槽淬火的冷却参数

表5-47 常用齿轮钢材感应淬火后的回火规范

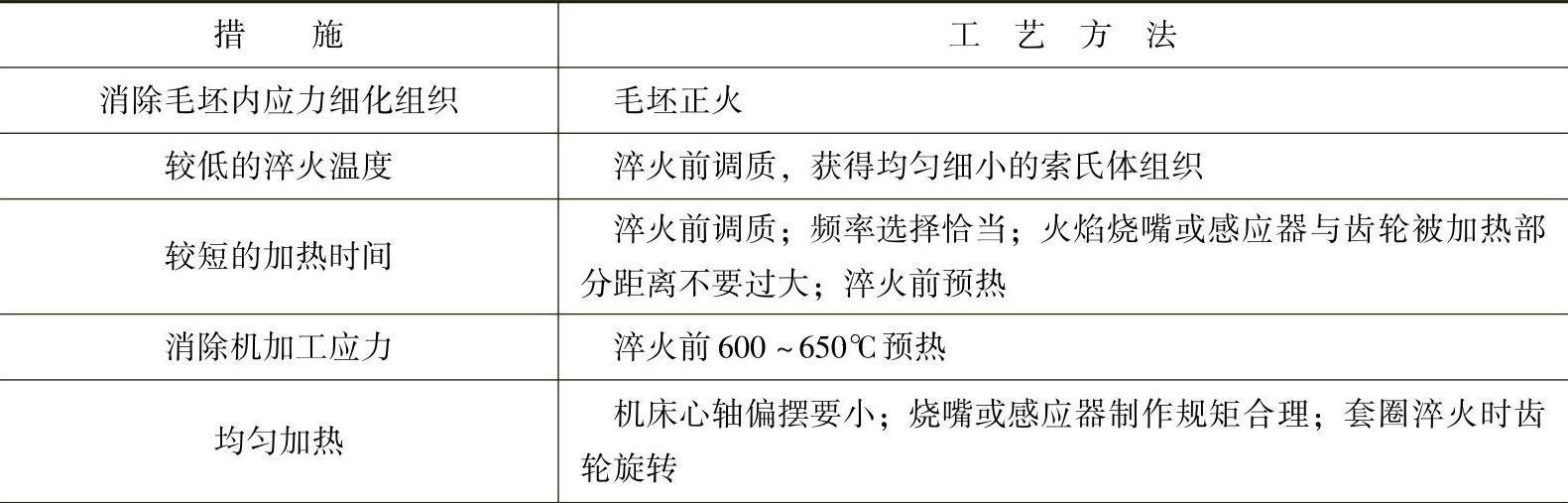

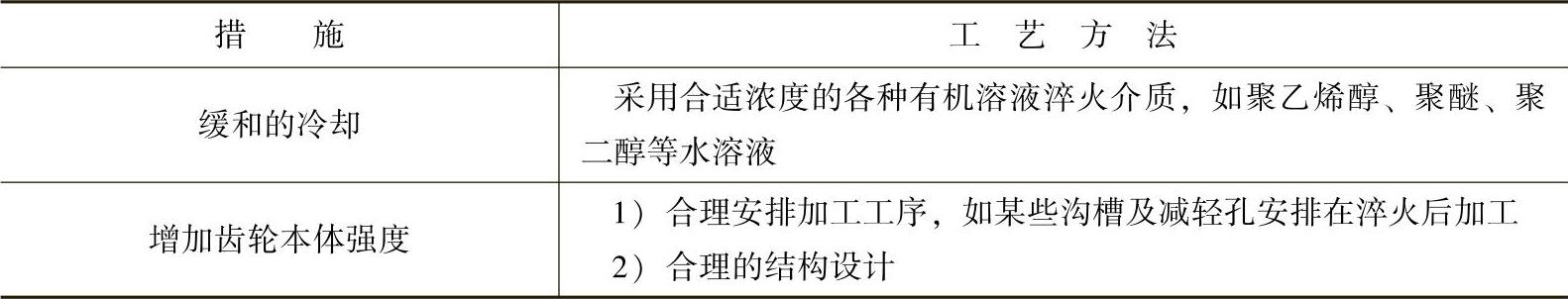

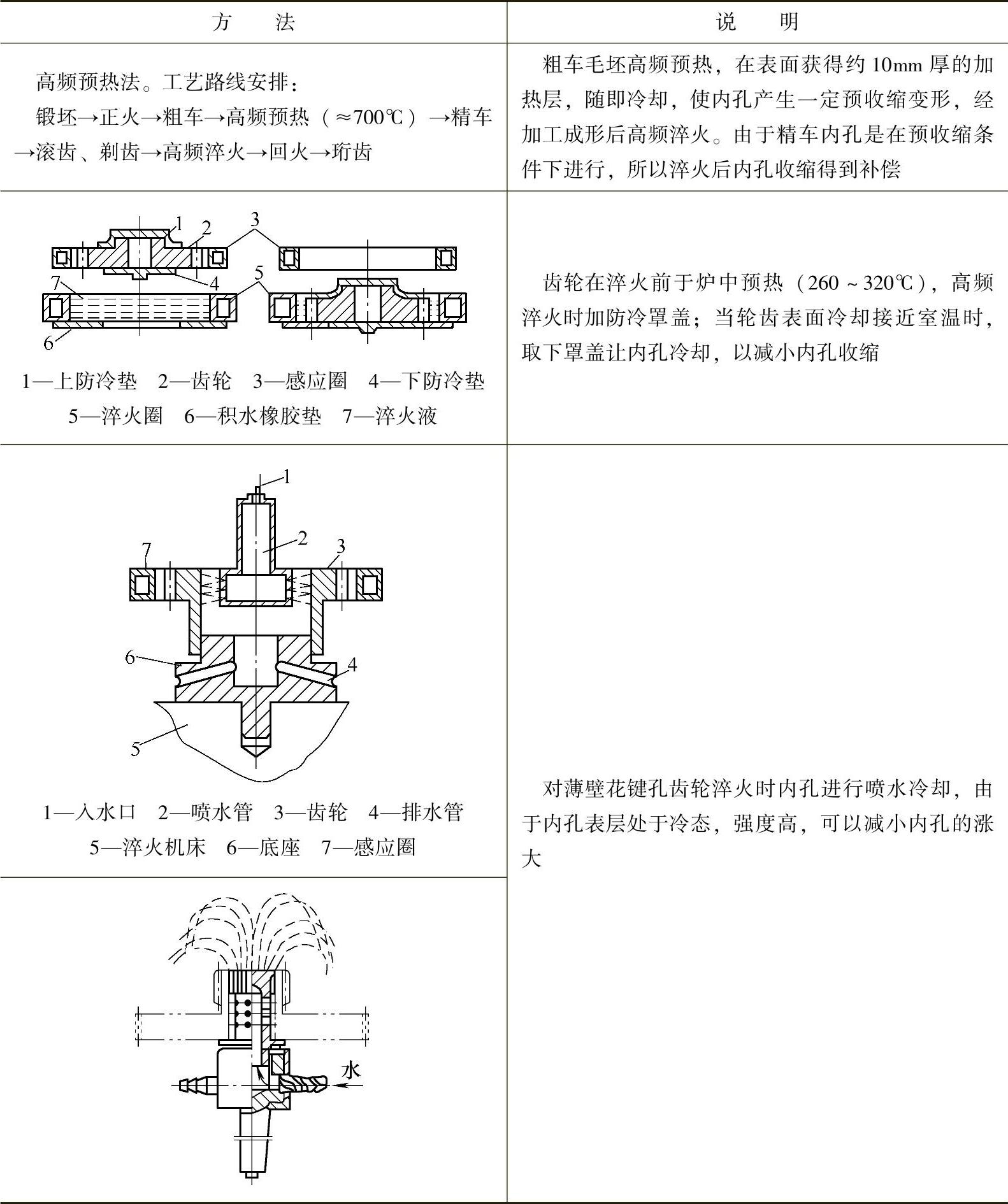

4)减少齿轮表面淬火畸变的措施 齿轮经表面淬火后或多或少地产生畸变,应从结构设计及工艺方法上采取措施减少畸变。减小齿轮表面淬火畸变的一般性措施见表5-48,减小齿轮内孔畸变的热处理工艺方法见表5-49。

表5-48 减小齿轮表面淬火畸变的一般性措施

(续)

表5-49 减小齿轮内孔畸变的热处理工艺方法

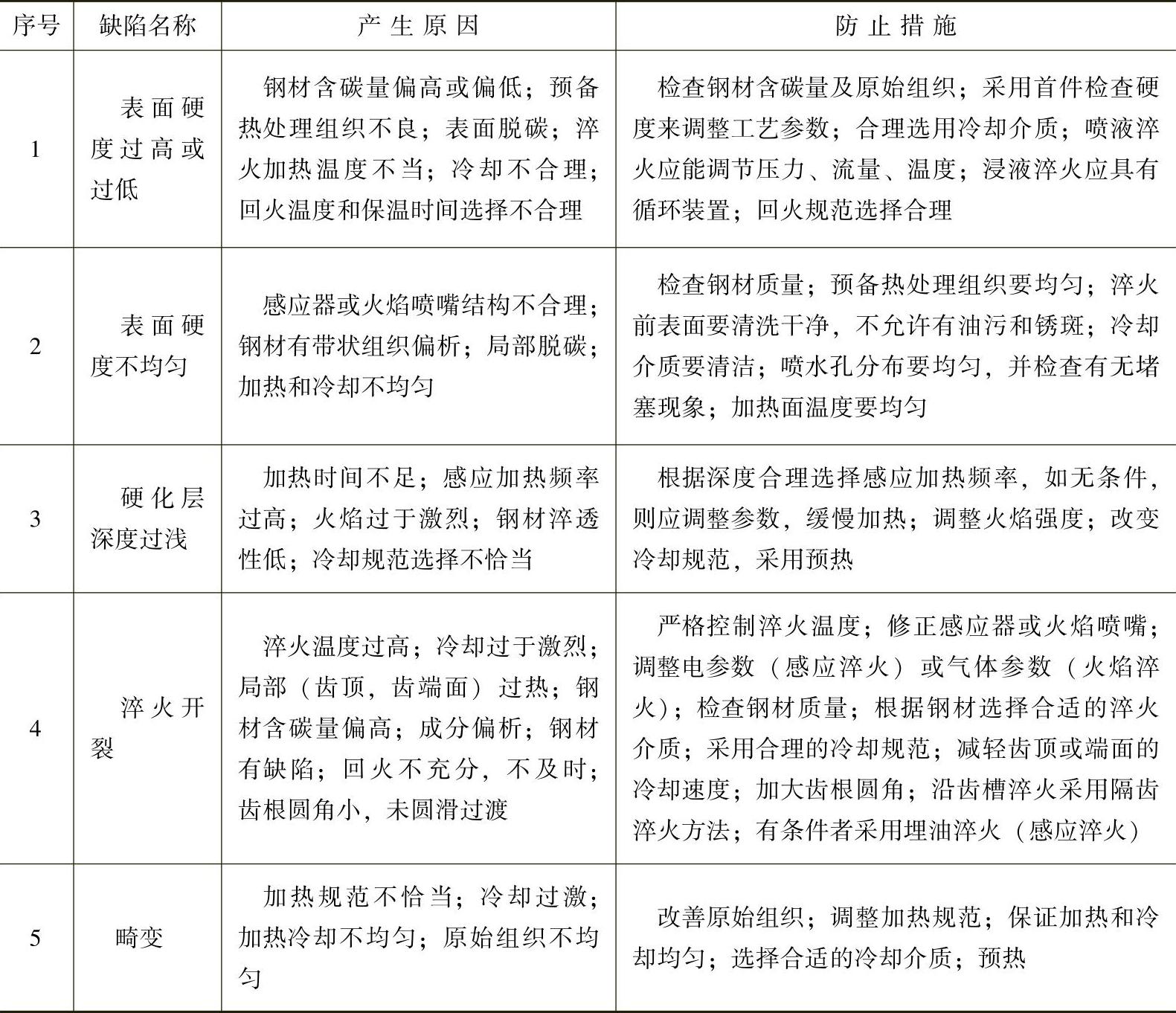

5)表面淬火齿轮常见的缺陷。表面淬火齿轮由于若干工艺因素及人为因素影响,在生产中常出现工艺重现性差,表面硬度不均匀,硬化层深度过浅及裂纹等缺陷,其产生原因及防止措施见表5-50。

表5-50 表面淬火齿轮常见的缺陷及防止措施

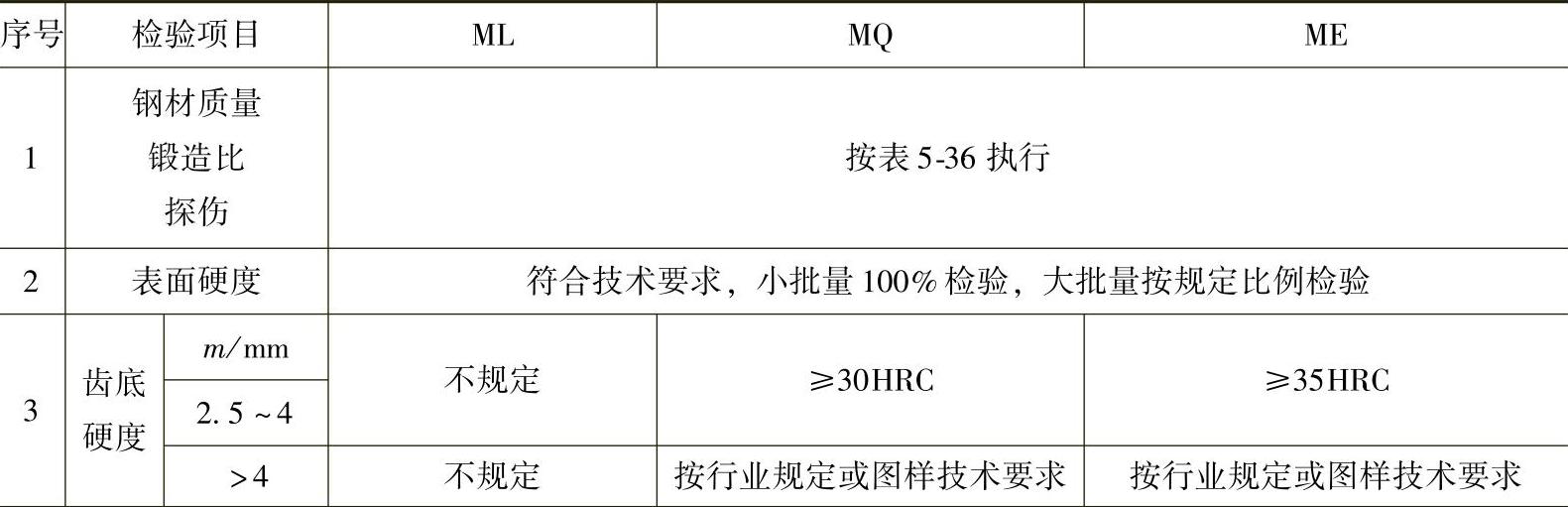

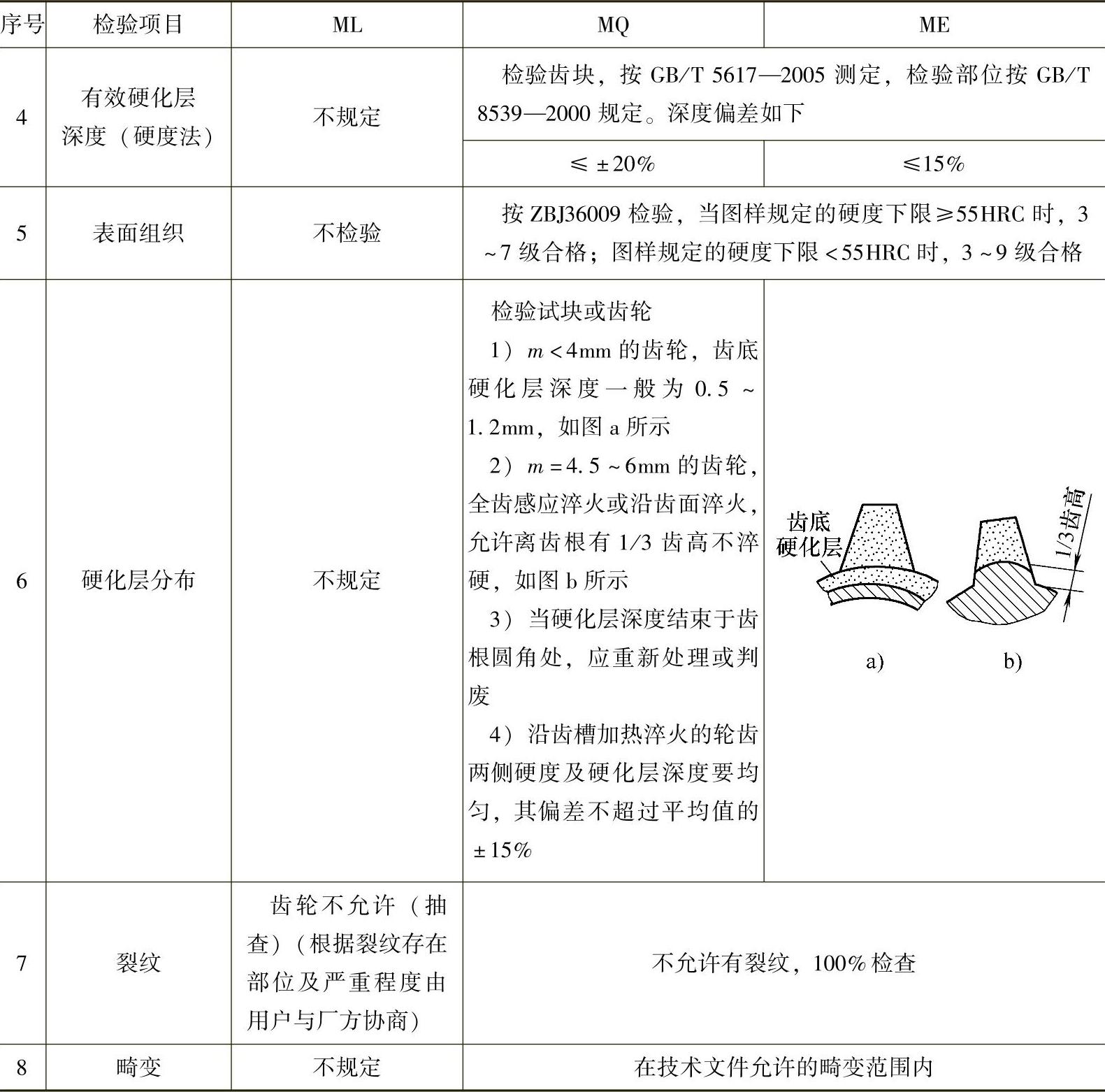

6)表面淬火齿轮的质量检验 齿轮经表面淬火后,应根据设计疲劳极限分档检验,检验项目及指标见表5-51。

表5-51 表面淬火齿轮的质量检验

(续)

注:ML、MQ、ME同表5-36。

(3)齿轮的渗碳及碳氮共渗

1)齿轮渗碳、碳氮共渗技术参数

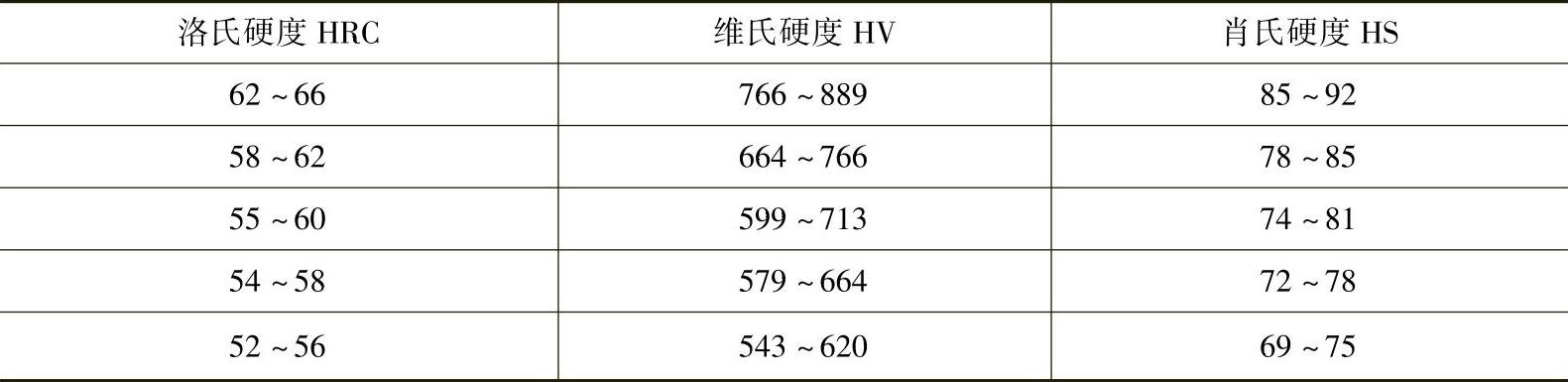

①表面硬度根据工况条件选取,推荐按表5-52分档标注。

表5-52 齿轮表面硬度标注

②表面硬度测定部位以齿面为准,也可测齿顶或端面,或在分度圆附近表面下0.05~0.1mm处测量。

③心部硬度是指齿轮在完成所有热处理工序后,于齿宽中部法截面上,在轮齿的中心线与齿根圆相交处的硬度。

④心部硬度根据材料的淬透性和齿轮模数确定,一般心部硬度在30~45HRC范围内为宜。

⑤渗碳、碳氮共渗齿轮的有效硬化层深度是指在齿宽中部的法截面上,于分度圆附近垂直于表面向内测至550HV处的垂直距离。

⑥从齿面接触疲劳强度考虑,硬化层深度应大于产生最大接触剪切应力处的深度,即有效硬化层深度应大于0.127mn;从齿根弯曲疲劳强度考虑,最佳有效硬化层深度为0.1mn。为同时满足接触强度与弯曲强度要求,有效硬化层深度一般取在0.15~0.20mn的范围内,最大不超过0.4mn。碳氮共渗适用于有效硬化层深度小于2mm的齿轮。

⑦在齿轮产品图样上应标注要求的有效硬化层深度,在热处理工艺中应根据磨削加工量及畸变量提出工艺深度。

⑧综合材料、加工、热处理特性,有效硬化层深度值可按以下任一方法选取:

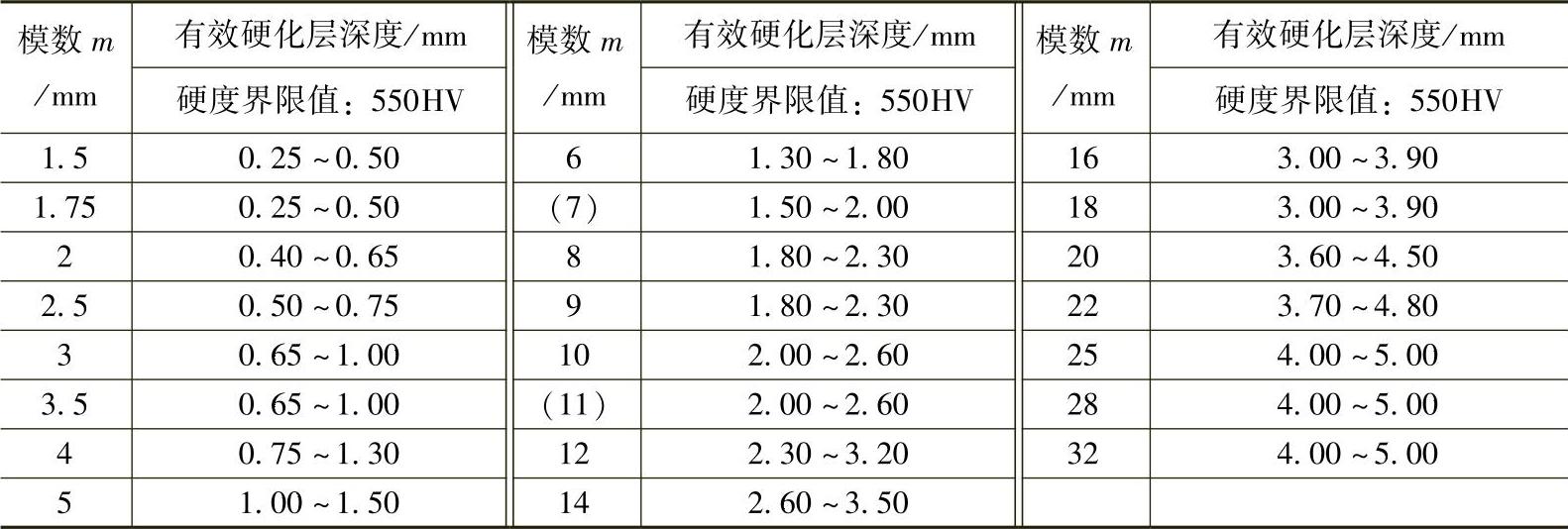

a.渗碳齿轮有效硬化层深度推荐值见表5-53。

表5-53 渗碳齿轮有效硬化层深度推荐值

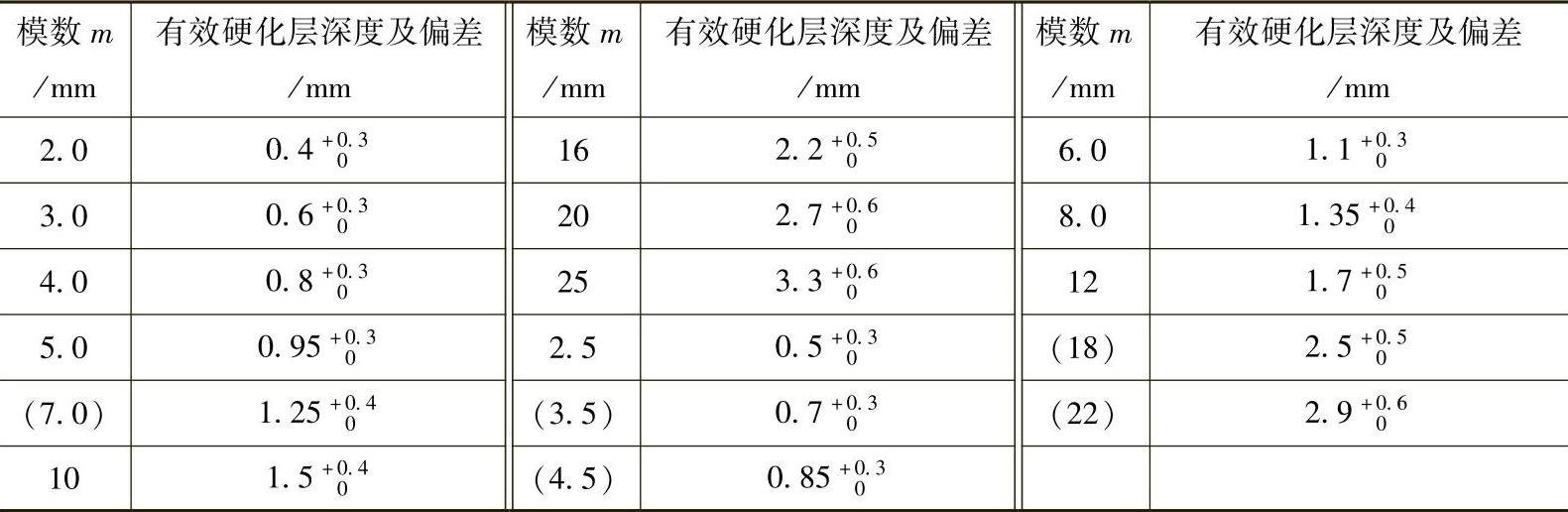

b.NGW型和NW型传动中的太阳轮和行星轮有效硬化层深度推荐值见表5-54。

表5-54 太阳轮、行星轮有效硬化层深度推荐值

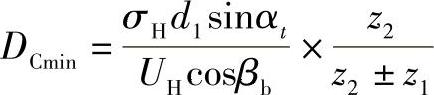

c.美国标准ANS1/AGMA2001—B88推荐渗碳淬火齿轮分度圆处最小有效硬化层深度,以50HRC作为硬度界限值的计算公式:

式中 DCmin——最小有效硬化层深度(mm);

UH——硬化工艺系数(MPa),渗碳齿轮为4.4×104MPa;

“+”——用于外啮合传动;

“-”——用于内啮合传动。

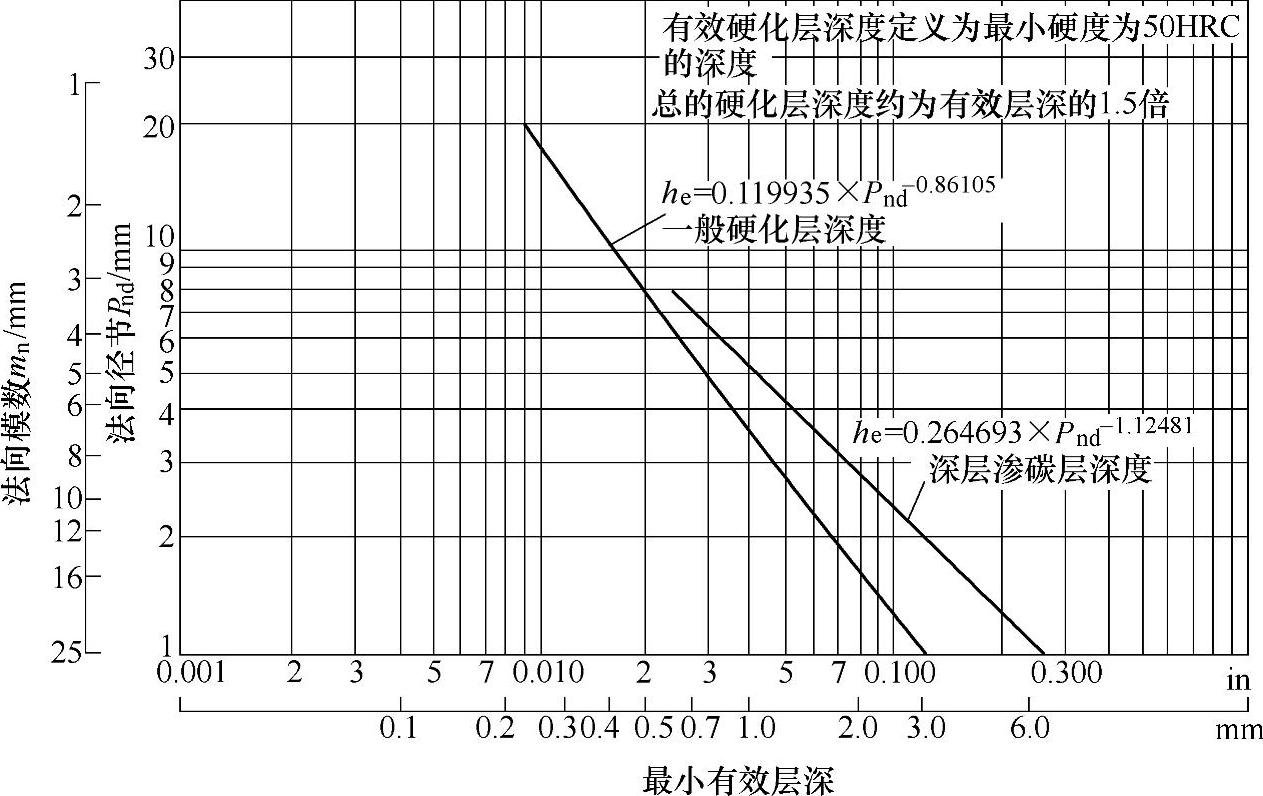

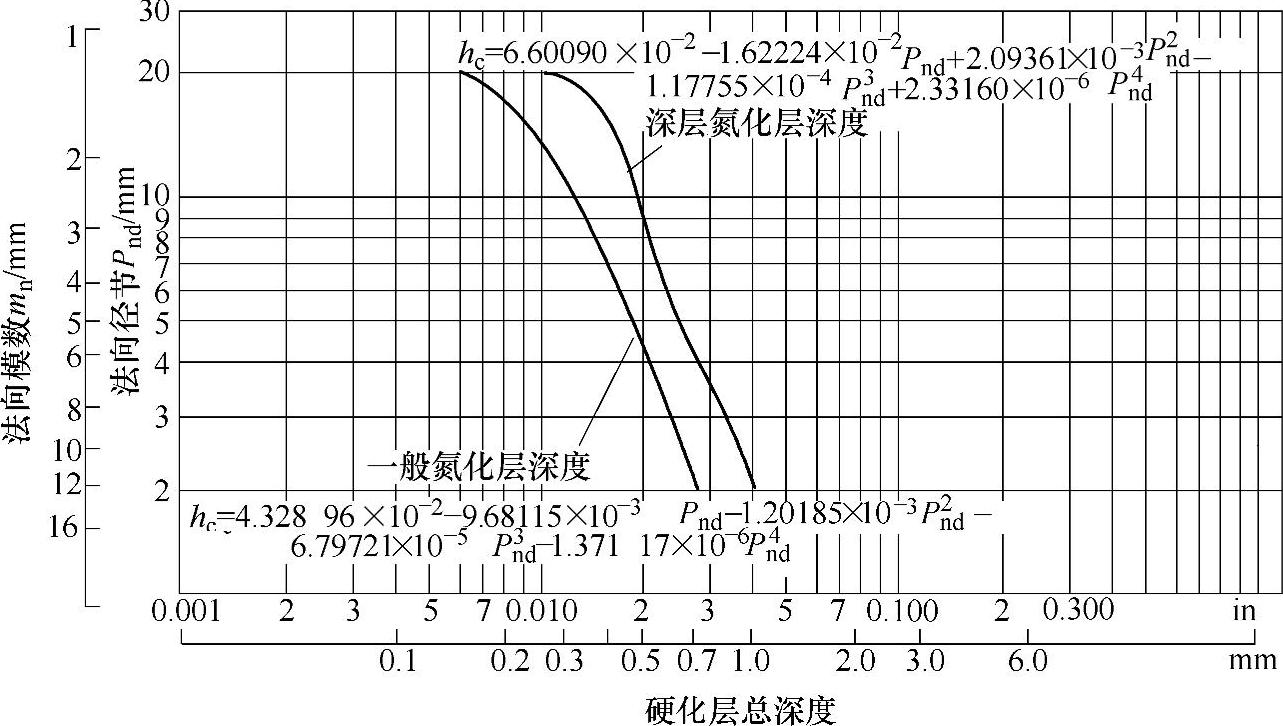

d.美国标准ANS1/AGMA2001—B88给出渗碳齿轮有效硬化层深度曲线见图5-1。

图5-1 渗碳齿轮有效硬化层深度he

注:图中所示曲线和范围只作推荐使用。对性能要求很高的齿轮传动,应对其使用场合、载荷状况和加工工艺进行详细研究以确定轮齿合适的硬度和内部应力梯度,而且,层深的测量方法和允许偏差应由用户和制造者商定。(www.daowen.com)

e.齿根处有效硬化层深度一般相当于分度圆处有效硬化层深度的50%~70%,而齿顶处可达150%。

⑨齿轮表面碳、氮质量分数

a.渗碳齿轮表面碳质量分数一般为0.70%~1.0%。

b.碳氮共渗齿轮表面碳质量分数为0.75%~0.95%,氮质量分数为0.15%~0.30%。

c.对于要求耐磨的齿轮,可适当提高表面碳质量分数。

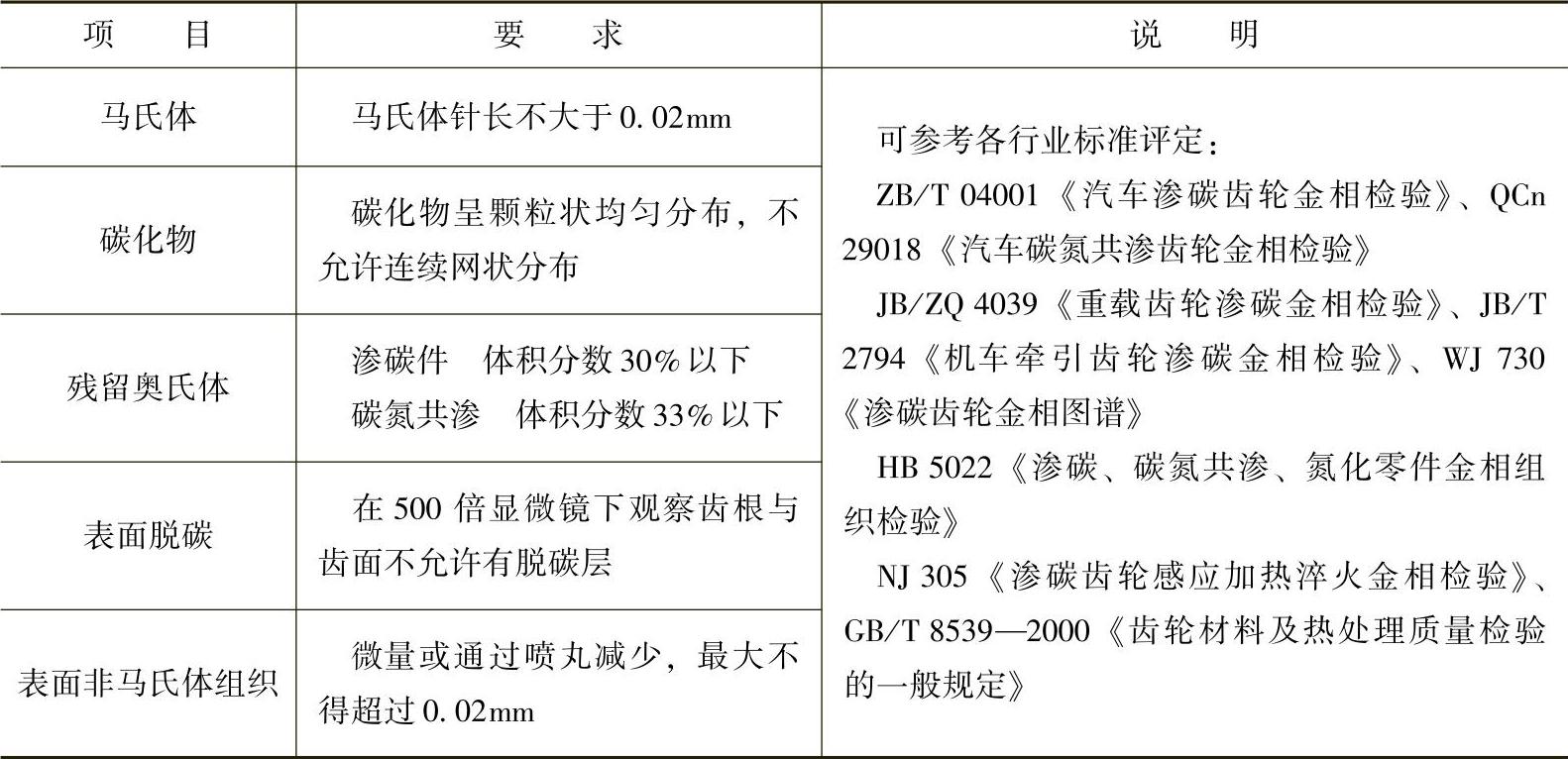

⑩表层组织。表层组织在试样或齿宽中部法截面上检验,技术要求见表5-55。

2)齿轮渗碳、碳氮共渗典型工艺及实例

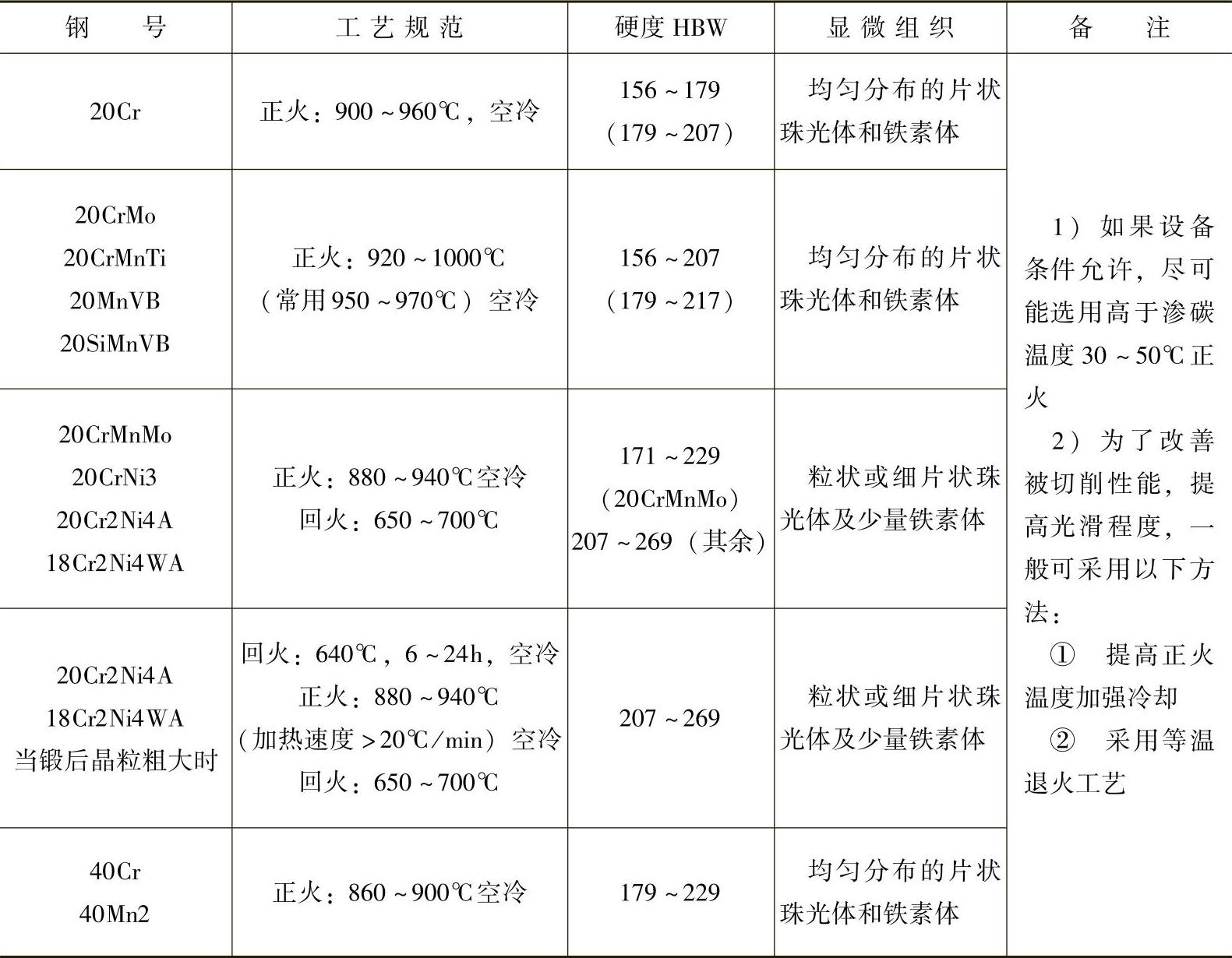

①渗碳、碳氮共渗前的预备热处理推荐工艺见表5-56。

表5-55 齿轮表面组织要求

表5-56 渗碳、碳氮共渗前的预备热处理工艺

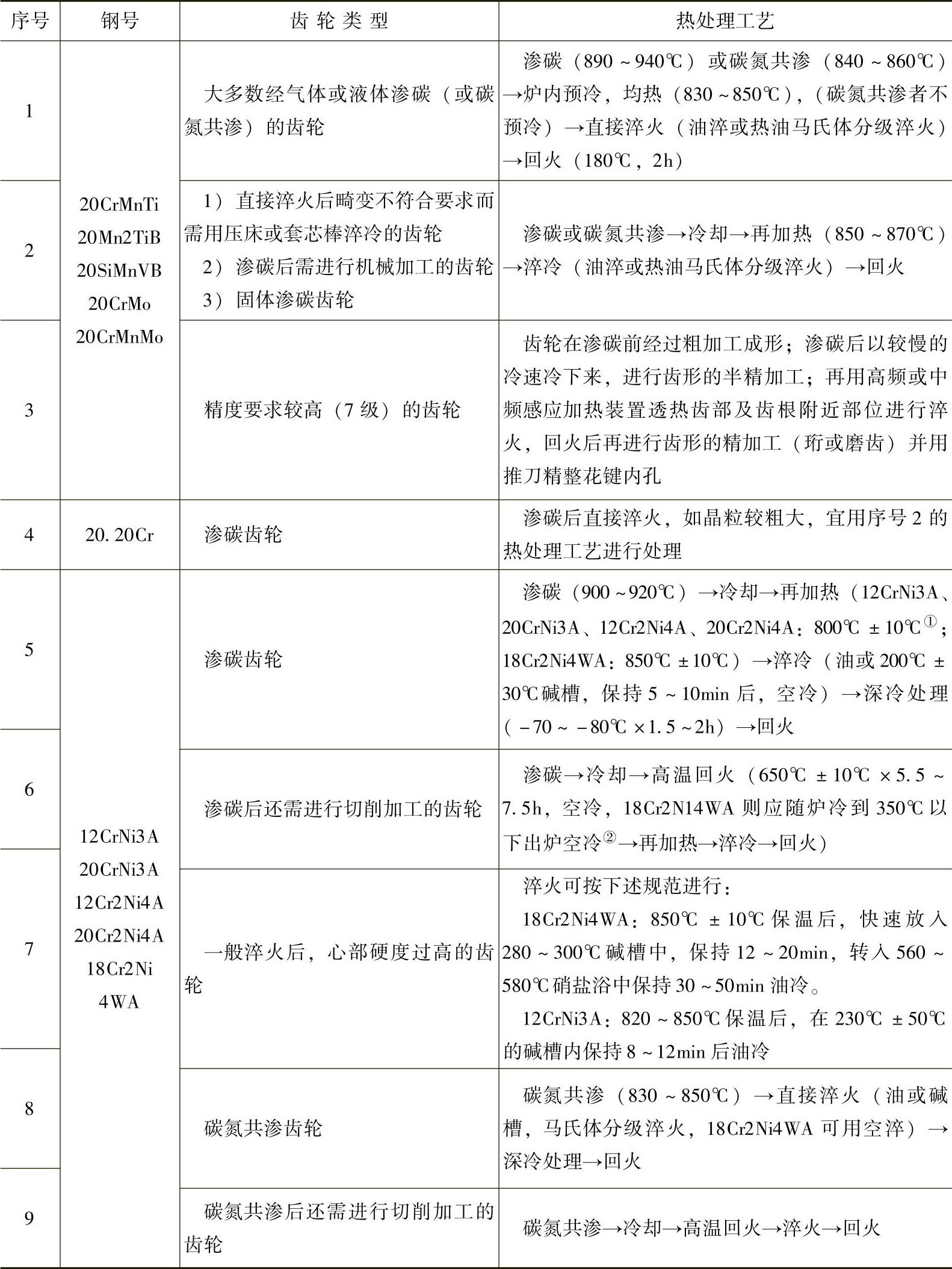

②渗碳、碳氮共渗热处理工艺方法见表5-57。

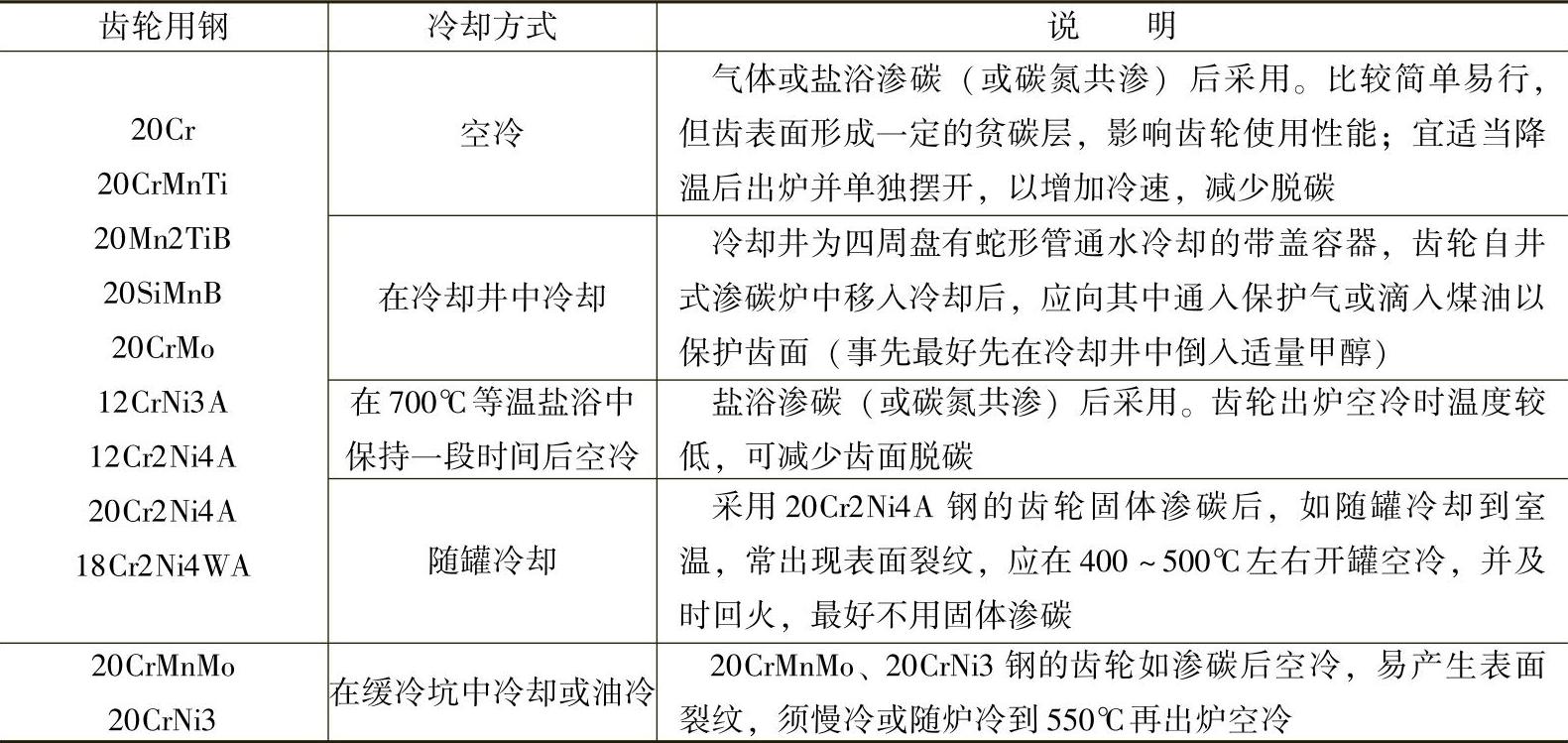

③渗碳、碳氮共渗后冷却方式:渗碳后降温至淬火温度,保温0.5~1h后直接淬火。需重新加热淬火的齿轮,渗碳或碳氮共渗后,冷却方法见表5-58。

表5-57 渗碳、碳氮共渗热处理工艺方法

①渗层残留奥氏体过多或心部硬度过高,允许降低淬火温度到760℃:心部硬度低,心部铁素体量过多,允许提高淬火温度到850℃。

②回火后硬度应不高于35HRC,如个别零件硬度高时,可再进行680~700℃高温回火一次。

表5-58 渗碳或碳氮共渗后冷却方式

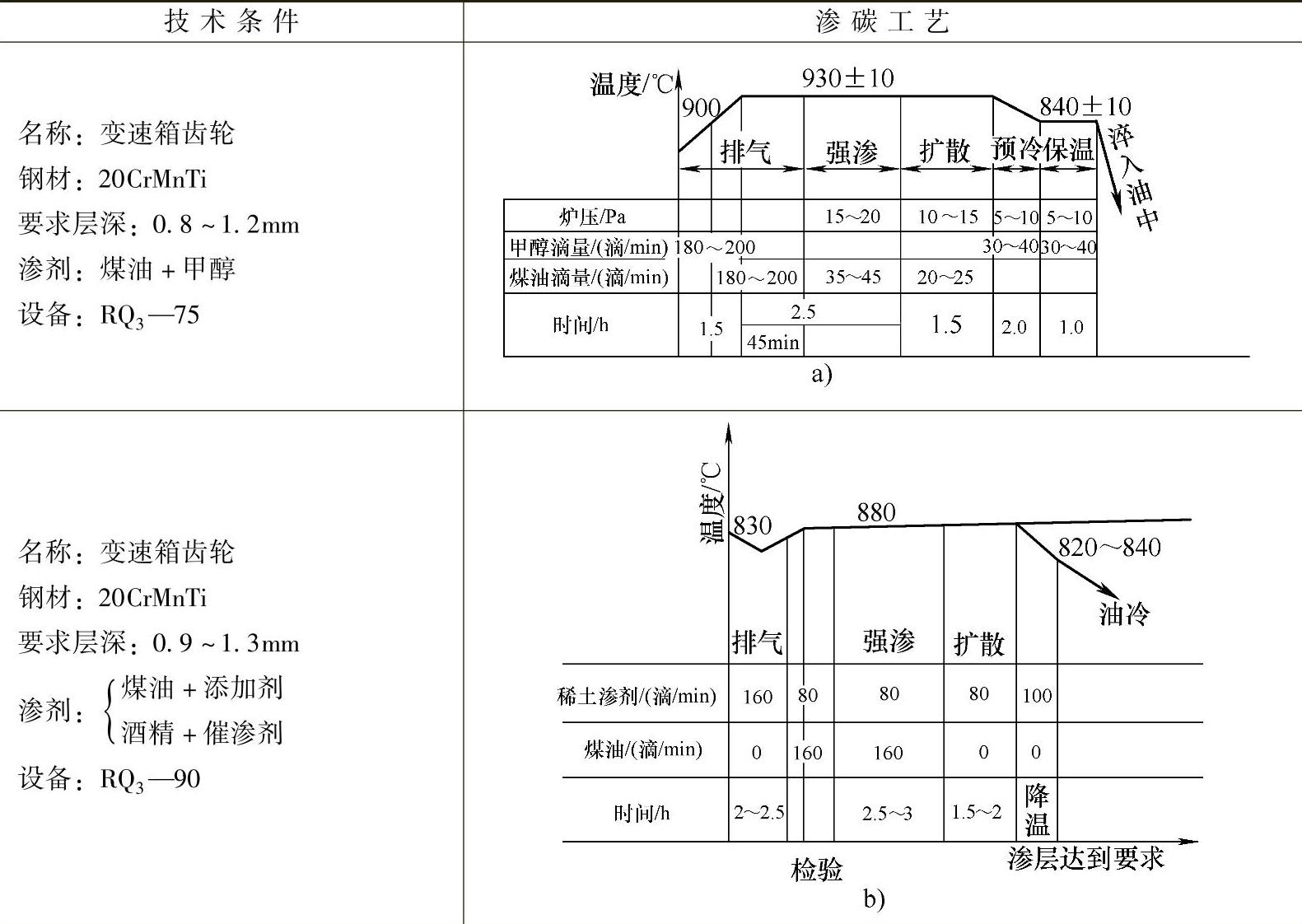

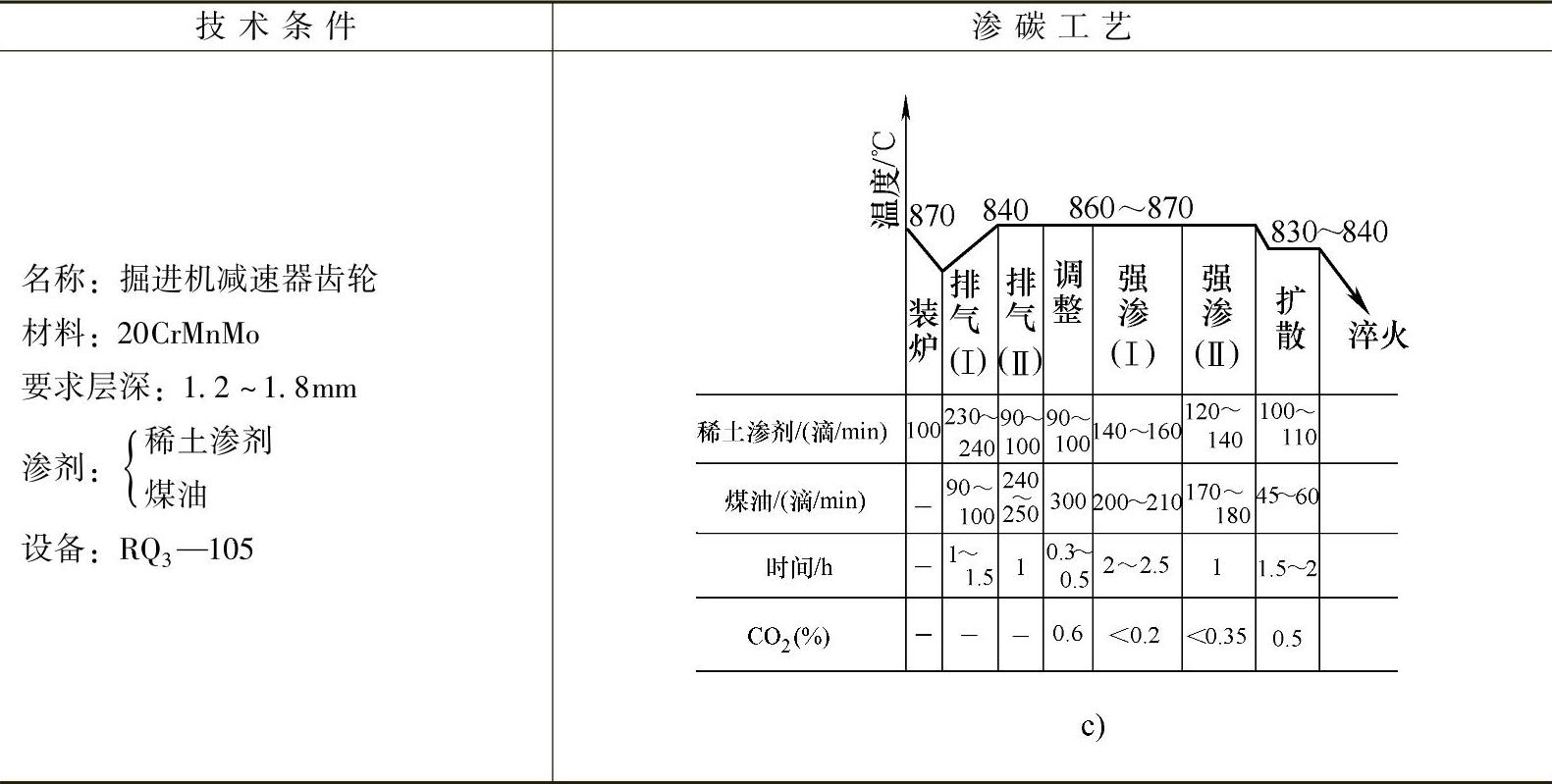

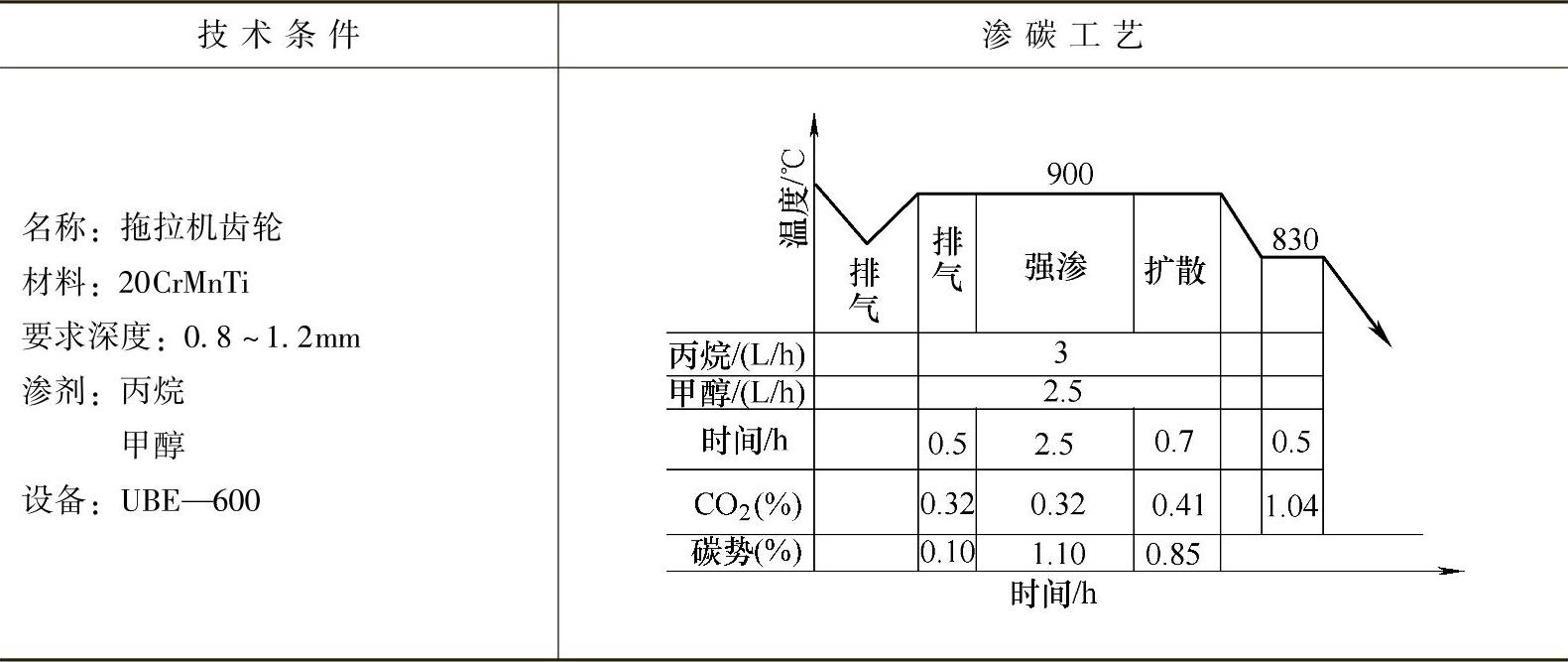

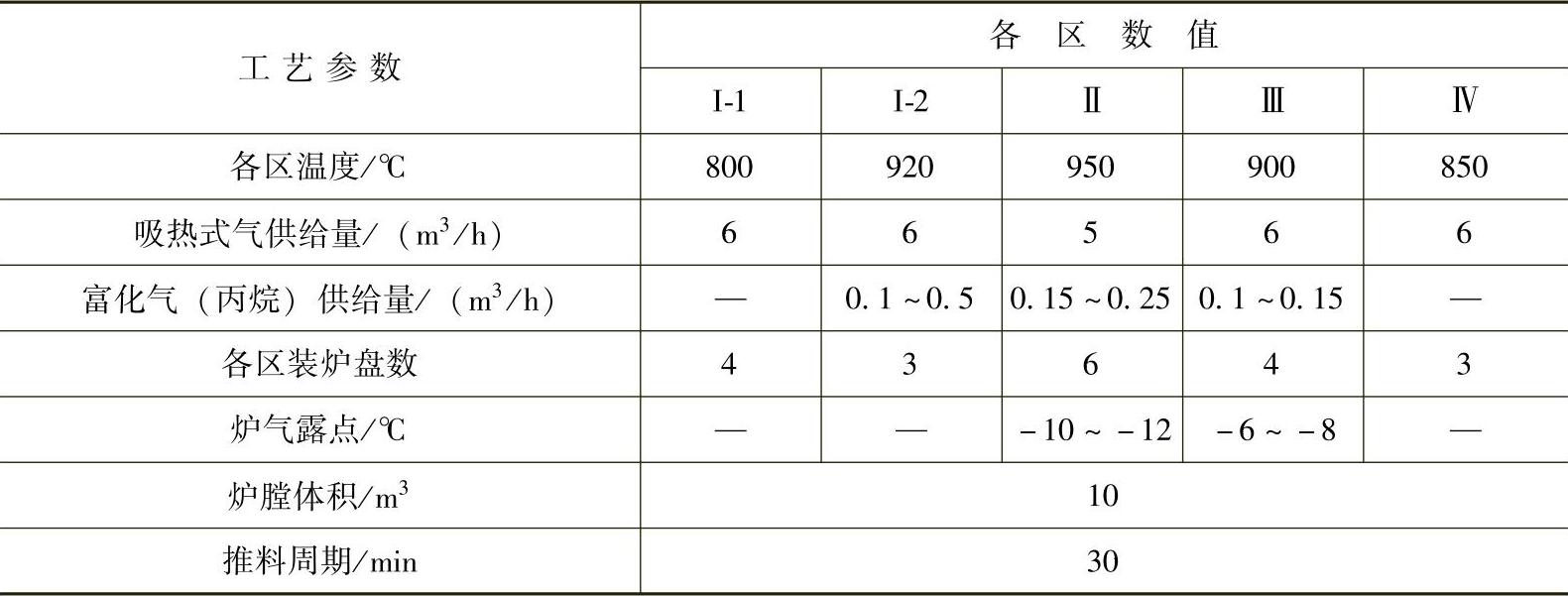

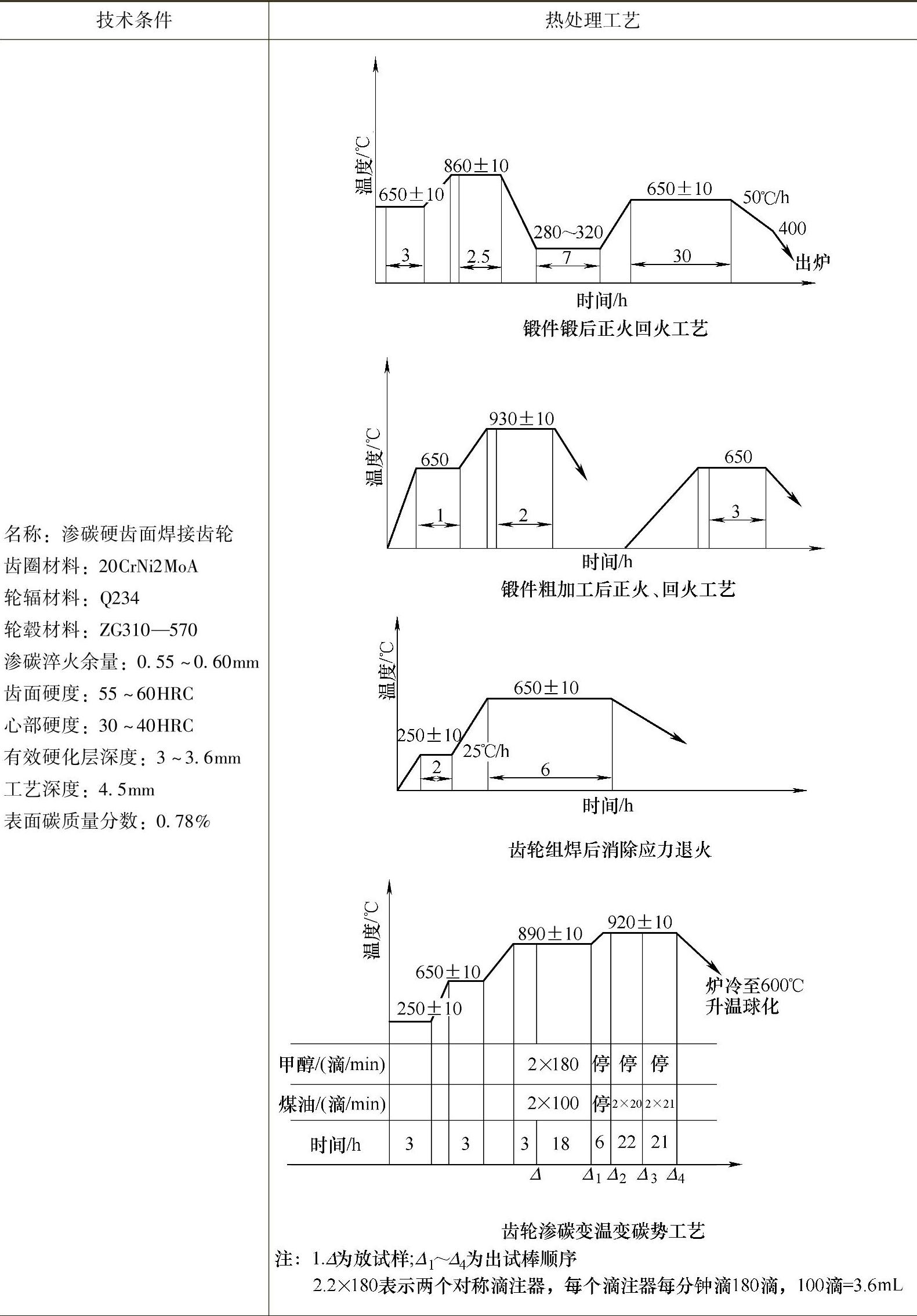

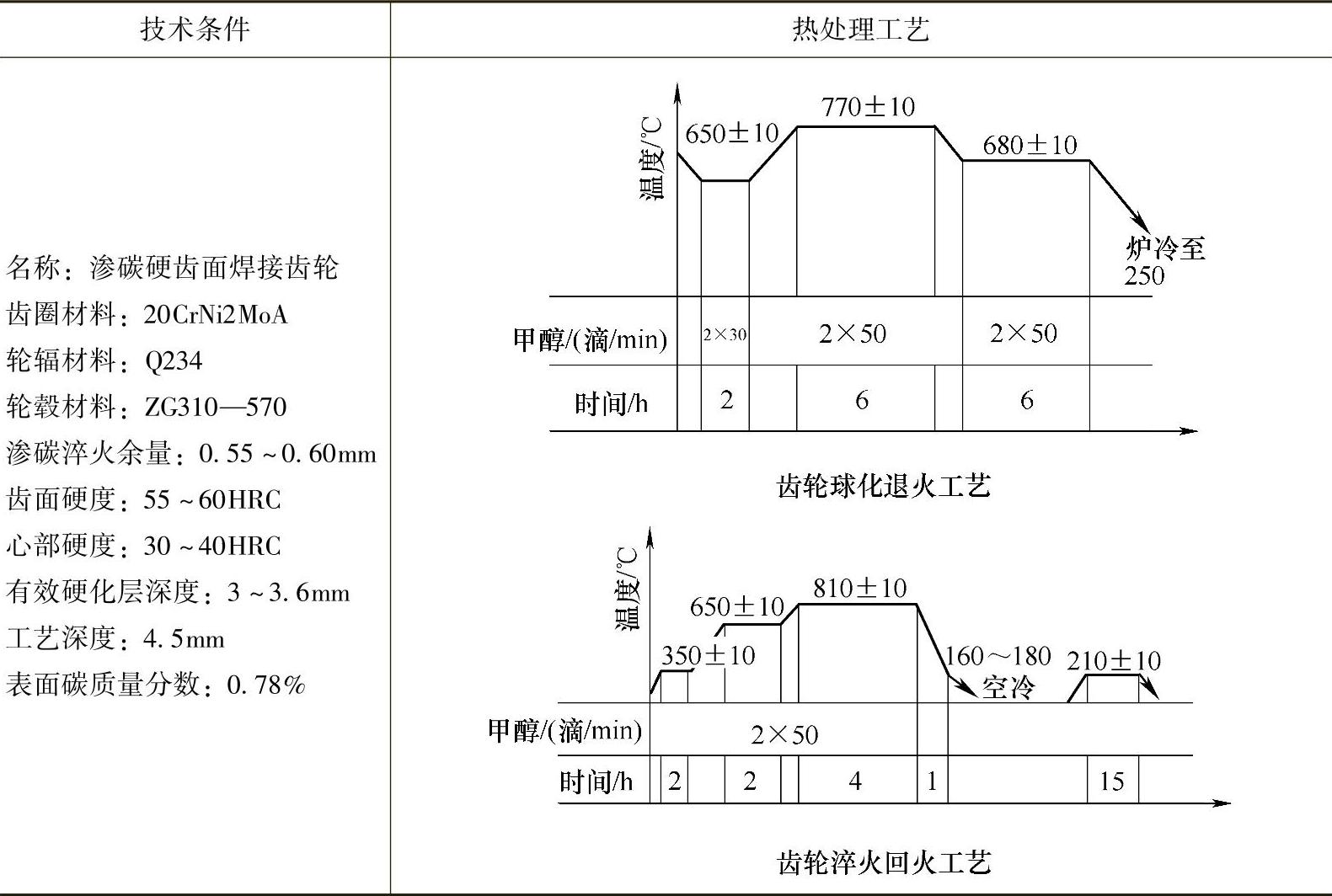

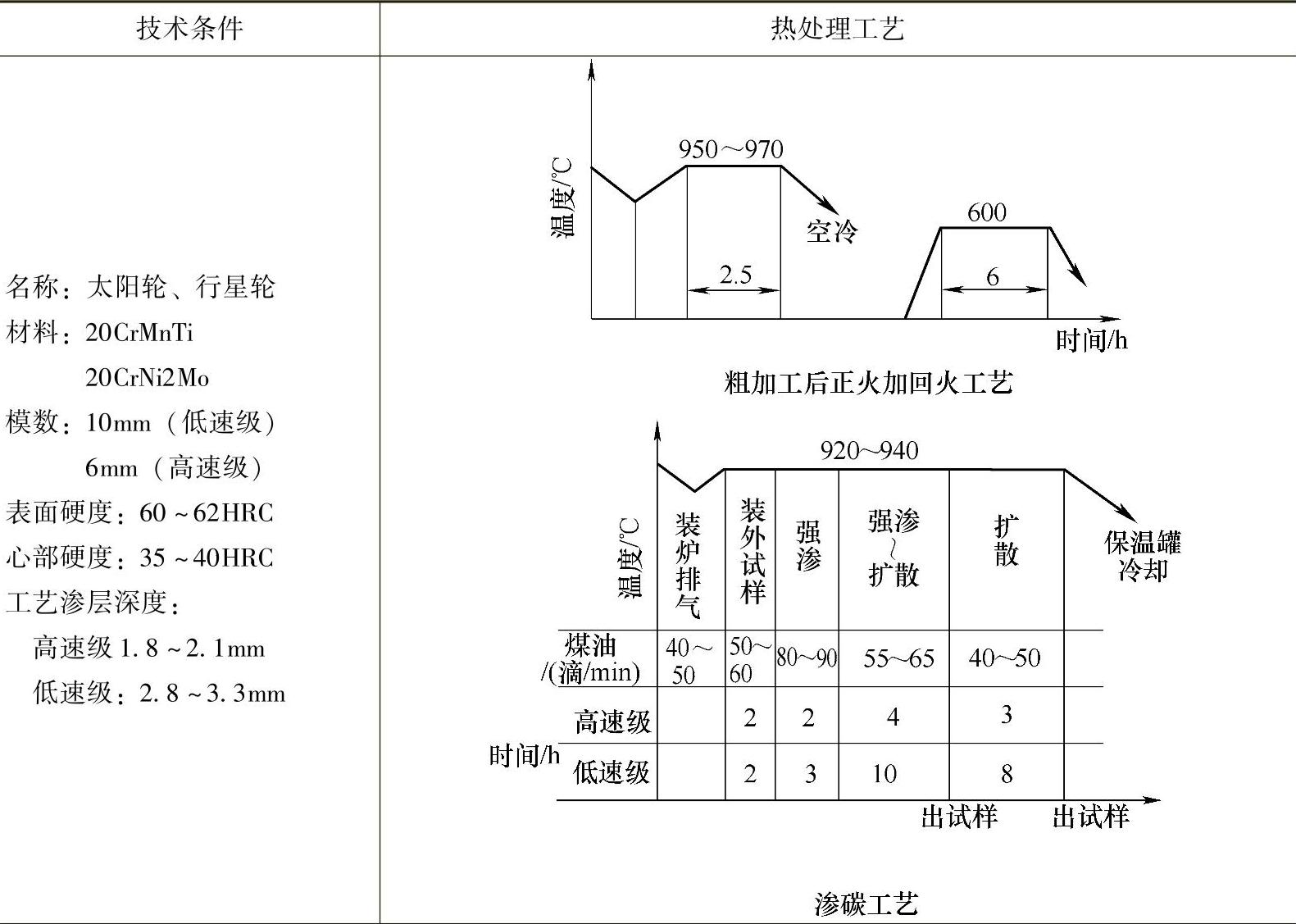

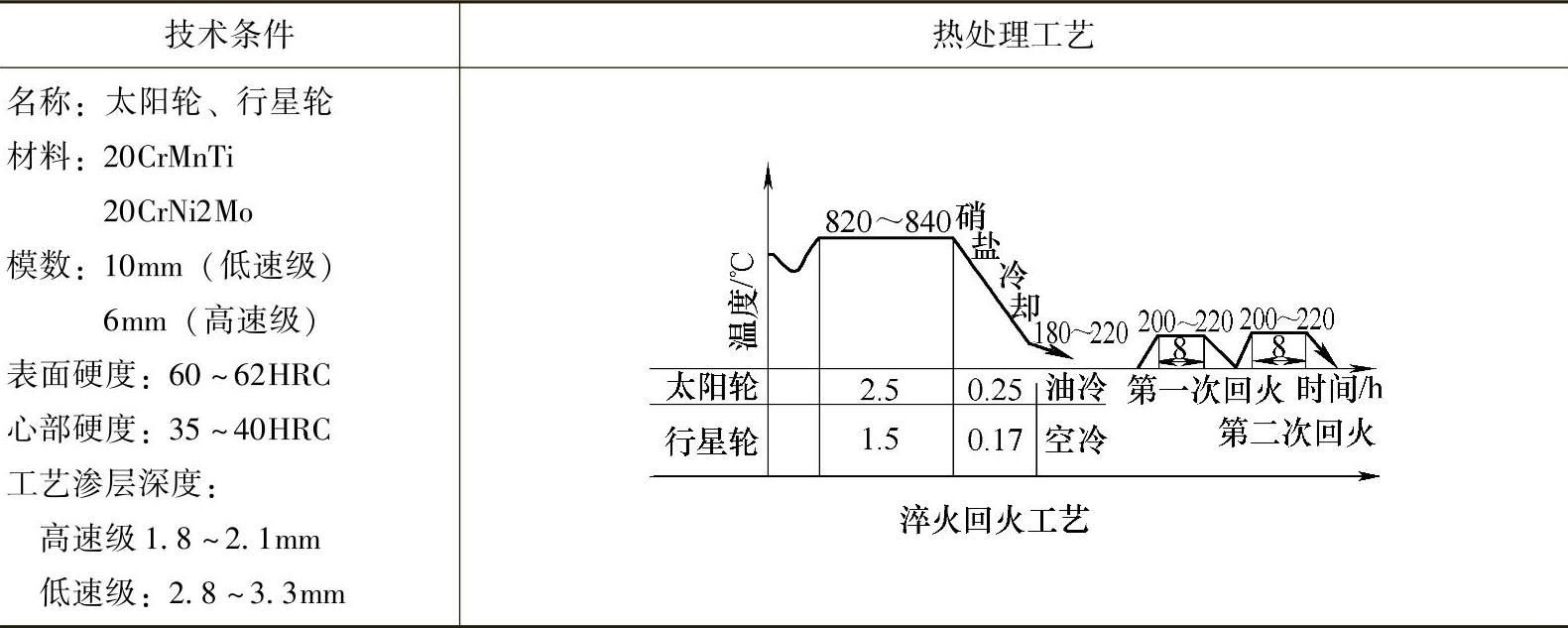

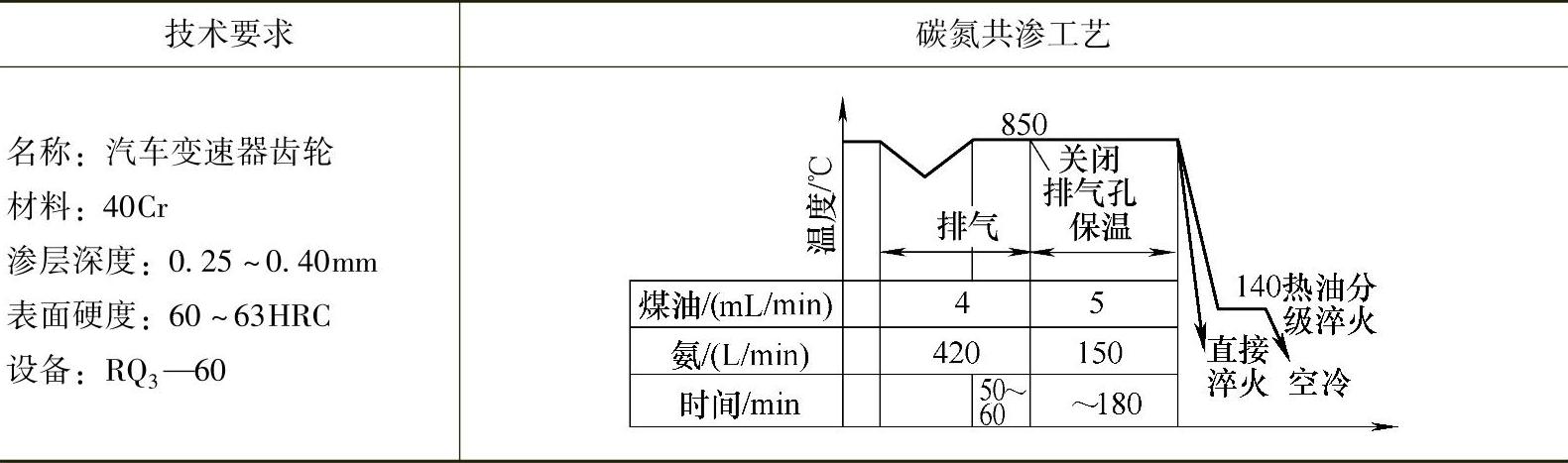

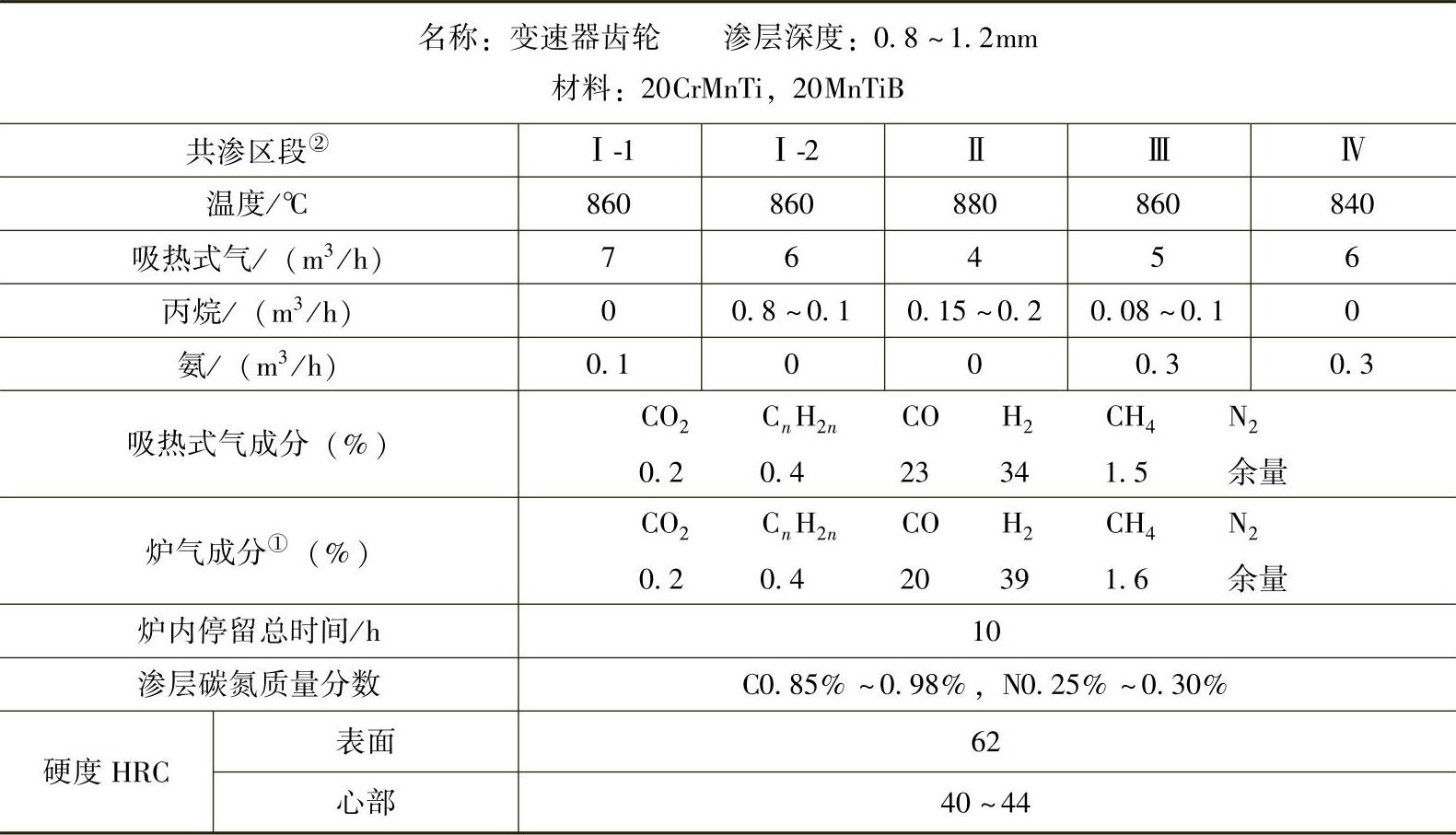

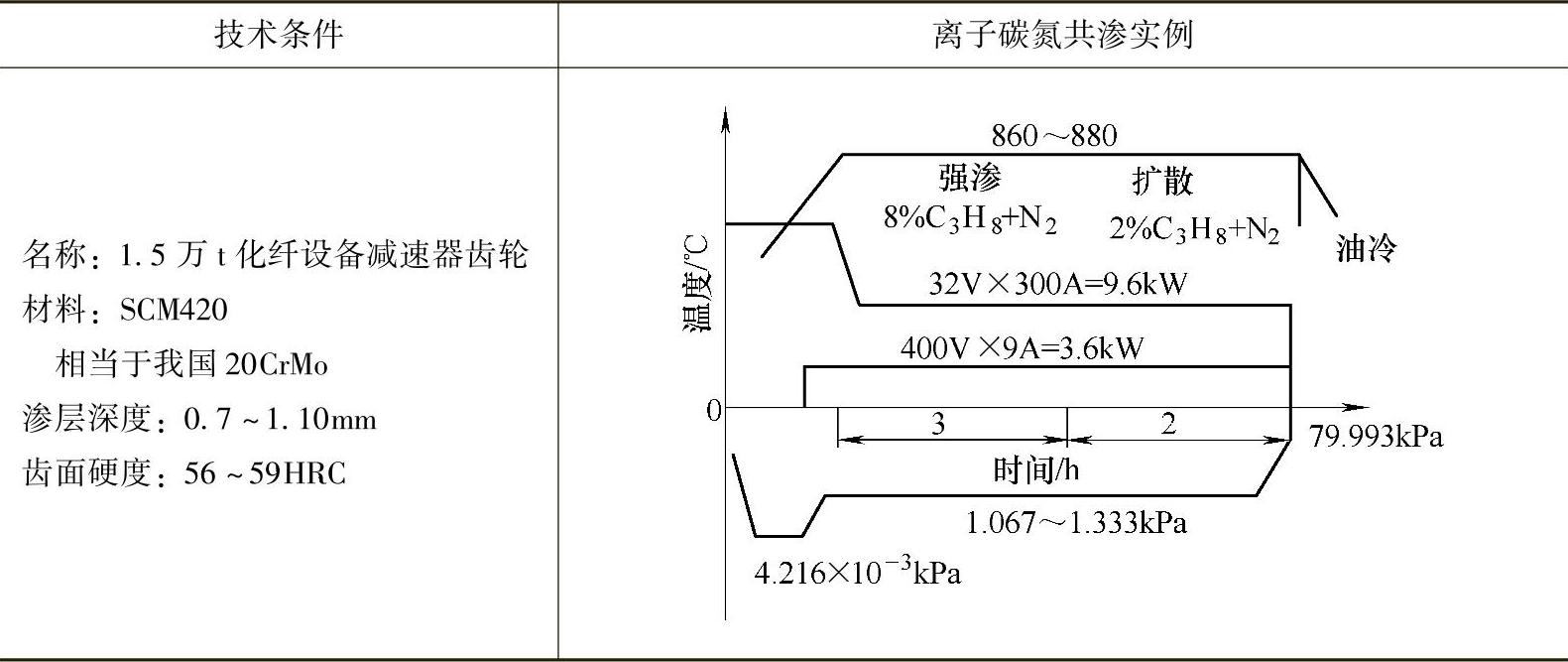

④渗碳和碳氮共渗工艺实例。井式气体渗碳炉渗碳工艺实例见表5-59。密封箱式炉渗碳工艺实例见表5-60。连续式气体渗碳炉中的渗碳工艺实例见表5-61。深层渗碳齿轮热处理工艺实例见表5-62。太阳轮、行星轮热处理工艺实例见表5-63。井式气体渗碳炉碳氮共渗工艺实例见表5-64。连续式气体渗碳炉碳氮共渗工艺实例见表5-65。离子碳氮共渗实例见表5-66。

表5-59 齿轮在井式气体渗碳炉中的渗碳工艺实例

(续)

表5-60 密封箱式炉渗碳工艺实例

表5-61 连续式气体渗碳炉中的渗碳工艺

注:渗碳后直接油淬。Ⅰ—渗碳区;Ⅱ—强渗区;Ⅲ—扩散区;Ⅳ—淬火保温区。

表5-62 深层渗碳齿轮热处理工艺实例

(续)

表5-63 太阳轮、行星轮热处理工艺实例

(续)

表5-64 井式气体渗碳炉碳氮共渗工艺

表5-65 连续式气体渗碳炉碳氮共渗工艺

①炉气成分为奥氏仪分析结果。

②Ⅰ—碳氮共渗区;Ⅱ—强渗区;Ⅲ—扩散区;Ⅳ—淬火保温区。

表5-66 齿轮离子碳氮共渗实例

⑤随炉试样的选择:试样用于检测同炉处理的齿轮的表面性能和心部性能。试样材料应与齿轮材料相同,其形状尺寸应能代表齿轮实际情况,并与齿轮同炉经过所有的热处理工序。

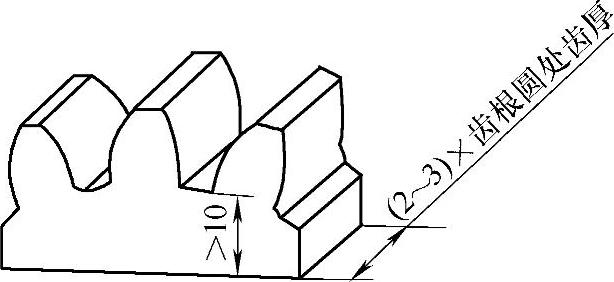

a.齿形试样应至少含三个轮齿,如图5-2所示。检验时应将端面渗层磨掉,在中间轮齿上进行各项检测。

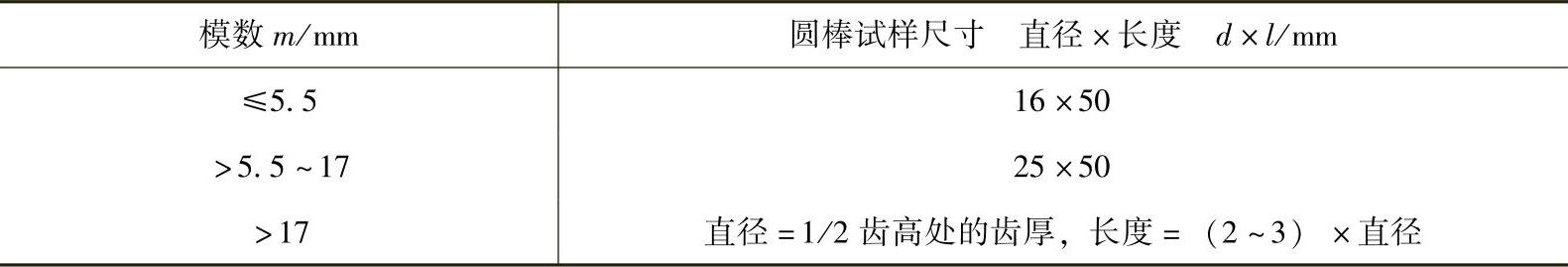

b.有效硬化层深度检验试样(美国AG-MA2004—B89推荐有效硬化层深度试样)尺寸见表5-67。在试样中间位置垂直截开,然后将切面磨削、抛光进行检测。

图5-2 齿形试样图

表5-67 渗碳层深度检验试样

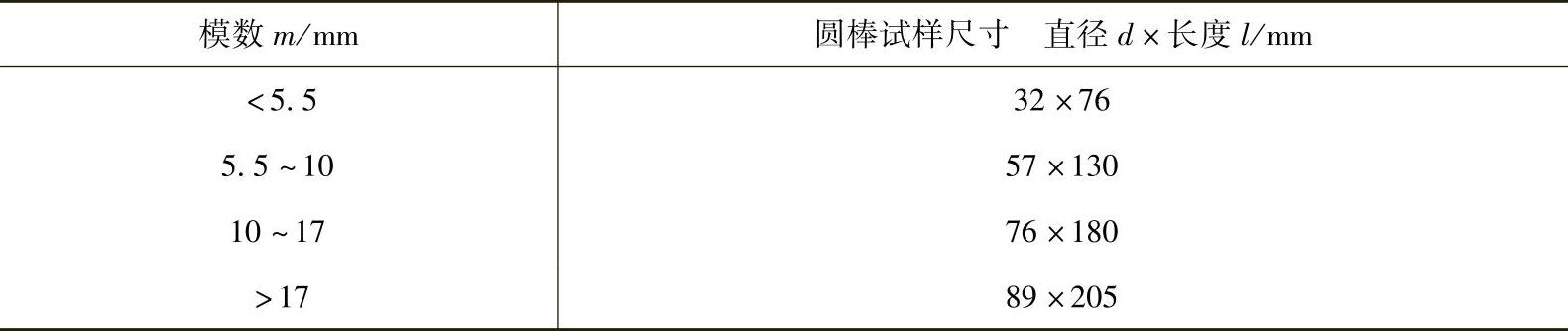

c.心部硬度与心部组织检验试样根据需要可参照美国AGMA2004—1989中推荐的尺寸,见表5-68。

表5-68 心部硬度与心部组织检验试样尺寸

d.采用盘形试样时,其厚度应大于表5-67、表5-68中相应圆棒试样直径的70%,而直径应大于厚度的3倍。

e.用于锥齿轮的圆棒试样,其直径可按齿宽中部模数值,参照表5-67、表5-68确定。

f.随炉定碳剥层圆棒试样尺寸(d×l):25mm×100mm。

3)齿轮渗碳、碳氮共渗后的畸变。渗碳或碳氮共渗引起的工件畸变倾向大于其他热处理工艺。

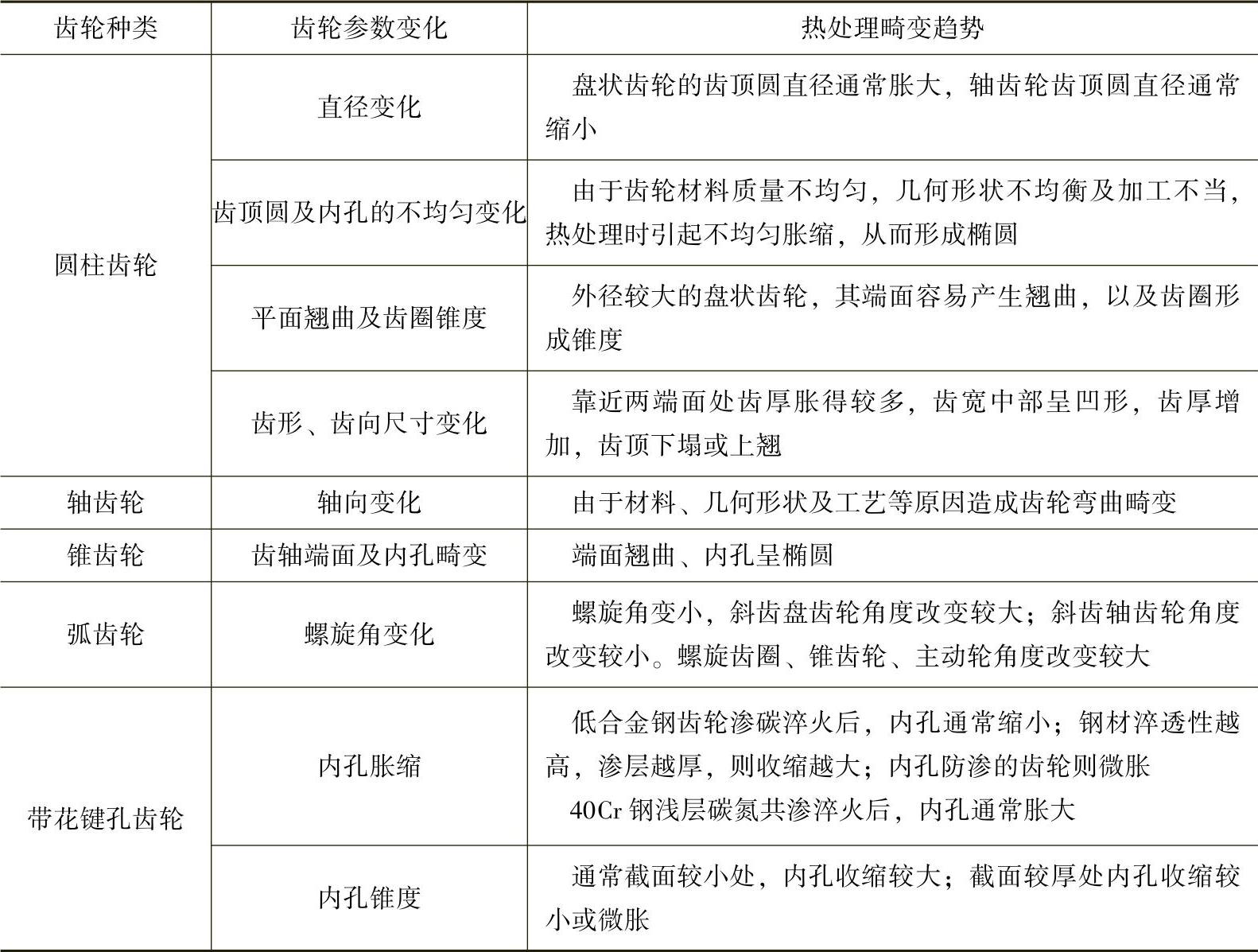

①畸变形式:齿轮经渗碳或碳氮共渗淬火后产生的各种畸变形式见表5-69。

表5-69 渗碳及碳氮共渗齿轮热处理畸变的主要形式

②减小齿轮热处理畸变的措施

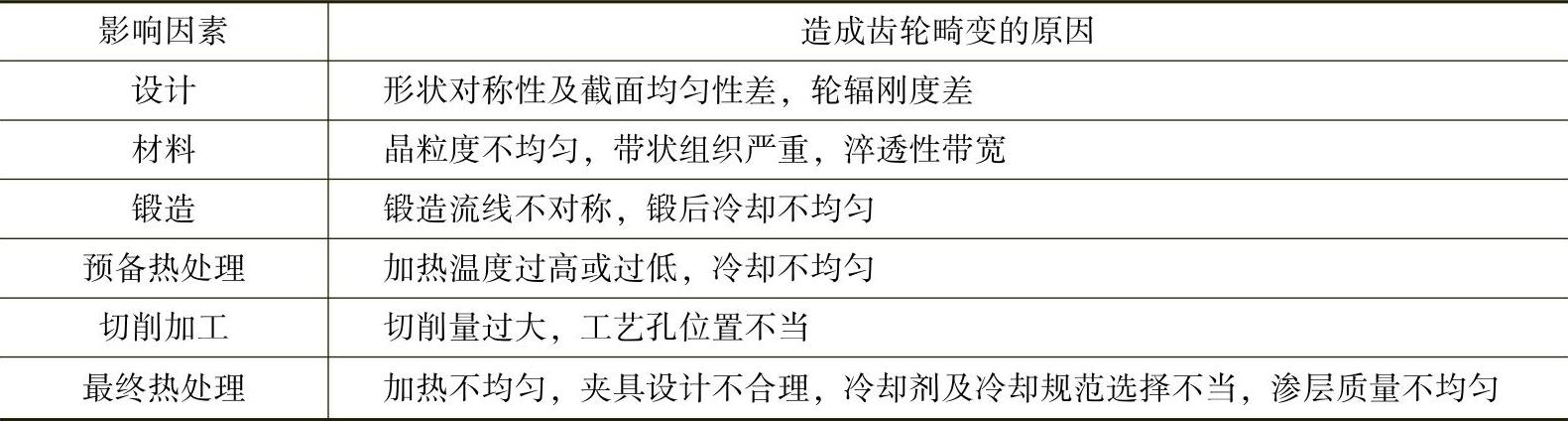

a.影响齿轮热处理畸变的因素较多,其主要因素列于表5-70。

表5-70 影响齿轮热处理畸变的主要因素

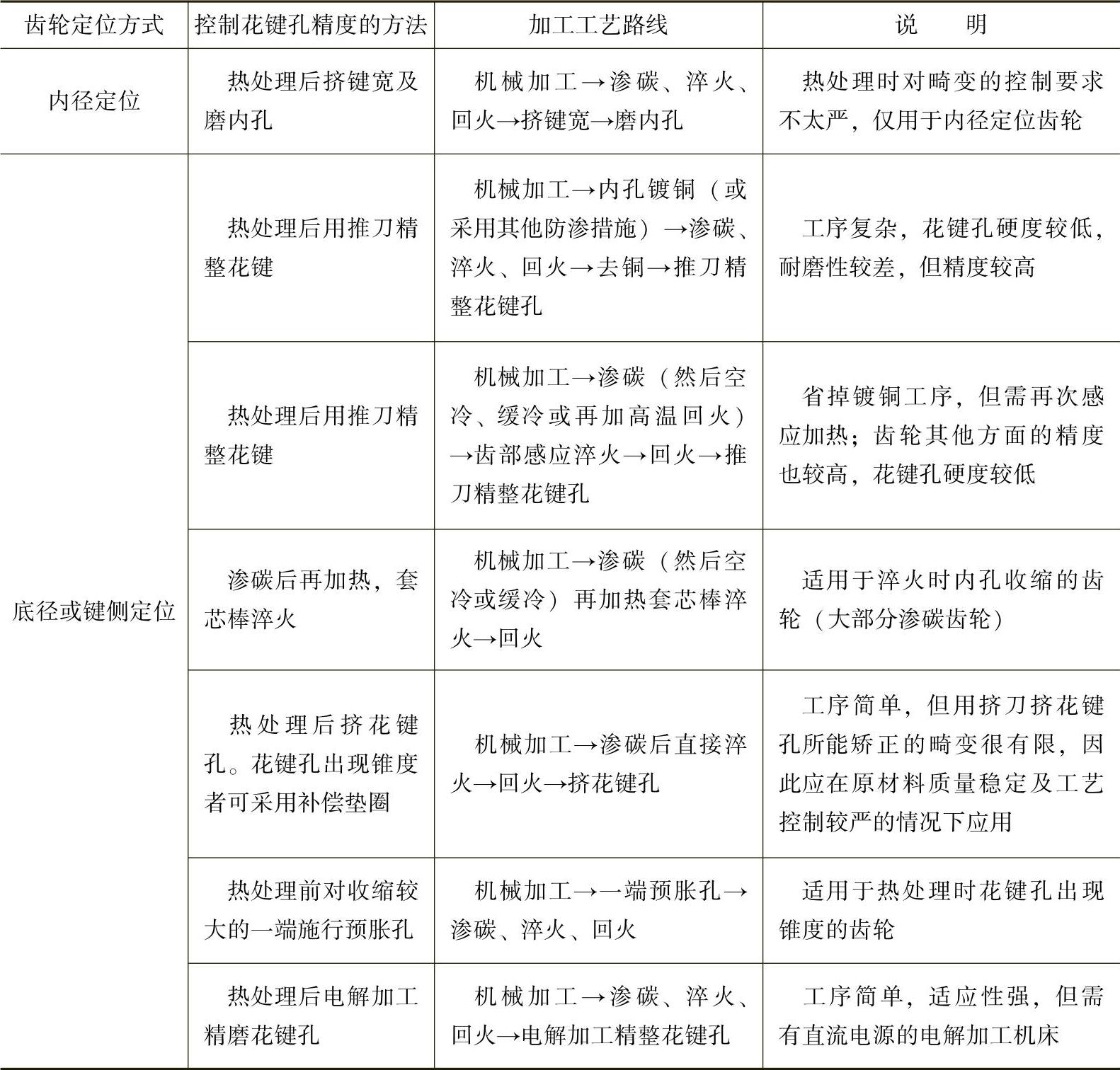

b.控制齿轮热处理畸变的一般性措施首先应合理设计齿轮结构。减小齿轮热处理畸变的结构设计原则大致为:形状对称、合理安排键槽、挖槽及打孔要求均衡冷却。其次是合理地使用淬火夹具。设计的夹具应使齿轮在加热和冷却过程中各部位均匀,畸变大的夹具不可再使用。第三,合理地选用冷却介质及冷却槽对齿轮畸变有很大影响,应经常检验介质的冷却特性并使用带有搅拌、循环装置的冷却设备。第四,控制齿轮花键孔精度也很重要,表5-71列举了几种常用的控制齿轮花键孔精度的方法。

表5-71 控制渗碳齿轮花键孔精度的常用方法

对于锥齿轮的渗碳淬火畸变,在生产中主要采用模压淬火及合理设计渗碳淬火夹具来控制。

另外,在生产中可根据齿轮热处理畸变规律,在制齿时调整齿轮的加工尺寸,以补偿热处理畸变。

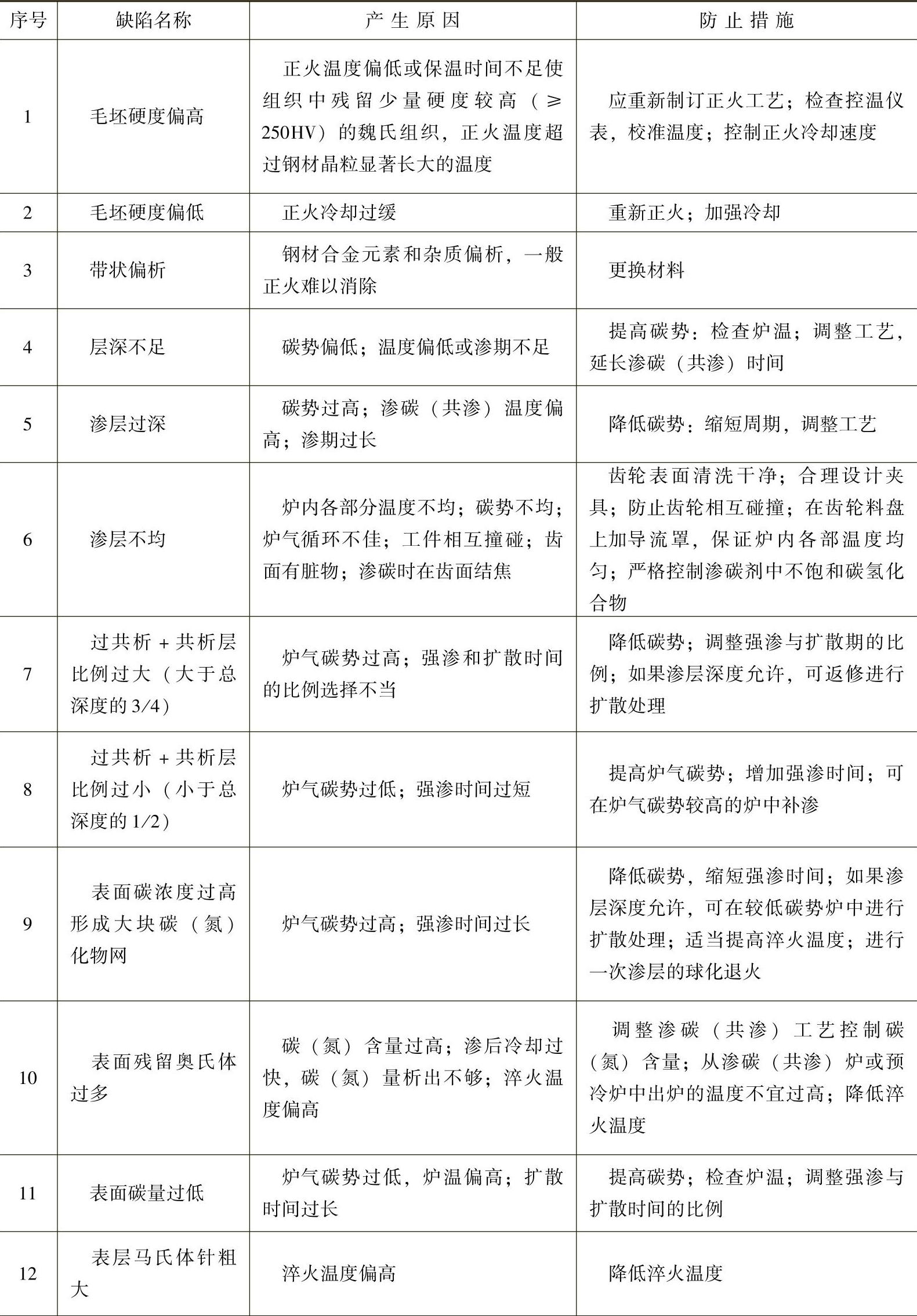

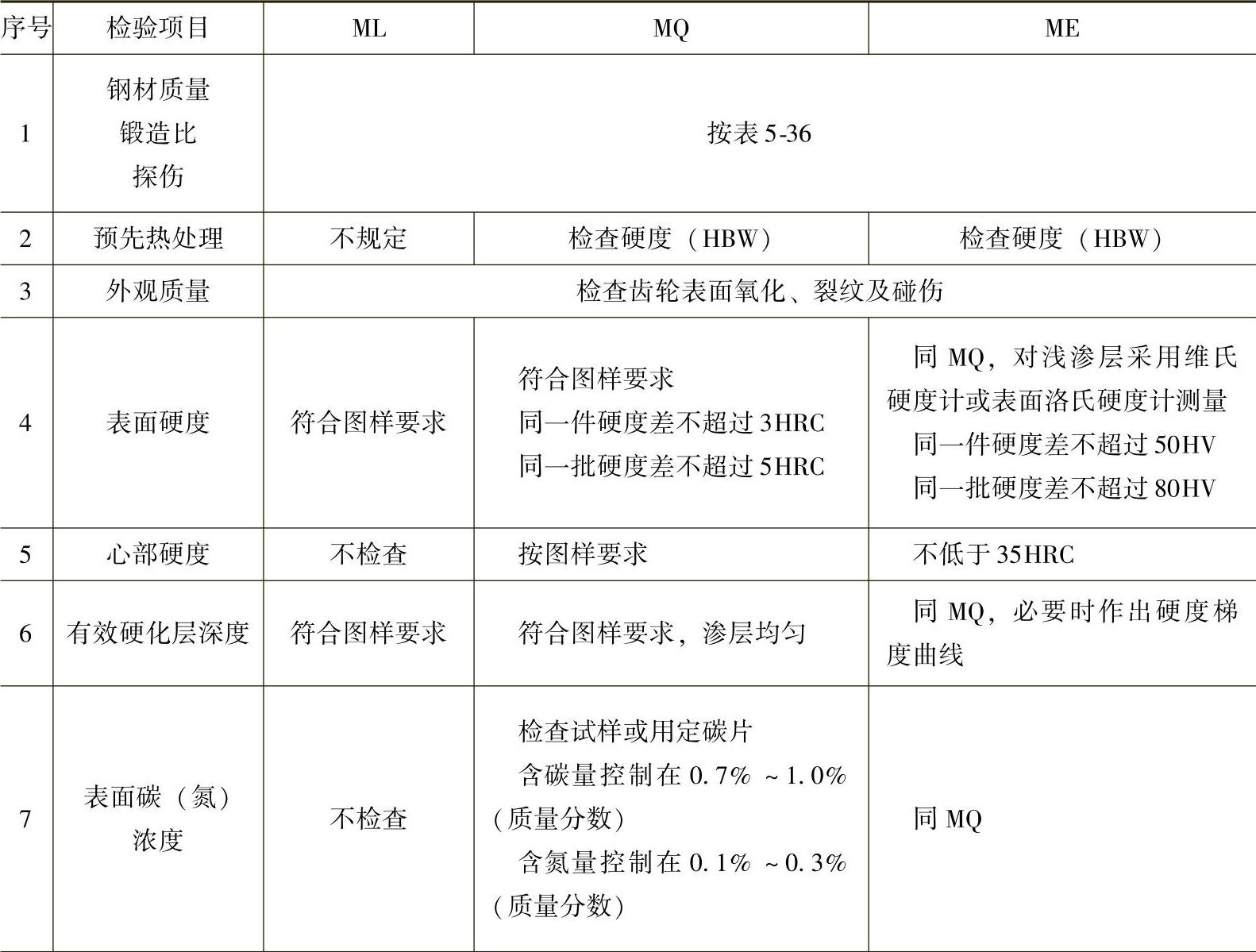

4)齿轮渗碳、碳氮共渗的常见缺陷。渗碳、碳氮共渗淬火齿轮常见的缺陷及防止措施见表5-72。

表5-72 渗碳及碳氮共渗淬火齿轮的常见缺陷和防止措施

(续)

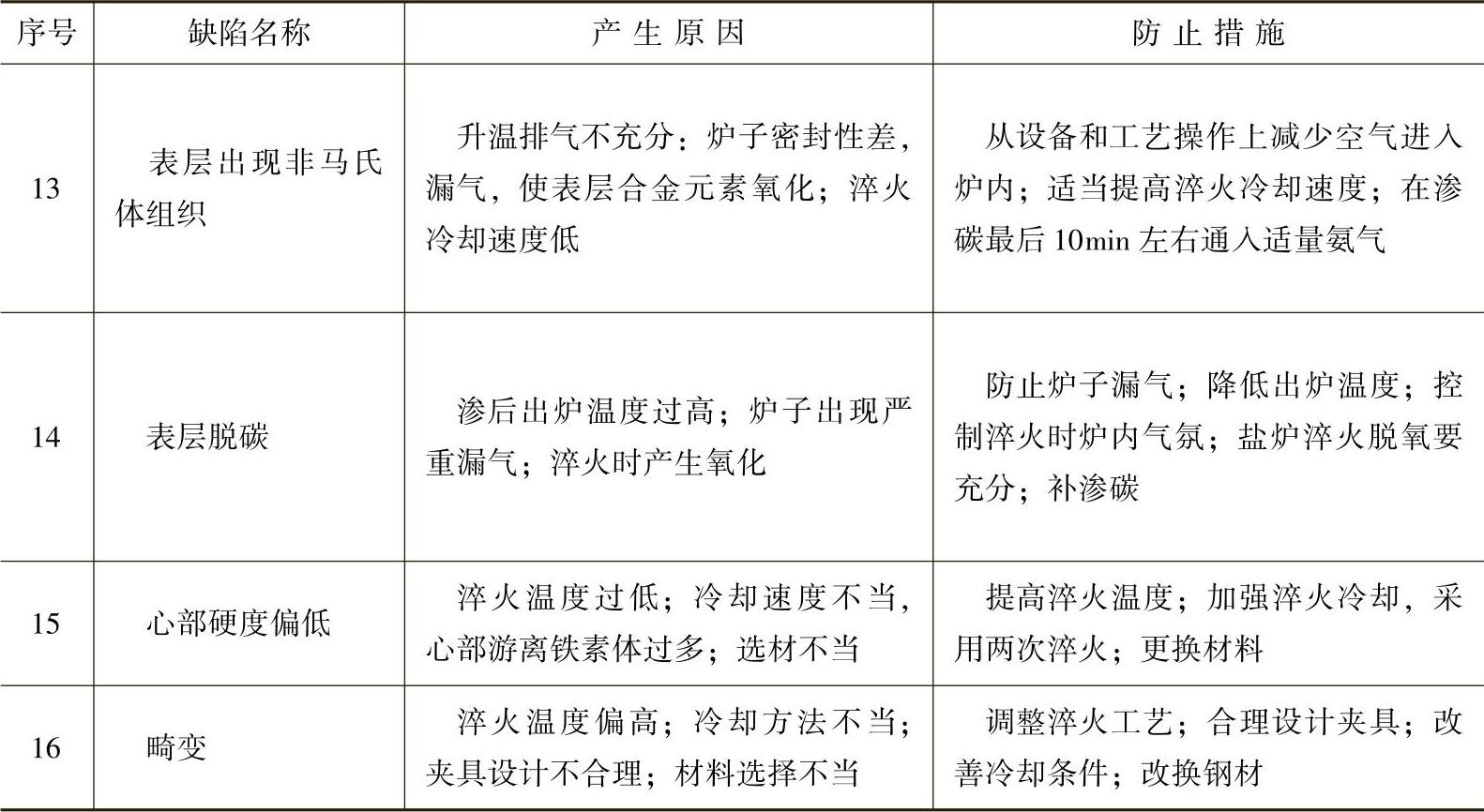

5)齿轮渗碳、碳氮共渗的质量检验。渗碳、碳氮共渗齿轮的检验项目及要求按设计疲劳极限高低分档检验,见表5-73。

表5-73 渗碳、碳氮共渗齿轮的质量检验

(续)

注:ML、MQ、ME同表5-36注。

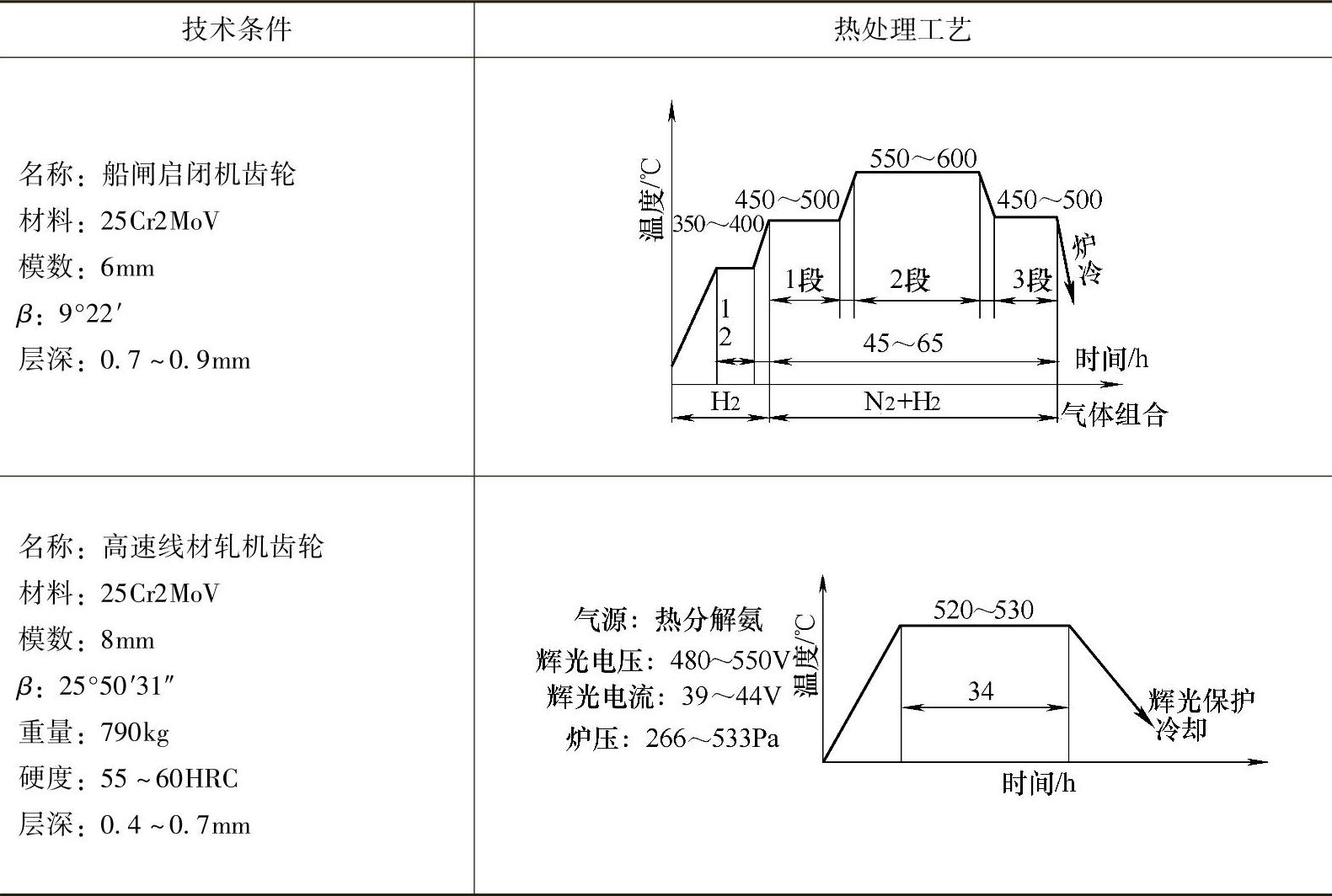

(4)齿轮的渗氮及氮碳共渗

齿轮在渗氮或氮碳共渗处理中畸变较小。对要求精密、耐磨、耐蚀的齿轮及对具有较薄的高硬度层即可承受工作载荷的齿轮,应考虑采用渗氮或氮碳共渗工艺。

1)齿轮渗氮、氮碳共渗技术参数的确定

①表面硬度。齿轮渗氮层表面硬度参见表5-74。

表5-74 齿轮钢材渗氮层硬度参考范围

(续)

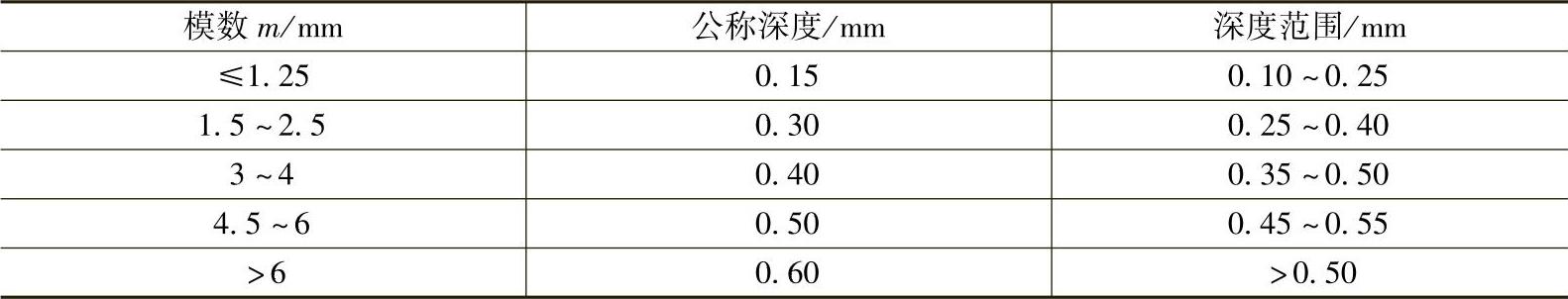

②渗氮层深度。齿轮的渗氮、氮碳共渗层深度一般在0.3~0.60mm范围内,对于一些重载齿轮,其渗层深度达0.80~1.2mm。齿轮模数与渗氮层深度的关系见表5-75。AGMA2001推荐的齿轮渗氮的最小总渗氮层深度列于图5-3。

图5-3 渗氮齿轮最小硬化层深度

③渗氮层组织及心部组织。渗氮层、氮碳共渗层的相结构、化合物层厚度可根据工作条件选取,并参照GB/T 11354—2005《钢铁零件 渗氮层深度测定和金相组织检验》标准评定。

表5-75 齿轮模数与渗氮层深度的关系

注:图中所给值已成功地用于渗氮齿轮,可作为推荐值使用。对性能要求很高的齿轮传动,尤其对大尺寸、大模数、高应力齿轮应对其应用场合、载荷状况和加工工艺进行详细研究,以确定轮齿硬度梯度、强度和内部残余应力。

2)齿轮渗氮、氮碳共渗工艺及实例

①渗氮、氮碳共渗齿轮的预备热处理

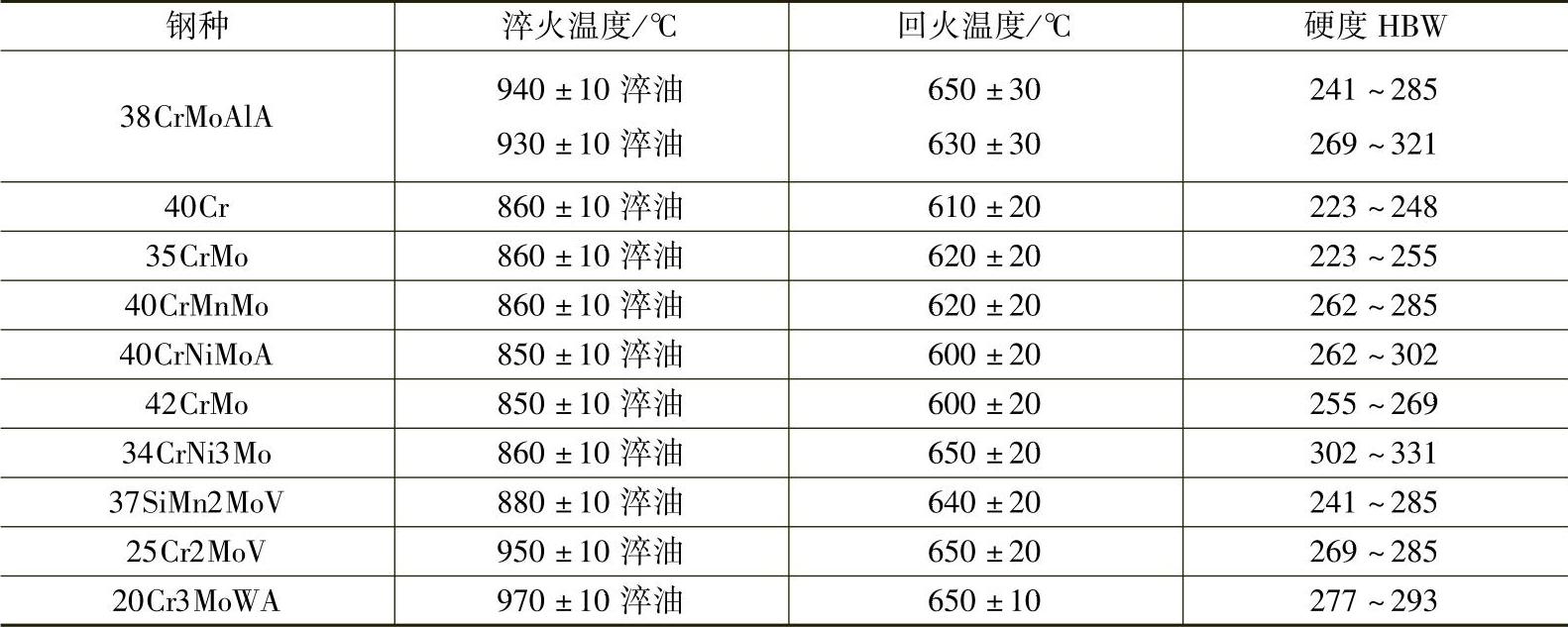

a.调质或正火。渗氮、氮碳共渗齿轮的预备热处理一般要求调质。对于表面耐磨性和承载能力要求不高的齿轮可进行正火。常用渗氮齿轮钢材的调质工艺见表5-76。

表5-76 常用齿轮渗氮钢的调质热处理工艺

b.去应力退火。对于要求畸变小的齿轮,在渗氮前应进行一次或数次去应力退火。去应力退火温度低于调质时的回火温度,而高于渗氮温度20~30℃。

c.局部防渗。不需要渗氮的部位要采取防渗措施。

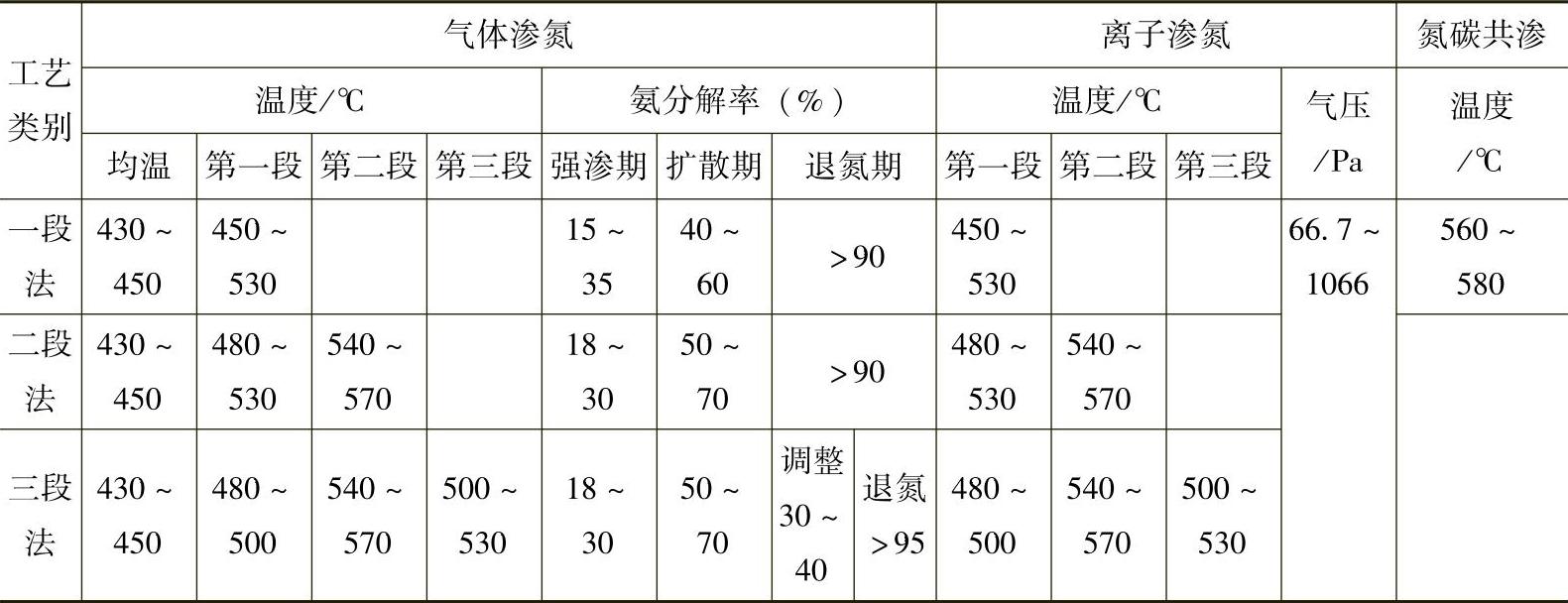

②齿轮渗氮、氮碳共渗工艺,根据齿轮材料、形状、模数及技术要求选取表5-77中的温度及参数。

表5-77 齿轮渗氮、氮碳共渗工艺

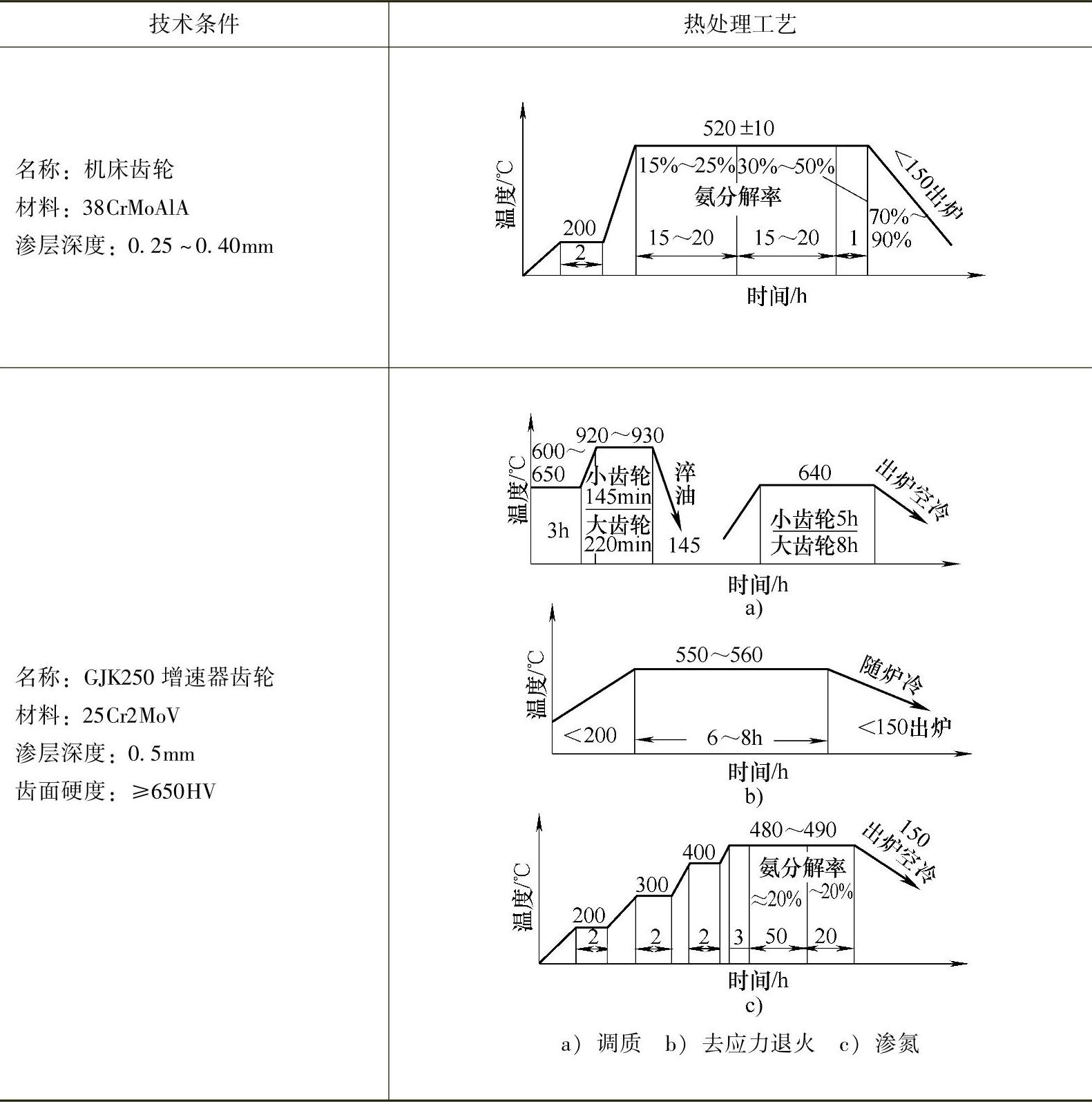

③齿轮渗氮工艺实例

a.齿轮气体渗氮工艺实例见表5-78。

表5-78 齿轮气体渗氮工艺实例

b.齿轮离子渗氮工艺实例见表5-79。

表5-79 齿轮离子渗氮工艺实例

(续)

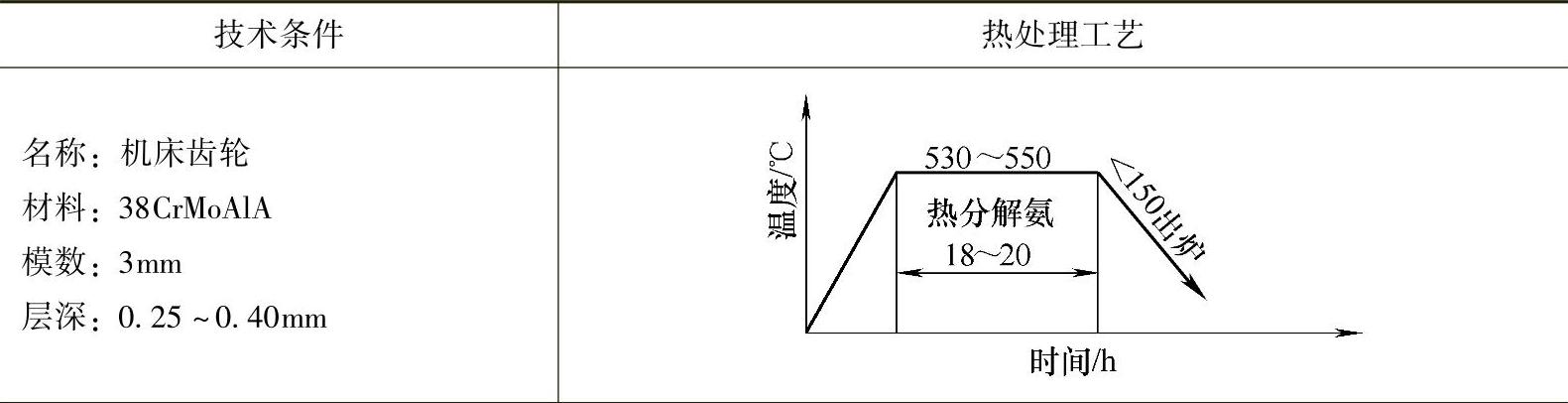

c.齿轮氮碳共渗工艺及结构与实例见表5-80及表5-81。

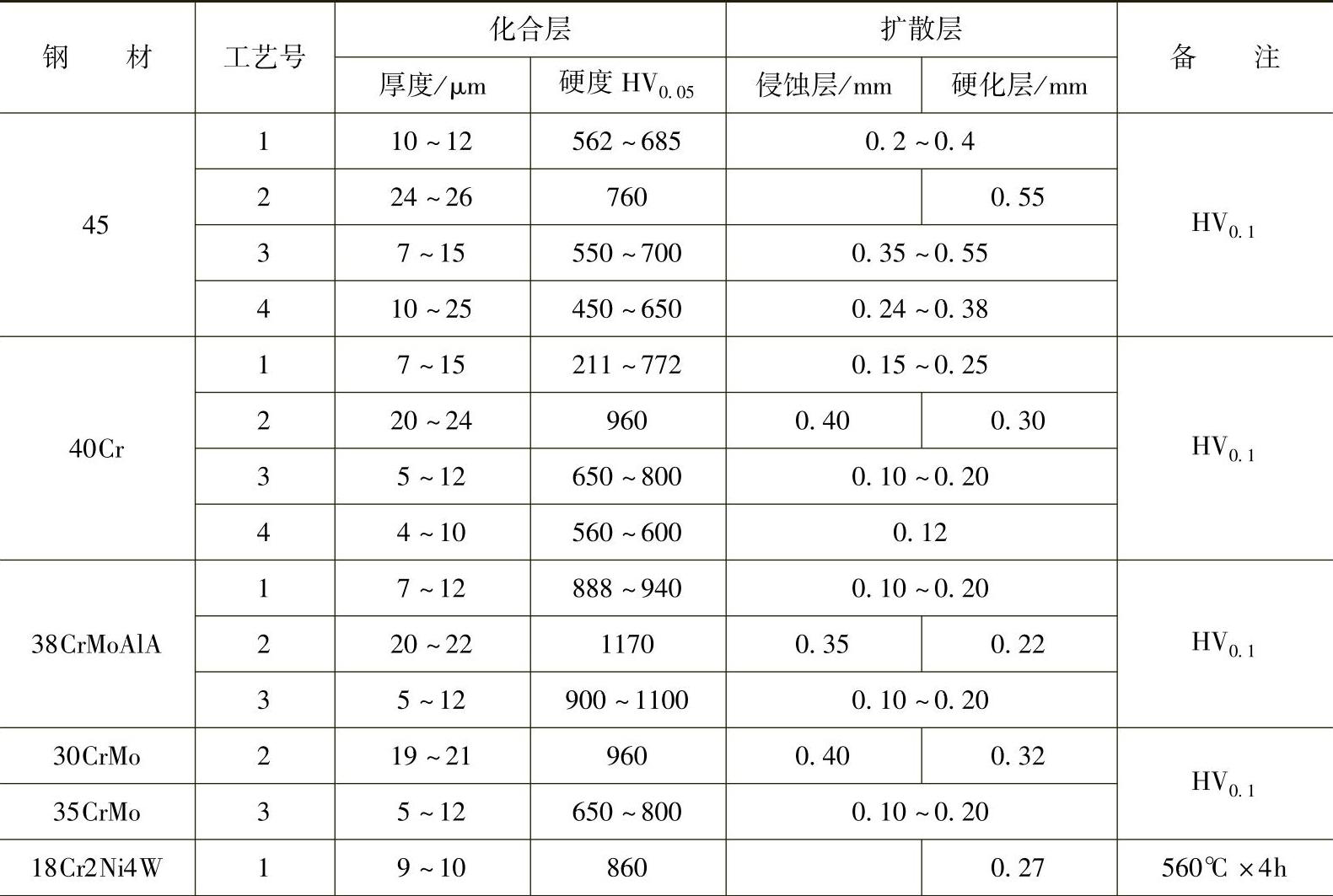

表5-80 几种常用齿轮钢材氮碳共渗工艺及结果

(续)

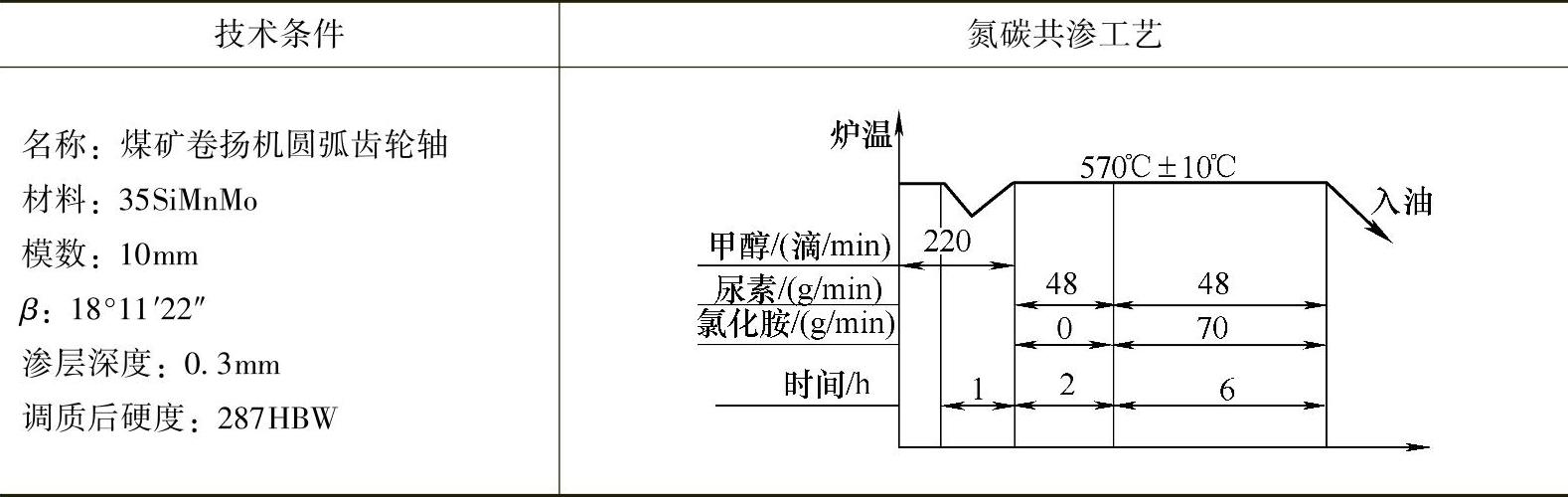

表5-81 齿轮氮碳共渗实例

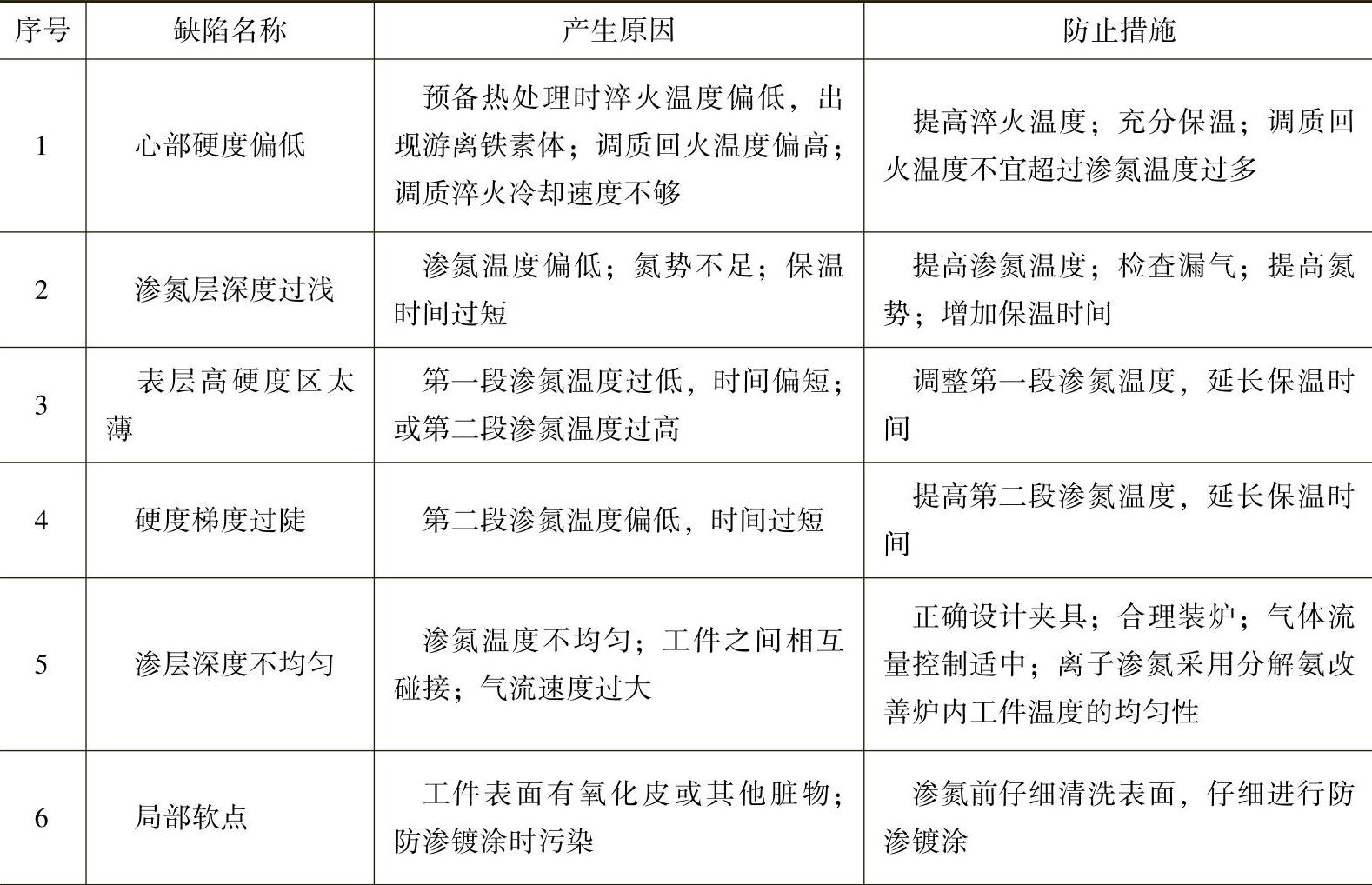

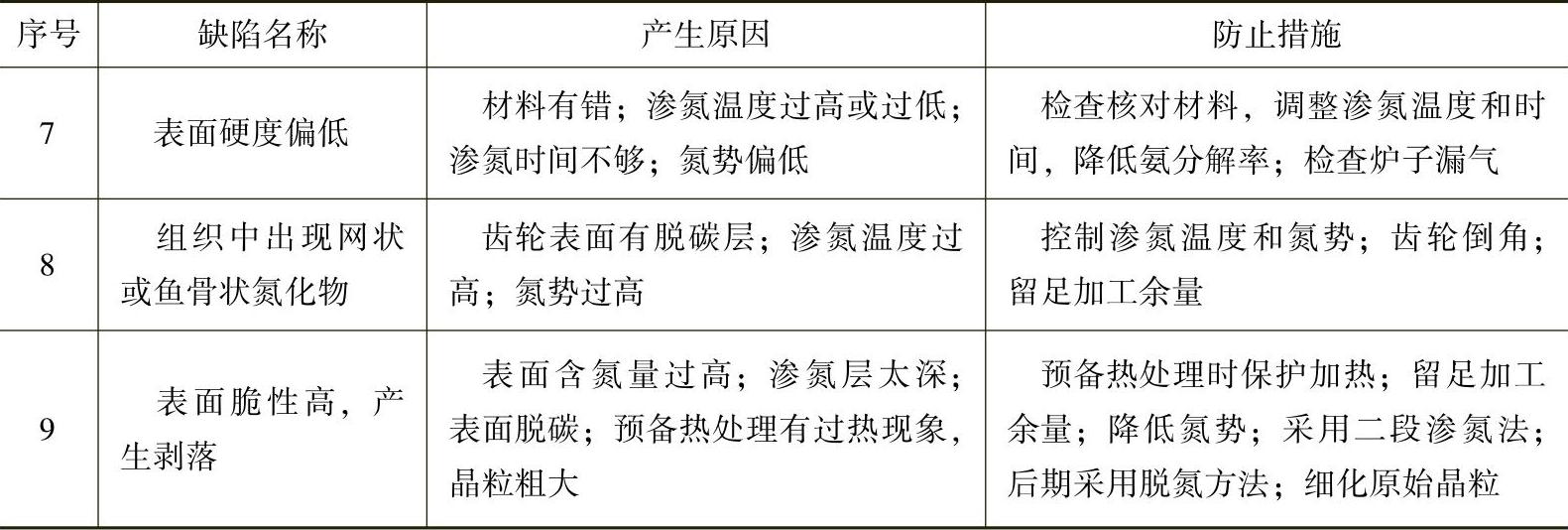

3)齿轮渗氮、氮碳共渗常见的质量问题 齿轮渗氮、氮碳共渗常见的质量问题及防止措施见表5-82。

表5-82 渗氮齿轮常见的质量问题及防止措施

(续)

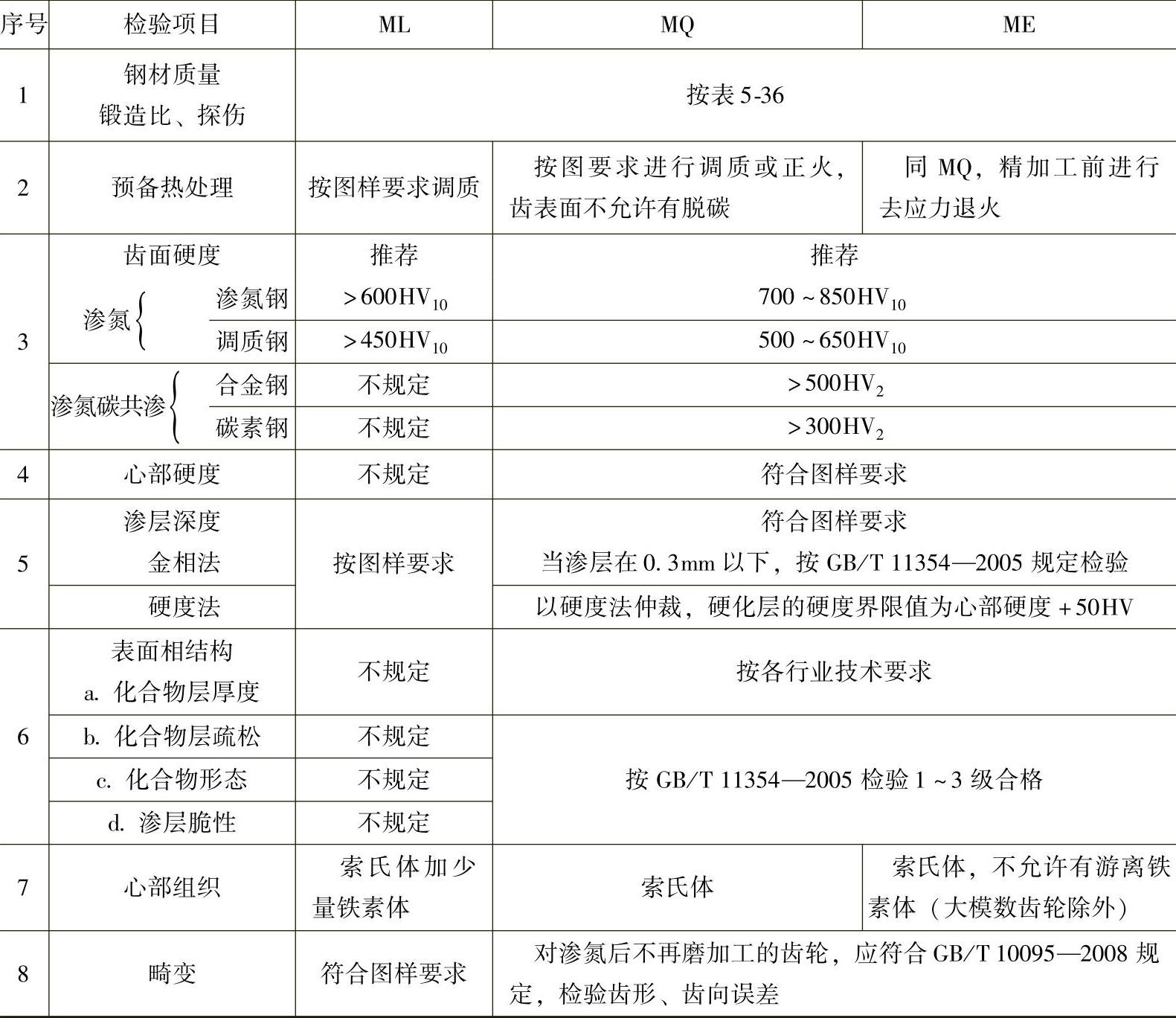

4)齿轮渗氮、氮碳共渗的质量检验 齿轮材料和渗氮、氮碳共渗前、后的热处理质量可按表5-83分档检验。

表5-83 齿轮渗氮、氮碳共渗的质量检验

注:1.ML、MQ、ME同表5-36。

2.当渗层深度小于0.15mm时,测试力为9.8N;渗层深度0.15~0.3mm时,测试力为49.03N;渗层深度大于0.3mm时用98N,也可用HR15N测定。

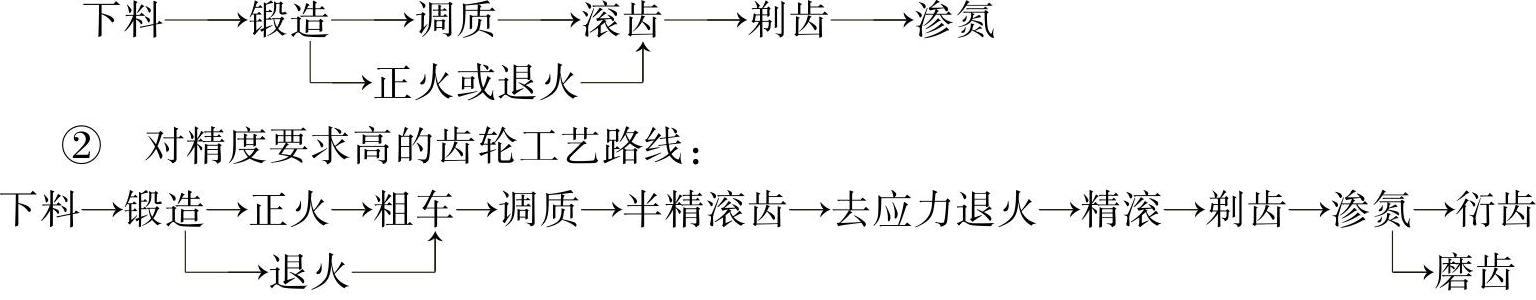

5)渗氮齿轮的制造工艺路线

①对精度要求不高的一般齿轮工艺路线:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。