(1)齿向修形的原因

因齿轮承受载荷时会发生弯曲和扭转弹性变形,齿轮制造中的齿向误差、轴的平行度误差以及齿轮箱轴承座孔的误差,箱体在受力时的扭转变形,高速齿轮离心力引起的变形和热变形等,都会引起沿齿向啮合接触的不均匀,造成轮齿偏一端接触。所以必须进行齿向修形。

(2)齿向修形量的确定

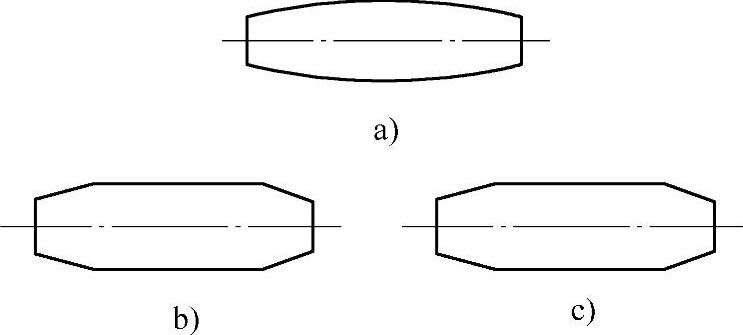

齿向修形考虑的因素较多,其中之一是由于载荷引起的小齿轮的弹性变形,即小齿轮轮体被弯曲和扭转。此外也会出现剪切变形,但剪切变形量较小,可略去不计。在高速齿轮中,必须研究离心力所引起的变形。根据齿轮轮体的形状和设计,轮齿部分有时会变成桶形或鼓形。齿向修形的形式如图2-38所示。

图2-38 齿向修形的形式

a)鼓形齿 b)直线形卸载齿 c)曲线形卸载齿

为了确定修形量,参考文献[2]中对单位载荷作用下的变形量fsho的确定和综合变形的啮合齿向误差分量fsh作了介绍。

fsho系指在单位载荷作用下(Wm=1N/mm)沿齿宽方向的相对变形量,其中只考虑小齿轮及其轴的弯曲变形和扭转变形所造成的齿向误差。

参考文献[2]中,fsho计算公式(56)~(63)建立的假设条件是:弯曲变形是以b中点的轴线斜率乘以b,轴径假设0.8d1,载荷集中作用于b的中点。扭转变形是按直径为d1的实心圆柱计算的,并假设扭矩沿齿宽不变(这样可补偿因直径取得偏大所带来的误差)。此外,是以钢的弹性模量和泊松比确定的。公式中的常数是试验得来的经验数据,因斜齿轮的敏感性较强,所以斜齿轮的常数值较大。因此,对于不符合上述假设条件的情况,可按前述公式近似计算fsho。

作为近似的估算,可取

fsh=1.0Fβ

式中 Fβ——齿向公差。

齿向修形设计时,应考虑到综合变形产生的啮合齿向误差分量fsh,在加工时预先使实际齿向偏离名义位置,以补偿综合变形,达到载荷沿齿向均布的目的。

(https://www.daowen.com)

(https://www.daowen.com)

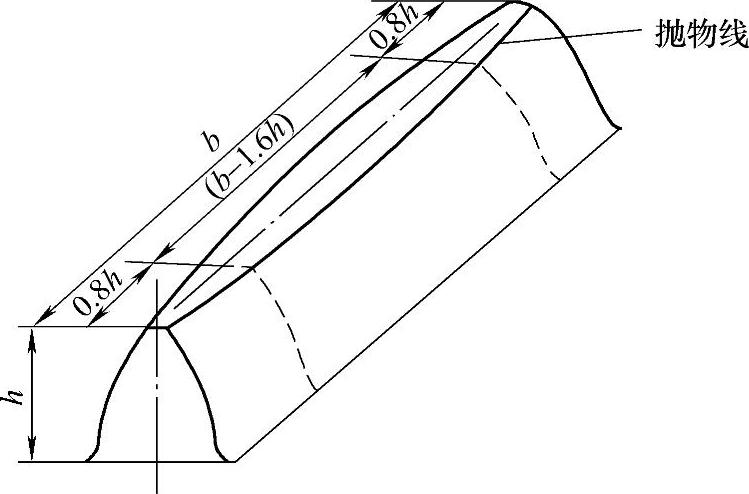

图2-39 齿向修形

在进行齿向修形时,根据综合变形量确定修缘量的大小,从齿端开始逐渐修薄,从齿端的最大修形量到不修形齿面的修形曲线,较为理想的是采用抛物线,但为了方便,也可采用圆弧代替,通常齿向修形如图2-39所示。

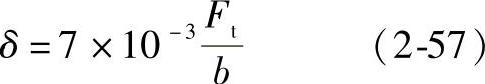

英国推荐的鼓形量公式为

式中 b——齿宽(mm);

Ft——圆周力(N);

δ——鼓形量(mm)。

ISO标准推荐的鼓形量公式

δ=0.5Fβxcv(2-58)

式中 Fβxcv——原始等价失准性(即齿向脱开量)(μm)。

(3)齿向修形方法

在齿廓修形中已谈到,带有B、C修形装置的马格磨齿机,如SP-62磨齿机,采用零度磨削借靠模修形装置,能同时齿廓修形和齿向修形。也有介绍采用NZA工具磨床、ZSTZ磨床及5892工具磨床,也能加工鼓形齿齿轮。

国内有的高校在插齿和剃齿加工的基础上采用电解加工方法加工鼓形齿齿轮,取得了良好的效果。此外国内有的厂家,根据变位齿轮的原理,利用液压仿形装置滚切加工鼓形齿轮,加工出的齿轮齿面圆弧光滑、正确,表面粗糙度可达Ra6.3μm以上,当然这与机床精度有关。

如今国产的磨齿机和进口的磨齿机在国内应用相当普遍,一般均带有修缘、修形的附属装置,只要将要求程序输入,便可一次成形,在线检测,完全满足使用要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。