(1)齿廓修形的原因

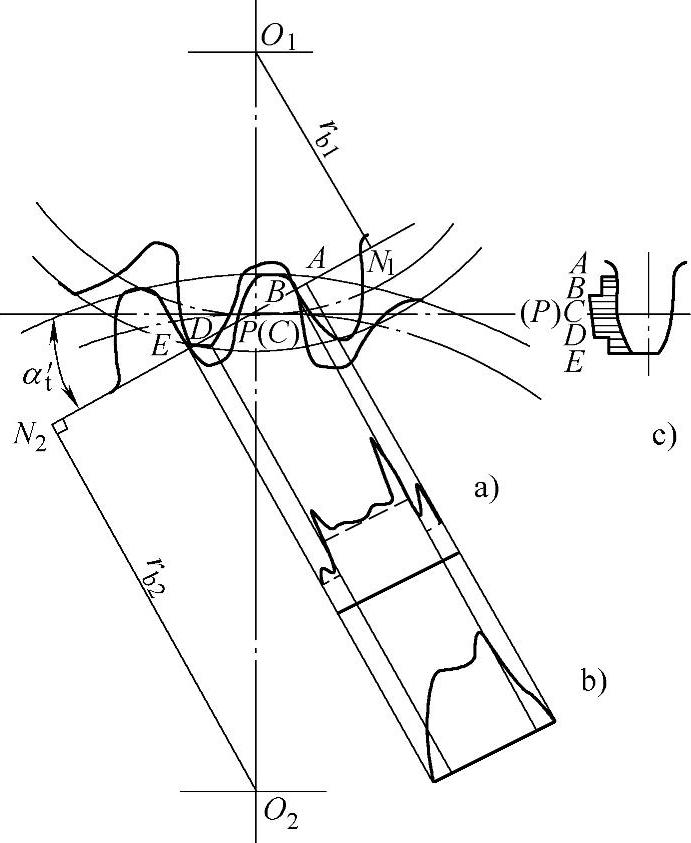

圆柱齿轮传动中,接触点沿着啮合线逐渐移动(图2-35),直齿轮传动的重合度εα一般介于1~2之间,在整个啮合过程中,单齿对啮合区占ε1×100%,双齿对啮合区占εε-1×100%。由于存在加工误差及轮齿变形,所以在双齿对工作区内两对齿的载荷分配状况有变化;在轮齿啮合开始和脱开时,存在一段非正常啮合,即齿顶尖角在另一个齿轮的齿根处滑行,接触点不在啮合线上,有人称之为“线外啮合”或“顶刃啮合”,从而出现啮入冲击和啮出冲击。

每对齿在啮合过程中,将分别于A、B、D、E四点承受冲击应力:

1)在啮合开始点A处发生啮入冲击,随即进入双齿对工作状态。

图2-35 啮合过程中载荷分布和应力峰

2)在B点处,前一对齿开始脱开,发生啮出冲击。这时所考察的齿转入单齿对工作状态。

3)在D点处,后一对齿进入啮合,发生啮入冲击。所考察的齿再次转入双齿对工作状态。

4)在E点处,所考察的齿应该脱离接触,但因弹性变形的逐渐恢复,而出现啮出冲击。

实际上,由于轮齿是弹性体,所以冲击发生的位置会有些偏移;由于存在制造误差,双齿对啮合区的载荷分配不会均匀,而且应力峰值的大小也会变化。尽管如此,通过测量齿根应力的实验表明,轮齿啮合过程中,总是存在两低两高的应力峰,图2-35a所示。齿顶修缘就是设法消除或降低这种冲击性的应力峰,使啮合过程变得平稳,从而降低噪声。通过主动轮1的齿顶修缘,改善DE段的工作状况,通过从动轮2的齿顶修缘来改善AB段的工作状况(允许BD段适当缩短),使齿根应力变化曲线呈图2-35b的状况。

当传动比较大时,为了提高生产率,只对小齿轮进行齿顶修缘和修根,而不必对大齿轮修形;在内啮合传动中,为了便于加工,通常对小齿轮(即外齿轮)进行齿顶修缘和修根。除了以上情况外,一般均采取两个齿轮都进行齿顶修缘较妥。

通过齿廓修形,可以改善齿面润滑状态,防止胶合。同时,可以减小动载荷,提高齿轮的承载能力,延长使用寿命,振动和噪声大为减小。但应该指出,如果修形量过大,将使重合度减小,又会造成动载荷、冲击和振动的增加。可见,齿廓修形量虽小,必须慎重对待。

(2)齿廓修形量的确定

基于载荷传递是沿着啮合线、距离等于基节Pb的渐开线齿廓上进行的,便可得出直齿渐开线修形量的一般规律:

1)沿啮合线距离等于基节的一段应不加修整,从而使重合度不致太小,并仍可直接测量基节。而两头应修形部分的长度则大致相等。

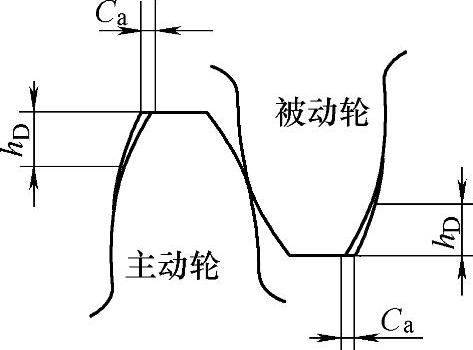

2)修形可采用一对齿轮的齿顶修缘形式,也可采用单个齿轮的齿顶修缘和修根的形式。目前一般采用前者较多。若是一对齿轮的齿顶修缘和修根,则修形量应是两者直接相加,即每一齿轮的修形量是总值的一半。

3)修形的程度,取决于齿轮的载荷和齿轮精度。对于非常精密的齿轮,修形量的最小值即为弹性变形造成的两基节差值ΔPb(10-4in)。

ΔPb=5×10-3W

式中W——沿啮合线方向的法向力(lb/in)。

目前各种修形量的确定法大致可归纳为如下3种:

1)根据齿轮受力后弹性变形量来计算确定。

2)考虑齿轮制造精度及模数的影响来确定。

3)根据初步理论计算结合实际试验测量来确定经验值。

修缘高度的确定方法有:

1)按齿轮齿顶修缘后基本渐开线段的重合度εα=1来确定;

2)根据初步计算和测试确定经验值。

一般齿顶修缘的起始位置和修缘量按如下进行:

修缘的起点一般取在单齿对啮合的起始点(即单齿对啮合的上界点),即图2-35中的D点,在图样上应标注出它离开齿顶的高度hD。

齿顶处修缘量Ca应能补偿弹性变形fKT及加工误差fm,所以

这里取加工误差

式中 fpb——基节极限偏差;

ff——齿形公差。

接触点在不同齿高处时,弹性变形量fKT(μm)是有所改变的,通常可取

式中 Wt——齿轮传递的切向载荷(N);

b——齿宽(mm)。

图2-36 齿顶修缘量的确定

图2-37 齿顶修缘量简图(https://www.daowen.com)

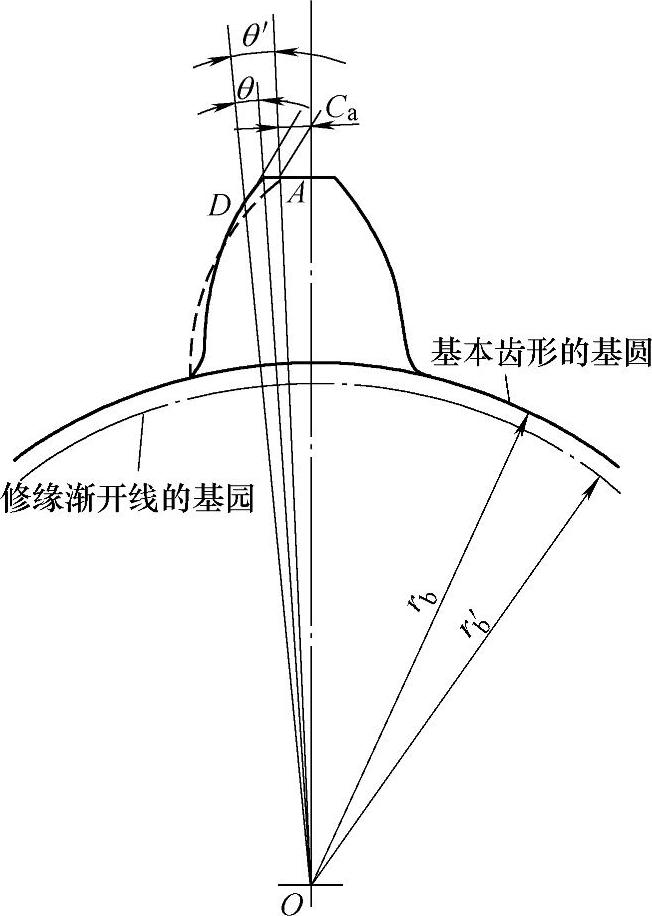

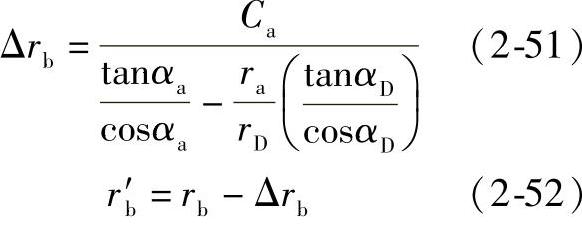

齿顶修缘起始点D(位于半径rD处)及端面齿顶修缘量Ca确定后,首先应求出修缘部分的基圆半径r′b。记Δrb=rb-r′b,存在下列关系(图2-36):

式中 ra、αa——齿顶圆半径及顶圆压力角;

rD、αD——修缘起点的半径及压力角。

荷兰“希尔德”公司认为,齿顶修缘量大小常凭经验确定。该公司指出,通常齿轮齿顶修缘高度与全齿高的比值约1/4,而修缘量是在齿顶的每一边削去0.005m~0.020m(m为模数)。

瑞士马格公司和日本岛津制作所推荐的一种修缘量确定法:齿顶修缘量如图2-37所示,修缘高度如上所述。下面只介绍修缘量的计算。

直齿圆柱齿轮中,从动齿轮上

Ca下限=3+3.5W×10-3

Ca上限=6+3.5W×10-3

主动齿轮上

Ca下限=0+3.5W×10-3

Ca上限=3+3.5W×10-3

斜齿轮中,从动齿轮上

Ca下限=2+2.8W×10-3

Ca上限=5+2.8W×10-3

主动齿轮上

Ca下限=0+2.8W×10-3

Ca上限=3+2.8W×10-3

式中 W——沿啮合线方向的法向力(lb/in);

Ca——修缘量(10-4in)。

(3)齿廓修形方法

齿廓修形的曲线大多采用渐开线,但也有采用抛物线、圆弧及圆弧包络线等不同的曲线。“希尔德”公司的齿轮经过修形后齿顶部分的齿廓曲线仍旧是一条渐开线,不过它的基圆半径不同于原来的基圆半径,即经过齿顶修缘后的轮齿齿廓,其齿顶和齿根部分分别由两条不同基圆的渐开线组成。

在Y7131磨齿机上可以采用两种调整方法来磨削加工修缘部分齿形。一种是更换另一个齿形角的砂轮(或将原来砂轮齿形角修大);另一种是砂轮不变而改变范成交换齿轮比来加工。前一种适用于大量、成批生产,特别当可以用两台磨齿机流水生产时尤为方便;后者适合单件小批量生产之用。不管哪一种磨法,所得到的修缘部分齿廓仍为一条渐开线,只是它的基圆(半径为rb)比原来的基圆略小些。

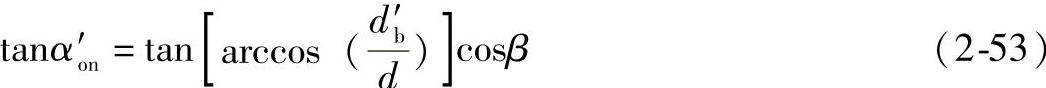

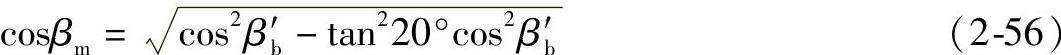

1)采用修改砂轮齿形角磨法时,机床所有其他部分均不需要动,修改后砂轮齿形

角αo′n由下式确定:

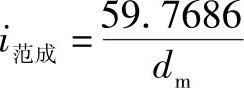

2)采用修改范成交换齿轮比磨法时,除了按照新的滚动圆(工艺节圆)直径dm计算交换齿轮比i范成之外,

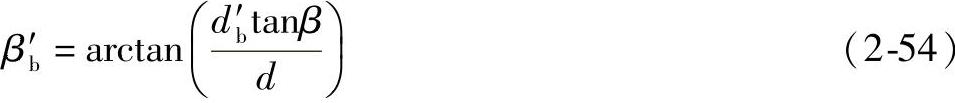

对于斜齿轮,理论上还应按β′校正螺旋角(砂轮头架倾斜角)如下:

修缘部分基圆处螺旋角β′b

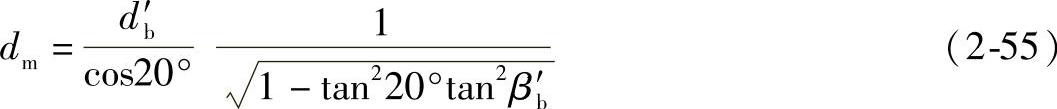

修缘部分滚动圆直径dm

滚动圆直径处的螺旋角βm可按下述两式之一计算:

或

在加工时,两者均只需控制磨出修缘高度(即起始点D离齿顶的高度hD)就能保证必要的修缘量。

国内一些高校研究试验了用电解加工进行齿廓修形,取得了较为满意的结果。

此外,日本还采用普通滚刀偏心安装,对渐开线齿廓进行修形的方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。