(1)重合度

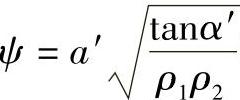

端面重合度可用公式

或

进行计算。

式中 αa1、αa2——小、大齿轮顶圆压力角;

α′——啮合角;

αat1、αat2——小、大斜齿轮顶圆端面压力角;

α′t——端面啮合角。

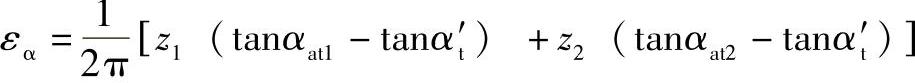

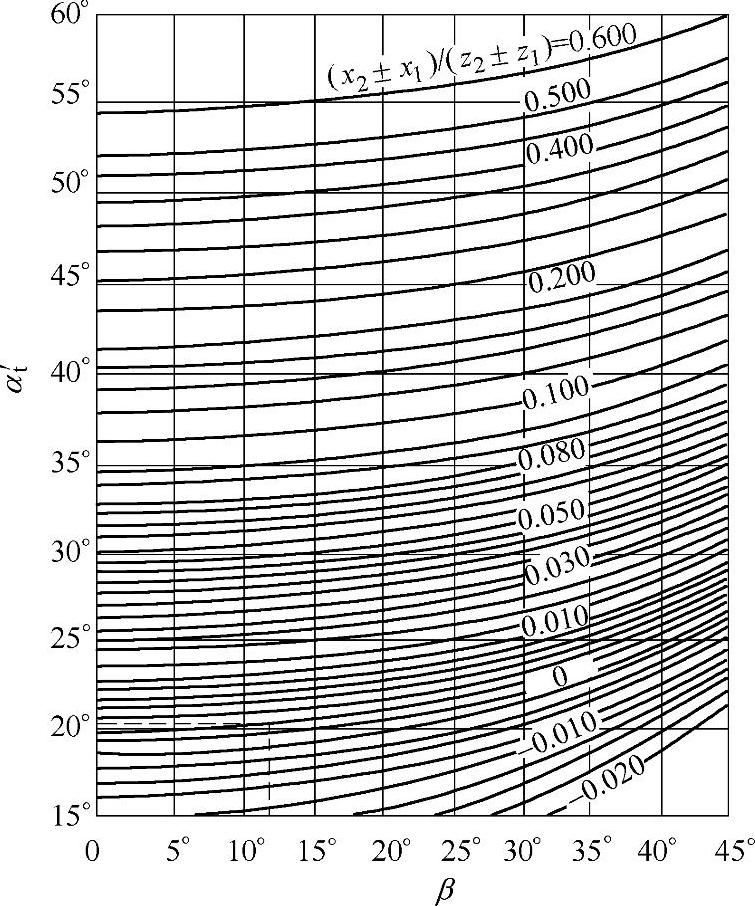

也可用图2-24之线图按下式进行计算:

图2-24 确定 及

及 的线图

的线图

式中,εα1、εα2分别为齿轮1、齿轮2的部分重合度。 、

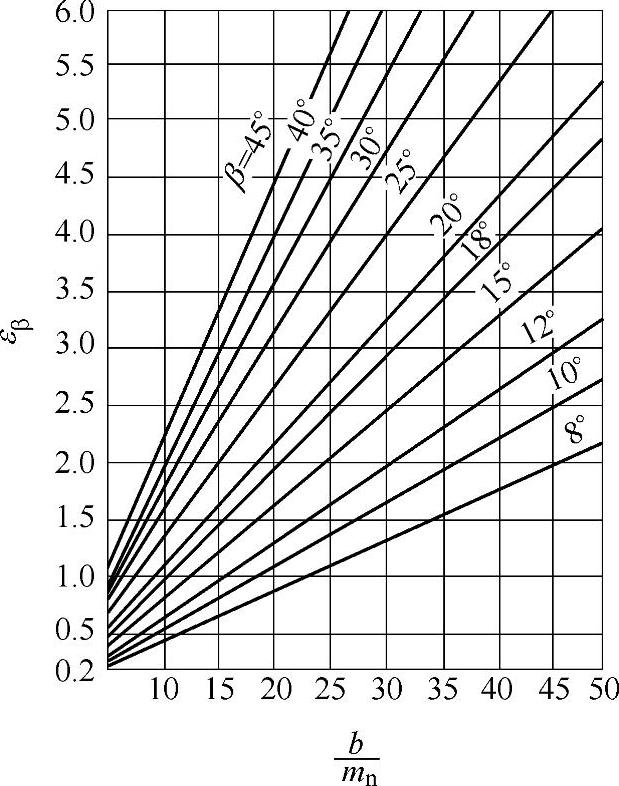

、 可分别按αt′、da1/d′1及da2/d2′由图2-24确定。其中端面啮合角αt′可按β及(x2±x1)/(z2-z1)由图2-25查得(标±号者,正号用于外啮合,负号用于内啮合)。

可分别按αt′、da1/d′1及da2/d2′由图2-24确定。其中端面啮合角αt′可按β及(x2±x1)/(z2-z1)由图2-25查得(标±号者,正号用于外啮合,负号用于内啮合)。

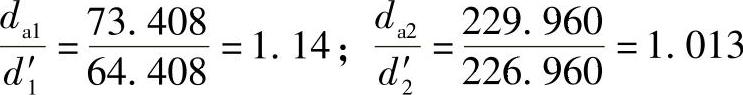

纵向重合度 ,对于直齿轮传动εβ=0,也可用图2-26之线图确定。其中,b为齿宽(mm);β为螺旋角;mn为法向模数。

,对于直齿轮传动εβ=0,也可用图2-26之线图确定。其中,b为齿宽(mm);β为螺旋角;mn为法向模数。

总重合度εγ=εα+εβ(2-32)

图2-25 端面啮合角αt′

图2-26 纵向重合度εβ

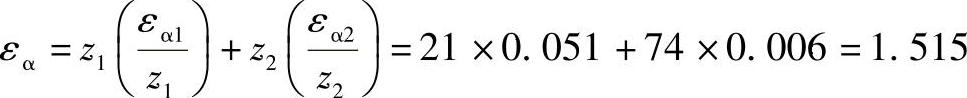

【例2-9】 一对外啮合斜齿圆柱齿轮,z1=21,z2=74,mn=3mm,β=12°,xn1=0.5,xn2=-0.5。根据计算,d′1=64.408mm,d2′=226.960mm,da1=73.408mm,da2=229.960mm。试确定端面重合度εα。

解 按β=12°,(x2+x1)/(z2+z1)=0,由图2-25查得α′t=20°25′。

按αt′、da1/d′1、da2/d2′,由图2-24查得=0.051,εα2=0.006。

z1z2

故

纵向重合度 ,也可按图2-26之线图确定。

,也可按图2-26之线图确定。

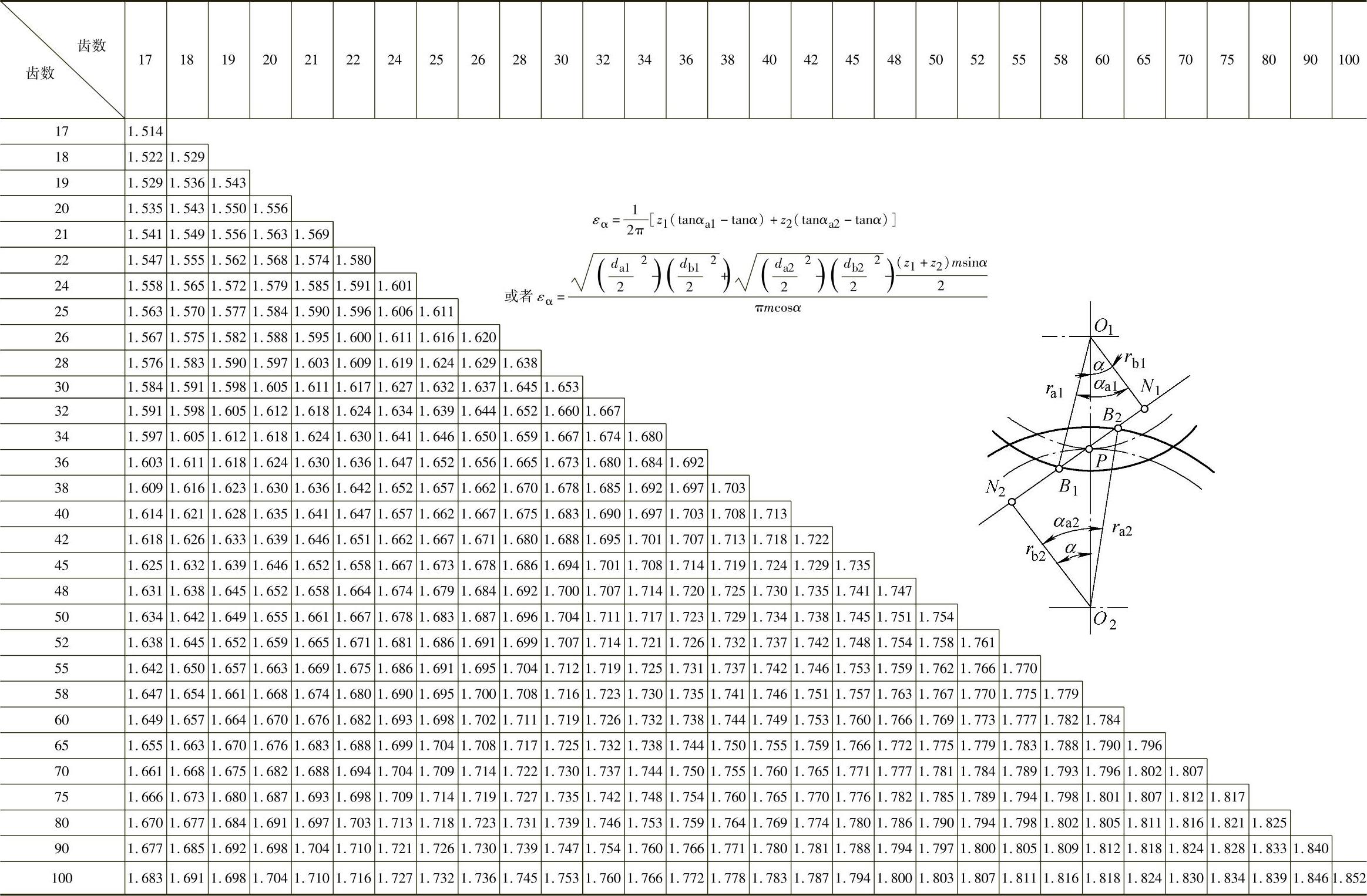

表2-38 标准直齿圆柱齿轮传动的重合度

总重合度εγ=εα+εβ

对于正常齿的标准直齿轮传动,重合度εα(因为εβ=0)总是小于2,其不同齿数组合的传动重合度εα见表2-38。

对于一对外啮合直齿轮传动,若两轮的齿数不断增多,其重合度不断增大,假若两齿轮的齿数趋于无穷多时,其重合度趋于一个极限值εmax,此时相当于两个齿条啮合,所以

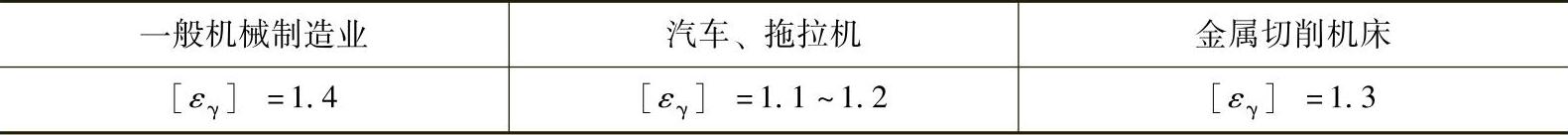

对于不同的分度圆压力角α和齿顶高系数ha,其啮合角α′大于或等于分度圆压力角α时,εmax值见表2-39。

表2-39 εmax值

上述表明εγ值越大,则齿轮传动的连续性越好,传动越平稳;但εγ值不可能无限地增大,通常以接近2为好。一般设计时,要求εγ≥[εγ],许用[εγ]值见表2-40。

表2-40 推荐重合度的许用值[εγ]

(2)滑动率

表示齿面间相对滑动的程度。就是在轮齿接触点处,两齿面间相对切向速度(即滑动速度)与该点切向速度的比值,用η表示。

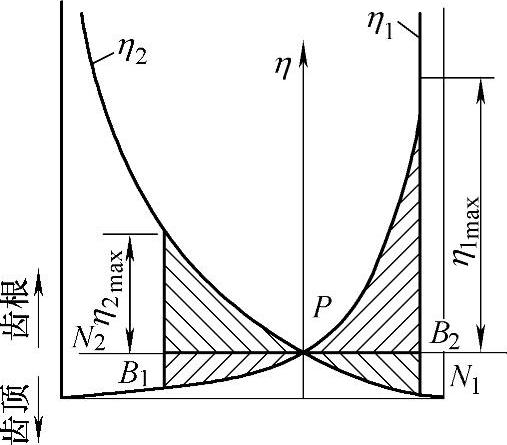

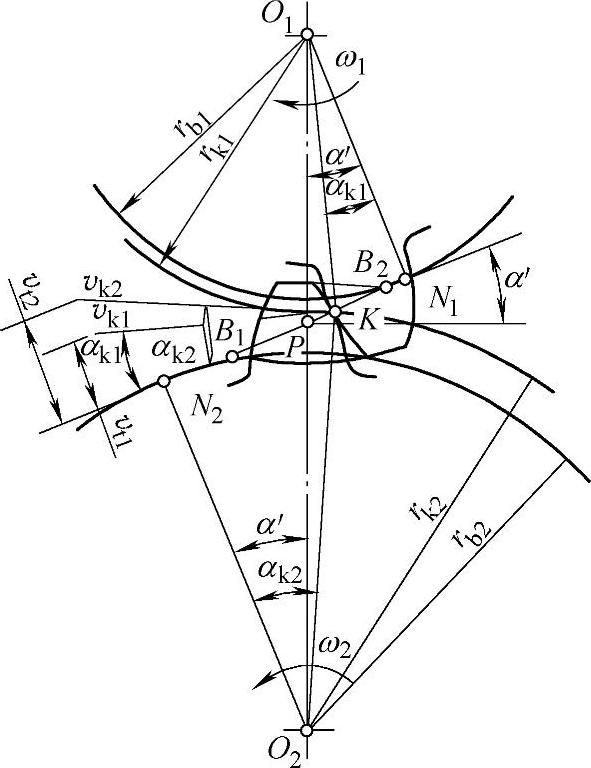

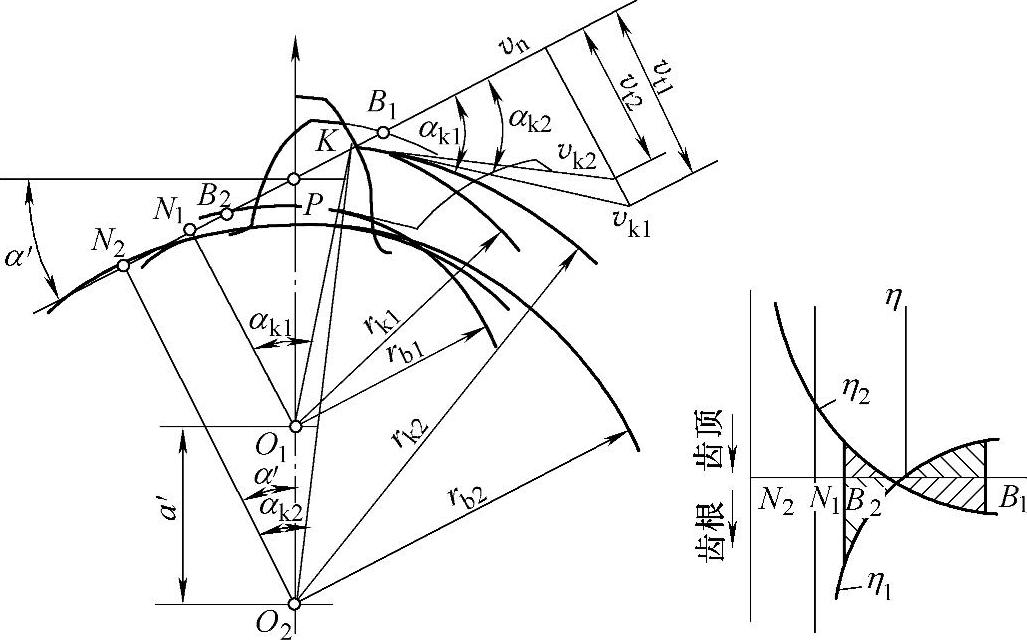

1)外啮合齿轮传动滑动率的计算(见图2-27~图2-29)

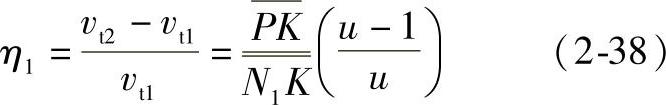

小齿轮齿面的滑动率

大齿轮齿面的滑动率

式中 u=z2/z1——齿数比。

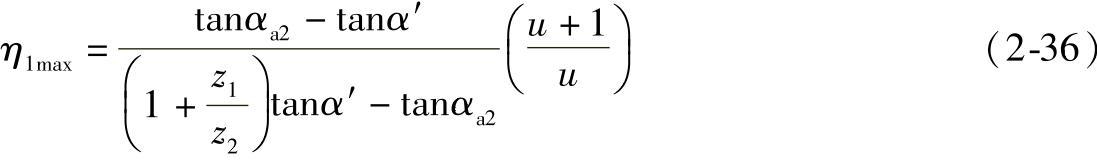

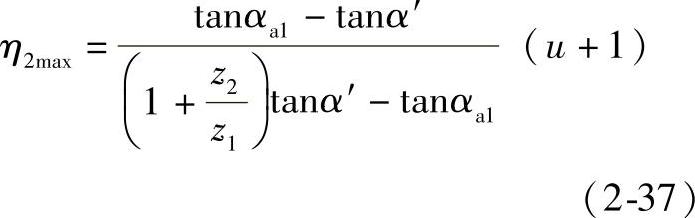

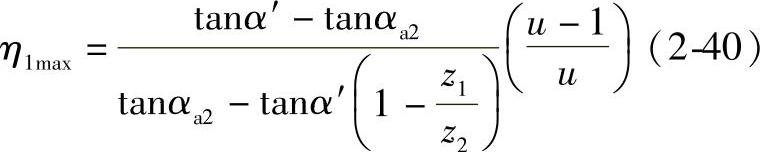

小齿轮齿根处的最大滑动率

大齿轮齿根处的最大滑动率

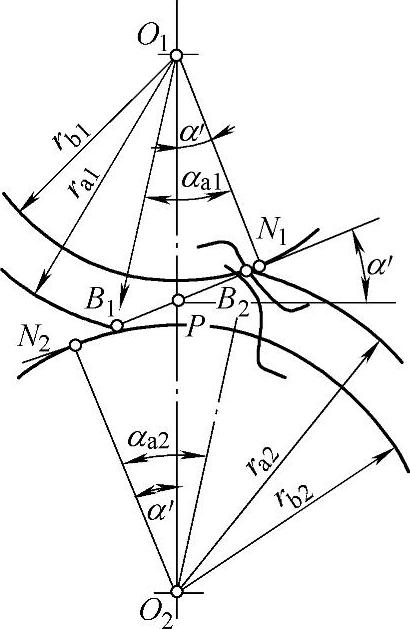

2)内啮合齿轮传动滑动率的计算(见图2-30)

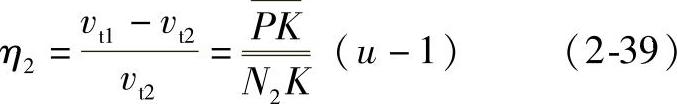

外齿轮齿面的滑动率

内齿轮齿面的滑动率(https://www.daowen.com)

外齿轮齿根处的最大滑动率

内齿轮齿根处的最大滑动率

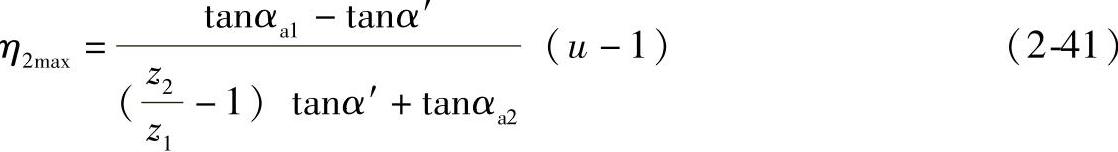

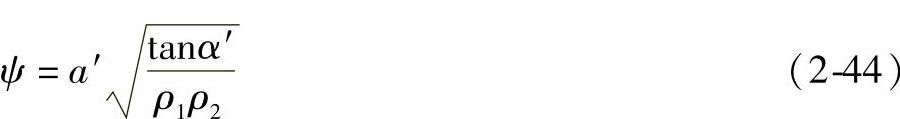

从上述公式中可以看出:滑动率η是啮合点位置的函数,其值在0~∞之间变化;轮齿在节点p啮合时,η1=η2=0,在节点两侧的不同点啮合时,由于滑动速度方向的改变而使滑动率符号改变;轮齿若在极限点N1或N2啮合时,η1或η2将分别达到∞,造成轮齿的严重磨损,故应避免轮齿在极限点啮合;实际上,轮齿只能在实际啮合线B1B2上啮合。在B2点啮合时,齿轮1齿根的滑动率η1达到实际的最大值η1max。在B1点啮合时,齿轮2齿根的滑动率达到实际的最大值η2max。

图2-28 外啮合齿轮滑动率曲线

图2-29 最大滑动率的计算图

图2-27 滑动率的计算图

图2-30 内啮合齿轮传动的滑动率

还应指出,在相同的工作时间内,大、小齿轮参与啮合的次数是不同的,大齿轮2的齿廓参与啮合的次数仅为小齿轮1的齿廓参与啮合次数的1/u倍,所以,在连续工作过程中,大齿轮齿廓的磨损系数应为其滑动率的1/u倍。

滑动率的大小不仅影响到齿轮齿面的磨损,而且还影响到齿面的胶合损坏,因此,为提高齿轮的抗胶合和耐磨损能力,应尽量减小滑动率η的数值。

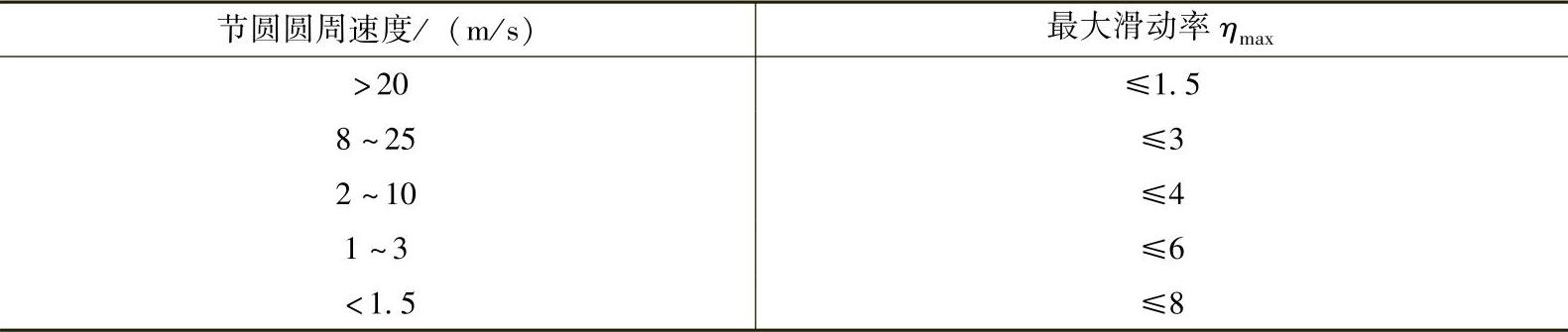

经验表明,齿轮齿廓的滑动率不应大于下表2-41数值:

表2-41 滑动率

(3)渐开线齿廓的几何压力系数

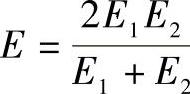

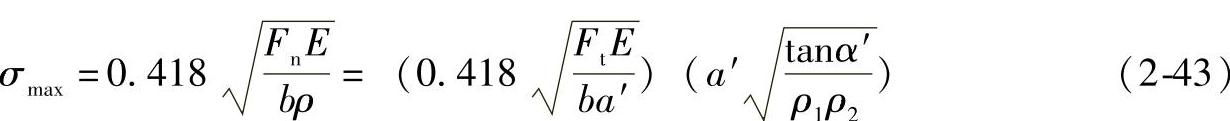

渐开线齿廓间的正压力不仅影响齿廓的磨损,而且由于正压力所产生的接触应力还直接影响齿廓表面的点蚀损坏。因此,必须研究齿廓啮合过程中,齿面接触应力的变化。齿面接触区的最大应力,可根据赫兹公式确定:

式中 Fn——接触点处的正压力(N);

E——当量弹性模量(MPa), ,E1、E2分别为两齿轮材料的弹性模量;

,E1、E2分别为两齿轮材料的弹性模量;

b——齿宽(mm);

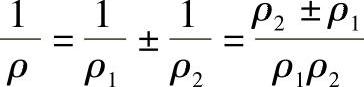

ρ——当量曲率半径, ,ρ1、ρ2分别为接触点处两齿廓的曲率半径(mm);式中“+”号用于两个凸曲面接触(即外啮合齿轮传动),“-”号用于凸曲面与凹曲面接触(内啮合齿轮传动)。

,ρ1、ρ2分别为接触点处两齿廓的曲率半径(mm);式中“+”号用于两个凸曲面接触(即外啮合齿轮传动),“-”号用于凸曲面与凹曲面接触(内啮合齿轮传动)。

对于外啮合齿轮:ρ2+ρ1=a′sinα′(见图2-31)

对于内啮合齿轮:ρ2-ρ1=a′sinα′(见图2-30)

式中,a′为中心距;α′为啮合角。

于是得

式中 Ft=Fncosα′。

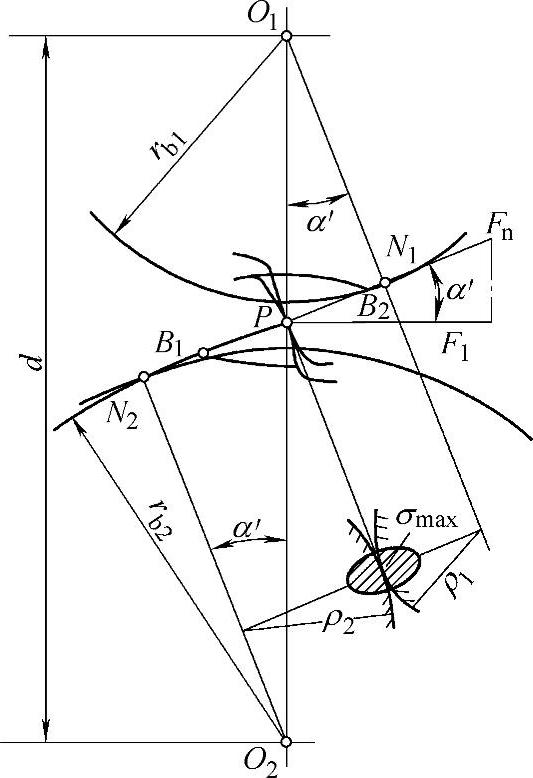

式(2-43)中第一个括号内的数值因次与应力σmax的因次相同,它与载荷Ft及齿轮材料的弹性模量E有关;第二个括号中的数值为无因次的系数,它与齿廓的几何形状及接触点的位置有关,因而称为几何压力系数,以ψ表示,即

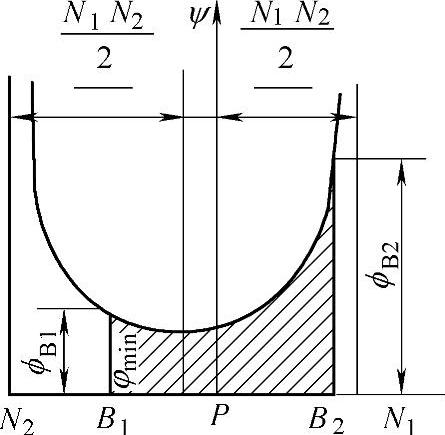

当齿轮传动的其他条件一定时,几何压力系数ψ越大,轮齿上的接触应力σmax就越大,齿面的接触强度就越低。

图2-31 齿廓曲率半径及接触应力

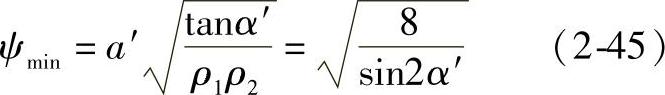

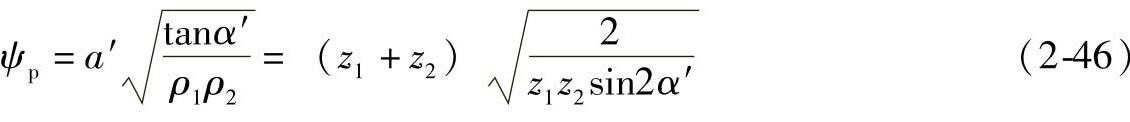

从公式(2-44)知,当齿轮的中心距a′及啮合角α′一定时,几何压力系数ψ与曲率半径ρ1ρ2有关,即ψ仅为啮合点位置的函数。于是:

1)当轮齿在极限点N1(或N2)啮合时,曲率半径ρ1(或ρ2)将为0,此时的ψ=∞,齿廓间的最大接触应力在理论上将达∞。从这一点考虑,应避免轮齿在极限点N1(或N2)处啮合。

2)对于外啮合齿轮,当轮齿在理论啮合线N1N2中点啮合时,由于ρ1+ρ2=a′sinα′,故此时ρ1=ρ2=1/2a′sinα′,其乘积ρ1ρ2将达最大值,因而此时的几何压力系数 将达到最小值:

将达到最小值:

只要给定啮合角α′,即可求得ψmin。

节点p处的几何压力系数ψp为

上式表明sin2α′越大,ψp越小,齿面承载能力越高,且与sin2α′成正比。因此,变位齿轮齿面承载能力比标准齿轮齿面承载能力提高的程度,可用比值ψ表示:

当其他条件一定时,啮合角α′越大,齿轮齿面承载能力就越高,即几何压力系数就越小。

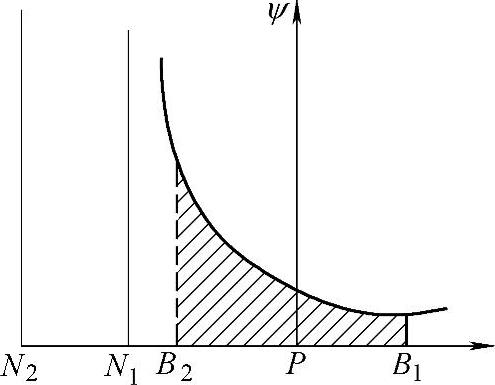

几何压力系数曲线:当齿轮传动的中心距a′和啮合角α′一定的情况下,轮齿在不同点啮合时,可求得不同的ψ值,对于外啮合传动,可绘出图2-32的ψ曲线;对于内啮合传动可绘出图2-33的ψ曲线。

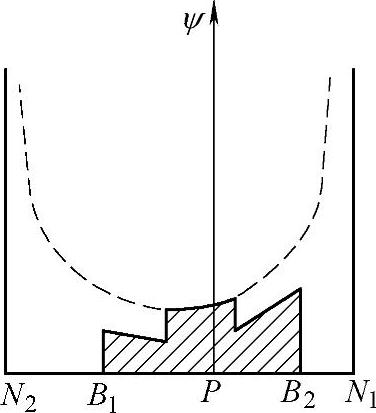

上述曲线系在重合度ε=1时的情况,但在实际啮合的齿轮,其重合度ε>1,在实际啮合线的两端点B1、B2处均有两对齿分担载荷,因而其实际接触应力却较小,而在节点p附近,只有一对轮齿啮合,因而实际接触应力反而较大,这种情况下,外啮合齿轮传动的实际几何压力系数如图2-34所示。

图2-32 外啮合齿轮传动的几何压力系数

图2-33 内啮合齿轮传动的几何压力系数

图2-34 外啮合齿轮传动的实际几何压力系数

实际表明,外啮合齿轮传动的点蚀破坏都发生在节点附近的齿根处。因此,为了提高齿轮的承载能力,就必须设法降低节点附近的几何压力系数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。