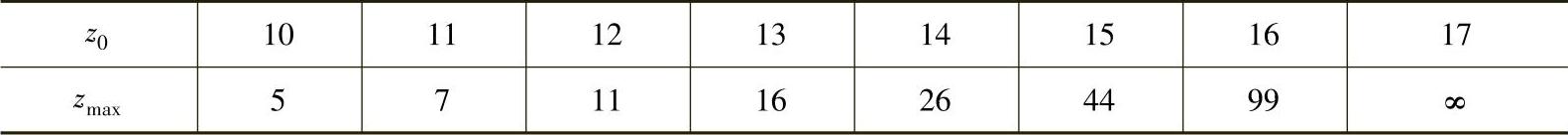

(1)选择变位系数的限制条件

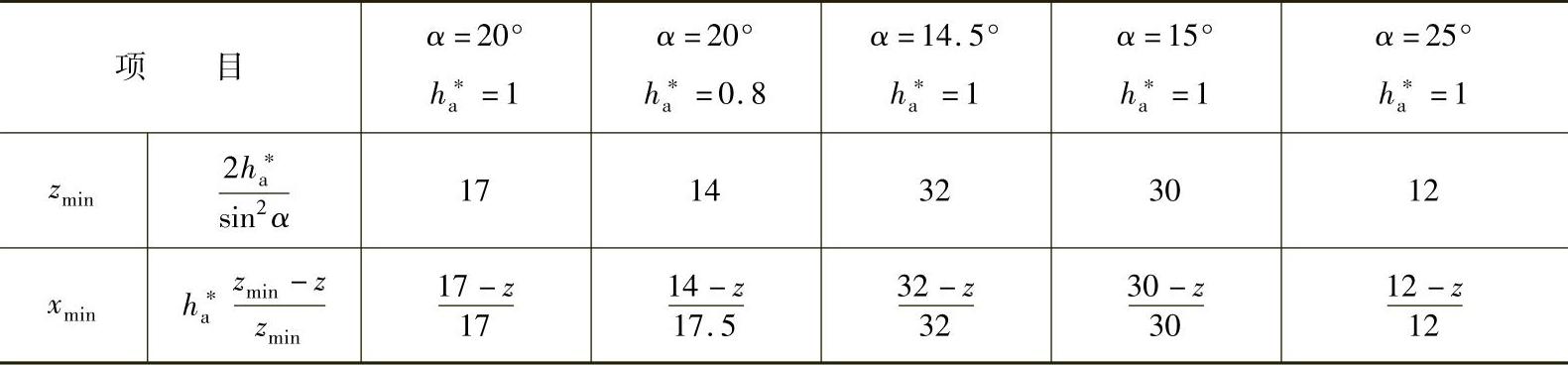

1)保证加工时不根切。用齿条型刀具加工标准齿轮时,被加工齿轮不根切的最少齿数zmin和最小变位系数xmin见表2-11。

表2-11 不根切的最少齿数和最小变位系数

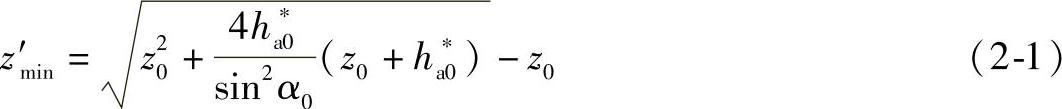

用插齿刀加工标准外齿轮时,不产生根切的最少齿数为

式中 z0——插齿刀齿数;

ha0——插齿刀齿顶高系数。

用不同的z0和ha0的插齿刀加工标准外齿轮不根切的最少齿数z′min见表2-12。

表2-12 不同插齿刀加工时不根切的最少齿数

注:本表数值是按α0=20°,x0=0计算的,若刀具变位系数x0>0,z′min将略小于表中值;若x0<0时,则z′min将略大于表中值。

2)保证加工时不顶切。若被加工齿轮的齿顶圆超过刀具的极限啮合点时,将产生顶切。

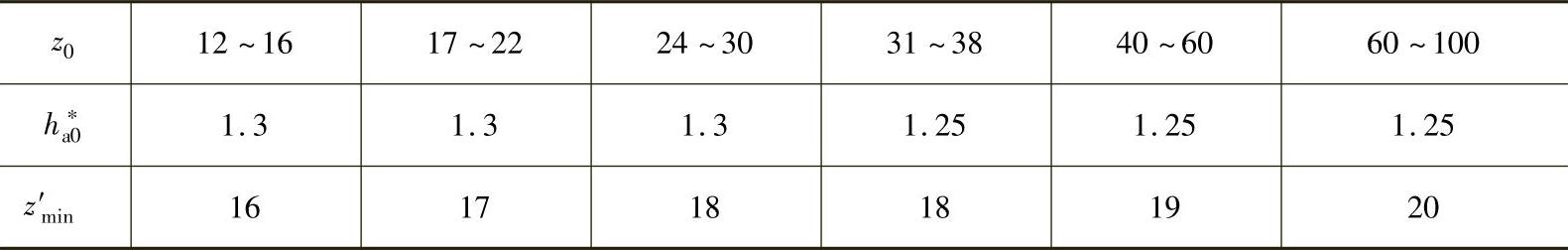

磨砺至标准截面(x0=0)的插齿刀,加工标准外齿轮不顶切的最多齿数zmax为

当ha=1,α=20°时,不同的z0、zmax值见表2-13。

表2-13 不同的z0、zmax值

因此,用齿条型刀具加工任何齿数的外齿轮是不会产生顶切的。

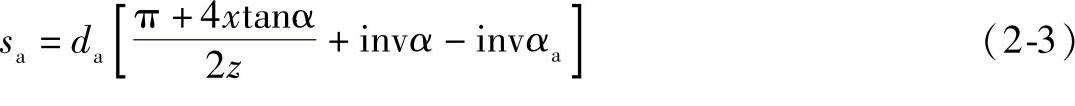

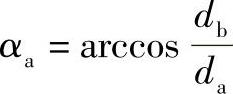

3)保证必要的齿顶厚。为保证齿顶强度,要求齿顶厚度sa>(0.25~0.4)m。对于标准齿轮,一般可满足此要求,但变位齿轮的齿顶厚sa却随着正变位系数x的增大而减小。故变位系数较大(特别是齿数较少)时,应按下式验算齿顶厚:

式中 αa——齿顶压力角, 。

。

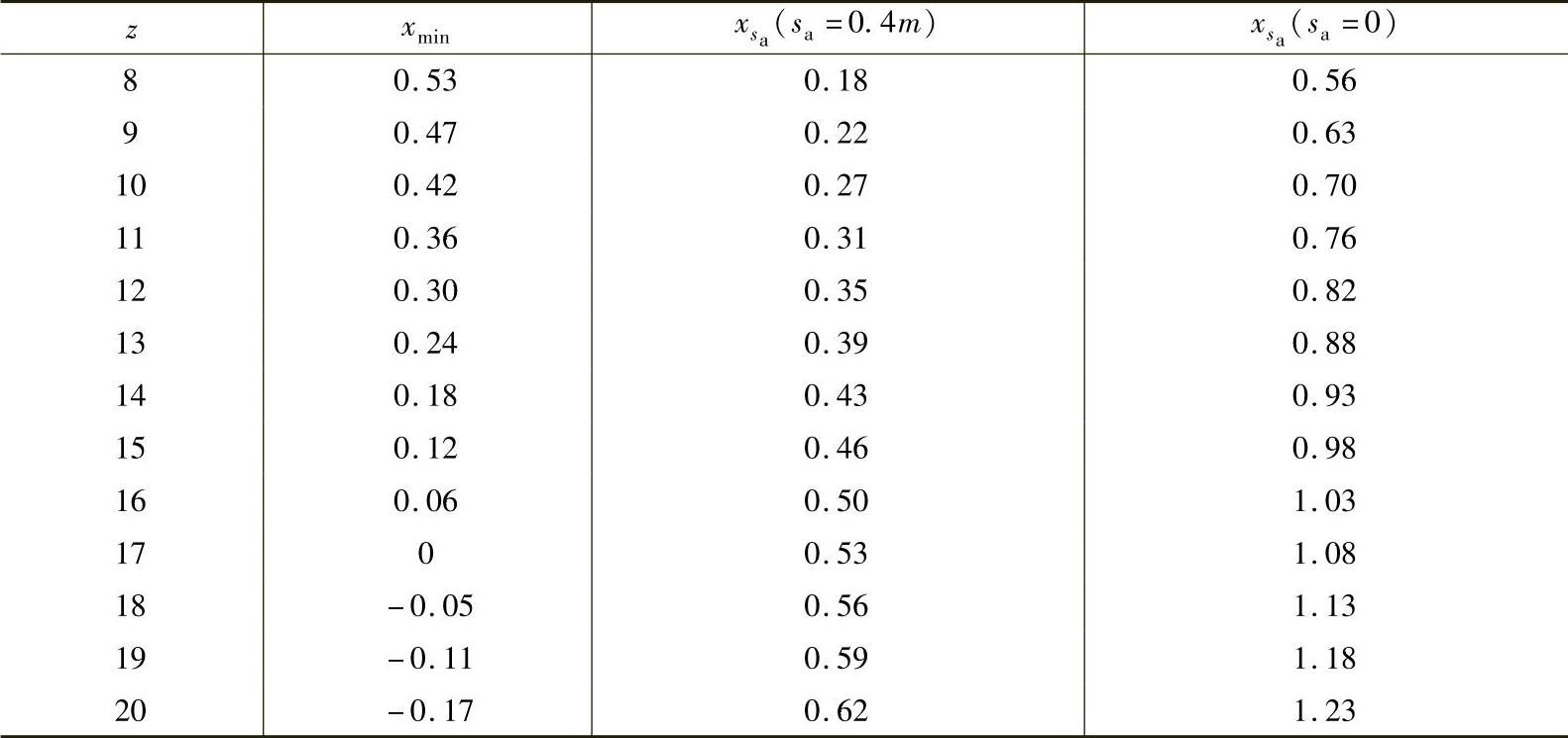

对于直齿圆柱齿轮顶圆直径da=mz+2m+2xm时,齿数z=8~20,不产生根切的最小变位系数xmin以及齿顶厚sa=0.4m、sa=0时的变位系数xsa见表2-14。

表2-14 z=8~20时不产生根切的xmin以及sa=0.4m、sa=0时的xsa

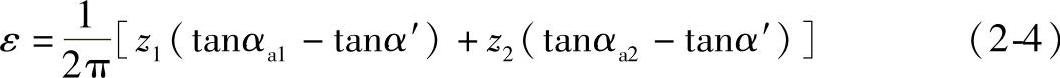

4)保证必要的重合度。为了保证齿轮传动的平稳性,一般要求εα≥1.2,希望越大越好。标准齿轮传动大多能满足此要求,但变位齿轮传动的重合度εα却随着齿合角α′的增大而减小。当啮合角较大时,或对于短齿正变位齿轮传动(特别是当齿数较少时),应按下式校核重合度:

5)保证啮合时不干涉。齿轮啮合时,如果一轮齿顶与另一轮齿根部分的过渡曲线接触,就产生过渡曲线干涉。

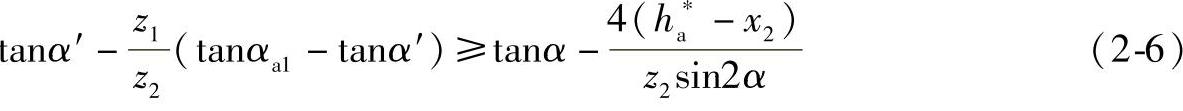

为避免这种干涉,必须保证齿轮工作齿廓的边界点B(见图2-2)不低于过渡曲线的起始点C,即

RB>RC

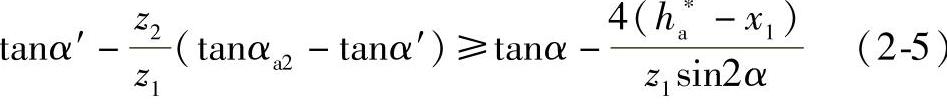

用齿条型刀具加工的齿轮,小轮齿根不产生干涉的条件为(https://www.daowen.com)

大轮齿根不产生干涉的条件为

(2)选择变位系数的原则

1)润滑条件良好的闭式齿轮传动。当齿面点蚀损坏为主时,应选择尽可能大的总变位系数xΣ,即尽量增大啮合角α′,以减小接触应力,获得尽可能大的接触强度,并提高抗弯强度。当齿根折断损坏为主时,所选变位系数应使两轮的抗弯强度尽量增大,并使其趋于相等。

图2-2 齿轮工作齿廓

2)开式齿轮传动。以齿面磨损损坏为主,则应选择xΣ尽可能大的正变位齿轮,以增加齿根厚度,并适当分配xΣ,使两齿轮齿根处的滑动率相等,从而提高齿轮传动的耐磨损能力。

3)重载齿轮传动(高速或低速)。齿面易产生胶合损坏,除在润滑方面采取措施外,用变位齿轮时,尽可能增大啮合角α′(即增大xΣ),以减小其接触应力,并适当分配xΣ,使滑动率相等。

4)高精度(高于7级)重载的齿轮传动。可适当选择变位系数,使啮合节点位于双齿对啮合区,以分担载荷,提高齿轮的承载能力。

5)斜齿圆柱齿轮传动 多采用标准斜齿轮,也可以采用高变位或角变位。斜齿轮传动采用角变位时,可以增大齿面的当量曲率半径,有利于提高接触强度;但变位较大时,又会使轮齿的接触线过分地缩短,反而降低承载能力。因此采用角变位,对提高斜齿轮承载能力的效果并不大。有时,为配凑中心距,需要采用变位齿轮时,可按其当量齿数zv(=z/cos2β),仍用直齿圆柱齿轮选择变位系数的方法,确定其变位系数,亦可用zv1、zv2直接查用直齿圆柱齿轮封闭图。

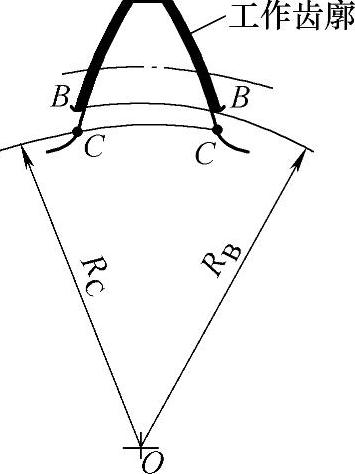

(3)用封闭图选择外啮合圆柱齿轮传动的变位系数

封闭图是按照给定的齿数z1、z2及齿廓参数α、ha,用标准齿条型刀具加工,根据径向间隙保持不变的计算系统绘制的。封闭图是在直角坐标系(x1、x2)中作成的。过坐标原点与坐标轴呈45°的直线,交于第二、四象限,位于其上的点相应为高变位,位于该直线的右上方范围为正变位传动,位于该直线的左下方范围的为负变位传动。根据上述的限制条件,它综合考虑了各种性能指标,因而能根据齿轮传动的要求,比较合理地选择变位系数。同时,也可校核所选用的变位系数的合理性。因此,用封闭图选择变位系数相当方便,直观、醒目。

图2-3所示为用齿条型刀具加工的外啮合齿轮传动的封闭图,由各种限制曲线和啮合质量指标曲线所组成。

图2-3 用齿条型刀具加工外啮合齿轮传动的封闭图

1—εα=1.0的曲线 2—εα=1.20的曲线 3—与齿轮z1齿根过渡曲面发生干涉的限制曲线 4—与齿轮z2齿根过渡曲面发生干涉的限制曲线 5—sa1=0的曲线 6—sa1=0.25m的曲线 7—sa1=0.4m的曲线 8—sa2=0的曲线 9—sa2=0.25m的曲线 10—sa1=0.4m的曲线 11—x1=x1min齿轮z1轮齿根切的限制曲线 12—x2=x2min齿轮z2轮齿根切的限制曲线 13—齿轮z1轮齿允许根切的限制曲线 14—齿轮z2轮齿允许根切的限制曲线 15—滑动率(η1=η2)均衡限制曲线 16—εα=1.1的限制曲线 17—δ=0的限制曲线(单齿对啮合区域界限线) 18—δ=0.6限制曲线

封闭图的极限区域如粗线所示,位于封闭图内的点为可用区域,其中:

1)重合度εα>1.0。

2)齿顶厚sa>0,即齿顶不变尖。

3)无任何形式干涉,齿轮啮合传动时无楔住现象,在加工啮合时轮齿无根切、无顶切现象;在某些情况下,虽有根切,但未超过许用范围。

位于封闭图极限外的任意点,根据任意的几何质量指标,则相应的传动不能采用。例如,在图2-3中用字母表示相应传动的点,F点为可用传动;B点——齿轮z1齿顶变尖和ε<0.1;C点——在齿轮z1齿根过渡曲面发生干涉;D——ε<1.0和齿轮z2发生齿根过渡曲面干涉;E点——齿轮z1根切和齿轮z2齿根过渡曲面发生干涉。

变位系数选择方法如下:

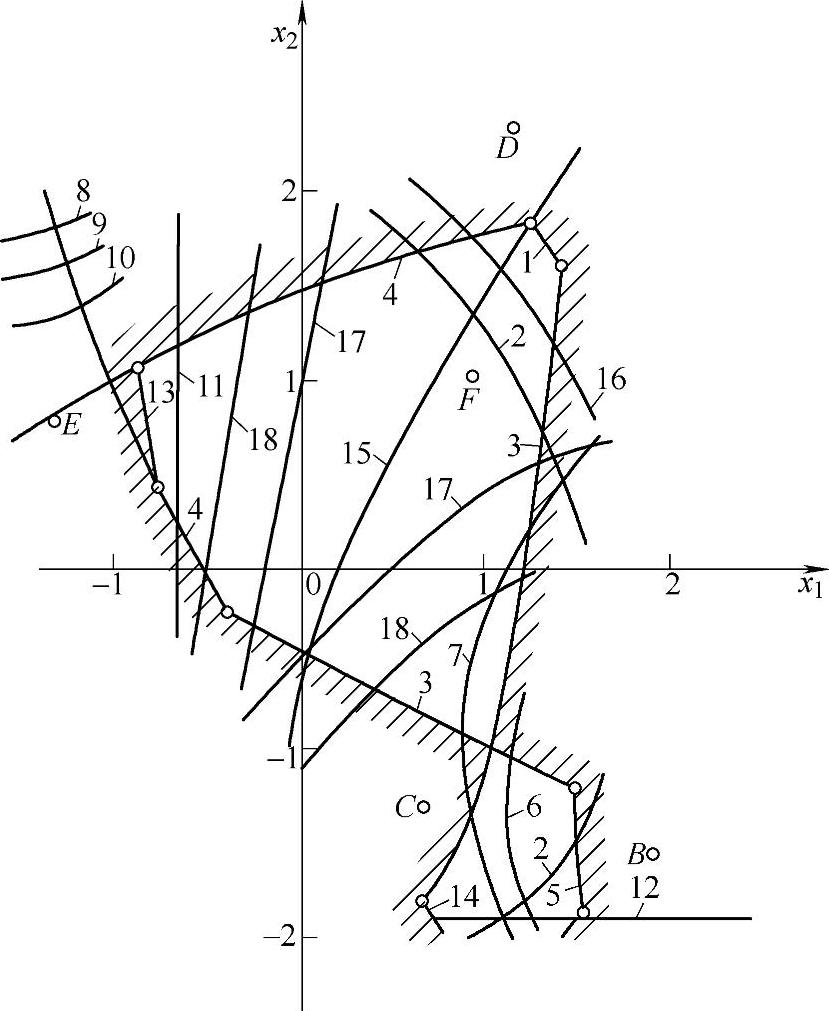

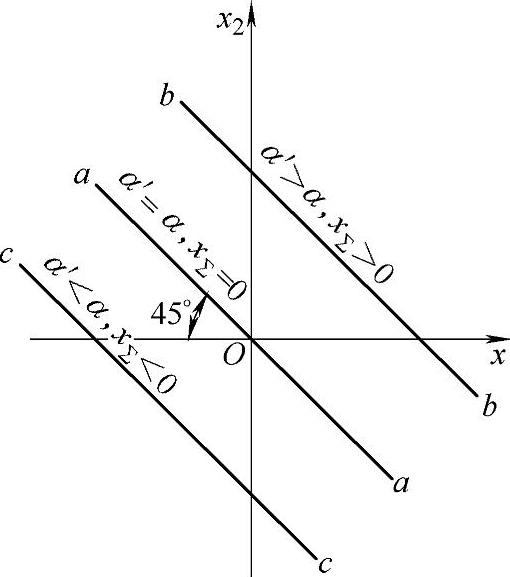

1)保证最大接触强度的变位方法。首先以图2-4说明其原理:该图坐标系x1、x2中的各直线a—a、b—b、c—c,与坐标轴呈45°角。显然,在a—a直线上的变位点,具有x1+x2=0的关系,即属于高度变位的齿轮副;在直线b—b上的变位点,具有x1+x2>0的关系,即属于角变位中的正传动齿轮副;在直线c—c上的变位点,具有x1+x2<0的关系,即属于角变位中负传动的齿轮副。各直线的截距表示总变位系数xΣ=x1+x2的大小;同一直线上任一变位点的总变位系数xΣ等于常数(该直线的截距之值)。截距越大的直线(即xΣ越大)上的变位点,表示按其坐标x1及x2相啮合的齿轮副具有越大的啮合角α′。截距等于零的直线上之变位点,表示该齿轮副的啮合角α′=α=20°。

图2-4 传动类型和变位线

因此,为了获得最大接触强度而选择变位系数时,应尽可能使α′及xΣ具有最大值。也就是应使变位点(x1、x2)位于与坐标轴呈45°的直线和条件限制曲线的切点(有时是交点)上,这样在满足条件限制曲线要求的同时,也使该直线(45°斜线)的截距值最大。

2)保证最大抗弯强度的变位法。几乎与上述相仿,可在滑动率均衡曲线附近选取x1、x2。

3)保证抗胶合及耐磨损最有利的变位法。以限制条件曲线与沿着η1=η2的曲线向右上方的相交点为最大变位点。

4)保证啮合节点位于双齿对啮合区域内的变位法。为了保证啮合节点位于双齿对啮合区域内,变位点不应落在δ1=0与δ2=0之间的单齿对啮合区域内。当要求啮合节点进入双齿对啮合区内的深度δ=0.6时,其最大变位交点是δ1=0.6或δ2=0.6曲线沿着右上方与条件限制曲线的交点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。