本仿真是基于某化工厂年产52万吨装置的尿素装置为基础的仿真培训系统,包括压缩工段、合成工段及高低压循环工段。

(一)压缩工段

1.CO2流程说明

来自合成氨装置的原料气CO2压力为150 kPa(A),温度为38℃,流量由FR8103计量,进入CO2压缩机一段分离器V-111,在此分离掉CO2气相中夹带的液滴后进入CO2压缩机的一段入口。经过一段压缩后,CO2压力上升为0.38 MPa(A),温度为194℃。进入一段冷却器E-119用循环水冷却到43℃,为了保证尿素装置防腐所需氧气,在CO2进入E-119前加入适量来自合成氨装置的空气,流量由FRC-8101调节控制,CO2气中氧含量为0.25%~0.35%。在一段分离器V-119中分离掉液滴后进入二段进行压缩,二段出口CO2压力为1.866 MPa(A),温度为227℃。然后进入二段冷却器E-120冷却到43℃,并经二段分离器V-120分离掉液滴后进入三段。

在三段入口设计有段间放空阀,便于低压缸CO2压力控制和快速泄压。CO2经三段压缩后压力升到8.046 MPa(A),温度为214℃,进入三段冷却器E-121中冷却。为防止CO2过度冷却而生成干冰,在三段冷却器冷却水回水管线上设计有温度调节阀TV-8111,用此阀来控制四段入口CO2温度在50~55℃之间。冷却后的CO2进入四段压缩后压力升到15.6 MPa(A),温度为121℃,进入尿素高压合成系统。为防止CO2压缩机高压缸超压、喘振,在四段出口管线上设计有四回一阀HV-8162(即HIC8162)。

2.蒸汽流程说明

主蒸汽压力为5.882 MPa,温度为450℃,流量为82 t/h,进入透平做功。其中一大部分在透平中部被抽出,抽汽压力为2.598 MPa,温度为350℃,流量为54.4 t/h,送至框架和冷凝液泵和润滑油泵的透平;另一部分通过中压调节阀进入透平后汽缸继续做功。在透平最末几级注入的低压蒸汽,低压蒸汽压力为0.343 MPa,温度为147℃,流量为12 t/h,做完功后的乏汽进入表冷器E-122中进行冷凝,其中不凝性气体被抽汽器抽出放空,蒸汽冷凝液被泵送出界区。主蒸汽管网到中压蒸汽管网设计有PV8203阀(即PIC8203),以备机组停车后,工艺框架蒸汽需要。

(二)合成及高低压循环工段

1.液氨输送说明

来自界区的原料液氨压力约为2.1 MPa(表),温度为30℃左右,经计量后通过氨吸收塔C-105进入氨槽V-105,新鲜液氨和氨冷凝器E-109冷凝的液氨一并经氨升压P-105A/B加压,一部分入C-101,其余全部用高压液氨泵P-101A/B/C加压至21.7 MPa(表)进入合成高压圈。在此之前,先在氨预热器E-107中用低压分解气作热源进行预热,预热后温度在94℃左右。因此,液氨的输送由氨升压泵和高压液氨泵来完成。高压液氨泵为往复式柱塞泵。

2.尿素合成和高压回收说明

由CO2压缩机送来的CO2气体及高压液氨泵加压并预热后的高压液氨作为甲铵循环喷射器L-101的驱动流体;将来自甲铵分离器V-101的甲铵液增压送入尿素合成塔R-101。CO2反应生成尿素是在尿素合成塔内进行。

合成塔操作压力为15.2 MPa(表),温度为188℃,合成反应比n(NH3)∶n(CO2)为3.4∶1~3.6∶1,n(H2O)∶n(CO2)为0.6∶1,CO2转化率为62%~64%。合成反应液经出液管和堞阀流到汽提E-101上管箱进行气液分离,并由液体分配器将混合物沿着壁流下及加热,操作压力为14.4 MPa(表),壳侧用2.17 MPa(表)蒸汽加热。由于溶液中过剩氨的自汽提作用,促进甲铵的分解,降低了溶液中CO2的含量。

汽提塔E101顶部出气和中压吸收塔C-101回收并经高压碳铵预热器E-105预热后的碳铵液一并进入甲铵分离器V-101,在高温度高压下冷凝,回收甲铵反应及冷凝热,产生0.34 MPa(表)蒸汽。自甲铵冷凝器出来的气液混合物在甲铵分离器V101内分离,液相由甲铵循环喷射器L101返回到尿素合成塔R101。

从甲铵分离器V101分离出来的不凝性气体中含有少量的NH3和CO2,经减压后进入中压分解塔底部用罐L-102内。该减压阀为分程控制,超压(9 MPa左右)条件下可将不凝性气体排至放空筒。

3.中压分解和循环

汽提塔E101底部的溶液减压到1.67 MPa(表)进入中压分解塔E-102A/B,未转化成尿素的甲铵在此分解,上部E-102A壳侧用0.49 MPa(表)蒸汽加热,下部E-102B壳侧用汽提塔出来的2.17 MPa(表)蒸汽冷凝液加热。

从中压分解塔分离器V102顶部出来的中压分解气含有大量NH3和CO2,先送到真空预浓缩器E-113壳侧进行热能回收,在此被自低压回收段来的溶液部分吸收冷凝为碳铵溶液,然后进入中压冷凝器E-106用冷却水进行冷却,最后进入中压吸收塔C-101回收NH3和CO2。

中压吸收塔C101上段为泡罩塔精馏段,用氨水吸收CO2和精馏氨,使精馏段顶部出来的带有惰性气体的富氨气中含CO2仅为2×10-11~1×10-10。然后进入氨冷凝器E-109,氨气冷凝成液氨并进氨回收塔C-105,未冷凝的含氨的惰性气进入中压氨吸收器E-111和中压惰洗塔C-103,冷凝后的液氨流入氨槽V-105。(https://www.daowen.com)

在中压氨吸收器和中压惰洗塔中,用蒸汽冷凝液洗涤含氨的惰性气体,回收氨后惰性气体经排气筒V-113放空。中压吸收塔C101底部出来的溶液通过高压碳铵溶液泵P-102A/B/C加压后返回合成塔。从中压氨吸收器E111底部出来的氨水溶液用氨溶液泵P-107A/B送至中压吸收塔,少部分做中压氨吸收器的内循环液。

4.低压分解和循环

中压分解塔用罐L-102底部的尿液减压到0.3 MPa(表)进入低压分解塔分离器V-103,尿液在此闪蒸并分离。分离后的尿液进入低压分解塔E-103,在此将残留的甲铵进行分解,分解所需的热量由0.3 MPa(表)低压蒸汽供给。离开低压分解塔分离器顶部的气体与来自解吸塔C-102和水解器R-102的气相一并进入高压氨预热器,利用混合气体的显热和部分冷凝热预热原料液氨。然后进入低压冷凝器E-108用冷却水进一步冷却,使冷凝后的溶液流入碳铵溶液槽V-106。未冷凝气体经低压氨吸收塔E-112和低压惰洗塔C-104,在此用蒸汽冷凝液洗涤其含氨的惰性气体,回收氨后惰性气体经排气筒V-113放空。低压冷凝液及低压氨吸收塔C104出液贮存在碳铵溶液槽V106内,然后经中压碳铵溶液泵P-103AB/加压后先在真空预浓缩器E113中作为中压分解气的吸收液,然后进中压冷凝器E106。部分中压碳铵溶液送解吸塔C102顶作为顶部回流液。

5.脲液浓缩

离开低压分解塔用罐L-103底部分的脲液浓度约为70%,首先减压后送真空预浓缩分离器V-104在此闪蒸分离,液相进真空预浓缩器E-113,在此被中压分解气的冷凝反应热加热浓缩到83%左右,然后脲液由真空预浓缩用罐L-104底部出来后,用尿素溶液泵P-106A/B送到一段真空浓缩E-114内浓缩到95%,加热浓缩脲液采用0.34 MPa(表)低压汽真空预浓缩和一段真空浓缩器均在0.034 MPa(绝)下操作,一段真空系统包括蒸汽喷射器EJ-151和冷凝器E-151和E-152等。一段真空浓缩器浓缩后的脲液经一段真空分离器V-114分离后,蒸发气相与真空预浓缩分离器来气一并在一段真空系统冷凝器E-151内冷凝。

6.工艺冷凝液处理

来自真空系统的工艺冷凝液,收集在工艺冷凝液槽T-102内。收集在碳铵液排放槽T-104的排放液,用排放槽回收泵P-116A/B送至工艺冷凝液槽内。

用解吸塔进料泵P-114A/B将工艺冷凝液送到解吸塔C-102的顶部,在进塔之前先在解吸塔第一预热器E-116内用解吸塔底部出来的净化水预热,然后再进解吸塔第二预热器E-117用蒸汽冷凝液预热。

解吸塔C-102分成上、下两段,塔底用0.49 MPa(表)蒸汽加热至220℃后进入水解器R-102。在水解器中用HS 5.2 MPa(绝)蒸汽直接加热,使尿素水解成NH3和CO2。

水解器操作压力为3.53 MPa(绝),温度为236℃左右。水解器R102出液经水解器预热器E118A/B与进水解器的溶液换热后进解吸塔C102下段的顶部,在逆流解吸过程中将溶液中的NH3和CO2解吸逸出,从塔底排出的净化水最终含尿素和NH3各小于3×10-12~5×10-12。该净化水温度约为151℃,先后经高压碳铵液预热器E104、解吸塔第一预热器E116回收热量后,最后由工艺冷凝液泵P-117A/B送出界区。也可作为锅炉给水利用。

离开水解器的气相和从解吸塔顶部排出的含NH3、CO2和水蒸气的混合气体一并与低压分解塔分离出来的气体混合后依次进入氨预热器和低压冷凝器进行冷凝回收。

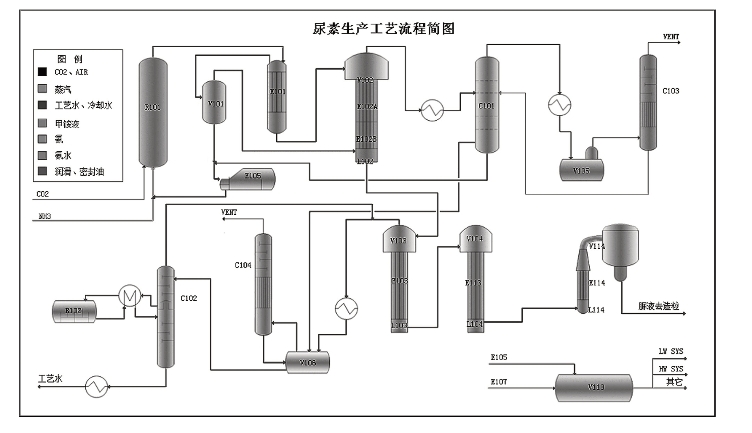

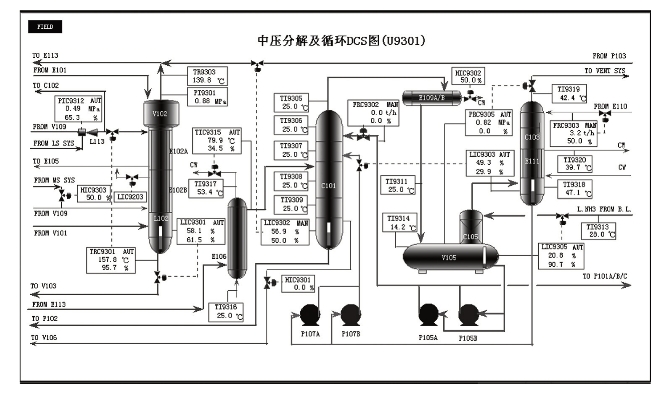

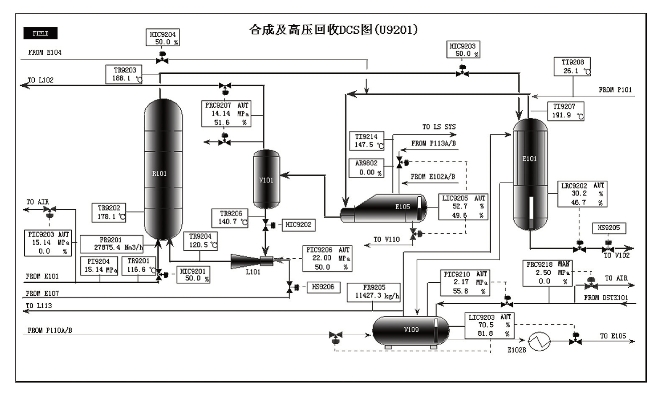

图3-49、图3-50、图3-51分别是尿素生产流程简图、中压分解及循环DCS图、合成及高压回收DCS图。

图3-49 尿素生产流程简图

图3-50 尿素生产——中压分解及循环DCS图

图3-51 尿素生产——合成及高压回收DCS图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。