化工生产和实验中得到的产品一般是混合物,需要得到某一产品的单一成分时就需要用到化工的分离技术。在化工生产过程中产生的“三废”在排放之前也需要通过分离技术将有毒的成分回收。化工分离技术在化工生产的过程中扮演着至关重要的角色,而在分离技术的应用上精馏、吸收、萃取技术应用得最为广泛。

1.精馏实验技术

精馏是一般用来分离沸点不同的两种或多种液体组分的实验技术,通过精馏技术可将组分充分地分离。精馏广泛地应用于化学工业生产和石油工业生产中。精馏技术根据操作方式的不同可以分为连续操作和间歇操作,工业中一般采用的是连续操作。还可以根据加入的影响气液平衡的添加剂分为普通精馏和特殊精馏。还有些在精馏过程中发生反应的精馏,为反应精馏。在分离液化的气体时可将精馏体系增加压力,使用加压精馏来操作。但是当被分离体系中含有容易氧化的或者热敏性物质时可采用真空精馏的方式进行实验。在基础化工实验中只涉及了最简单、常见的二元组成间歇精馏过程,化工专业实验中将对各种复杂体系和操作下的精馏过程进行了解。

图1-15 反应精馏流程图

1.电热包;2.乙醇加料泵;3.乙醇计量管;4—5.测温仪表;6.醋酸及催化剂计量管;7.加料泵;8.冷却水;9.塔头;10.摆锤;11.电磁铁;12.收集量管;13.反应精馏塔体;14.压差计;15.出料管;16.反应精馏釜;17.收集量管

反应精馏就是将反应和精馏两个过程结合起来在同一个设备中进行的过程。其优点是可以将反应的产物和中间产物及时分离,在提高产品收率的同时还可以将热量综合利用,在化工生产中达到了节能的目的。反应精馏应用最广泛的就是酯类的生产,如乙酸乙酯的生产。在精馏塔的塔釜中加入1∶1的乙酸和乙醇,由于醇酸酯化反应是可逆反应,所以当生成的低沸点酯时,通过控制合适的回流比,可在塔顶得到较纯的水-酯共沸物。此时精馏塔既是反应器也是分离器,采用反应精馏不仅节省了建厂时的设备投资,还充分利用了反应热来进行分离提纯,并且在可逆的酯化反应中还大大地提高了转化率,提高了生产效率。

加压精馏一般是在系统内通入压缩的空气或者氮气,使体系压力上升,可使低沸点的物质提高沸点,实现常压下是气体的物质的高效分离。由于提高了系统的分离压力,在下一级是常压精馏时就可以降低塔顶冷凝器的冷却水量,使多相混合物料直接进入常压塔进行分离。如图1-16所示,工业中甲醇四塔精馏流程中的第二个塔就是加压精馏塔。虽然加压条件下会导致多数物料的挥发度差异减小,但是对于一些特殊的体系如醋酸-水体系在高压下反而容易分离。

图1-16 甲醇四塔精馏加压塔流程图

真空精馏技术是在需要分离的物料容易氧化或者对热敏感时采用的一种特殊的精馏方式。通过在系统中加入真空泵抽真空来实现,在真空的条件下降低物料的沸点,使其在较低的温度下就可以实现分离。图1-17是实验室中的真空精馏塔的设备图。

图1-17 真空精馏设备图

2.吸收实验技术

由于吸收过程的装置有板式塔和填料塔,其基本原理就是由重力作用导致下降的液体和由压差作用向上移动的气体在塔板或填料表面接触,根据溶解度等不同物相间发生了传质过程。

一般来说,板式塔的空速较高,塔板效率稳定,操作弹性大,工业生产能力高,造价也更低,在工业上应用比较广泛。图1-18是工业上应用最早的泡罩式塔板的操作图及结构图。

图1-18 泡罩式塔板操作示意图(a)、泡罩塔板平面图(b)

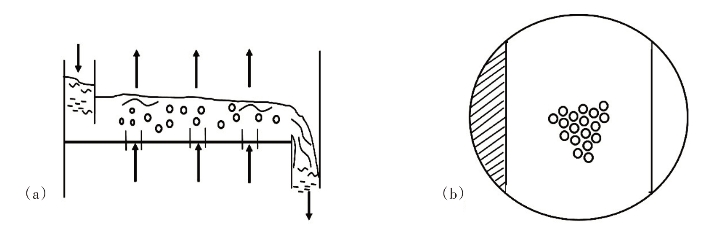

图1-19是筛板塔的操作图和筛孔布置图,筛孔在塔板上做正三角排列,塔板上有溢流堰,使得液体在塔板上能保持一定的高度。筛板塔的优点是结构简单、造价低、板上液面落差小、气体压降低、气体分散均匀。

图1-19 筛板塔的操作图(a)、筛孔布置图(b)

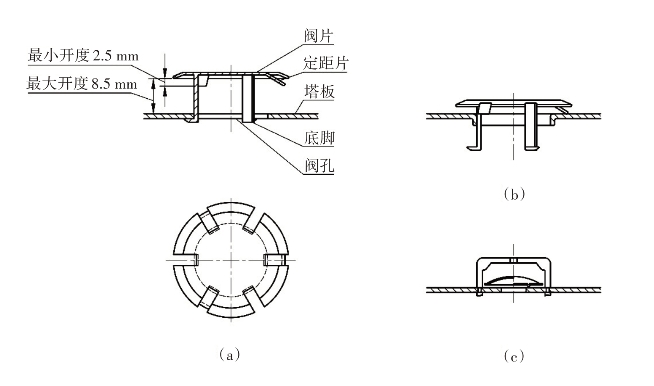

在结合了泡罩塔和筛板塔的优势后发展起来的是浮阀塔,图1-20是几种常见的浮阀形式。其基本原理是在塔板上开有若干个阀孔,在每个阀孔上罩有可以上下浮动的阀片,并通过阀片上连接的阀腿来限制阀片上升的高度,保证阀片不被气流吹走。通过定距片可使阀片在气流速度小的时候与塔板程点接触,而不会黏结在塔板上。

(https://www.daowen.com)

(https://www.daowen.com)

图1-20 几种浮阀形式

(a)F1型浮阀(b)V-4型浮阀(c)T型浮阀

3.萃取实验技术

根据溶质在两相物中的不同溶解度而将所需要的物质分离出来的操作称为萃取操作。萃取时物质的交换一般发生在两相的界面上,所以为了加快建立分配平衡,在操作时必须尽可能增加两相间的接触面积。在实施手段上有振荡、搅拌、离心等措施。萃取剂的选择一般是选择与原溶剂微溶或者不溶,被萃取的物质在萃取剂中的溶解度要大于其他物质在萃取剂中的溶解度,与原溶剂密度相差较大且沸点适宜等。常见的比水轻的萃取剂有石油醚、乙醚、苯等;比水重的萃取剂有二氯甲烷、氯仿、四氯化碳等。

萃取操作需要注意的几点:

第一,对于有些在水中溶解度较大的溶质,可以通过加入硫酸铵或氯化钠等电解质使水相饱和来提高溶剂的萃取效率。

第二,在操作过程中可通过加入戊醇或者氯化钠饱和水相来消除萃取过程中出现的乳状液。

第三,对于由于密度差小难以分层的两相,可以在有机层中加入乙醚使其密度减小,或者在水层中加入氯化钠、硫酸铵以及氯化钙等使水层密度增大等措施促使两相分层。

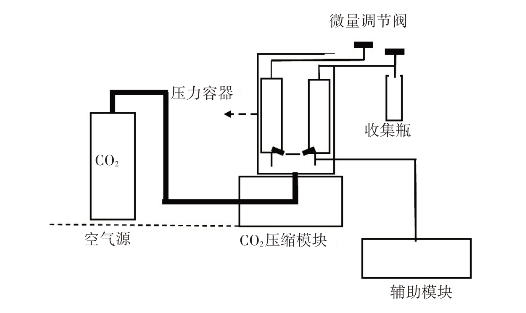

随着实验技术的发展,现代化工生产中出现了一些新型的萃取技术,其中最具代表性的就是超临界流体萃取技术。超临界流体是指流体的温度和压力处于临界点附近的具有液体和气体性质的一种特殊的物质,它既具有液体的高密度和高溶解能力又具有气体的低黏度和良好的流动性,还有气液态之间的扩散系数等特征。由于其表面张力接近零,具有较高的扩散性能,所以可以和样品充分接触,极大地提高了其溶解能力。在萃取过程中可以通过多次气液循环达到连续地多次分配交换进而提高总的萃取效率。

图1-21是美国应用分离公司的CO2超临界萃取系统流程图,其主要由流动相系统、分离系统以及收集系统三个部分组成。

图1-21 CO2超临界萃取系统流程图

表1-3列出了一些超临界流体的主要特征,在实验时可通过温度、压力以及密度来选择合适的流体进行提取。在这些超临界流体中CO2具有成本低、无毒、腐蚀性小、不燃烧、化学性稳定等优点,作为超临界流体使用得最为广泛。

表1-3 一些超临界流体的主要特征

超临界萃取技术在食品工业中主要用于从天然食物中提出维生素E、植物精油、天然香料、脂肪酸等;在环境监测分析中可通过此技术提取土壤中的有机磷、有机氯等对环境有害的物质;另外,在聚合物工业中,利用超临界萃取技术可以在聚合物中提取各种改性剂、添加剂等。

4.旋风分离技术

旋风分离器主要用于分离空气中的微小粉尘颗粒,一般用在气固体系或者液固体系中。当气体进口气速是10~25 m/s时,产生的离心力可以将5 μm的颗粒和雾沫进行分离,在化工生产中应用非常广泛,其中厂房的通风除尘系统一般都是利用旋风分离系统。

其分离原理是利用高速气流在进入分离器后受到气壁的阻力进行圆周运动,在离心力、重力以及锥底负压的作用下气体中较粗的固体颗粒进行向下的螺旋运动,最终降落在下端的粉尘收集器中。气体则受到气壁的作用形成向上旋转的径向气流,一部分较细的微尘也随着向上运动,最终排出。图1-22是旋风分离器的原理图和实物图。其基本结构由圆锥形筒体、气流进入管、气体排出管、灰斗等部分构成。旋风分离器具有结构简单、操作方便且耐高温等优点,在很多领域都得到广泛应用,如矿山、净化、食品、制药生产等。

图1-22 旋风分离器原理图和实物图

5.离心分离技术

在进行液体中固体的分离时,一般会选择常见的过滤,但是对于一些颗粒非常小的物质,过滤将会变得非常困难,如石墨烯在溶液中的分离,这时就会用到离心分离。离心分离是利用物体旋转运动时的离心力与重力的差值,加上不同物质的沉降速度不同来达到分离的目的。离心分离技术被广泛用于化工及生物分离过程中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。