为施工服务的施工工厂设施(简称施工工厂)主要有:砂石加工、混凝土生产、预冷、预热、压缩空气、供水、供电和通信、机械修配及加工系统等。其任务是制备施工所需的建筑材料,供应风、水和电,建立工地与外界通信联系,维修和保养施工设备,加工制作少量非标准件和金属结构。

(一)一般规定

(1)施工工厂的规划布置。施工工厂设施规模的确定,应研究利用当地工矿企业进行生产和技术协作,并结合本工程及梯级电站施工的需要。厂址宜靠近服务对象和用户中心,设于交通运输和水电供应方便处。生活区与生产区分开,协作关系密切的施工工厂宜集中布置。

(2)施工工厂的设计应积极、慎重地推广和采用新技术、新工艺、新设备、新材料;提高机械化、自动化水平,逐步推广装配式结构,力求设计系列化,定型化。

(3)尽量选用通用和多功能设备,提高设备利用率,降低生产成本。

(4)应计算各种施工工厂生产规模、占地面积、建筑面积、用电负荷、生产人员等指标。生产人员指标应根据工厂生产规模、工作班制进行定岗定员计算。

(二)砂石加工系统

砂石加工系统(简称砂石系统)主要由采石场和砂石厂组成。

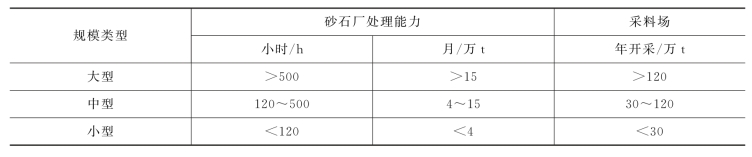

砂石原料需用量根据混凝土和其他砂石用料计及开采加工运输损耗和弃料量确定。砂石系统规模可按砂石厂的处理能力和年开采量,划分为大型、中型、小型,划分标准见表7-6。

表7-6 砂石系统规模划分标准

(1)根据优质、经济、就近取材的原则,选用天然、人工砂石料,或两者结合的料源。

1)工程附近天然砂石储量丰富,质量符合要求,级配及开采、运输条件较好时,应优先作为比较料源。

2)在主体工程附近无足够合格天然砂石料时,应研究就近开采加工人工骨料的可能性和合理性。

3)尽量不占或少占耕地。

4)开挖渣料数量较多,且质量符合要求,应尽量利用。

5)当料物较多或情况较复杂时,宜采用系统分析法优选料源。

(2)对选定的主要料场开挖渣料应作开采规划。料场开采规划有以下几项原则。

1)尽可能机械化集中开采,合理选择采、挖、运设备。

2)若料场比较分散,上游料场用于浇筑前期,近距离料场宜作为生产高峰用。

3)力求天然级配与混凝土需用级配接近,并能连续均衡开采。

4)受洪水或冰冻影响的料场应要有备料、防洪或冬季开采等措施。

(3)砂石厂厂址选择有以下几项原则。

1)设在料场附近;多料场供应时,设在主料场附近;砂石利用率高、运距近、场地许可时,亦可设在混凝土工厂附近。

2)砂石厂人工骨料加工的粗碎车间宜设在离采场1~2km范围内,且尽可能靠近混凝土系统,以便共用成品堆料场。

3)主要设施的地基稳定,有足够的承受能力。

(4)成品堆料场容量应满足砂石自然脱水要求。当堆料场总容量较大时,宜多堆毛料或半成品;毛料或半成品可采用较大的堆料高度。成品骨料堆存和运输应符合以下要求。

1)有良好的排水系统。

2)必须设置隔墙避免各级骨料混杂。隔墙高度可按骨料动摩擦角34°~37°加0.5m超高确定。

3)尽量减少转运次数,粒度大于40mm的骨料抛料落差大于3m时,应设缓降设备。碎石与砾石、人工砂与天然砂混合使用时,碎砾石混合比例波动范围应小于10%,人工、天然砂料的波动范围应小于15%。

(5)大中型砂石系统堆料场一般宜采用地弄取料。设计时应注意以下几个方面。

1)地弄进口高出堆料地面。

2)地弄底板一般宜设大于5‰的纵坡。

3)各种成品骨料取料口不宜小于3个。

4)不宜采用事故停电时不能自动关闭的弧门。

5)较长的独头地弄应设有安全出口。

石料加工以湿法除尘为主,工艺设计应注意减少生产环节,降低转运落差,密闭尘源;应采取措施降低或减少噪声影响。

(三)混凝土生产系统

混凝土生产必须满足质量、品种、出机口温度和浇筑强度的要求,小时生产能力可按月高峰强度计算,月有效生产时间可按500h计,不均匀系数按1.5考虑,并按充分发挥浇筑设备的能力进行校核。标准见表7-7。

拌和加冰和掺合料以及生产干硬性或低坍落度混凝土时,均应核算拌和楼的生产能力。

混凝土生产系统(简称“混凝土系统”)规模按生产能力分大型、中型、小型,划分

表7-7 混凝土系统规模划分标准

独立大型混凝土系统拌和楼总数以1~2座以下为宜,一般不超过3座,且规格、型号应尽可能相同。

混凝土系统布置原则:

(1)拌和楼尽可能靠近浇筑地点,并应满足爆破安全距离要求。

(2)妥善利用地形减少工程量,主要建筑物应设在稳定、坚实、承载能力满足要求的地基上。

(3)统筹兼顾前、后期施工需要,避免中途搬迁,不与永久性建筑物干扰;高层建筑物应与输电设备保持足够的安全距离。

混凝土系统尽可能集中布置,下列情况可考虑分散设厂:

(1)水工建筑物分散或高差悬殊、浇筑强度过大,集中布置使混凝土运距过远、供应有困难。

(2)两岸混凝土运输线不能沟通。

(3)砂石料场分散,集中布置骨料运输不便或不经济。

混凝土系统内部布置原则:

(1)利用地形高差。

(2)各个建筑物布置紧凑,制冷、供热、水泥、粉煤灰等设施均宜靠近拌和楼。

(3)原材料进料方向与混凝土出料方向错开。

(4)系统分期建成投产或先后拆迁,能满足不同施工期混凝土浇筑要求。

拌和楼出料线布置原则:

(1)出料能力能满足多品种、多标号混凝土的发运,保证拌和楼不间断地生产。

(2)出料线路平直、畅通。如采用尽头线布置,应核算其发料能力。

(3)每座拌和楼有独立发料线,使车辆进出互不干扰。(www.daowen.com)

(4)出料线高程应和运输线路相适应。

轮换上料时,骨料供料点至拌和楼的输送距离宜在300m以内。输送距离过长,一条带式输送机向两座拌和楼供料或采用风冷、水冷骨料时,均应核算储仓容量和供料能力。

混凝土系统成品堆料场总储量一般不超过混凝土浇筑月高峰日平均3~5d的需用量。特别困难时,可减少到1d的需用量。

砂石与混凝土系统相距较近并选用带式输送机运输时,成品堆料场可以共用,或混凝土系统仅设活容积为1~2班用料量的调节料仓。

水泥应力求固定厂家计划供应,品种在2~3种以内为宜。应积极创造条件,多用散装水泥。

仓库储水泥量应根据混凝土系统的生产规模、水泥供应及运输条件、施工特点及仓库布置条件等综合分析确定,既要保证混凝土连续生产,又要避免储存过多、过久,影响水泥质量,水泥和粉煤灰在工地的储备量一般按可供工程使用日数而定。

材料由陆路运输:4~7d。

材料由水路运输:5~15d。

当中转仓库距工地较远时,可增加2~3d。

袋装水泥仓库容量以满足初期临建工程需要为原则。仓库宜设在干燥地点,有良好的排水及通风设施。水泥量大时,宜用机械化装卸、拆包和运输。

运输散装水泥优先选用气力卸载车辆;站台卸载能力、输送管道气压与输送高度应与所用的车辆技术特性相适应;受料仓和站台长度按同时卸载车辆的长度确定;尽可能从卸载点直接送至水泥仓库,避免中断站转送。

(四)混凝土预冷、预热系统

(1)混凝土的拌和出机口温度较高、不能满足温控要求时,拌和料应进行预冷。

拌和料预冷方式应根据预冷要求经经济比较确定,可采用骨料堆场降温、加冷水、粗骨料预冷等单项或多项综合措施。加冷水或加冰拌和不能满足出机温度时,结合风冷或冷水喷淋冷却粗骨料,水冷骨料须用冷风保温。骨料进一步冷却,需风冷、淋冷水并用。粗骨料预冷可用水淋法、风冷法、水浸法、真空汽化法等措施。直接水冷法应有脱水措施,使骨料含水率保持稳定;风冷法在骨料进入冷却仓前宜冲洗脱水,5~20mm骨料的表面水含量不得超过1%。

制冷设计应符合有关规定,制冷容量应根据混凝土浇筑高峰年的最大热负荷确定,制备冷水和冷风所需的热负荷应根据不同温度的低温混凝土的小时浇筑量计算,制冰可考虑冰库的调节作用。

(2)低温季节混凝土施工,须有预热设施。

优先用热水拌和以提高混凝土拌和料温度,若尚不能满足浇筑温度要求时,再进行骨料预热,水泥不得直接加热。

混凝土材料加热温度应根据室外气温和浇筑温度通过热平衡计算确定,拌和水温一般不宜超过60℃。骨料预热设施根据工地气温情况选择,当地最低月平均气温在-10℃以上时,可在露天料场预热;在-10℃以下时,宜在隔热料仓内预热;预热骨料宜用蒸汽排管间接加热法。

供热容量除满足低温季节混凝土浇筑高峰时期加热骨料和拌和水外,尚应满足料仓、骨料输送廊道、地弄、拌和楼、暖棚等设施预热时耗热量。

供热设施宜集中布置,尽量缩短供热管道减少热耗,并应满足防火、防冻要求。

混凝土组成材料在冷却、加热生产、运输过程中,必须采取有效的隔热、降温或采暖措施,预冷、预热系统均需围护隔热材料。

有预热要求的混凝土在日平均气温低于-5℃时,对输送骨料的带式输送机廊道、地弄、装卸料仓等均需采暖,骨料卸料口要采取措施防止冻结。

(五)压缩空气、供水、供电和通信系统

(1)压气系统主要供石方开挖、混凝土施工、水泥输送、灌浆、机电及金属结构安装所需压缩空气。

根据用气对象的分布、负荷特点、施工进度安排、管网压力损失和管网设置的经济性等综合分析,确定集中或分散供气方式,大型风动凿岩机及长隧洞开挖应尽可能采用随机移动式空压机供气,以减少管网和能耗。

压气站位置应尽量靠近耗气负荷中心、接近供电和供水点,处于空气洁净、通风良好、交通方便、远离需要安静和防振的场所。

同一压气站内的机型不宜超过两种规格,空压机一般为2~3台,备用1台。

(2)施工供水量应满足不同时期日高峰生产用水和生活用水需要,并按消防用水量进行校核。水源选择有以下几个原则。

1)水量充沛可靠,靠近用户。

2)满足水质要求,或经过适当处理后能满足要求。

3)符合卫生标准的自流或地下水应优先作为生活饮用水源。

4)冷却水或其他施工废水应根据环保要求与经济论证,确定回收净化作为施工循环用水水源。

5)生活和生产用水宜根据水质要求、用水量、用户分布、水源、管道、和取水建筑物设置等情况,通过技术经济比较后确定集中或分散供水。

6)水量有限而与其他部门共用水源,应签订协议,防止用水矛盾。

7)供水水泵型号及数量根据设计供水量的变化、水压要求、调节水池的大小、水泵效率、设备来源等因素确定。同一泵站的水泵型号应尽可能统一。泵站内应设备用水泵,当供水保证率要求不高时,可根据具体情况少设或不设。

(3)供电系统应保证生产、生活高峰负荷需要。电源选择应结合工程所在地区能源供应和工程具体条件,经过技术经济比较确定。一般优先考虑电网供电,并尽可能提前架设电站永久性输电线路;施工准备期间,若无其他电源,可建临时发电厂供电;电网供电后,电厂作为备用电源。

各施工阶段用电最高负荷按需要系数法计算;当资料缺乏时,用电高峰负荷可按全工程用电设备总容量的25%~40%估算。

对工地因停电可能造成人身伤亡或设备事故,引起国家财产严重损失的一类负荷必须保证连续供电,设两个以上电源;若单电源供电,须另设发电厂作备用电源。

自备电源容量的确定有以下几个原则。

1)用电负荷全由自备电源供给时,其容量应能满足施工用电最高负荷要求。

2)作为系统补充电源时,其容量为施工用电最高负荷与系统供电容量的差值。

3)事故备用电源,其容量必须满足系统供电中断时工地一类负荷用电要求。

4)自备电源除满足施工供电负荷和大型电动机启动电压要求外,尚应考虑适当的备用容量或备用机组。

供电系统中的输、配电电压等级采用符合标准电压等级,根据输送半径及容量确定。

(4)施工通信系统应符合迅速、准确、安全、方便的原则。

通信系统组成与规模应根据工程规模大小、机械程度高低、施工设施布置,以及用户分布情况确定。一般以有线通信为主,机械化程度较高的大型工程,需增设无线通信系统。有线调度电话总机和施工管理通信的交换机容量可按用户数加20%~30%的备用量确定;当资料缺乏时,可按每百人5~10门确定。

水情预报、远距离通信以及调度施工现场流动人员,设备可采用无线电通信。其工作频率应避免与该地区无线电设备干扰。

供电部门的通信主要采用电力载波。载波机型号和工作频率应按“电力系统通信规划” 选择。当变电站距供电部门较近且架设通信线经济时,可架设通信线。

与工地外部通信一般应通过邮电部门挂长途电话方式解决,其中继线数量一般可按每百门设双向中继线2~3对;有条件时,可采用电力载波、电缆载波、微波中继、卫星通信或租用邮电系统的通道等方式通信,并与电力调度通信及对外永久通信的通道并作。

(六)机械修配厂、加工厂

(1)机械修配厂(站)主要进行设备维修和更换零部件。尽量减少在工地的设备加工、修理工作量,使机械修配厂向小型化、轻装化发展。厂址应靠近施工现场,便于施工机械和原材料运输,附近有足够场地存放设备、材料、并靠近汽车修配厂。

机械修配厂各车间的设备数量应按承担的年工作量(总工时或实物工作量)和设备年工作时数(或生产率)计算,最大规模设备应与生产规模相适应。尽可能采用通用设备,以提高设备利用率。

汽车大修尽可能不在工地进行,当汽车数量较多且使用期多超过大修周期、工地又远离城市或基地,方可在工地设置汽车修理厂,大型或利用率较低的加工设备尽可能与修配厂合用。当汽车大修量较小时,汽车修理厂可与机械修配厂合并。

(2)压力钢管加工制作地点主要根据钢管直径、管壁厚度、加工运输条件等因素确定。大型钢管一般宜在工地制作;直径较小且管壁较厚的钢管可在专业工厂内加工成节或瓦状,运至工地组装。

(3)木材加工厂承担工程锯材、制作细木构件、木模板和房屋建筑构件等加工任务。根据工程所需原木总量、木材来源及其运输方式,锯材、构件、木模板的需要量和供应计划,及场内运输条件等确定加工厂的规模。

当工程布置比较集中时,木材加工厂宜和钢筋加工、混凝土构件预制共同组成综合加工厂,厂址应设在公路附近装、卸料方便处,并应远离火源和生活办公区。

(4)钢筋加工厂承担主体及临时工程和混凝土预制厂所用钢筋的冷处理、加工及预制钢筋骨架等任务。规模一般按高峰月的日平均需用量确定。

(5)混凝土构件预制厂供应临建和永久工程所需的混凝土预制构件,混凝土构件预制厂规模根据构件的种类、规格、数量、最大重量、供应计划、原材料来源及供应运输方式等计算确定。

当预制件量小于3000m3/a时,一般只设简易预制场。预制构件应优先采用自然保护,大批量生产或寒冷地区低温季节才采取蒸汽保护。

(6)当混凝土预制与钢筋加工、木材加工组成综合加工厂时,可不设钢筋、木模加工车间;当由附近混凝土系统供应混凝土时,可不设或少设拌和设备。木材、钢筋、混凝土预制厂在南方以工棚为主,少雨地区尚可露天作业。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。