【学习目标】

1)掌握数控加工中心气动系统的分析与应用。

2)了解数控加工中心气动系统的常见故障及其排除方法。

【任务描述】

学会选用正确的气动元件来搭建加工中心气动系统回路,并调试系统和分析故障。

【知识准备】

一、数控加工中心换刀系统简介

为了实现全自动加工,数控加工中心除了数控系统外,还需要配备液压和气动装置等来实现自动运行功能。自动换刀装置是数控加工中心上必不可少的气动装置部分,自动换刀装置的换刀时间和可靠性直接影响到整个数控加工中心的质量。

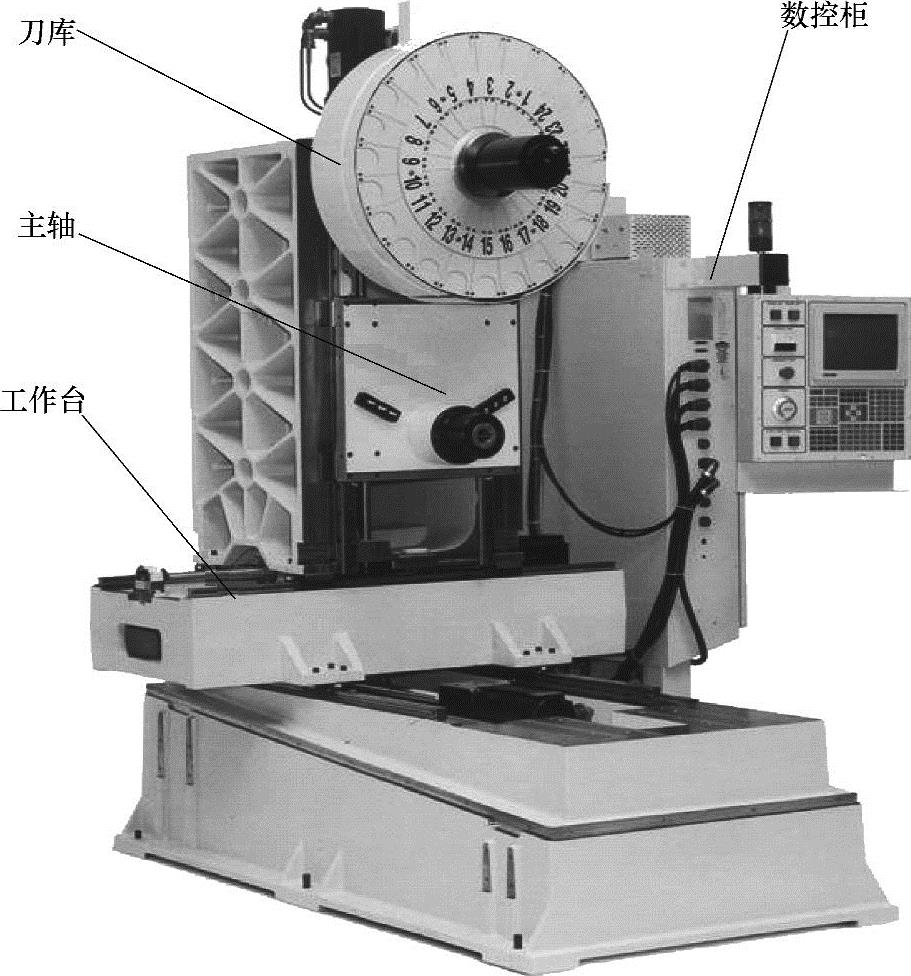

图8-1 XH754型卧式数控加工中心

图8-1所示为XH754型卧式数控加工中心,其换刀机构不需要使用机械手,结构比较简单。刀库的转位由伺服电动机通过齿轮、蜗轮蜗杆的传动来实现。

二、数控加工中心气动换刀系统的工作原理

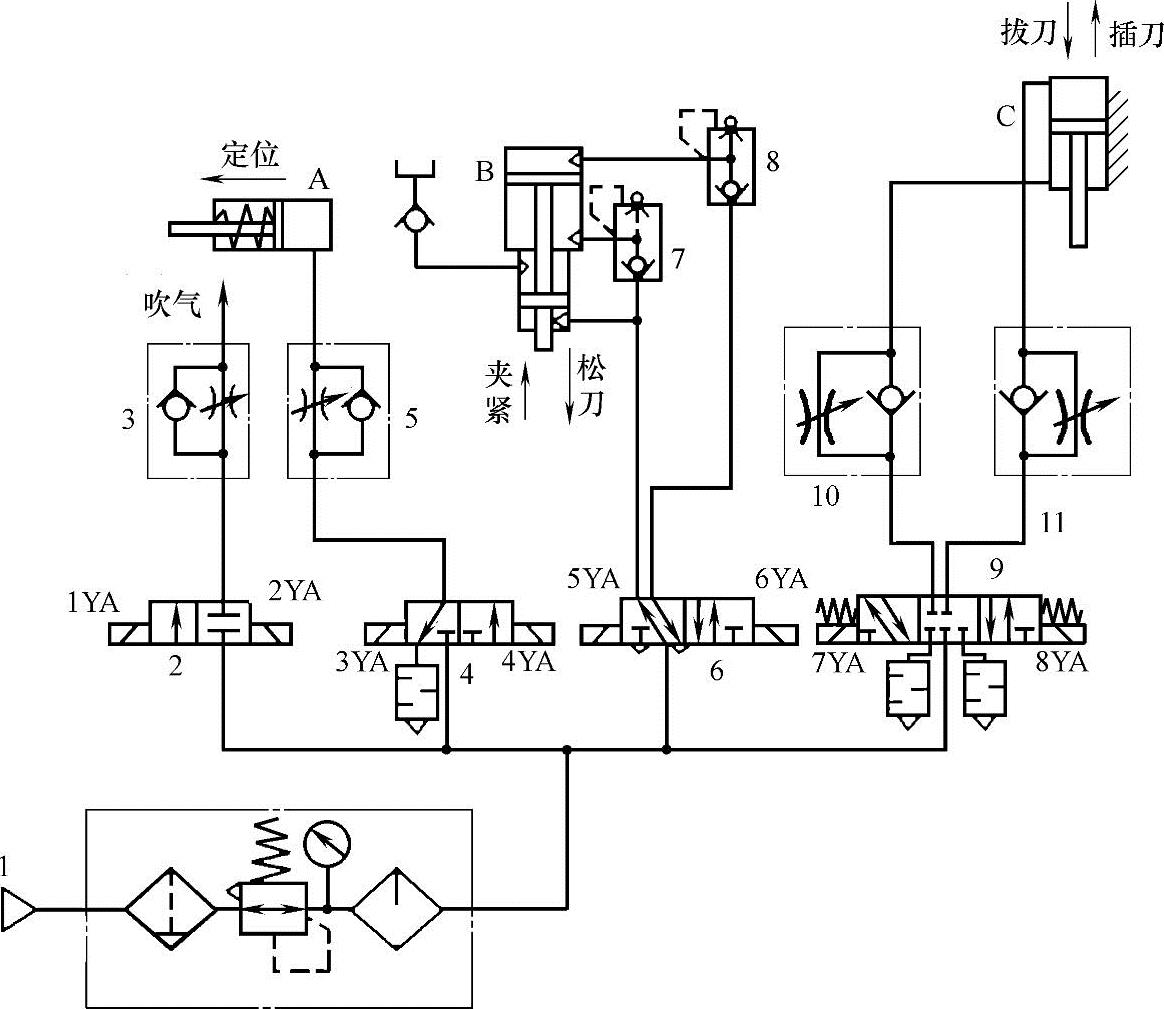

气压传动系统在换刀过程中完成主轴的定位、松刀、拔刀、向主轴锥孔吹气和插刀等动作。图8-2所示为数控加工中心气动换刀系统原理图。

图8-2 数控加工中心气动换刀系统原理图

1—气源处理装置 2、4、6、9—电磁换向阀 3、5、10、11—单向节流阀 7、8—快速排气阀

工作原理如下:

1)当数控系统发出换刀指令后,主轴停转,同时4YA通电,使主轴自动定位。气路:

压缩空气经气源处理装置1→电磁换向阀4→单向节流阀5→缸A的右腔。

2)定位后压下无触点开关,使6YA通电,实现主轴松刀。气路:

压缩空气经气源处理装置1→电磁换向阀6→快速排气阀8→缸B的上腔→缸B的活塞杆向下伸出。

3)8YA通电,缸C活塞下移实现拔刀。气路:

压缩空气经气源处理装置1→电磁换向阀9→单向节流阀11→缸C的上腔。

4)回转刀库转位,同时1YA通电,向主轴锥孔吹气。一段时间后1YA断电,2YA通电,停止吹气。气路:

压缩空气经气源处理装置1→电磁换向阀2→单向节流阀3。

5)8YA断电,7YA通电,缸C活塞上移,实现插刀。气路:

压缩空气经气源处理装置1→电磁换向阀9→单向节流阀10→缸C的下腔。

6)6YA断电,5YA通电,缸B的活塞上移,主轴的机械机构使刀具夹紧。气路:

压缩空气经气源处理装置1→电磁换向阀6→缸B的下腔→缸B的活塞杆上移。

7)4YA断电,3YA通电,缸A的活塞杆在弹簧力的作用下复位,恢复到开始的状态,换刀结束。

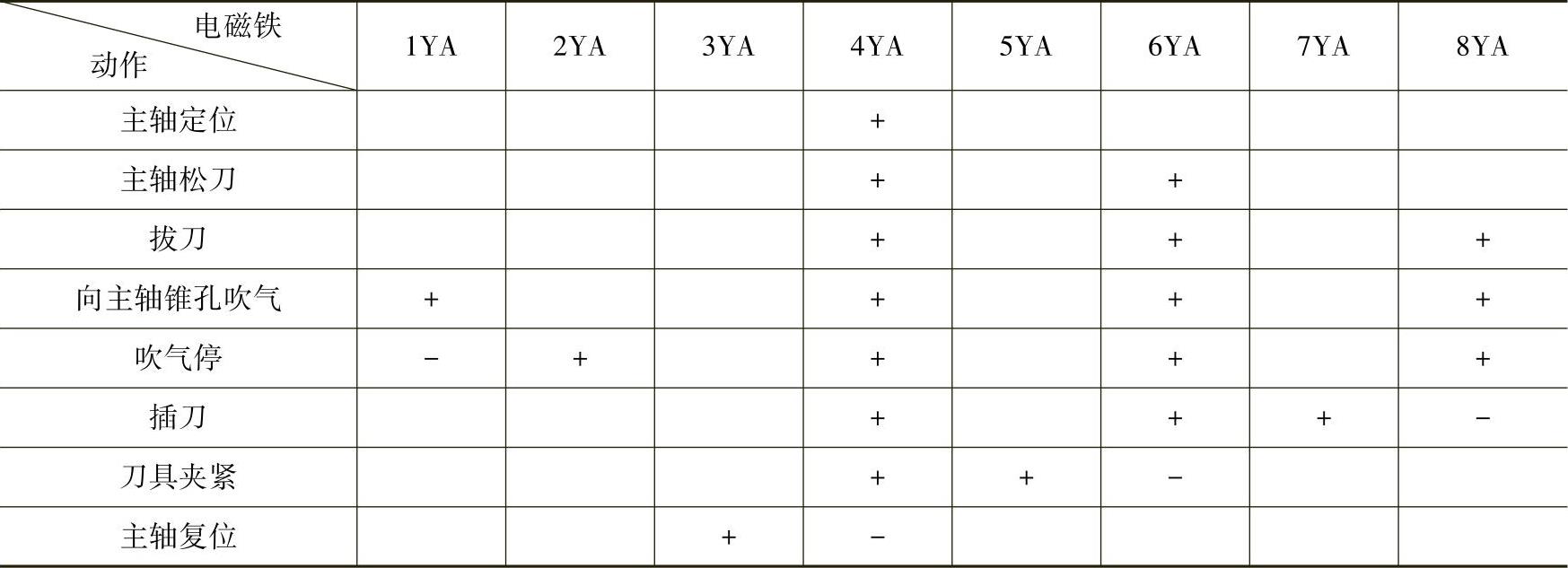

换刀过程中,液压系统中各电磁铁的动作顺序见表8-1。(www.daowen.com)

表8-1 电磁铁动作顺序表

注:“+”表示电磁铁通电,“-”表示电磁铁断电。

【任务实施】

一、设备和工具准备

1)实验用气动元件。

2)工具:内六角扳手2套、固定扳手、螺钉旋具、钳子等。

二、实施步骤

1.气动系统的安装

1)在安装前,首先要熟悉有关的技术资料,如气压系统图、系统管道连接图及气动元件使用说明书等。

2)对主机的气动元件和辅件卫生清理,去除有害于工作的一切污物。

3)气动元件和管道各气口所有堵头、塑料塞子等要随着工作的进展逐步拆除,而不要先行拆掉,以防止污物通过油口进入元件内部。

4)依次把各个气动元件严格按设计要求的位置来安装,并注意整齐、美观,尽量考虑使用、维护和调整的方便。

5)全部管路分两次安装:预安装—耐压试验—拆散—正式安装—循环清洁—组成系统。

2.气动系统的保养、检查和维修

对气动系统进行合理的保养、检查和维修,可以防止发生重大生产事故,而且还能延长气压元件的使用寿命和排除故障。

(1)日常的检查与维修 日常保养的主要任务是对冷凝水的处理,在装置开始运行之前,应该先将冷凝水排出;如果冬天或夜间温度在0℃以下,装置停止工作后要随时打开排水阀放掉管内的冷凝水。

(2)每周一次的检查与维修 主要检查易发生事故的隐患和对油雾器的管理。

(3)每季一次的检查与维修

1)检查泄漏。

2)检查安全阀。

3)检查方向阀的动作。

4)每年一次的大修。

三、任务评价

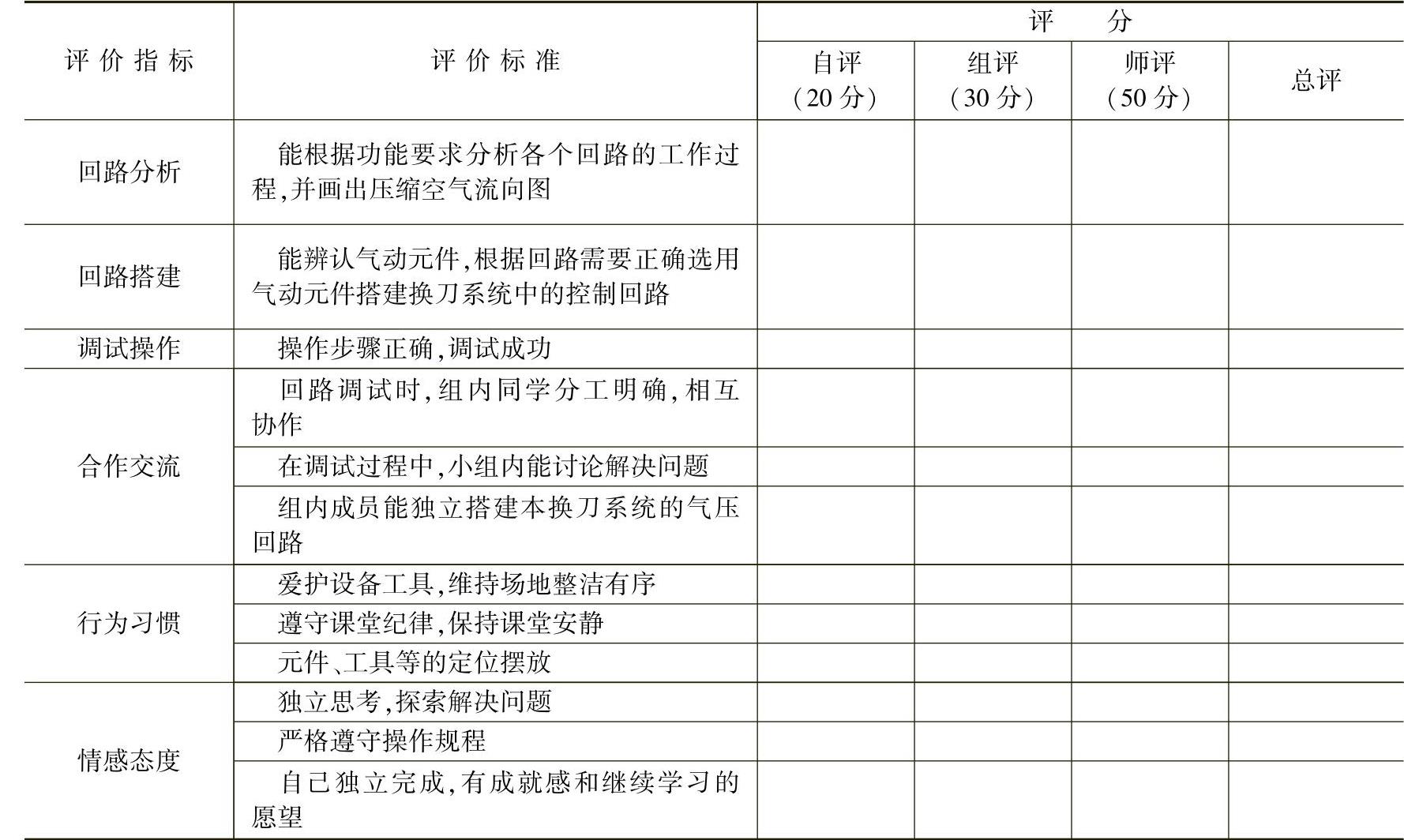

填写数控加工中心气动换刀系统的分析和故障诊断任务评价表(表8-2)。

表8-2 数控加工中心气动换刀系统的分析和故障诊断任务评价表

注:评价等级用字母表示,A:90~100分;B:80~89分;C:70~79分;D:60~69分;E:低于60分。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。