【学习目标】

1)掌握组合机床动力滑台液压系统的分析与应用。

2)了解组合机床动力滑台液压系统的常见故障及其排除方法。

【任务描述】

学会选用正确的液压元件搭建组合机床动力滑台液压回路,并分析调试系统,以及对液压系统进行故障诊断。

【知识准备】

为了使液压设备实现特定的运动循环或工作,将能实现各种控制功能的阀和实现不同运动的执行元件及它们所组成的液压回路拼集、汇合起来,用液压泵组集中供油,这就构成了设备的液压传动系统。

一、组合机床动力滑台的简介

动力滑台是组合机床用以实现进给运动的通用部件,其运动由液压缸来驱动。在动力滑台上可根据加工工艺要求来安装各类动力箱和切削刀具,以完成车、铣、钻、扩、铰、镗、刮端面、倒角、攻螺纹等加工工序,并能按多种进给方式实现自动工作循环。液压动力滑台应满足进给速度稳定、系统效率高、发热小等要求。图4-1所示为常见的组合机床。

图4-1 常见的组合机床

注:评价等级用字母表示,A:90~100分;B:80~89分;C:70~79分;D:60~69分;E:低于60分。

二、组合机床动力滑台液压系统的分析

1.液压系统各元件的功能分析

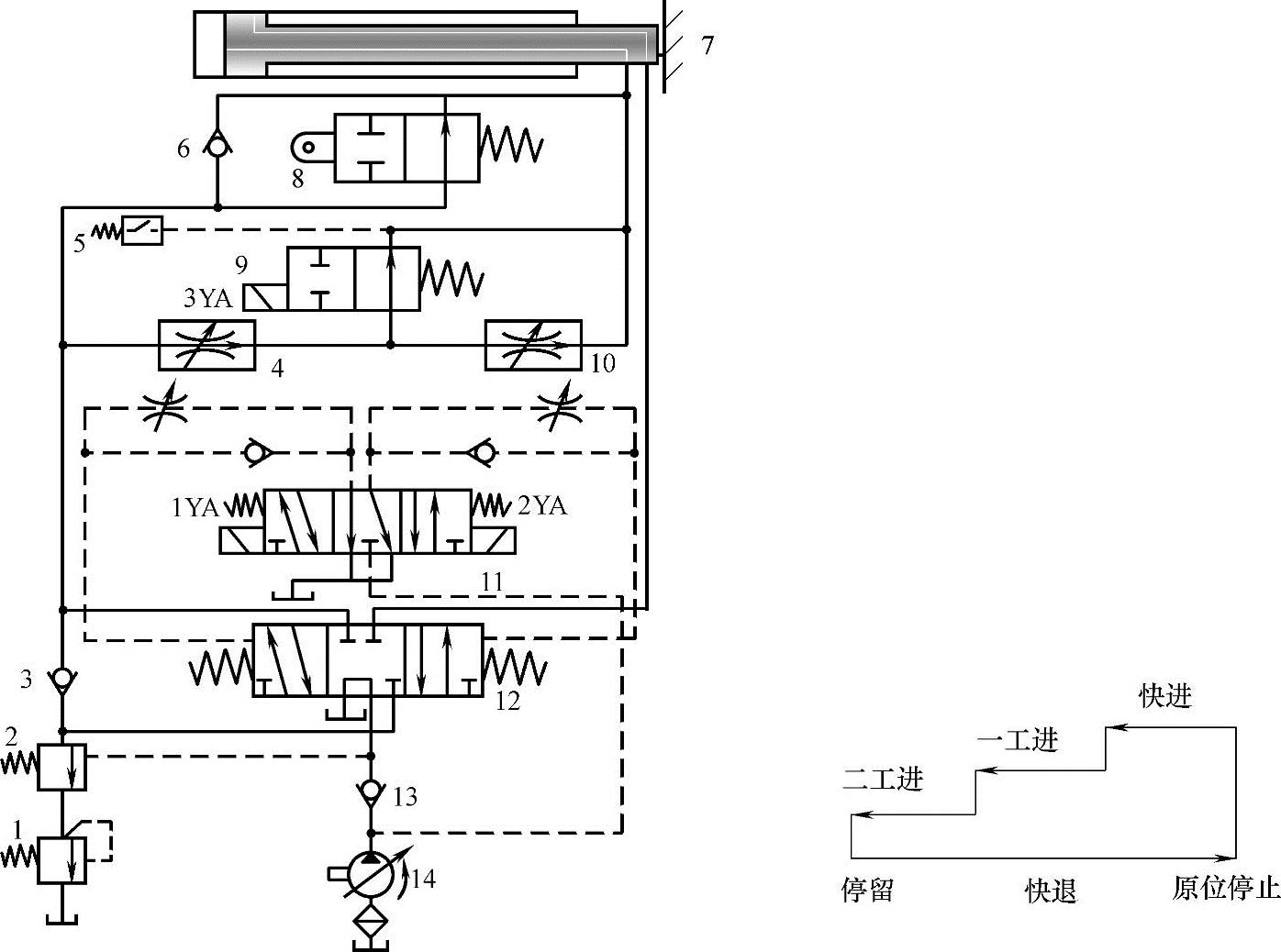

图4-2所示为组合机床动力滑台液压系统图。在该液压系统中,采用的是限压式变量叶片泵和两个调速阀组成的容积节流调速回路,用电液换向阀实现换向,二位二通电磁换向阀实现两种工作进给的转换,快速进给采用差动连接回路,快进和工进的切换由行程阀来实现。

变量泵14是限压式变量叶片泵,与调速阀4、10一起组成容积节流调速回路。

图4-2 组合机床动力滑台液压系统图

1—背压阀 2—液控顺序阀 3、6、13—单向阀 4、10—调速阀5—压力继电器 7—液压缸 8—二位二通行程阀 9—二位二通电磁换向阀 11—三位五通电磁换向阀 12—三位五通液控换向阀 14—变量泵

调速阀 4、10串接在液压缸的进油路上,实现进油节流调速。两调速阀分别调节第一次工进和第二次工进的速度。

二位二通电磁换向阀9用于换接两种不同的进给速度。

二位二通行程阀8和调速阀4、10并联,用于实现液压缸快进与工进的换接,即当行程挡铁未压到二位二通行程阀8的滚轮时,压力油经二位二通行程阀8进入液压缸7,实现快进;当行程挡铁将二位二通行程阀8的滚轮压下时,压力油只能通过调速阀进入液压缸7,实现工进。

液控顺序阀2的阀口打开与关闭受系统压力的控制。工进时,系统压力高,液控顺序阀2打开,液压缸回油经此阀流回油箱。快进时,系统压力低,液控顺序阀2关闭,液压缸有杆腔的回油只能流入无杆腔,形成差动连接,提高快进速度。

背压阀1原是溢流阀,现串接在回油管路上,当作进油节流调速的背压阀,以提高液压系统运动的平稳性。

压力继电器5装在液压缸进油管路上,当工作进给结束,碰到固定挡铁而停留时,进油压力升高,压力继电器动作,发出快退信号,使电磁铁1YA断电、2YA通电,液压缸7运动换向。

液压缸7为缸体移动式单杆活塞缸,进、回油从空心活塞杆的尾端接入(图中有表示)。

单向阀3、6、13起到防止油液倒流的作用。其中单向阀13的作用是防止系统油液倒流,保护液压泵。若无此阀,则在电动机停止转动的瞬间,系统中的压力油会经过液压泵而流回油箱,加剧泵的磨损。

2.液压系统工作原理的分析

液压系统可以实现多种自动工作循环,较典型的工作循环是:快进→第一次工作进给→第二次工作进给→遇固定挡铁停留→快退→原位停止。

(1)快进 按下起动按钮,电磁阀1YA通电,这时的油路为:

进油路:变量泵14→单向阀13→三位五通电液换向阀12(左位)→二位二通行程阀8→液压缸7左腔。

回油路:液压缸7右腔→三位五通电液换向阀12(左位)→单向阀3→二位二通行程阀8→液压缸7左腔。

由于这时液压缸7的左、右两腔都通有压力油,就形成了差动连接回路。又因此时滑台的负载较小,系统压力较低,所以变量泵14输出流量大,滑台快速前进。

(2)第一次工作进给 当滑台快进压下二位二通行程阀8的滚轮时,油路为:

进油路:变量泵14→单向阀13→三位五通电液换向阀12(左位)→调速阀4→二位二通电磁换向阀9(右位)→液压缸7左腔。

回油路:液压缸7右腔→三位五通电液换向阀12(左位)→顺序阀2→背压阀1→油箱。

(3)第二次工作进给 当液压缸挡铁压下行程电气开关时,油路为:

进油路:变量泵14→单向阀13→三位五通电液换向阀12(左位)→调速阀4→调速阀10→液压缸7左腔。

回油路:液压缸7右腔→三位五通电液换向阀12(左位)→顺序阀2→背压阀1→油箱。

(4)遇固定挡铁停留 滑台第二次工作进给结束后,碰到固定挡铁的动力滑台停留在挡铁处,此时滑台处于停止状态。

(5)快退 时间继电器发出信号,使电磁铁2YA通电,1YA和3YA断电,此时的油路是:

进油路:液压泵14→单向阀15→三位五通电液换向阀12(右位)→液压缸7右腔。

回油路:液压缸7左腔→单向阀6→三位五通电液换向阀12(右位)→油箱。(https://www.daowen.com)

(6)原位停止 所有电磁阀断电,此时的油路为:

进油路:变量泵14→单向阀13→三位五通电液换向阀12(中位)→油箱。

液压缸没有油液流入,滑台停止在原位。

自动循环是由挡铁所控制的电磁阀、行程阀及液压缸控制的压力继电器的动作来实现的。表4-1列出了两次工作进给自动循环中控制阀的动作顺序,可供分析油路时参考。

表4-1 动作顺序表

注:“+”表示电磁铁通电或行程阀压下,“-”表示电磁铁断电或行程阀复位。

【任务实施】

一、设备和工具准备

1)实验用液压元件。

2)工具:内六角扳手2套、固定扳手、螺钉旋具、钳子等。

3)辅料:铜棒、棉纱、煤油等。

二、实施步骤

1.液压系统的安装

1)在安装前,首先要熟悉有关的技术资料,如液压系统图、系统管道连接图、电气原理图及液压元件使用说明书等。

2)对主机上的液压元件和辅件进行严格清洗,去除有害于工作液的防锈剂和一切污物。

3)液压元件和管道各油口上的所有堵头、塑料塞子等要随着工作的进展逐步拆除,而不要先行拆掉,以防止污物通过油口进入元件内部。

4)依次把液压泵、液压马达及各类阀、辅件等液压元件严格按设计要求的位置来安装,并注意整齐、美观,尽量考虑使用、维护和调整的方便。

5)全部管路分两次安装:预安装—耐压试验—拆散—正式安装—循环冲洗—组成系统。

2.液压系统故障的分析与排除

(1)故障诊断步骤

1)熟悉性能和资料。

2)故障调查。

3)现象观察。

4)查找技术档案。

5)归纳分析。

6)组织实施。

7)总结经验。

(2)故障诊断方法

①看:用视觉来判别液压系统的工作情况是否正常。

②听:用听觉来判别液压系统工作时噪声是否过大、是否有异响。

③摸:用触觉来判别液压元件工作时外壁温度是否过高、是否有高频异常振动。

④嗅:用嗅觉来判别油液是否发臭变质。

⑤阅:查阅设备相关技术资料中有关的故障分析与维修记录。

⑥问:询问设备操作者,了解设备平时运行的情况。

(3)故障分析与排除 在排除故障时,必须对引起故障的因素逐一分析,注意到其内在的联系,认真分析故障内在的规律,找出主要矛盾,掌握正确方法,做到准确地判断,确定排除方法。在排除时,应本着“先外后内、先调后拆、先洗后修”的原则,制订出修理工作的具体方案。

三、任务评价

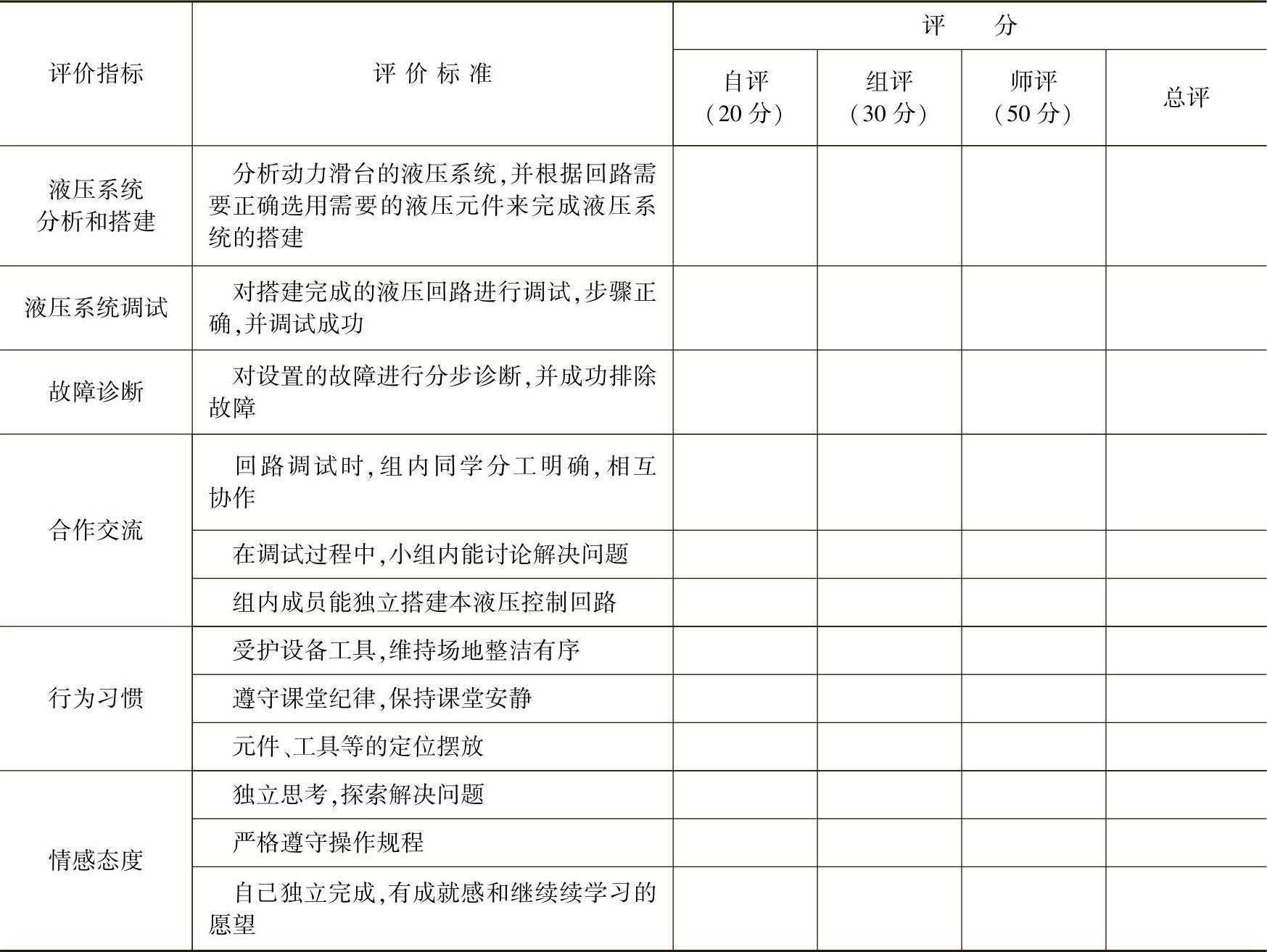

填写组合机床动力滑台液压系统的分析和故障诊断任务评价表(表4-2)

表4-2 组合机床动力滑台液压系统的分析和故障诊断任务评价表

注:评价等级用字母表示,A:90~100分;B:80~89分;C:70~79分;D:60~69分;E:低于60分。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。