【学习目标】

1)了解液压动力元件的结构和工作原理。

2)了解液压动力元件的拆装步骤和方法。

【任务描述】

液压齿轮泵的拆装和结构分析。

【知识准备】

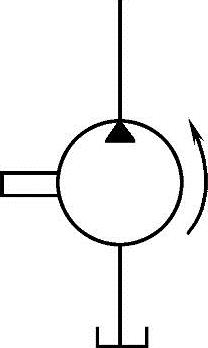

液压泵是液压系统的动力元件,其作用是把原动机输入的机械能转换为液压能,向系统提供一定压力和流量的液流。液压泵的图形符号如图2-1所示。

一、液压泵概述

1.容积式泵

依靠密封容积的变化来实现吸油和压油的液压泵称为容积式泵,其排量的大小取决于密封腔的容积变化值。

2.基本特点

1)具有一个或若干个周期性变化的密封容积。

2)具有配流装置。

3)油箱内液体的绝对压力必须恒等于或大于大气压力。

图2-1 液压泵的图形符号

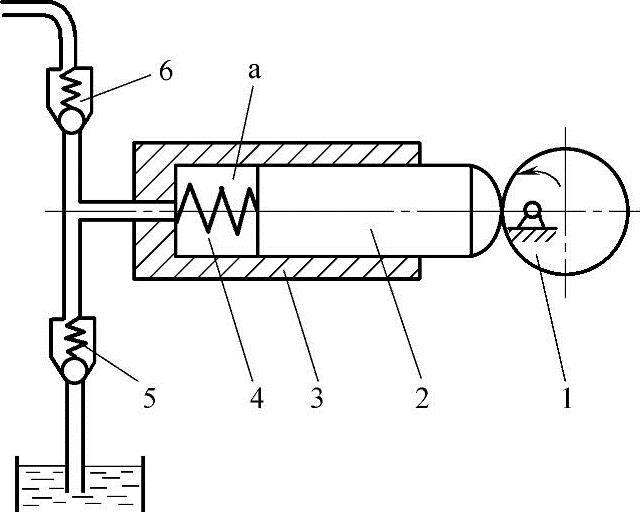

3.工作原理

图2-2所示为容积式液压泵的工作原理。当偏心轮1从最左侧旋转到最右侧时,柱塞向右运动,密封容积a由小变大,形成局部真空,油箱中的油液在大气压的作用下,经吸油管顶开单向阀5进入密封容积a中,实现吸油;当偏心轮1从最右侧旋转到最左侧时,柱塞向左运动,密封容积a由大变小,油液压力变大,单向阀5封闭,a中吸满的油液将顶开单向阀6并流入系统,从而实现压油。偏心轮在原动机的驱动下不断旋转,液压泵就不断地实现吸油和压油,这样液压泵就将输入的机械能转换成为液体的压力能。

4.液压泵的分类

2)按输出流量能否调节分定量泵和变量泵。

3)按额定压力的高低分低压泵、中压泵和高压泵。

二、主要性能参数

(1)工作压力液压泵实际工作时的输出压力。

(2)额定压力液压泵在正常工作条件下,按试验标准规定连续运转的最高压力。

(3)排量V泵轴每转一周由密封油腔排出油液的体积,单位为mL/r。

(4)理论流量qt液压泵的排量与其主轴转速的乘积。

(5)实际流量q液压泵在工作过程中实际排出的流量。

(6)额定流量qn液压泵在正常工作条件下,按试验标准规定必须保证的流量。

(7)输入功率Pi作用在液压泵主轴上的机械功率。

(8)输出功率P液压泵在工作过程中实际吸、压油口间的压差和实际输出流量的乘积。

(9)总效率η液压泵的实际输出功率与其输入功率的比值。

图2-2 容积式液压泵工作原理图

1—偏心轮 2—柱塞 3—缸体 4—弹簧 5、6—单向阀

三、几种常用的液压泵

1.齿轮泵

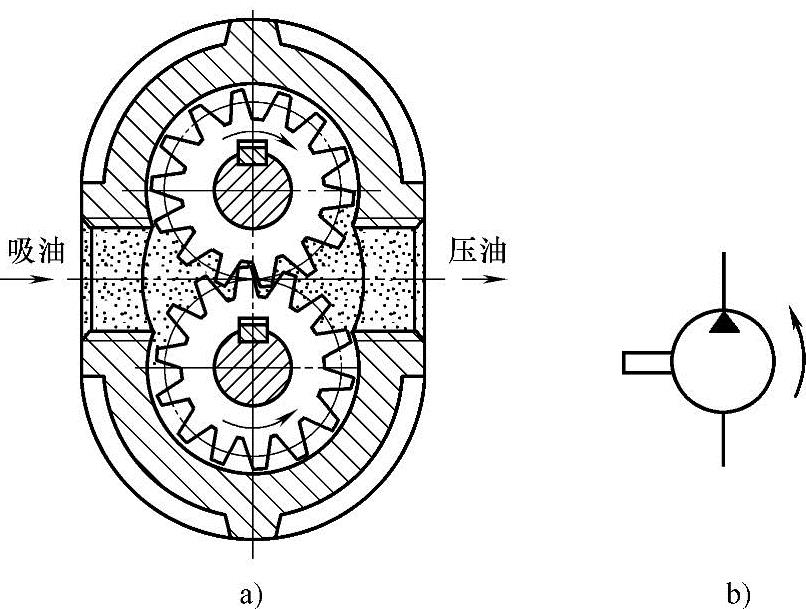

齿轮泵按照啮合形式可分为内啮合和外啮合两种,其中外啮合齿轮泵的应用更为广泛。

(1)齿轮泵的工作原理 图2-3a所示为外啮合齿轮泵的工作原理。泵体内装有一对外啮合齿轮,齿轮两侧靠端盖密封。泵体、端盖和齿轮的各个齿间啮合槽组成了许多密封工作腔,两齿轮的啮合线把密封工作腔分为吸油腔和压油腔。齿轮泵没有单独的配流装置,齿轮的啮合线起配流作用。

当齿轮按照图示方向旋转时,其左侧的吸油腔由于相互啮合的轮齿逐渐脱开,密封工作容积逐渐增大,形成局部真空。因此,油箱中的油液在大气压的作用下,经吸油管进入吸油腔,将齿间槽充满,并随着齿轮旋转,把油液带到右侧压油腔内。在压油腔一侧,轮齿逐渐进入啮合,使密封工作容积不断减小,齿槽间的油液便被挤压出泵外。当电动机带动齿轮泵不断旋转时,齿轮脱开啮合的一侧,密封腔容积变大并不断地从油箱中吸油;齿轮进入啮合的一侧,密封腔容积减小并不断地压油。

图2-3b所示为外啮合齿轮泵的图形符号。

(2)齿轮泵的特点

1)优点:体积小,质量小,结构简单,制造方便,价格低,工作可靠,自吸性能较好,对油液污染不敏感,维护方便等。

2)缺点:流量和压力脉动较大,噪声大,排量不可调等。

2.叶片泵

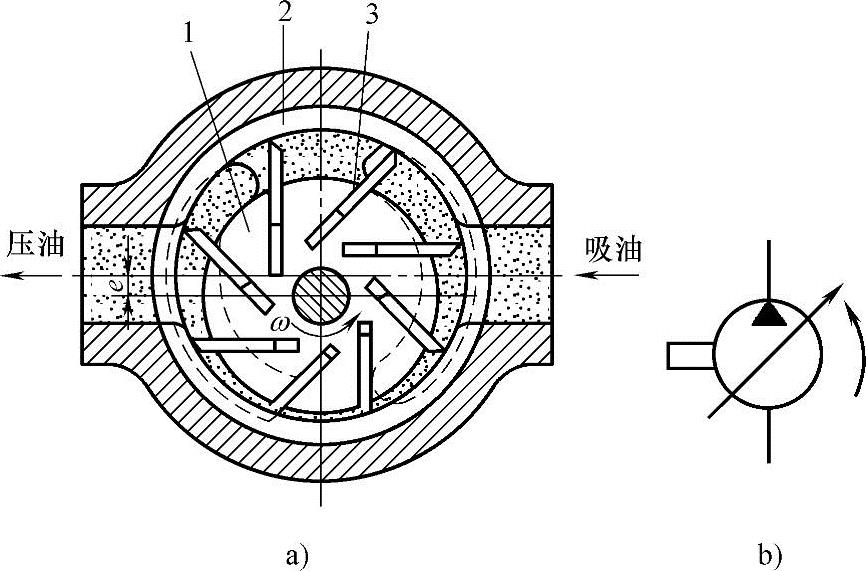

根据工作原理叶片泵可分为单作用式和双作用式两种。前者也称为非卸荷式叶片泵或变量叶片泵,后者也称为卸荷式叶片泵或定量泵。

(1)单作用式叶片泵的工作原理 图2-4a所示为单作用式叶片泵的工作原理图。传动轴带动转子转动。叶片装在转子的径向狭槽内,并可在槽内滑动。转子装在定子内,两者有一个偏心距e。在转子两侧装有固定的配油盘。当转子回转时,由于离心力的作用,叶片顶部靠紧在定子内壁上,这样在定子、转子、叶片和配油盘间形成了若干个密封容积。配油盘上开有互不相通的两个油窗。吸油窗与吸油口相通,压油窗与压油口相通,配油盘起配流作用。

图2-3 外啮合齿轮泵

a)工作原理图 b)图形符号

当转子按图示方向旋转时,在图示上位时叶片逐渐伸出,叶片间的密封容积逐渐增大,形成局部真空,从吸油口吸油,在右部形成吸油区;在图示下位时叶片被定子内壁逐渐压进槽内,密封容积逐渐缩小,将油液从压油口压出,在左部形成压油区。

叶片泵的转子每转一圈,每个密封容积完成一次吸油和压油,因此称为单作用式叶片泵。

图2-4b所示为单作用式叶片泵的图形符号。

图2-4 单作用式叶片泵(www.daowen.com)

a)工作原理图 b)图形符号

1—转子 2—定子 3—叶片

(2)单作用式叶片泵的特点

1)改变定子和转子间的偏心距e,就可以改变泵的排量(变量泵)。

2)转子受有不平衡的径向液压力,且径向不平衡力随泵的工作压力的提高而升高,因此这种泵的工作压力不能太高。

3.柱塞泵

柱塞泵利用柱塞在缸体内作往复运动,使密封容积发生变化而吸油和压油。柱塞泵按柱塞排列和运动方式不同,分为轴向柱塞泵和径向柱塞泵两种。

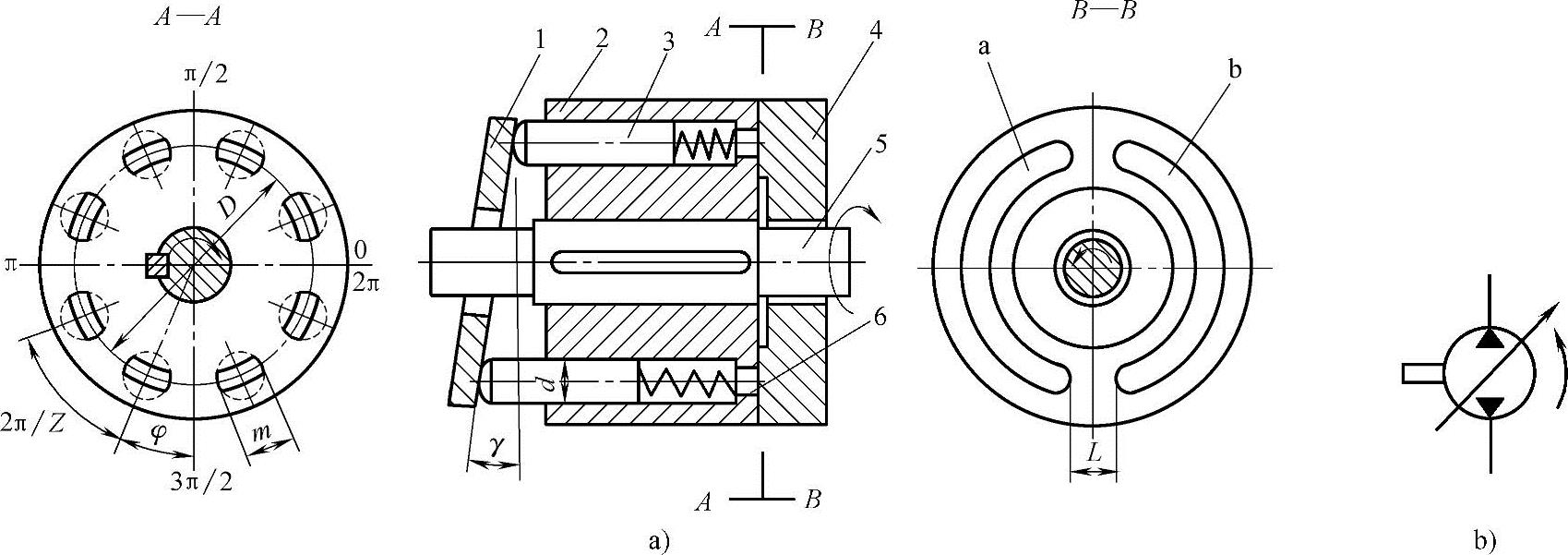

(1)斜盘式轴向柱塞泵的工作原理 图2-5a所示为斜盘式轴向柱塞泵的工作原理图。轴向柱塞泵的柱塞轴线与传动轴的轴线平行,它主要由柱塞、缸体、配油盘和斜盘等组成。斜盘和配油盘固定不动,斜盘法线和缸体轴线间的夹角为γ。缸体由轴带动旋转,在缸体上均匀分布了若干个轴向柱塞孔,孔内装有柱塞,内套筒在弹簧作用下,通过压板而使柱塞头部的滑履和斜盘靠牢,同时外套筒使缸体和配油盘紧密接触,起密封作用。柱塞在根部弹簧和液压力作用下,保持头部和斜盘紧密接触。

当缸体转动时,由于斜盘和弹簧的作用,迫使柱塞在缸体内作往复运动,通过配油盘的吸油窗口和压油窗口进行吸油和压油。当缸体相对配油盘逆时针方向旋转时,在转角为0~π范围内柱塞向外伸出,柱塞根部密封容积增大,通过配油盘吸油窗口吸油;在转角为π~2π范围内柱塞被斜盘逐渐压入缸体,柱塞根部容积减小,经配油盘压油窗口压油。柱塞泵的缸体每转过一周,每个柱塞各完成一次吸油和一次压油。

图2-5b所示为斜盘式轴向柱塞泵的图形符号。

图2-5 斜盘式轴向柱塞泵

a)工作原理图 b)图形符号

1—斜盘 2—缸体 3—柱塞 4—配油盘 5—传动轴 6—弹簧 a—压油窗口 b—吸油窗口

(2)柱塞泵的特点

1)改变斜盘倾角γ的大小,就能改变柱塞的行程长度,也就改变了泵的排量。

2)改变斜盘倾角的方向,就能改变吸、压油方向(双向变量轴向柱塞泵)。

3)柱塞泵的容积效率高,只需改变柱塞的工作行程就能改变泵的排量、压力。

(3)柱塞泵的应用 一般用于需要高压、大流量和流量需要调节的液压系统中。

四、液压泵的选择

选择液压泵的原则根据主机工况、功率大小和系统对工作性能的要求,首先确定液压泵的类型,然后按系统所要求的压力、流量大小确定其规格和型号。其顺序如下:

1)先根据液压泵的类型来选择。

2)然后根据液压泵的工作压力来选择。

3)最后根据液压泵的流量来确定。

【任务实施】

一、设备和工具准备

外啮合齿轮泵、一字螺钉旋具、十字螺钉旋具、内六角扳手整套。

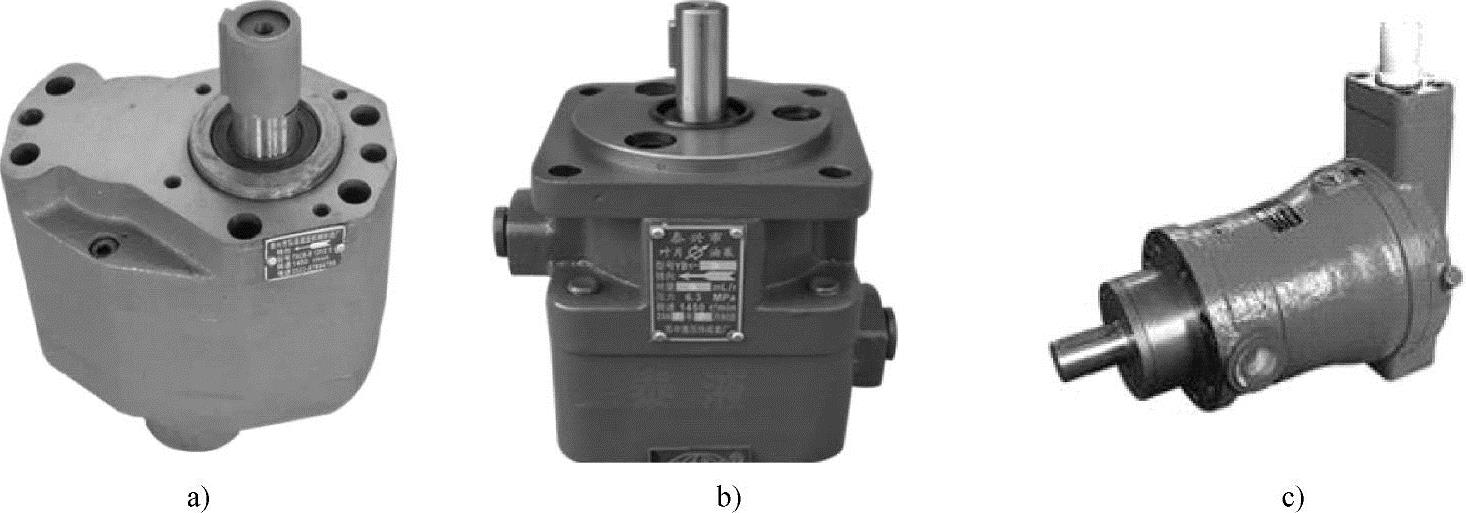

图2-6所示为几种常见的液压泵实物图。

图2-6 几种常见的液压泵实物图

a)齿轮泵 b)叶片泵 c)柱塞泵

二、实施步骤

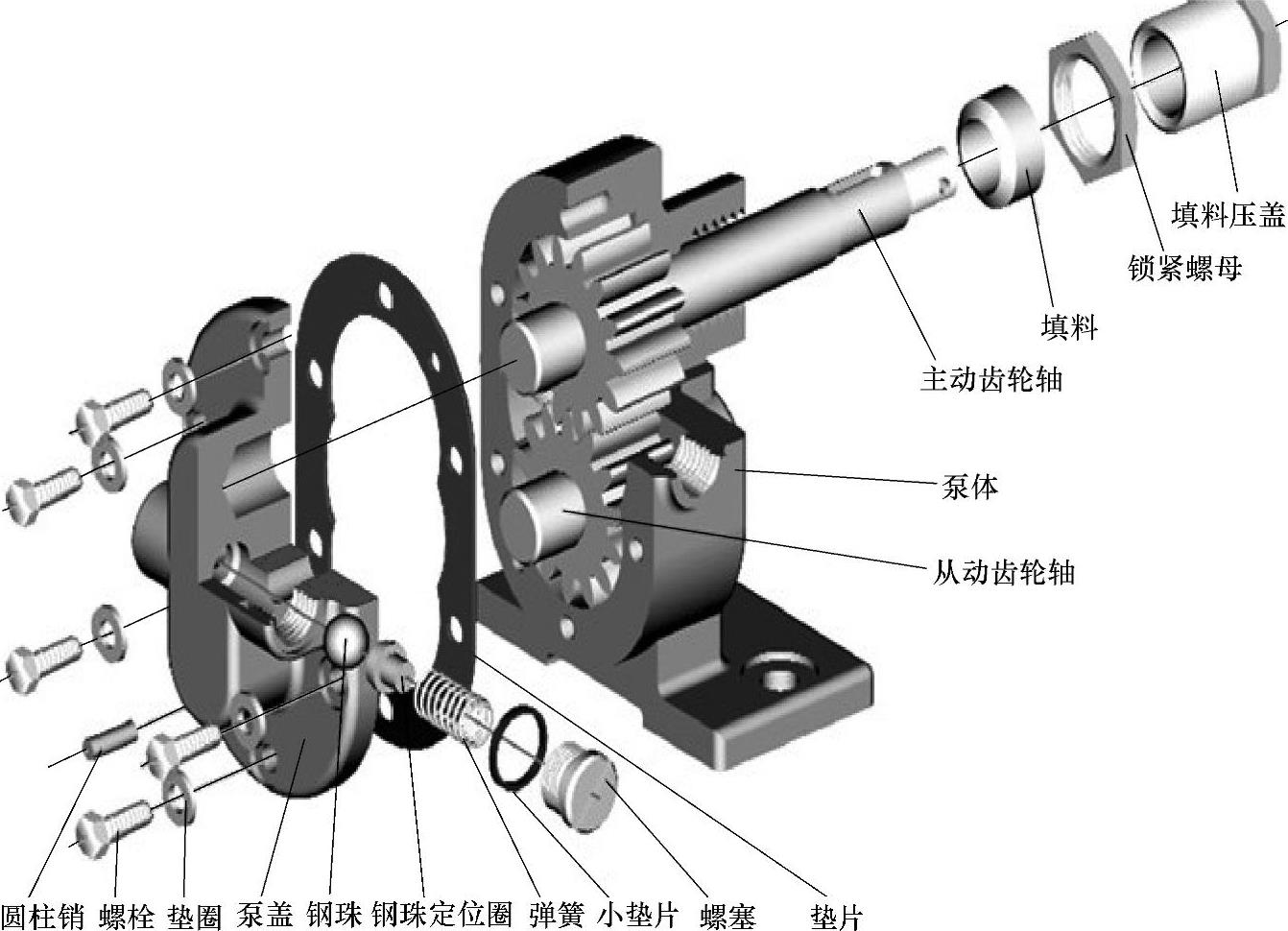

1)图2-7所示为外啮合齿轮泵的拆装分解图。首先认真分析齿轮泵的结构特点、配合性质和相互位置关系,然后确定拆卸方法。

2)去除齿轮上的多余毛刺。可以用磨石修钝锐边,但不能倒成圆角,并注意不要碰伤齿面。

3)清洗拆卸下来的零件。由于前、后盖板和泵体的接合面都是密封面,在用清洁煤油清洗零件时,要防止磕伤端面。

4)装配啮合齿轮。要求:

①两个啮合齿轮的厚度差应在0.005mm内。

②齿轮厚度应比泵体厚度小0.02~0.04mm。

③齿轮端面对孔轴心线的垂直度误差在0.005mm内。

5)齿轮和传动轴配键。配合松紧要求合适,侧面间隙不能过大,顶面不得碰擦,用手稍加力即可将齿轮拉出,但不得产生径向松动,检查后在齿轮两端装上弹性圈。

6)安装滚针轴承。将滚针轴承垂直压入前、后端盖内,滚针在轴承保持架内应转动自由。

7)安装压盖。在前、后端盖上压入三个压盖,若压盖材料为尼龙,则需涂粘合剂粘合。

图2-7 外啮合齿轮泵拆装分解图

8)安装齿轮和端盖。将两个啮合齿轮放入泵体孔内,在两端轴上装入前、后端盖,逐步拧紧固定螺钉,尽量边拧紧边转动传动轴,当发现被卡紧时,可用铜棒在端盖上下或前后方向轻轻敲击,直到能够灵活转动为止。钻铰孔配装定位销。

9)安装密封圈和套。应注意不要靠紧端面,以免将回油孔堵塞。

10)检查装配。用手转动传动轴,要求各个方向都能够均匀旋转,无明显阻滞。

11)进行调试。将齿轮泵安装在试验台上,让其空转15min左右,压力从零升至工作压力。在压力最高时,压力波动应在±0.15MPa范围内。无较大的噪声和泄漏现象。

12)训练完毕后,清理实训现场,完成实训报告。

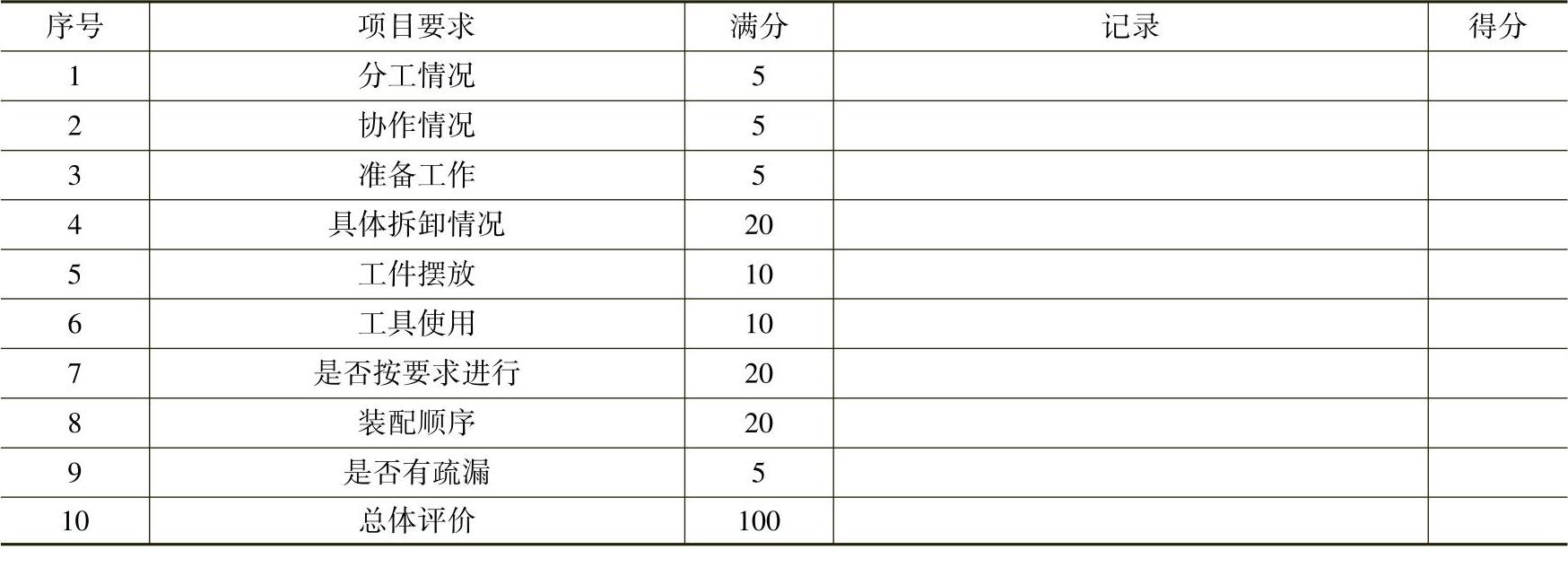

三、任务评价

填写液压泵拆装任务评价表(表2-1)。

表2-1 液压泵拆装任务评价表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。