1.塑料薄膜与片材

塑料薄膜是使用最早、用量最大的塑料包装材料。目前,塑料包装薄膜的消耗量约占塑料包装材料总消耗量的40%以上。

塑料薄膜一般具有透明、柔韧,良好的耐水性、防潮性、阻气性,机械强度较好,化学性质稳定,耐油脂,可以热封制袋等优点,能满足多种物品的包装要求。

薄膜主要用于制造各种手提塑料袋、外包装、食品包装、工业品包装及垃圾袋等。

塑料薄膜的品种很多,通常按化学组成、成型方法、包装功能等几种方法进行分类。

(1)按化学组成可将塑料薄膜分为PE、PP、PS、PVC、PVDC、NY、PET、EVA、PVA薄膜等。

(2)按成型方法可将塑料薄膜分为挤出吹塑薄膜、挤出流延薄膜、压延薄膜、溶液流延薄膜、单向或双向拉伸薄膜、共挤出复合薄膜、涂布薄膜等。

(3)按包装功能可将塑料包装薄膜分为防潮膜、保鲜膜、防锈膜、热收缩膜、弹性膜、扭结膜、隔氧膜、耐蒸煮膜等。

另外,还可按塑料薄膜的结构将其分为单层薄膜和复合薄膜两大类。

(1)塑料薄膜可以采用挤出吹塑法、T型模法、双向拉伸法、压延法和流延法等制得。包装用塑料薄膜的生产,则以挤出吹塑法应用最广,其次是双向拉伸法(BO)和T型模法等。

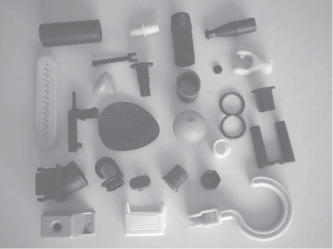

(2)塑料片材的化学组成、成型方法等与塑料薄膜相似,塑料片材主要用于直接加工成各类容器(如盒)或采用热成型工艺加工成容器(吸塑、压塑等),如图3-43所示。塑料片材类似纸板但比纸板的透明度、防潮性、防油性、强度等都好。

图3-43 塑料薄膜片材制品

2.塑料包装容器

塑料包装容器通常按以下几种方法进行分类。

(1)按化学组成可分为PE、PP、PS、PVC、PET、NY、PC、PF、UF容器等。

(2)按成型方法可分为吹塑、注射、挤出、模压、热成型、旋转、缠绕成型容器等。

(3)按容器的形状和用途可分为箱盒类、瓶罐类、袋类、软管类等。

按常用的成型方法与应用可分为以下几种。

(1)模压成型。

模压成型是将粉状、粒状或纤维状塑料放入成型温度下的模具型腔中,然后闭模加压使其成型并固化,开模取出制品。这种成型方法历史最长。模压成型设备和模具结构简单,费用低;但成型效率低,而且制品的尺寸精度一般较低。因此,主要用于热固性塑料材料如酚醛塑料、脲醛塑料。模压成型可制得塑料包装箱、盒及桶盖、瓶盖等容器附件等(图3-44)。

图3-44 模压制品

(2)注射成型。

注射又称注塑,它是将粒状或粉状塑料从注射机的料斗加入料筒中,经加热塑化呈熔融状态后,借助螺杆或柱塞的推力,将其通过料筒端部的喷嘴注入温度较低的闭合模具中,经冷却定型后,开模取出制品。此种方法成型周期短、效率高,易于实现全自动化生产。但是设备投资大,模具制造成本高,一般适于大批量生产。由于可制得外形复杂、尺寸精确、美观精致及带嵌件的容器,一般均为广口容器如塑料箱、托盘、盒、杯、盘等,容器的壁一般较厚。还可用于制作容器附件,如瓶盖、桶盖、内塞、帽罩等(图3-45,图3-38)。图3-46的易开盖是使用PP塑料注塑而成的。它充分利用了PP塑料定向后的耐折性,使图示的咖啡伴侣产品可以方便地单手打开,且可重复使用,保持密封。

图3-45 注塑制品

图3-46 PP注塑制成的易开盖

(3)中空吹塑成型。

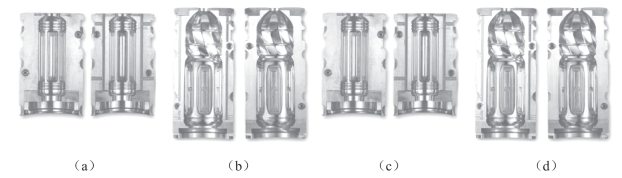

将挤出或注射成型制得的型坯预热后置于吹塑模中,然后在型坯中加入压缩空气将其吹胀,使之紧贴于模腔壁面上,再经冷却定型、脱模即得到制品。图3-47为PET瓶坯,图3-48为几种PET中空吹塑容器的结构。

图3-47 PET瓶坯

图3-48 PET中空吹塑容器

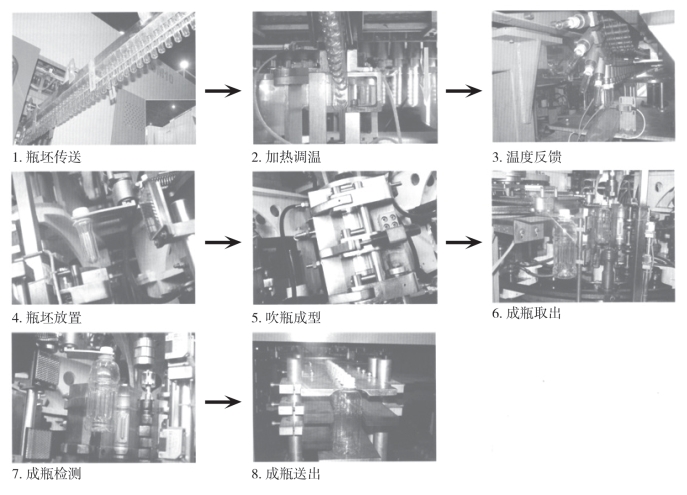

中空吹塑成型可制得各种不同容量、不同壁厚的塑料瓶、桶、罐等包装容器。适于中空吹塑成型的塑料有PE、PVC、PP、PS、PET、NY、PC等。中空吹塑成型过程包括型坯的制造和型坯的吹塑。吹塑模如图3-49所示。图3-50为PET吹瓶机工作流程图。

图3-49 中空吹塑模

(图片来源:国珠塑胶有限公司)

图3-50 PET吹瓶机工作流程

(图片来源:广州达意隆包装机械有限公司)

型坯的制法不同,中空吹塑分为挤出中空吹塑和注射吹塑,在此基础上又发展了拉伸吹塑及多层吹塑等。

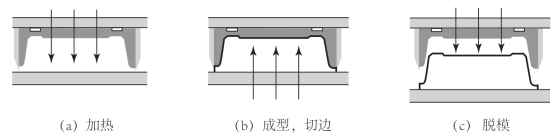

(4)热成型。

这种方法属二次加工成型,是用热塑性塑料片材作为原料来制造塑料容器的一种方法。制成的容器壁比较薄。

与注射成型相比,热成型工艺简单,设备投资少,模具制造周期短,且费用低。适合生产小批量的产品,而且对产品设计的变换较任何其他成型方法都快。热成型模具可以用钢材、铝材、硬木、塑料及石膏等。但热成型制品的结构不宜太复杂,且壁厚的均匀度较差。热成型原理如图3-51所示。热成型加工的制品包括各类杯、碗、盘和碟等,如图3-52所示。

图3-51 热成型原理示意(https://www.daowen.com)

(图片来源:浙江省瑞安市茂兴包装机械有限公司)

图3-52 热成型加工的塑料制品

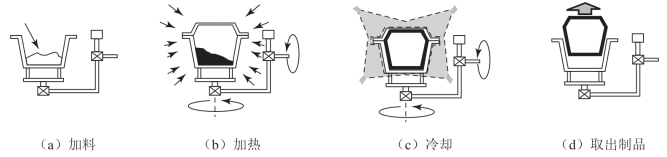

(5)旋转成型。

又称滚塑成型。它是将定量的液状、糊状或粉状塑料加入模具中,通过对模具加热及纵横向的滚动旋转,使塑料熔融塑化并借助塑料的自重均匀地布满整个模腔表面,经冷却定型后,脱模即可得到中空容器(图3-53)。

图3-53 滚塑工艺示意

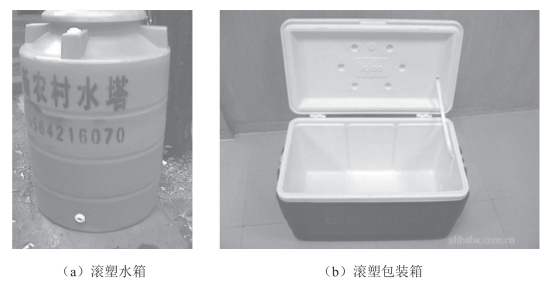

滚塑成型所使用的设备比较简单;容器的壁厚较挤出中空吹塑均匀,废料少;且容器几乎无内应力,不易出现变形、凹陷等。滚塑成型适于制作大容量的储槽、储罐、桶等包装容器(图3-54)。

图3-54 滚塑制品

(图片来源:http://www.wchem.com/Search/Product/0/7/123.html)

(6)缠绕成型。

这是制作纤维增强塑料中空容器的主要成型方法。这种方法只适合于制作圆柱形和球形等回转体,可制得大型储罐、储槽、高压容器等。适用的树脂有PF、PE、PVC和不饱和树脂等。

3.泡沫塑料

泡沫塑料是内部含有大量微孔结构的塑料制品,又称多孔性塑料。它是以树脂为主体、加入发泡剂等其他助剂经发泡成型制得的。泡沫塑料是目前产品缓冲包装中使用的主要缓冲材料。

(1)泡沫塑料的特点。

①密度很低,可减轻包装重量,降低运输费用;

②具有优良的冲击、振动能量的吸收性;

③对温度、湿度的变化适应性强,能满足一般包装要求;

④吸水率低、吸湿性小,化学稳定性好,本身不会对内装物产生腐蚀,且对酸、碱等化学药品有较强的耐受性;

⑤导热率低,可用于保温隔热包装;

⑥成型加工方便,可以采用模压、挤出、注射等成型方法制成各种泡沫衬垫、泡沫块、片材等。容易进行二次成型加工,如使用热成型、黏结等方法制成各种形状的制品等。

(2)泡沫塑料的分类。

①按化学成分不同可分为PE、PS、PVC、聚氨酯(PVP改性)、PP泡沫塑料等。包装中以PS泡沫塑料使用量最大,简称EPS,图3-55的电机缓冲衬垫就是EPS制造的。

图3-55 EPS电机缓冲衬垫

②按密度不同可分为低发泡、中发泡和高发泡泡沫塑料。密度分别是≥0.4g/cm3、0.1~0.4g/cm3及≤0.1g/cm3。

③按泡沫结构不同泡沫塑料可分为开孔型泡沫塑料和闭孔型泡沫塑料。

④按机械性能不同泡沫塑料可分为软质、半硬质和硬质三种。

4.塑料编织袋与塑料无纺布

(1)塑料编织袋。

塑料编织袋是指用塑料扁丝编织成的袋。塑料扁丝主要是以聚乙烯或聚丙烯树脂为原料经挤出成型制得平膜或管膜,然后切割成一定宽度的窄条,再经单向拉伸制成。图3-56为常见的PP扁丝塑料编织袋。

图3-56 PP扁丝塑料编织袋

塑料编织袋具有重量轻、强度高、耐腐蚀等特点。加入塑料薄膜内衬后能防潮、防湿,适用于化工原料、农药、化肥、谷物等重型包装,特别适于外贸出口包装。

按装载量不同,可分为轻型袋、中型袋和重型袋三种。轻型袋装载量在2.5kg以下;中型袋为25~50kg;重型袋为50~100kg。

(2)塑料无纺布。

又叫非织造布,或叫不织布。它是将聚合物短纤维或者长丝进行定向或随机撑列,形成纤网结构,然后采用机械、热粘或化学等方法加固而成。它突破了传统的纺织原理,并具有工艺流程短、生产速度快、产量高、成本低、用途广等特点。产品可用于医疗、卫生、家庭装饰、服装等行业,在包装领域主要用作衬垫材料,或用该材料制成包装袋等。

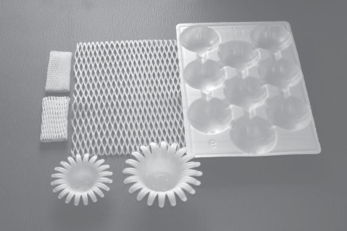

5.塑料网

塑料网主要是挤出网,挤出网又分普通挤出网和挤出发泡网。

(1)普通挤出网。

普通挤出网简称挤出网,它是将聚乙烯或聚丙烯树脂加入挤出机,使其熔融塑化后从特殊旋转机头(内外模口上设有若干个小孔)挤出成网状,经冷却定型后即成。

塑料挤出网的成型工艺及设备简单,易于操作,从原料到成网一次成型,生产效率高,成本低。挤出网经加工制成网袋,广泛用于包装食品、蔬菜、机械零件及玩具等。

(2)挤出发泡网。

挤出发泡网是一种新型的缓冲衬垫材料,它是在挤出网的基础上发展起来的。挤出发泡网是以聚乙烯树脂为原料,加入交联剂、发泡剂等助剂,经挤出发泡成网。挤出发泡网质轻,有一定的强度和弹性,并具有缓冲和防振性能。在玻璃瓶装化学药品、小型精密仪器、电子产品以及水果等物品的包装中得到了广泛的应用。图3-57为挤出发泡网和发泡果托。

图3-57 挤出发泡网和发泡果托

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。