当电动机定子绕组严重损坏而无法局部修理时,则应按照原样更换全部绕组,重绕定子绕组的步骤、工艺、材料及方法如下:

1.拆除旧绕组

拆除旧绕组前,应对电动机的铭牌数据、铁心数据、绕组数据、线圈数据等进行详细记录,然后再进行拆线。拆除旧绕组常用的方法有三种。

(1)冷拆法

采用冷拆法时,首先用钳子将各绕组的线圈边剪断,然后用一根形状合适的铜棒,将槽内的各线圈边逐个顶出,再用钳子从另一端夹住导线逐个拉出。

(2)热拆法

热拆法是先对电动机进行加热,使绝缘层软化,再进行拆除。加热的方法通常有通电加热法和烘箱加热法两种。

1)通电加热法。通电加热法是先将电动机三相绕组串联成开口三角形,间断通入220V交流电,使绕组产生热量;也可以使用三相调压器对定子三相绕组通电,控制通入的电流为额定电流的1.8倍左右,对绕组间断加热。

2)烘箱加热法。烘箱加热法是利用专用的烘箱,将电动机定子放入烘箱内,烘箱温度保持在100~150℃,烧烘1h左右后取出,趁热拆出槽楔,将绕组各个线圈的一端剪断,用钳子夹住导线的另一端拉出。

(3)溶剂溶解法

溶剂溶解法是利用化学药品软化绝缘层的一种方法,适用于拆除小型电动机的使用。常用的溶剂有氢氧化钠(工业烧碱)溶剂,丙酮、甲苯和酒精混合溶剂,丙酮、甲苯和石蜡混合溶剂。将这些溶剂按照说明配比后,用毛刷刷到电动机绕组的两端部和槽口上,1~2h后,绕组绝缘层软化溶解,即可进行折线。

注意:使用溶剂溶解法时,必须在通风良好的环境下进行,并注意防火,以防止中毒和发生火灾。

2.准备好线模

定子绕组的线圈是在绕线模上绕制而成的。在自制线模时,可根据电动机定子铁心和绕组尺寸的理论数据,或旧绕组的实际尺寸制作。

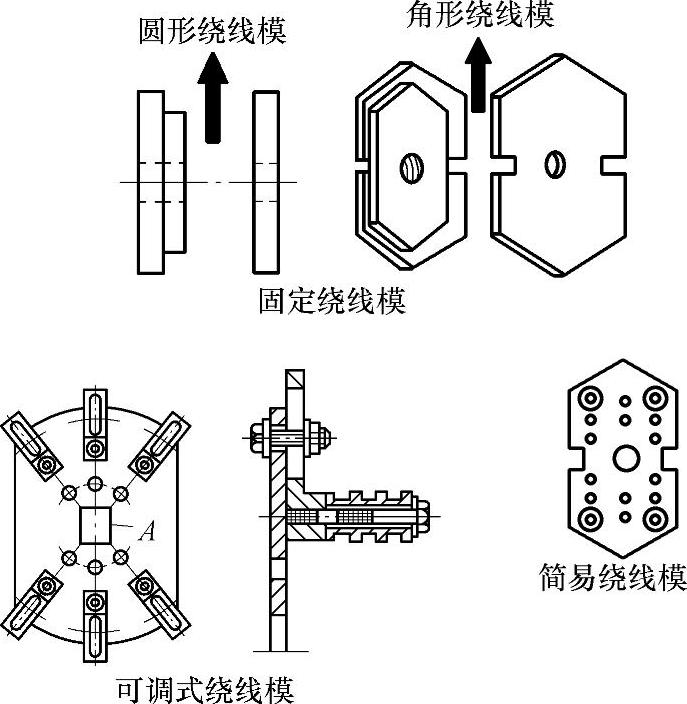

线模可做成固定式、可调式和简易多用式三种。其中,固定式线模又分为角形和圆形两种;可调式线模可以根据绕制线圈的规格进行调整;简易多用式线模制作非常简单,它是在木板上钻几排孔,用竹棒插入孔中,每根竹棒上安放一个外径约12mm,厚约10mm的胶木垫圈,再按一块同样的模板,装夹到绕线机上即可。三种线模的结构如图5-6所示。

图5-6 三种线模的结构

3.制作线圈

制作线圈应利用绕线机,将线模安放于绕线机上来绕制的。绕线前,应弄清所绕线圈的极相组数。绕制的方法有三种:

1)一个线圈一个线圈地单独绕制。

2)每个极相组的几个线圈连起来一起绕制。

3)将同一相的线圈一次连接绕制,中间不用剪断。

其中,第三种绕线方法能减少接头和避免线圈反接的错误。但在绕制时,需将几个线模组合起来进行。

绕线的工艺要求如下:

1)先在绕线模上放好卡紧布带,将引线排在右手边,然后从右向左开始绕线。

2)用毛毡浸石蜡的压板将电磁线夹紧,均匀地摇动绕线机,绕制时拉力应适当,使导线排整齐,避免导线交叉混乱,确保导线绝缘层不受损坏。

3)检查线圈的尺寸、匝数,确认准确后,再将两个直线边用布带扎紧,以免松散。

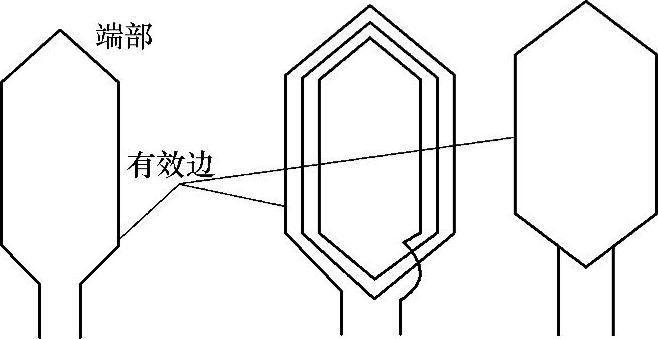

绕制的线圈示意图如图5-7所示。

图5-7 绕制的线圈示意图

注意:在绕制过程中,如果导线不够长,需要接线时,其接线头应选择在线圈的端部,并用焊锡焊好,套上绝缘管。

4.嵌线

嵌线就是根据绕组设计要求把绕制好的一个个线圈嵌放到定子槽内,组成整个绕组。其操作步骤是:准备工具→选择绝缘材料→放置槽绝缘→嵌线→封槽口→端部整形。

(1)准备工具

嵌线时必须使用专用工具,才能保证嵌线质量,提高工作效率。常用的工具有木槌、划线板、压线板、剪刀、弯嘴钳等。

(2)选择绝缘材料

绝缘材料的选用是决定电动机的性能、质量和使用寿命的重要因素。异步电动机定子绕组绝缘分为槽绝缘、相绝缘、层间绝缘三种。

槽绝缘:用于槽内,是绕组与铁心之间的绝缘。

相绝缘:用于绕组端部两个绕组之间的绝缘,故又称端部绝缘。

层绝缘:用于双层绕组上下之间绝缘。单层绕组不需要此绝缘。

定子绕组绝缘材料应根据电动机的绝缘等级和电压等级来选择主绝缘材料,并配以适当的补强材料,以保证主绝缘材料不受机械损伤。主绝缘材料有聚酯薄膜、漆布,补强材料有青壳纸等。在选用绝缘材料时,应注意主绝缘材料和引出线、套管、绑线、浸渍漆等均为同一绝缘等级,彼此配套使用。

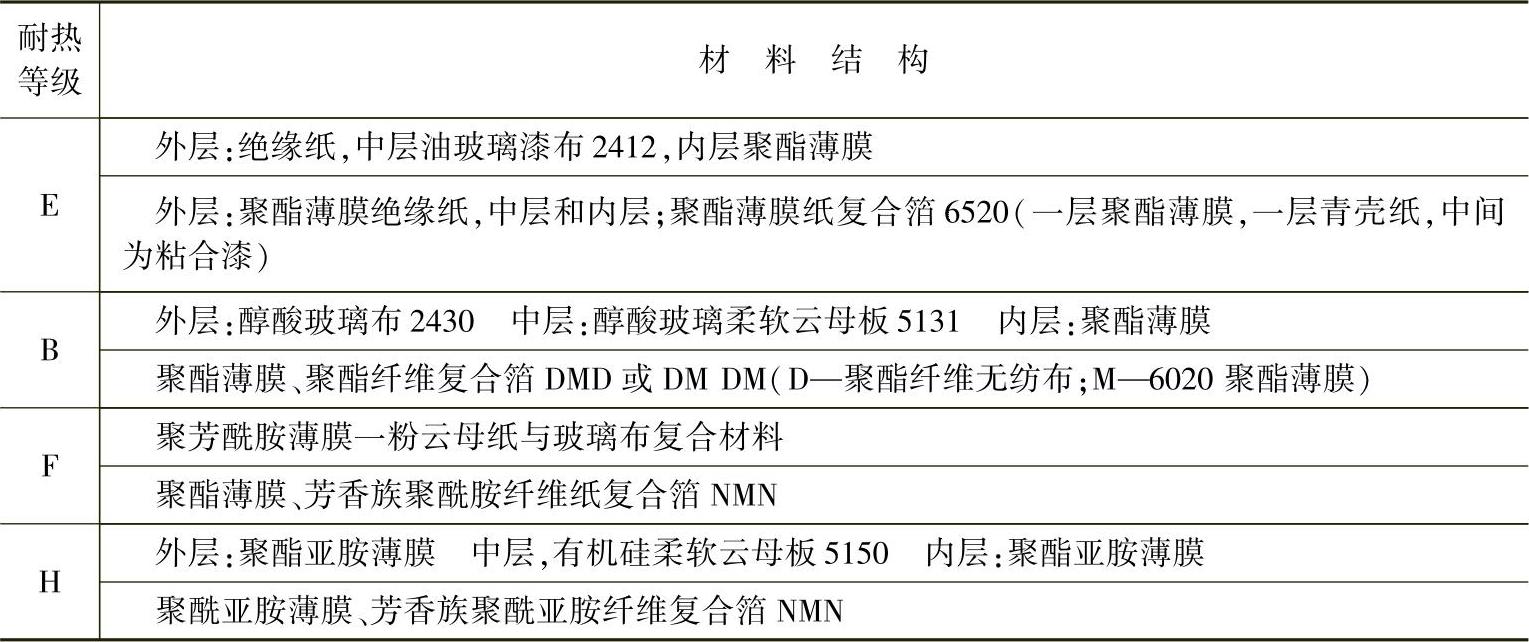

常用槽绝缘结构如表5-2。

表5-2 常用槽绝缘结构

(3)槽绝缘工艺要求

1)槽绝缘的宽度。槽绝缘的裁剪与放置应根据电动机的绝缘等级而定。主绝缘放置在槽口下,不宜超出槽口,裁剪前应进行估算。

2)槽内绝缘伸出铁心的长度。槽内绝缘伸出铁心的长度应根据电动机容量的大小而定。太长,会增加线圈直线部分的长度,既浪费绝缘材料和导线,又易造成端盖损伤导线的故障;太短,会使绕组与铁心的安全距离不够,给端部相绝缘与槽绝缘的衔接造成困难。

3)裁剪绝缘材料的要求。裁剪玻璃漆布时,应与布的斜纹方向成40°;裁剪青壳纸应使造纸时的压延方向与槽绝缘的宽度方向一致。

(4)嵌放线圈前的准备工作

嵌放线圈前,应清理槽内的绝缘物,修正突出的钢片,纠正铁心端钢片的弯曲。将硅钢片的毛刺清除干净。安放槽绝缘后,还应检查其安放是否平直,位置是否准确。

(5)嵌线的理论分析

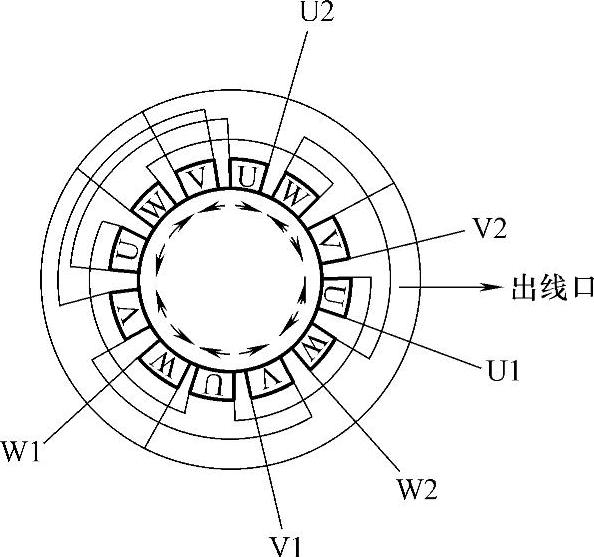

以三相异步电动机为例,定子槽数Z1=24槽,磁极数2P=4,每槽匝数为100匝,单层,600相带,跨距采用短距式,单链式绕组,绕组节距Y=5。从已知条件可以得出:相数m=3,每极每相槽数q=2,槽距角α=30°。(https://www.daowen.com)

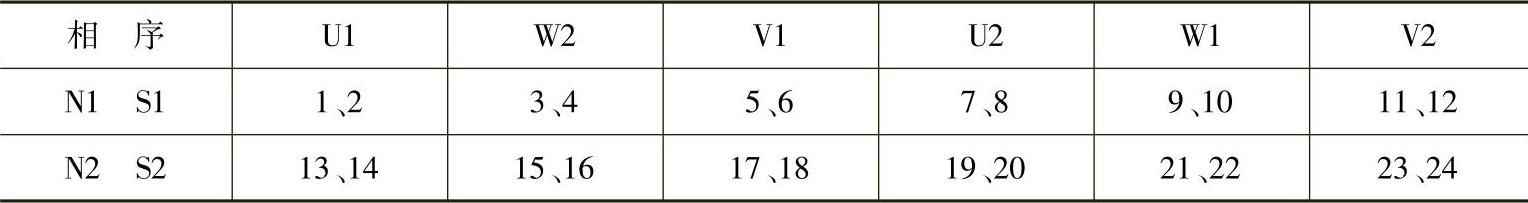

根据相带顺序列出各相所属槽号如表5-3。

表5-3 定子槽分配表

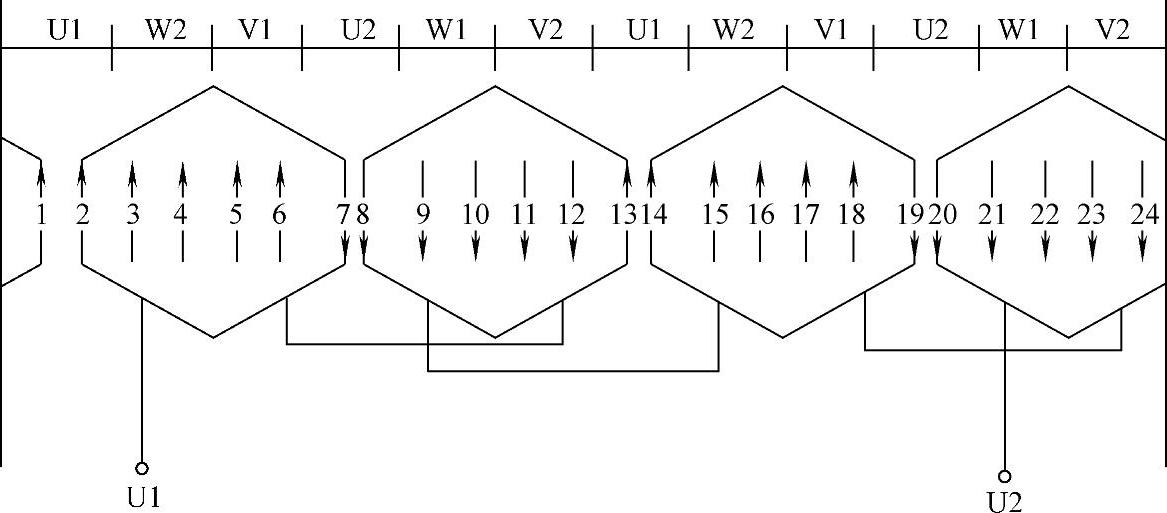

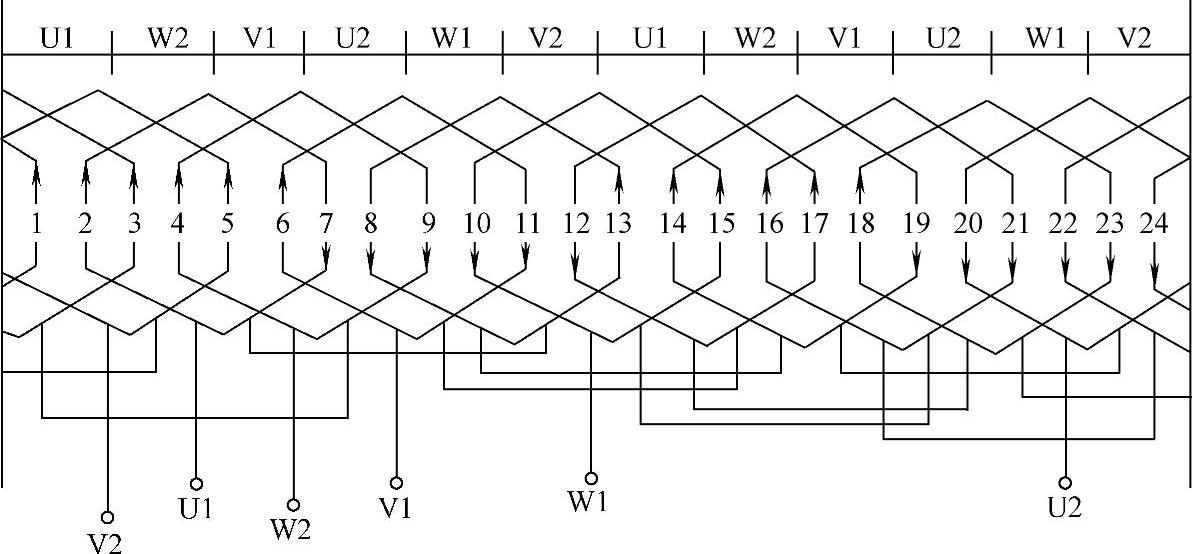

该电动机需12只绕组,每相4只,并且在接线时每相绕组按尾尾相连、头头相连的原则进行接线,其U相绕组展开如图5-8所示。三相绕组展开图如图5-9所示。

图5-8 U相绕组展开

图5-9 三相绕组展开图

(6)嵌线工艺要求及操作方法

1)工艺要求。嵌线时,应将所有线圈引出线从定子的出线孔一侧引出,以防止各线圈之间发生错乱。还应以出线盒为基准来确定第一槽位置。嵌线前先用右手将要嵌的线圈一条边捏扁,然后再放到槽口的绝缘中间,左手捏住线圈朝里插入槽内。为了防止导线被槽口擦伤,可在槽口衬两张薄膜绝缘纸,待导线进槽后,将薄膜纸取掉。导线进槽应按线圈的绕线顺序,不要使导线交叉错乱,且槽内部分必须整齐平行,防止导线表面绝缘擦伤。

嵌线时,注意校正槽内绝缘,防止绝缘偏移到一侧,防止露出的铁心与导线相碰,造成绕组接地故障。

嵌好一个线圈的边后,应将另一条线圈边暂时吊起来,并在其下面垫一张纸,将线圈与铁壳隔开,以免铁壳擦伤导线的绝缘层。一个绕组嵌完后,再依次嵌入另一个绕组,直到嵌完为止。

2)操作方法。先将两个线圈隔槽放置,这两个线圈称为起把线圈。当嵌绕组的另一边时,称为覆槽。嵌线前,将绕组分成三等份放好,依次为U、W、V三相。再按以下顺序嵌放。

按照展开图所示,选好第一槽位置,隔一槽嵌线。嵌U相一只绕组的一条有效边,另一边暂时不嵌,称为嵌U1槽。

再在第三槽嵌W相绕组的一条边,另一边暂时不嵌,称为嵌W3槽。

在第五槽嵌V相绕组的一条边,将另一边覆入24槽,称为嵌V5槽,覆24槽。

接着按以下顺序进行嵌覆:嵌U7槽—覆入2槽,嵌W9槽—覆入4槽,嵌V11槽—覆入6槽,嵌U13槽—覆入8槽,嵌W15—覆入10槽,嵌V17槽—覆入12槽,嵌U19槽—覆入14槽,嵌W21槽—覆入16槽,嵌V23槽—覆18槽,最后将两只起把线圈的另一条有效边分别进行覆槽,将U1绕组覆入20槽,W3绕组覆入22槽,整个嵌线完毕。

嵌线时必须注意两点:一是绕组端部引线应放在一侧;二是在嵌线过程中应放置相绝缘。

(7)封槽口

1)操作方法。封槽口是用槽楔打入封住槽口,防止槽内导线和绝缘松动。封口前,先将高于槽口的绝缘材料齐槽口剪平,用压线板将槽内线圈压实,穿入盖槽纸,再打入槽楔。

2)工艺要求。槽楔一般用竹片或玻璃层布制成,若自制竹质槽楔,必须进行干燥处理并用变压器油煮透,以达到绝缘等级。槽楔的长度应比槽绝缘短2~3mm,其端部呈梯形,厚为3mm左右,两端的棱角应去掉,为绝缘层的一面应光滑,以免插入时损伤槽绝缘。

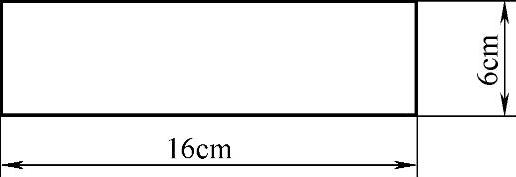

盖槽纸的尺寸应适当,不可过宽,也不可过窄,其标准尺寸如图5-10所示。

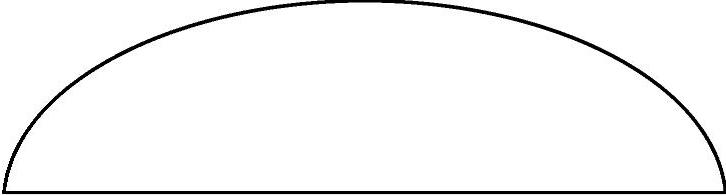

(8)端部整形

端部整形前,应安放相间绝缘,以确保三相绕组之间的相互绝缘。一般在极相线之间放一层隔相青壳纸。青壳纸的厚度为0.25mm,其形状、尺寸根据线圈端部的形状和大小而定,一般单层绕组隔相纸的形状为半圆形的一半,如图5-11所示。

图5-10 盖槽纸的尺寸

图5-11 端部整形示意图

图5-12 极相绕组之间的连接示意图

图5-13 绞合法连接

进行端部整形时,先拆除绑扎线圈的布带,用橡皮锤将端部向外敲打,使之成为喇叭状,且喇叭口要均匀,不得妨碍转子的安装。

注意:在整形过程中应仔细小心,防止因敲击而导致绝缘破裂或位移。

(9)接线

极相绕组之间的连接如图5-12所示。连接时,先将极相绕组的引出线整理好,并进行初步定位,然后根据导线的形状和规格进行连接。

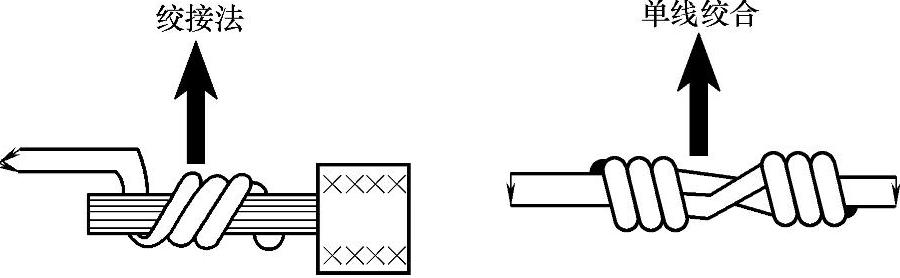

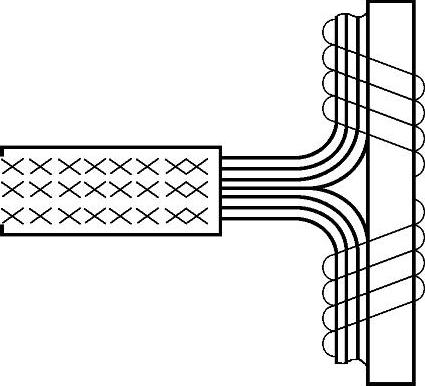

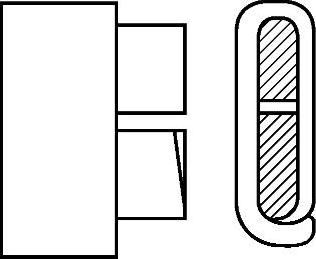

若导线的线径较细,可采用绞合法连接,如图5-13所示,将线头直接绞合。如果导线较粗,可采用机线连接,如图5-14所示。如果导线为扁线,可采用并头套的连接方法,如图5-15所示。并头套应采用厚度为1mm左右铜片制成。

图5-14 机线连接

图5-15 并头套的连接方法

中、小型电动机一般采用线头直接绞合连接。

线头接好后还应进行焊接。焊接的方法有焊锡和气焊两种。中、小型电动机导线较细,一般采用焊锡焊接;大型电动机导线较粗,一般采用气焊焊接。

(10)装机检查

电动机装机后应进行检查,检查内容有机械检查和电气性能检查两个方面:

1)机械检查。机械检查主要检查机械部分的装配质量。即所有固定螺钉是否拧紧;用手转动出轴,观察转子转动是否灵活,有无松旷、扫膛现象等。

2)电气性能检查。用绝缘电阻表测量三相绕组每相对地的绝缘电阻和相间绝缘电阻,其阻值应大于0.5MΩ。

接好保护接地线,接通电源,用钳形电流表测量电动机的空载电流是否符合允许值(空载电流一般为额定电流的20%~50%)。

使电动机运转一段时间,检查电动机温升是否正常,有无异常响声。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。