塑性混凝土和其他人工合成产品一样,它的性能决定于其组成原材料及其配合比,因此研究塑性混凝土,首先要研究其原材料及其配合比。与刚性混凝土(本书称建筑工程中所用的普通混凝土为刚性混凝土)不同,塑性混凝土的组成原材料除砂石骨料、水泥、水和外加剂(有时还加粉煤灰)外,还包括膨润土和黏土。

为研究原材料对塑性混凝土性能的影响,还需要对它们的基本性能进行必要的试验研究。现将原材料对塑性混凝土基本性能的影响和有关的试验分述如下。

(一)水泥

研究表明,水泥是影响塑性混凝土强度、弹性模量、极限应变、抗渗性和抗侵蚀性等特性的主要原材料。水泥是水硬性胶结材料,它与水作用后逐渐形成硬化的浆体,与其他材料合成后形成凝固的结晶体,最终形成混凝土中凝胶体。

为了解水泥特性,对运往工地的水泥应测定其安定性、标准稠度、凝结时间、28d抗压强度和比重。受潮与结块的水泥严禁使用。

塑性混凝土应优先选用矿渣大坝水泥和矿渣水泥。水泥标号的选用应根据工程性质确定,承受高水头的永久性工程应选用标号高的水泥,反之,承受较低水头的临时性工程可选用偏低标号的水泥。

(二)黏土和膨润土

黏土和膨润土是塑性混凝土中必不可少的材料,是决定塑性混凝土强度、弹性模量、变形以及渗透性能的重要因素,同时,它对降低塑性混凝土的弹性模量起着关键性作用。为此,要求黏土和膨润土必须含有足够黏粒(小于0.005mm)和胶粒含量(小于0.002mm),一般来说,含黏量应大于50%。为了就地取材和采用干掺法,黏土的黏粒含量可适当降低。

1.黏土

黏土是岩浆岩和变质岩中硅酸盐矿物风化后形成的。黏土中的主要成分是黏土矿物,常见的有高岭土、蒙脱石、伊利石、海泡石等。黏土通常是以一种矿物为主的多种矿物混合体。以高岭石为主的叫高岭土,通常所说的黏土一般就是指它。而以蒙脱石为主的就专称膨润土。

2.膨润土

如上所述,膨润土是以蒙脱石为主要矿物成分的黏土。膨润土外观有的呈块状,或呈松散状,多为白色,也有浅灰、黄色、浅黄等,呈油脂光泽、蜡状或土状光泽。

膨润土的物理化学性质因其产地不同差异很大,主要物理性能为密度2400~2950kg/m3,粉末体堆积密度830~1130kg/m3,比表面积80~100m2/g,液限330%~590%,浓度6%~12%时的pH值为8~10。

膨润土吸湿性很强,能吸收8~15倍于自己体积的水量,吸水后膨胀,膨胀倍数为几倍到30倍。膨润土有较强的吸附性和阳离子交换能力,在水中能分散成胶体——悬浮液,并具有一定的黏度、触变性和润滑性。

根据蒙脱石所含的交换性阳离子的种类和含量的不同可把膨润土划分为钠质膨润土和钙质膨润土。

钠质膨润土比钙质膨润土Na2O成分含量高,pH值为8.5~10.6,有更强的吸水性和膨胀性,在水中有很好的分散性,可呈较稳定的胶体悬浮液。钙质膨润土吸水能力较小,膨胀倍数不大,虽可在水中迅速分散,但稳定性差,有的很快发生沉淀,pH值为6.4~8.5。我国钠质膨润土较少,而钙质膨润土资源丰富。

当膨润土以泥浆形式掺入混凝土浆中(湿掺法)时,则泥浆浓度宜控制在10%~12%以下,并应放置24h再用。对于质量优良的钠质膨润土粉,如果它的泥浆浓度超过12%~14%时,很快就会形成凝胶状态,泥浆中的自由水均变成了分子水而失去了流动性。这就是说,当塑性混凝土中水的用量已经确定之后,那么以泥浆形式加入的膨润土粉数量也就可按泥浆浓度10%~12%求出,这个数量远小于配比中需要的数量。此时用钙质膨润土为好,国内钠质膨润土较少也比较贵。

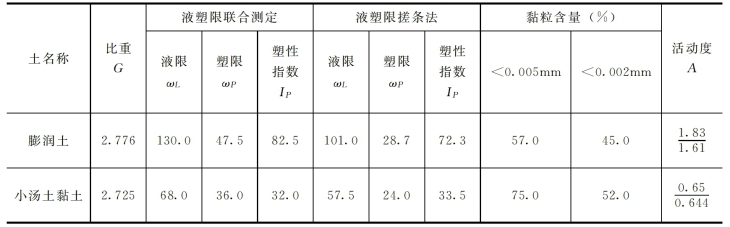

对黏土和膨润土事先应进行物理和化学试验,以十三陵抽水蓄能电站尾水围堰为例,测定结果分别列于表2-1和表2-2中。

表2-1 颗粒分析及物理性能试验

注 活动度栏中,分子代表联合测定结果,分母为搓条法结果。

(三)砂石骨科

1.砂

砂加入量对混凝土影响是较大的,因为它与混凝土中的水泥用量密切相关,它的用量将直接影响混凝土的和易性能,这对用导管法浇注混凝土至关重要。

表2-2 化学成分试验

砂宜选用新鲜的石英含量高的河砂,其级配曲线应当平滑并且连续,细度模数为2.4~2.8。

适宜的砂率为35%~45%。

2.粗骨料(石子)(https://www.daowen.com)

石子用天然卵石和人工碎石均可。为提高混凝土的流动性,宜用天然卵石。若需增加砂浆与骨料之间的胶结力时,在条件许可时,亦可掺入20%~25%的碎石。

石子的粒径尺寸由大到小应连续,并组成平滑的凸形的颗分曲线,最大粒径尺寸不超过40mm。小石与中石的比例以4∶6为宜,否则容易堵管(如为3∶7时,就易堵管),有条件时最大粒径以20mm为好。

砂石中杂质应符合一般混凝土的要求。

为保证骨料质量,应作如下试验。表2-3和表2-4中的数据是十三陵抽水蓄能电站围堰混凝土的砂石骨料试验结果。

表2-3 砂料物理性能试验

表2-4 卵石骨料物理性能试验

(四)水

对塑性混凝土来说,水格外重要。它除了提供水泥水化的需要外,还为混凝土的流动性提供必要条件,当膨润土和黏土采用湿掺法,必须保证足够的需水量。

对水的质量要求与刚性混凝土是相同的。要求不含油污、糖类及铅锌盐类。为保证水的质量应进行化验。

尤其当膨润土和黏土采用湿掺法时,由于当水中的钙离子浓度达到100μg/L以上时,膨润土的湿胀性就会极度下降;达到接近于海水的浓度(3400μg/L)时,就要产生凝集。因此在配制泥浆时最好使用钙离子浓度不超过100μg/L,钠离子浓度不超过500μg/L和pH为中性的水。

(五)粉煤灰

不是所有塑性混凝土中都加粉煤灰,但有的工程为了经济目的掺入粉煤灰,掺入粉煤灰还可增加混凝土后期强度以及和易性。这是由粉煤灰的特性决定的,因为掺入粉煤灰的混凝土具有许多优良的性能。粉煤灰混凝土之所以具有较高的后期强度,因为粉煤灰中的火山灰质材料具有第二次反应性能,即可溶性的活性SiO2与水泥水化时所产生的Ca(OH)2相结合,而产生水泥水化物——水化硅酸钙和水化铝酸钙,这就是所谓粉煤灰的活性。这种活性的大小主要取决于粉煤灰中Al2O3、SiO2以及CaO的含量。绝大多数粉煤灰中CaO含量较少,遇水后不能自行硬化。在常温下Ca(OH)2与粉煤灰颗粒间的水化作用很慢,水泥水化7d后,粉煤灰颗粒表面几乎没有变化,到28d才开始有水化物,90d后产生大量水化产物,使混凝土后期强度得到提高。

同时,由于粉煤灰细粉末中含有大量在熔融状态下冷却的玻璃质微珠,像滚珠一样,加到混凝土中能使混凝土的和易性变好,且能减少用水量,还能减少骨料分离和泌水。由于加入粉煤灰后节约了水泥,因而也降低了水化热,并减少了干燥收缩。加入粉煤灰还减少了混凝土中的空隙,提高了混凝土的密实性和抗侵蚀性,从而也提高了混凝土的抗渗性能。

粉煤灰的掺入,还延长了混凝土的凝结时间。粉煤灰掺入量每增加10%,混凝土初凝时间延长15min,终凝时间延长45min;掺加30%粉煤灰和0.2%木钙的混凝土初凝时间延长3.33h,终凝时间延长5.25h。

对石景山电厂加工的粉煤灰进行了物理和化学试验,测定结果分别列于表2-5、表2-6中。

表2-5 粉煤灰物理性能表

表2-6 煤粉灰化学组成表

(六)外加剂

外加剂作用很重要,一般加外加剂可使塑性混凝土的强度提高30%~60%,密实度加大。混凝土防渗墙的外加剂多选用减水剂,有时用缓凝型或引气型减水剂,有时还同时加入引气剂。

所用的减水剂具有强烈的分散作用,它有效地降低了混合料的用水量,改变了水泥的水化进程,促进了水化矿物晶体的成长,改变了水泥石孔隙结构,提高了密实度。

常用的分散剂有纯碱(Na2CO3),掺量一般为黏土重量的0.5‰~1.0‰,其作用是增大黏土的分散度,以制备所需密度的泥浆(用湿掺法拌和工艺)。

另外使用的一种添加剂为硫酸钠早强剂,掺量为水泥重量的1%~2%,它能提高早期强度50%~100%。硫酸钠对水泥的促硬和早强作用是因为它能与水泥熟料矿物水解析出Ca(OH)2发生转换反应,生成氢氧化钠和硫酸钙,氢氧化钠是一种活化剂,加速硫铝酸钙的形成,增加水泥石中硫铝酸钙的数量,提高水泥水化液相中的固相比份,导致水泥凝固的加快和早期强度的提高,水化硫铝酸钙产生体积膨胀,使水泥硬化后紧密度高,收缩小,不透水性强,抗硫酸盐腐蚀的能力也强。

外加剂所需进行的物理化学性能测试项目按表2-7进行。

表2-7 防渗墙混凝土常用外加剂的主要性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。