1.中间补气控制

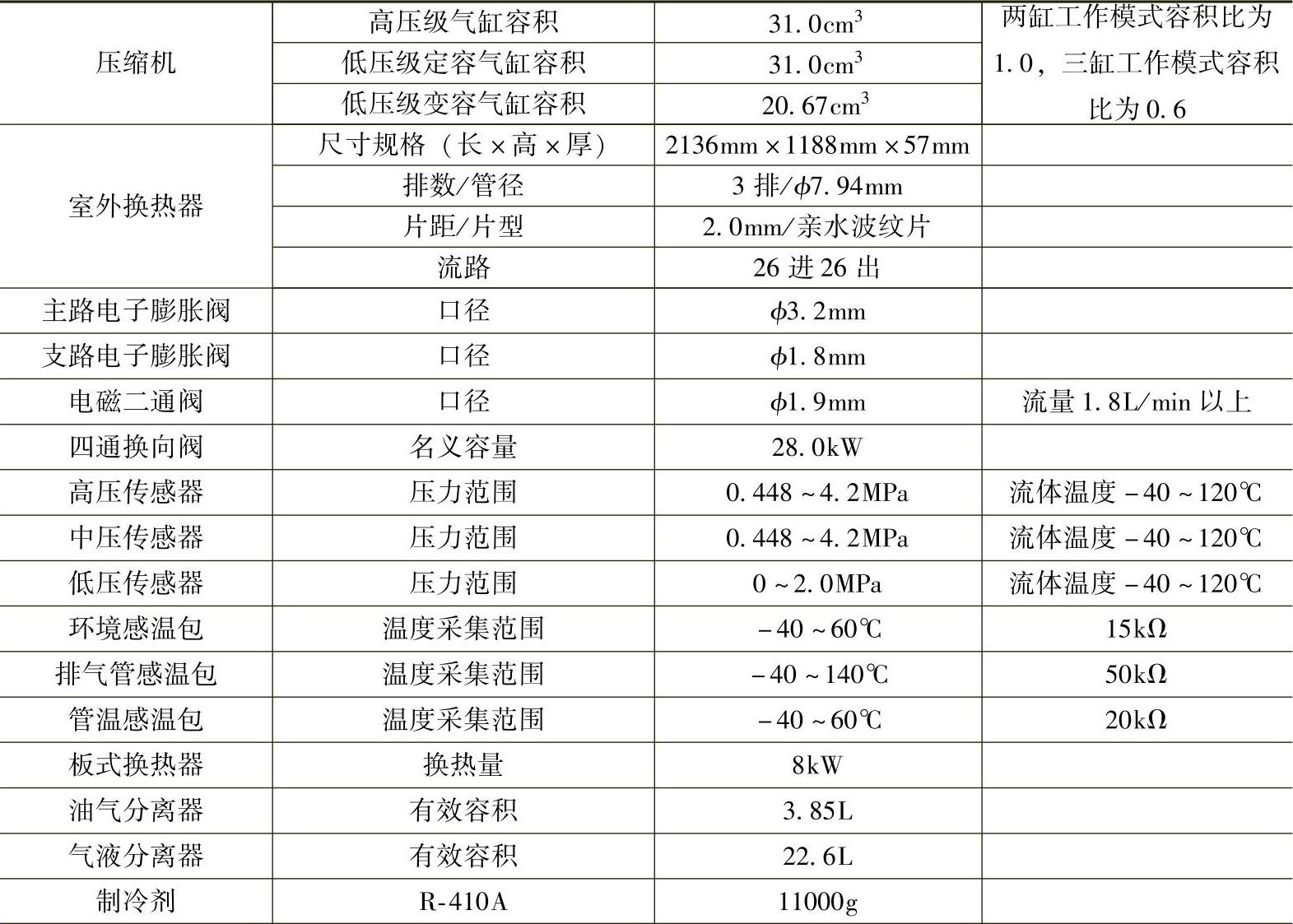

采用板式换热器作为中间换热器的中间补气控制系统原理图如图6.20所示。由图可知,从冷凝器出来的高温高压液态制冷剂经过板式换热器7冷却后分为主路和中间补气支路。中间补气支路的液态制冷剂通过支路电子膨胀阀9节流降压至中温中压的气液混合状态,并在板式换热器7中吸收主路高温高压制冷剂的热量蒸发为气态,最后进入压缩机的中间腔。经过板式换热器7过冷的主路制冷剂由主路电子膨胀阀8节流后变为低温低压的气液混合状态,流入蒸发器吸收外环境的热量变

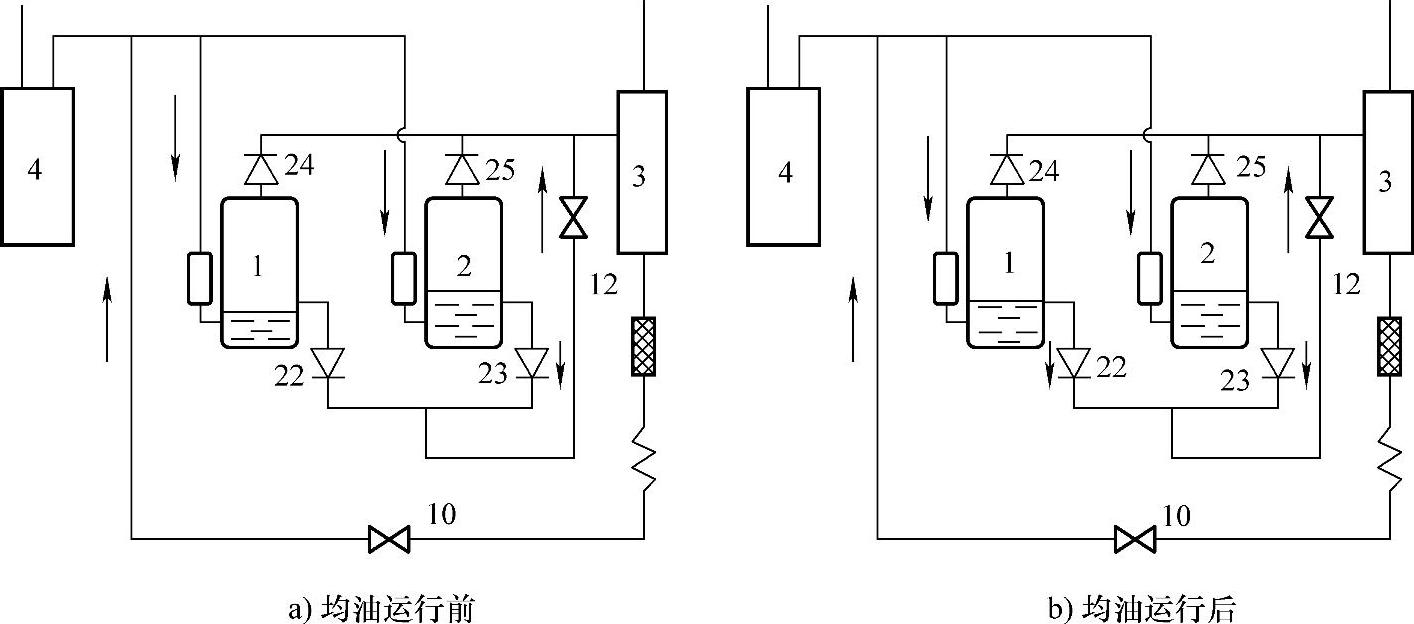

表6.18 上出风低温空气源多联式热泵机组室外机主要配置参数

图6.20 中间补气控制系统示意图

1—压缩机1 2—压缩机2 4—气液分离器 6—室外换热器 7—板式换热器 8—主路电子膨胀阀 9—支路电子膨胀阀

为低压气体,再经过气液分离器4进入到压缩机吸气腔,由压缩机的低压级气缸压缩后在中间腔与中间补气支路进入的制冷剂气体混合,混合后的制冷剂气体进入压缩机的高压级气缸,经压缩后排出压缩机进入冷凝器。

在该系统中,压力传感器直接测量压缩机的排气压力和吸气压力,由式(2.60)计算出最佳中间补气压力,中间补气压力由中间补气压力传感器检测,通过支路电子膨胀阀调节和控制,形成闭环控制。同样,式(2.60)的中间压力修正系数kp需要由试验确定,拟合成计算式,以便于中间补气压力的计算。

2.并联压缩机控制策略

(1)容量控制策略

由于采用压缩机并联的多联机组容量大,连接的室内机数量多,并且室内机的开停无规律,负荷变化范围宽,其最大负荷与最小负荷相差很大,因此,压缩机输气量变化范围较宽,既要保证多联机组满负荷(全部室内机组开启)工作的要求,又要满足在只有部分室内机工作时系统能效最高的要求,这就需要有良好的压缩机容量控制策略。

压缩机运行时的能效与其运行频率大体上呈抛物线关系。因此,当室内机总负荷较低时,只需起动单台压缩机运行即可,使压缩机运行于最佳能效对应的频率区间内;当室内机总负荷增大到一定程度,单台压缩机运行频率超出了最佳能效对应的运行频率范围时,机组运行转为两台压缩机并联运行,此时两台压缩机分别运行于各自最佳能效对应的频率区间。这种控制策略可有效提高机组的运行能效,从而实现系统节能的目的。此外,为了防止因负荷波动造成压缩机频繁开停而引起的系统波动,需要引入单台压缩机和两台压缩机运行维持区间的控制策略,在维持区间内保持原来的运行状态。

(2)均压控制策略

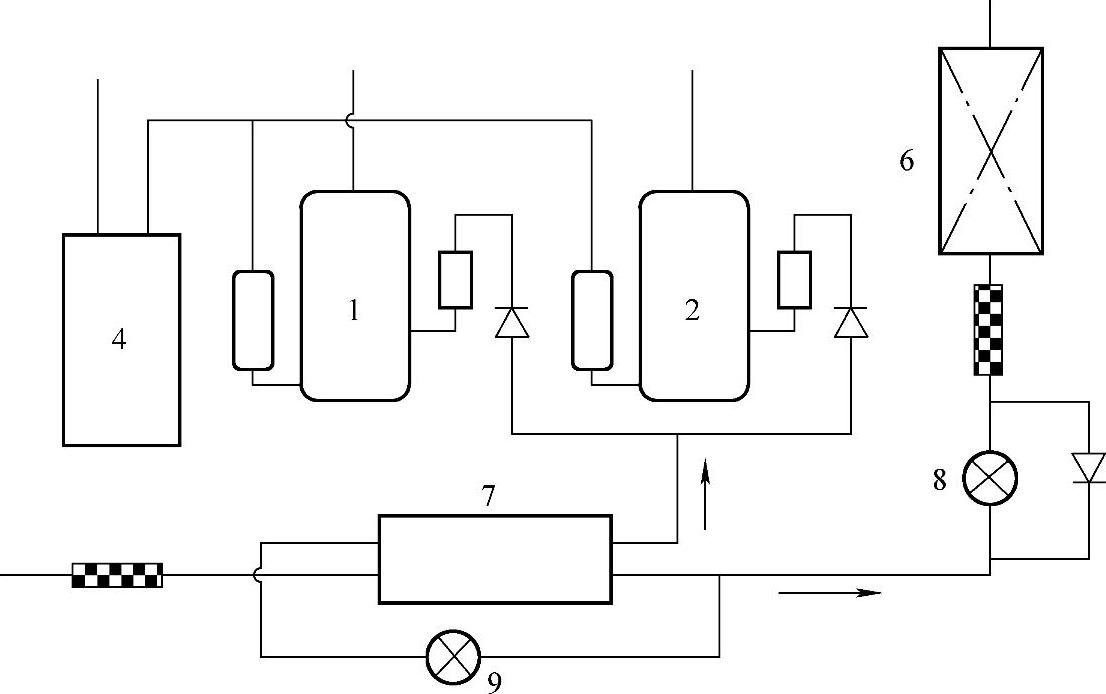

在压缩机起动过程中,需要尽量降低压缩机排气口与吸气口之间的压差,以减小起动负载,防止压缩机发生起动失败。图6.21所示为上出风多联机双压缩机并联均压控制示意图,从图6.21中可看出,在并联压缩机的排气口与吸气口之间设置均压电磁二通阀13和14,用于平衡压缩机排气口与吸气口的压差。

图6.21 并联压缩机均压控制示意图

1—压缩机1 2—压缩机2 3—油气分离器 4—气液分离器 13—均压电磁二通阀1 14—均压电磁二通阀2

在第一台压缩机起动前,机组首先进行均压控制,此时均压电磁二通阀13和14同时开启,压缩机1和压缩机2的排气口与吸气口连通以降低压缩机的起动压差,当第一台压缩机起动成功后系统关闭均压电磁二通阀13和14。在第一台压缩机起动后,第二台压缩机起动前,为了避免第二台压缩机带压差起动,对第二台压缩机起动进行均压控制,如果压缩机1先起动,压缩机2后起动,则在起动压缩机2时,将均压电磁二通阀14开启,电磁二通阀13处于关闭状态。通过均压控制策略可有效防止压缩机带压起动进而发生起动失败现象。

(3)均油控制策略

在并联压缩机的实际运行过程中,由于两台并联压缩机不是同时起动或者同时停机,所以压缩机的运行时间长短不一,这将造成并联压缩机在运行中的排油量和回油量不同,即两台压缩机内润滑油不平衡,这样有可能造成一台压缩机缺油,一台压缩机富油的现象,严重时会导致压缩机长时间缺油运转而损坏。因此,并联压缩机油位平衡的均油技术对于并联压缩机机组是至关重要的。

实现并联压缩机油位平衡的技术方法有很多种,在这里,结合双级压缩变容积比压缩机的特性,介绍一种主动式并联压缩机油位控制策略。

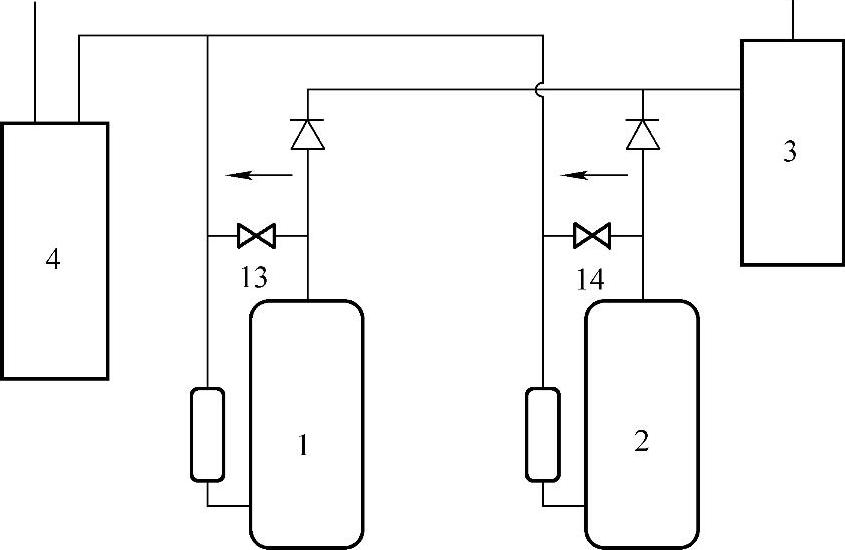

图6.22所示为并联双级压缩变容积比压缩机的均油运行系统示意图。为了实现并联压缩机的均油,通常在压缩机上设置均油孔,双级压缩变容积比压缩机均油孔设置在压缩机最低允许油位与压缩机排气阀之间。

图6.22 并联压缩机均油示意图

1、2—压缩机 3—油气分离器 4—气液分离器 10—回油电磁二通阀 12—均油电磁二通阀 22—均油单向阀1 23—均油单向阀2 24—排气单向阀1 25—排气单向阀2

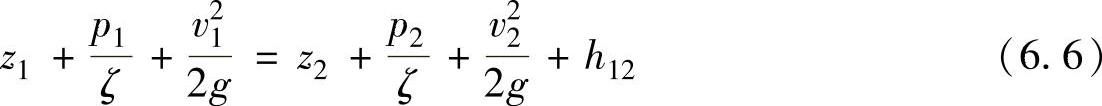

当电磁二通阀12和10同时开启时,两台压缩机壳体内的油平衡状态可以用伯努利方程表示如下:

式中 z1,z2——压缩机1和压缩机2的油面高度,单位为m;

v1,v2——压缩机1和压缩机2排气管的流速,单位为m/s;

p1,p2——压缩机1和压缩机2壳体内的压力,单位为Pa;(www.daowen.com)

ζ——润滑油的重度,单位为Pa/m;

h12——能量损失,单位为m;

g——重力加速度,单位为m/s2。

由于压缩机均油孔处的液态润滑油流速远小于压缩机排气管处气态制冷剂流速,在压缩机壳体内部的高压作用下,由式(6.6)可知,压缩机排气管处的高速排气可以有效地将压缩机中高于均油孔的多余润滑油带出,并通过均油单向阀22或23和电磁二通阀12进入油气分离器,最后通过油气分离器3、过滤器以及电磁二通阀10返回到压缩机的吸气管,再回到压缩机中。

通过以上运行控制,多联机中润滑油油位高于均油孔的富油压缩机会通过均油孔将富余的润滑油排出,从而有效避免了压缩机润滑油油位过高出现的(润滑油)液击现象,同时也避免了润滑油油位过高,占用过多压缩机壳体内容积而对压缩机性能产生的影响。多联机中润滑油油位低于均油孔的缺油压缩机,由于油位低于均油孔以致没有润滑油从均油孔排出,但通过吸气回油方式可以获得一定量的润滑油,因此,缺油压缩机的油位在运行过程中将逐渐上升,从而避免了压缩机长时间缺油运行而损坏的现象发生。

3.回油控制

在多联机运行过程中,压缩机排气带出的润滑油可以通过两条路径返回压缩机,一部分润滑油在油气分离器中与气态制冷剂分离,然后通过油气分离器的回油管路回到压缩机吸气管,再回到压缩机中;另一部分未从油气分离器分离出来的润滑油由制冷剂带入到循环系统的配管、冷凝器、蒸发器以及气液分离器等部件中,参与整个系统循环,这部分润滑油最后由制冷剂带回到压缩机。在上述润滑油的流动过程中,只有维持系统中润滑油的动态平衡,才能确保压缩机不缺油,否则,压缩机的油面会持续下降。

在低温环境下运行时,为了提高上出风多联机的制热量,压缩机通常为高频运行,此时单位时间内排出压缩机的润滑油会增多。同时,由于环境温度低,压缩机润滑油的粘度增大,油气分离器中的润滑油难以通过回油毛细管返回压缩机而滞留在油气分离器中,另外,由于大容量机组搭配的室内机数量多,连接管路长,并有可能存在较大的高低落差,故进入循环系统中的润滑油容易滞留在管路及换热器等系统部件中,特别是容易滞留处于停机状态的室内机换热器中,制冷剂的流动难以将润滑油顺利带回压缩机。随着运行时间的增加,滞留管路及换热器等部件中的润滑油逐渐增多。因此,在大容量上出风低温多联机中,需要采用合理的回油控制方法才能解决低温环境下油气分离器中的润滑油及循环系统中的润滑油返回压缩机的问题。

在油气分离器的设计中,除了提高油气分离器分离效率以减少润滑油随制冷剂参与系统循环之外,回油管路中的回油毛细管设计也是关键。上出风多联机在低温环境下工作时,由于润滑油的粘度较大,采用普通规格回油毛细管,在油气分离器中分离出的润滑油难以顺利返回压缩机,因此,需要增大回油毛细管的管径。但使用大管径毛细管会导致常规工况(包括制冷工况)下油气分离器中的气态制冷剂随润滑油回到压缩机中的问题,造成多联机系统的能力和能效下降。

为了解决上述问题,在低温上出风多联机中采用两种管径的回油毛细管并联,在运行过程中,根据室外环境温度的高低选择使用。在常规工况条件下,使用小管径的回油毛细管回油,减小循环系统的能力损失;在室外低温环境下,采用大管径的回油毛细管回油,以保证油气分离器中的润滑油能够顺利地返回到压缩机中。

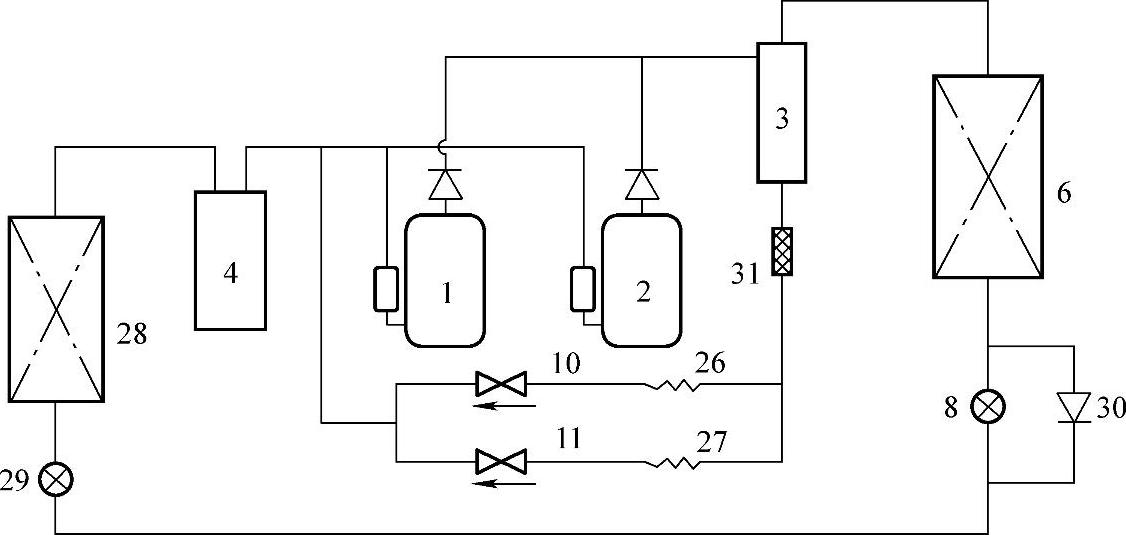

上出风低温多联机系统的回油控制原理图如图6.23所示,分别由回油电磁二通阀10和11控制常规工况和低温工况下油气分离器的回油。

图6.23 系统回油示意图

1—压缩机1 2—压缩机2 3—油气分离器 4—气液分离器 6—室外换热器 8—主路电子膨胀阀 10—回油电磁二通阀1 11—回油电磁二通阀2 26—毛细管1 27—毛细管2 28—室内换热器 29—室内侧电子膨胀阀 30—单向阀 31—过滤器

在上出风多联机系统运行过程中,由制冷剂带入系统循环的部分润滑油滞留在管路及换热器等部件中,需运行特定的回油控制程序将其带回压缩机。通常的方法是调节压缩机运行频率、室内机电子膨胀阀的开度使润滑油随制冷剂的流动返回压缩机,调节方法见4.2.4节。

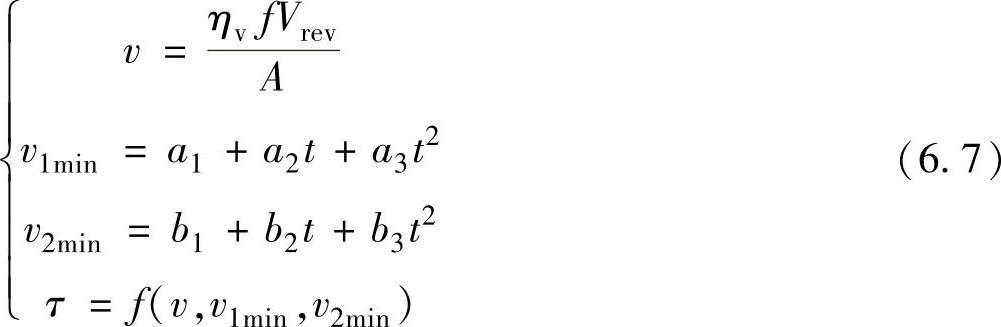

在多联机中,回油控制的方法有多种,在这里介绍一种基于制冷剂流速的智能回油控制方法,其原理如下:先通过检测多联机系统运行参数,并结合压缩机参数来修正顺利回油所需的最小制冷剂流速,再对比实际制冷剂流速与修正的最小制冷剂流速来判断是否需进入回油运行,以及确定回油运行的时间间隔。

回油间隔时间的计算式如式(6.7),通过压缩机运行参数、结构参数以及系统参数可以计算出制冷剂的实时流速,得到回油时间间隔。

在室外低温环境下,为保证压缩机排出到系统中的润滑油能顺利返回到压缩机中,多联机在低温环境下的回油运行控制方法需要仔细研究和试验验证。回油间隔时间的计算式为

式中 τ——回油间隔时间,单位为s;

v——制冷剂流速,单位为m/s;

v1min——竖管回油最小流速,单位为m/s;

v2min——水平管回油最小流速,单位为m/s;

ηv——压缩机容积效率;

f——压缩机运转频率,单位为Hz;

Vrev——压缩机气缸工作容积,单位为m3;

A——低压吸气管路最大截面积,单位为m2;

t——室外环境温度,单位为℃;

a1,a2,a3,b1,b2,b3——拟合系数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。