1.双级压缩一级节流中间不完全冷却热泵系统的特性

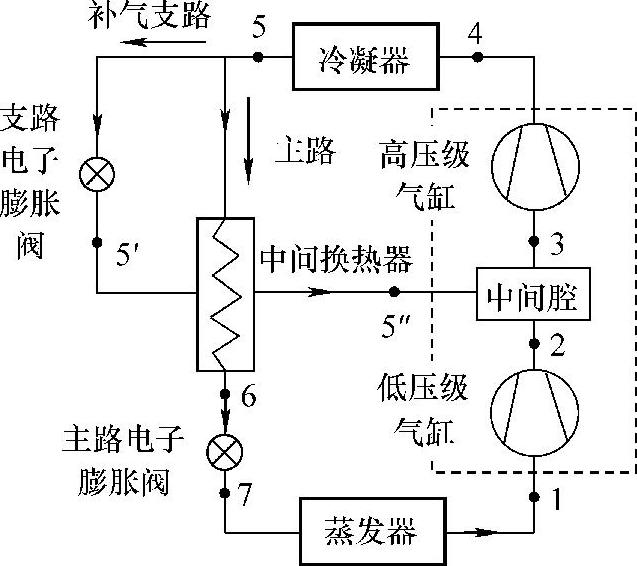

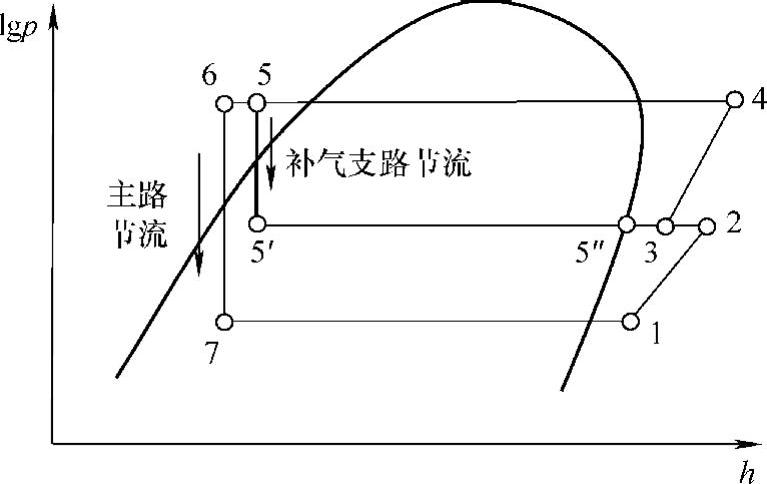

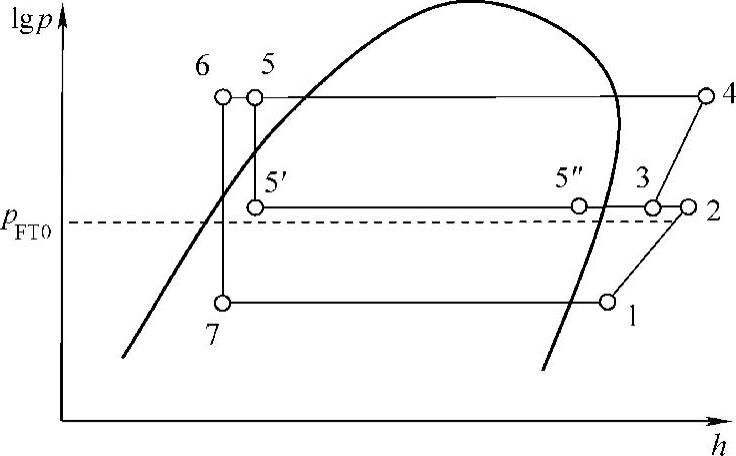

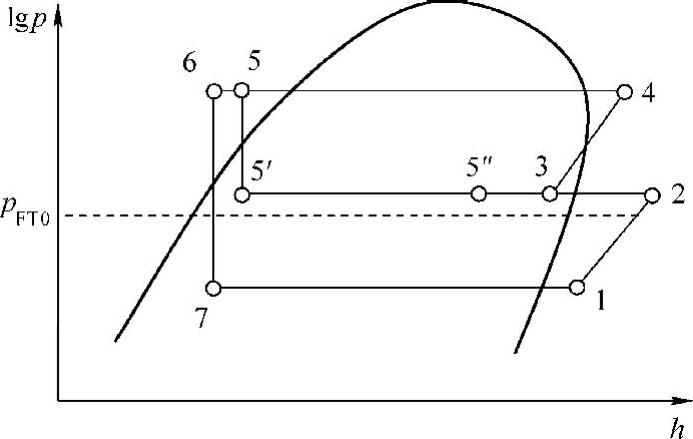

在双级压缩一级节流中间不完全冷却空气源热泵循环系统中,制冷剂只经过一次节流部件,循环原理图和压焓图分别如图4.3和图4.4所示。

图4.3 双级压缩一级节流中间不完全冷却循环原理图

图4.4 双级压缩一级节流中间不完全冷却循环压焓图

从图4.3中可以看出,主路电子膨胀阀和支路电子膨胀阀为并联,分别用于调节主路和补气支路的制冷剂流量。制冷剂在冷凝器出口处(状态点5)分为主路和补气支路。在补气支路中,液态制冷剂经支路电子膨胀阀节流降压后进入中间换热器中吸热蒸发为气态制冷剂,再进入压缩机的中间腔,与压缩机低压级气缸的排气混合后,由压缩机的高压级气缸吸入。在主路中,液态制冷剂进入中间换热器中放热,被进一步过冷,再经过主路电子膨胀阀节流降压后,进入蒸发器吸热蒸发为气态制冷剂,由压缩机的低压级气缸吸入。

(1)支路电子膨胀阀关闭

当支路电子膨胀阀关闭时,停止中间补气。将此时双级压缩机中间腔的压力定义为临界中间压力,用pFT0表示。

此时,主路中的液态制冷剂在中间换热器中没有被进一步过冷,因此,不考虑压降和漏热时系统循环中的状态点5与状态点6重合。同时,不考虑压缩机低压级气缸排气至高压级气缸吸气之间的压降和漏热,压缩机的高压级气缸吸气状态点(状态点3)与低压级气缸排气状态点(状态点2)重合。此时系统循环压焓图如图4.5所示,与单级压缩循环相似。

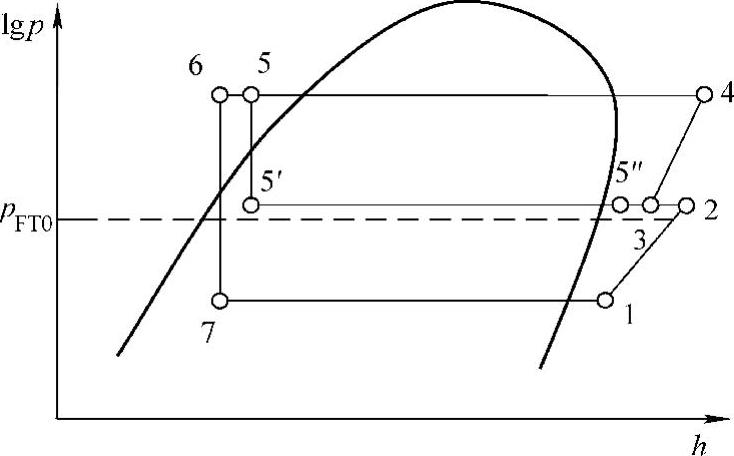

(2)支路电子膨胀阀开度大于阀闭开度,且补气过热度大于0℃

补气过热度定义为补气温度与中间压力对应的饱和温度之差。

当支路电子膨胀阀打开且流通面积较小时,中间补气支路中的制冷剂流量较小,经中间换热器后制冷剂过热度较大,即进入到压缩机中间腔的中间补气支路制冷剂为过热状态(状态点5″)。此时,补气过热度大于0℃,系统循环压焓图如图4.6所示。

图4.5 支路膨胀阀关闭时系统循环压焓图

图4.6 补气有过热度时系统循环压焓图

随支路电子膨胀阀开度增大,中间补气流量增加,同时中间压力pFT逐渐偏离临界中间压力pFT0,并向冷凝压力靠近。在中间换热器中,主路与中间补气支路的制冷剂换热温差减少,中间换热器出口的中间补气支路的制冷剂过热度减小,补气支路的两相区换热面积增大,主路过冷度增大。

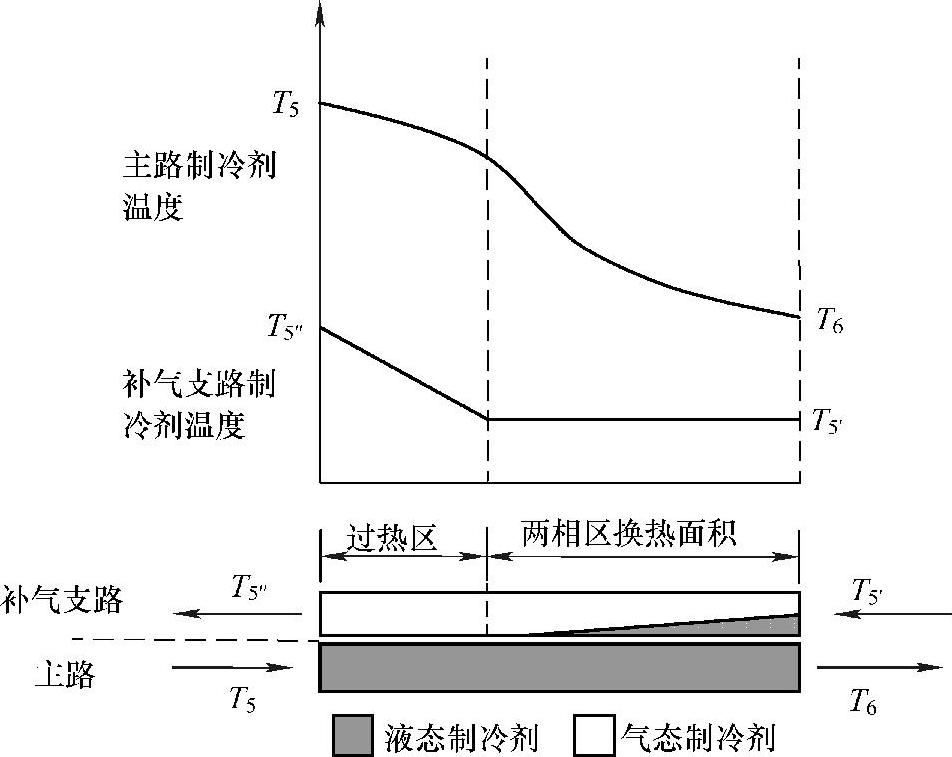

另一方面,中间换热器作为系统的关键部件,其换热效率对系统参数有较大影响。中间换热器中两路(主路和补气支路)制冷剂的相态和温度分布如图4.7所示,因为换热效率无法达到100%,所以中间换热器出口的主路制冷剂的温度T6高于中间压力对应的饱和温度T5′。

图4.7 补气有过热度时中间换热器两路制冷剂的相态和温度分布示意图

(3)支路电子膨胀阀开度大于阀闭开度,且补气过热度为0℃

随着支路电子膨胀阀开度继续增大,中间补气流量将继续增加,中间换热器中两路制冷剂换热温差进一步减小。中间换热器出口的中间补气支路的制冷剂过热度逐渐减小至0℃后,再继续增大支路电子膨胀阀开度,补气将带液,此时进入压缩机中间腔的制冷剂为气液两相状态。

当中间补气携带液态制冷剂流量较少时,中间补气制冷剂(状态点5″)与低压级气缸的排气(状态点2)在压缩机中间腔中混合后为高压级吸气状态点3,此时依然在过热区,系统循环压焓图如图4.8所示,即补气少量带液时不会对压缩机造成损害。

当中间补气携带液态制冷剂流量较多时,中间补气制冷剂(状态点5″)与低压级气缸的排气(状态点2)在压缩机中间腔中混合后为高压级吸气状态点3,此时在气液两相区,系统循环压焓图如图4.9所示。补气大量带液时,压缩机高压级气缸吸气带液进入湿压缩,润滑油被液态制冷剂稀释,润滑效果变差,压缩机使用寿命和性能均受到影响,严重时还会造成压缩机不可逆的损坏。

图4.8 补气少量带液时系统循环压焓图(https://www.daowen.com)

图4.9 补气大量带液时系统循环压焓图

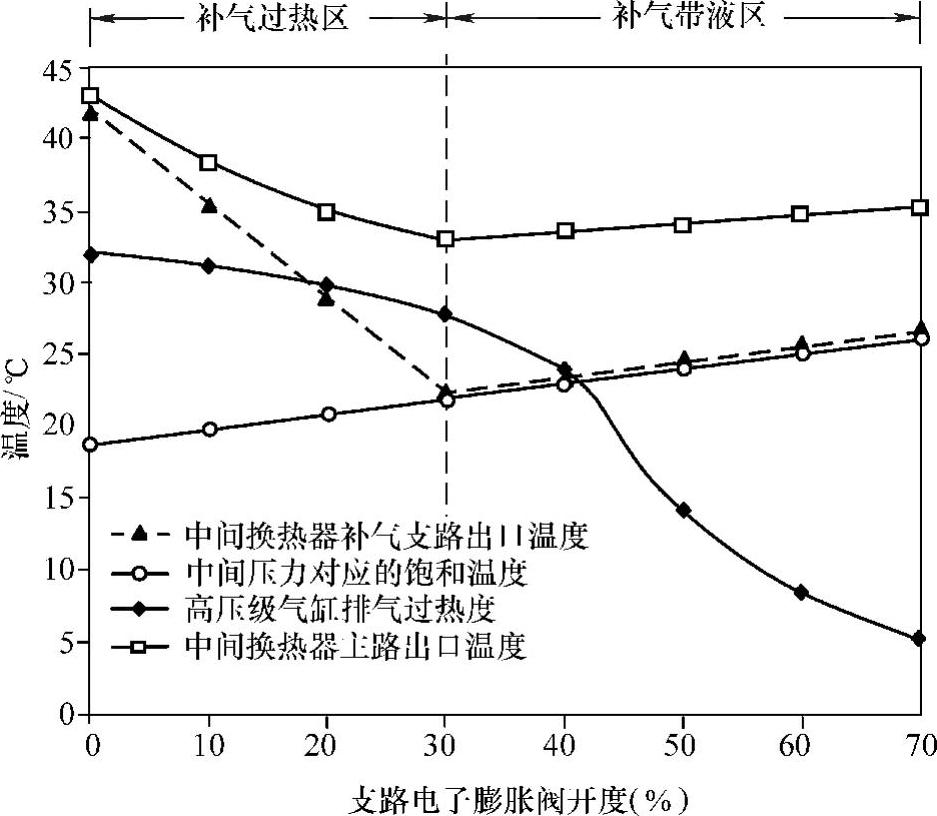

随支路电子膨胀阀开度的增大,系统循环的关键参数的变化情况如图4.10所示,中间换热器主路出口制冷剂温度(状态点6)呈现先下降后缓慢上升的趋势,温度最低点出现在补气过热区和补气带液区过渡区域。中间换热器主路出口制冷剂温度最低时,对应的单位质量制冷量最大,因此系统循环性能的最优点出现在补气过热度为零(饱和气)附近。

随支路电子膨胀阀开度的增大,中间换热器补气支路出口制冷剂温度(状态点5″)与主路出口制冷剂温度的变化趋势一致,高压级气缸排气过热度先缓慢降低,在高压级气缸吸气带液后快速降低,中间压力对应的饱和温度缓慢上升。

综上所述,在双级压缩一级节流中间不完全冷却循环系统的控制中,为了兼顾系统性能和可靠性,应当将中间补气的状态(状态点5″)控制在补气过热区并且接近饱和。

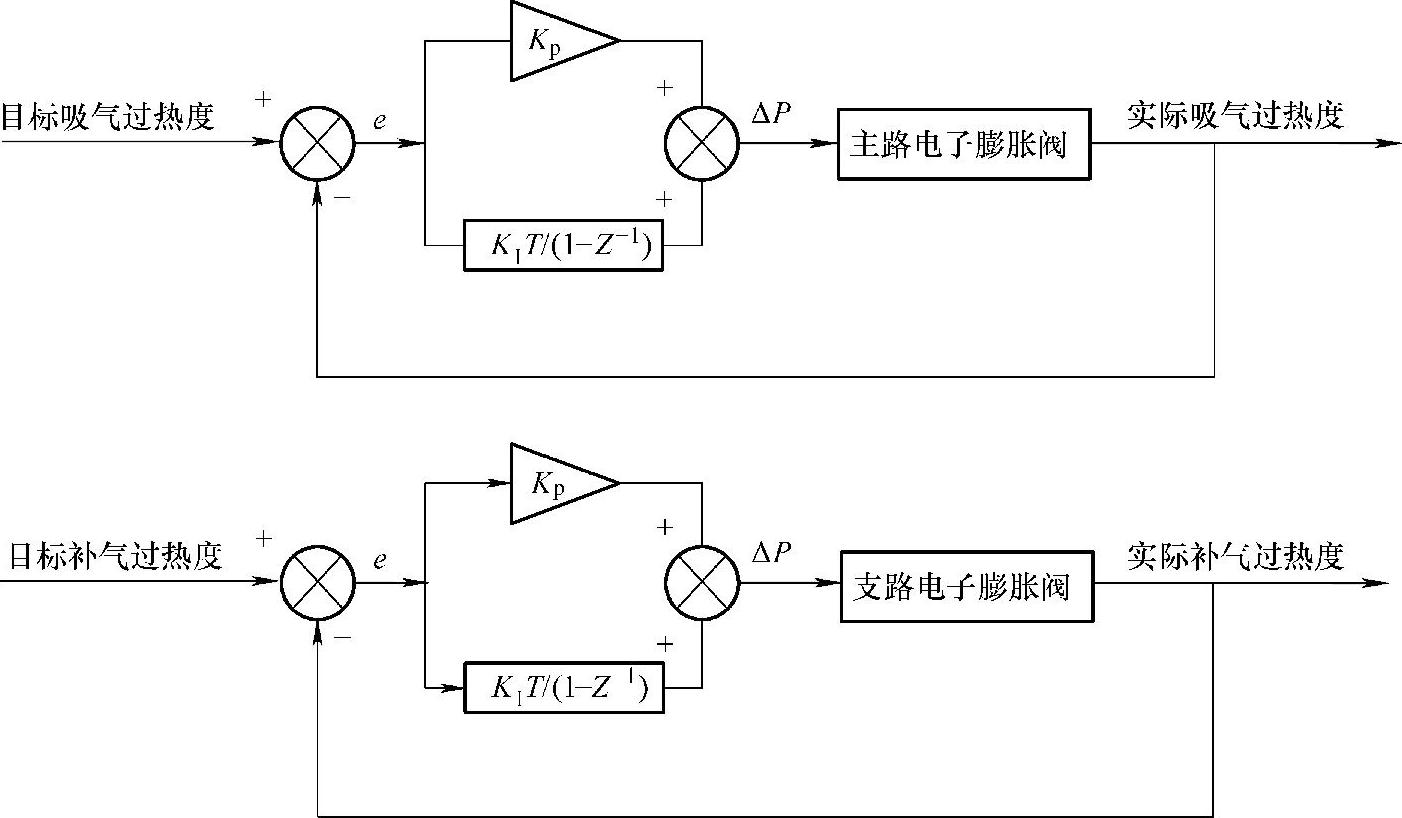

2.双级压缩一级节流中间不完全冷却循环系统电子膨胀阀的控制方法

在双级压缩一级节流中间不完全冷却循环系统中,由两个并联的电子膨胀阀分别控制蒸发器和中间换热器的制冷剂流量,为确保两路制冷剂在换热器中蒸发完全,避免液态制冷剂进入压缩机,需对系统进行解耦控制,控制系统原理如图4.11所示。

图4.10 系统关键参数随支路电子膨胀阀开度的变化趋势图

图4.11 一级节流系统电子膨胀阀控制系统原理图

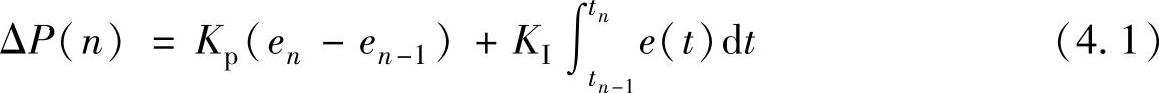

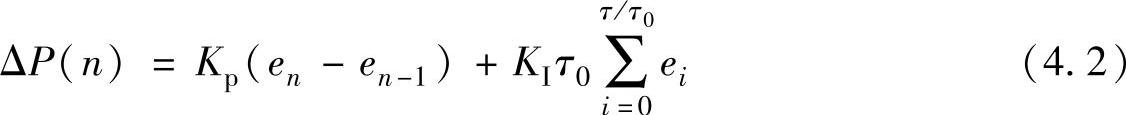

从图4.11中可以看出,主路电子膨胀阀的控制目标为压缩机的吸气过热度,支路电子膨胀阀的控制目标为压缩机的补气过热度。设第n个周期的电子膨胀阀开度变化量ΔP(n)为

离散化形式为

式中 ΔP(n)——第n个控制周期开度控制变化量;

en——第n个周期的温度偏差量,单位为℃;

Kp——比例系数;

KI——积分系数;

τ——膨胀阀开度更新周期,单位为s;

τ0——积分离散时间,单位为s。

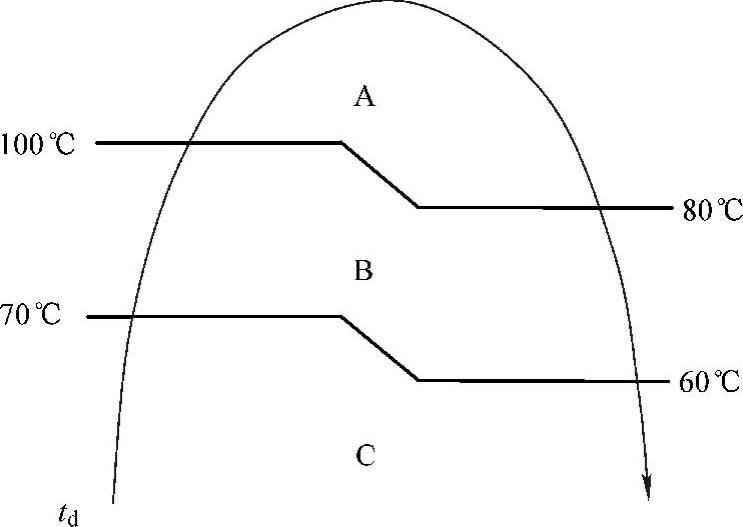

图4.12 目标过热度选取

在主路电子膨胀阀控制中,温度偏差量e=Δtsh-Δtsh,0,其中,Δtsh为反馈吸气过热度,Δtsh,0为目标吸气过热度。支路电子膨胀阀与主路电子膨胀阀的控制方法相同。目标补气过热度和目标吸气过热度根据系统排气温度td分区域选取,如图4.12所示。图4.12中排气温度td变化曲线与折线形成A、B、C三个区域,每个区域对应的目标吸气过热度和目标补气过热度不同,为了确保控制系统的稳定性,由C区域进入B区域的排气温度大于由B区域退出到C区域时的排气温度。

各区域目标吸气过热度存在Δtsh,0A<Δtsh,0B<Δtsh,0C的关系,同样目标补气过热度存在Δtsh,i0A<Δtsh,i0B<Δtsh,i0C的关系,其中下标A、B、C分别对应图4.12中的A、B、C三个区域。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。