1.回液的危害

当过量的液态制冷剂进入压缩机内时,会带来以下危害:

1)过量的液态制冷剂进入气缸将产生液击现象,导致压缩机工作时气缸内的压力突然升高,对气缸和排气阀片产生冲击,并导致压缩机负荷的突变,严重时会损坏排气阀片、加剧轴承磨损、烧坏电机绕组以及造成逆变器过电流保护等问题;

2)过量的液态制冷剂落入油池将稀释润滑油,导致润滑油粘度降低,加剧轴承等运动副的磨损;

3)落入油池中的液态制冷剂吸热后快速蒸发,将润滑油雾化并排出压缩机,严重时将导致油池内缺油,造成无油润滑;

4)制热开机或除霜过程开机时,压缩机中会发生饱和制冷剂和润滑油混合物压力突然下降的现象,润滑油饱和混合物溶解度下降,析出液态制冷剂形成闪发蒸汽,引起制冷剂和润滑油混合物的剧烈沸腾。这种现象会使润滑油在很短的时间内全部流出压缩机,导致压缩机缺油。气泡持续的时间与溶解在润滑油中制冷剂的量有关。泡沫现象与电机转子、滑片运动和液体扰动密切相关,随润滑油中制冷剂溶解的增加而加剧。

2.回液产生的原因

空气源热泵系统产生压缩机回液的原因很多,大致可以分为以下几种情况:

(1)运行过程的回液

1)节流膨胀阀开启度不合适、感温包安装不当等,会使得制冷剂流量过大,液态制冷剂在蒸发器中未能完全蒸发,回到压缩机;

2)制冷剂充注过多,造成节流后液态制冷剂过多;

3)蒸发侧蒸发不良(如风机不转、空气流路堵塞等),液态制冷剂回到压缩机;

4)由于各种原因,中间补气带液,液态制冷剂进入压缩机的中间腔,由高压级气缸吸入。

(2)停机时回液

停机时的回液大致可分为两种情况,即压差回液和制冷剂迁移回液。

1)压差回液。

在压缩机刚停机时,处于冷凝器、储液器内的液态制冷剂在高压侧和低压侧压力差的作用下,通过节流装置进入蒸发器。由于蒸发器已停止换热,故液态制冷剂通过吸气管进入压缩机的气液分离器中,再进入气缸和压缩机壳体内。

2)制冷剂迁移。

由于空气源热泵循环系统内各处的温度不同,尤其是在寒冷的冬季,室外机的环境温度低于室内机,从而形成压力差。当压缩机停止运行后,压缩机与室内机之间的压力差迫使室内机中未蒸发的液态制冷剂向压力低的压缩机中迁移,液态制冷剂在压缩机底部油池中逐步积累。由于压缩机的热容量比冷凝器、蒸发器、气液分离器等的热容量大,所以即使在环境温度由夜间到白天升高时,压缩机温度也不容易升高,从而成为循环系统中温度最低的部分,使制冷剂迁入。由于润滑油可以溶解制冷剂,所以积聚在压缩机内的制冷剂溶解在润滑油中,使液态制冷剂与润滑油混合液面升高,这种因长时间停机而溶入制冷剂的现象称为制冷剂迁移。制冷剂迁移与制冷剂充注量、系统的停机时间及环境温度等因素相关,在饱和时,大致为充入润滑油量的30%~100%。

制冷剂的迁移量取决于压力和温度,随着压力差增加,制冷剂迁移量增加,在正常温度范围内,当系统达到饱和温度和压力时,制冷剂的迁移量最大。

当制冷剂迁移时,位于压缩机底部的气缸四周被油和制冷剂的混合液体所包围,由于润滑油被制冷剂稀释,粘度下降,所以会通过各种间隙进入气缸积存下来。进入气缸内的润滑油与制冷剂的混合液体量与溶入制冷剂的量有关,随溶入制冷剂量的增大而增多。

随着液态制冷剂的增多,在低温环境中压缩机油池中的混合液有可能发生液相分离,分离成下部为液态制冷剂(制冷剂多,制冷剂和润滑油的混合液少),上部为润滑油(润滑油多,制冷剂和润滑油的混合液少)。如果在这种状态下起动压缩机,则油泵将几乎只有制冷剂的“润滑油”供往轴承和其他运动部件,容易造成磨损。液相分离与制冷剂和润滑油的种类有关。

对于双级压缩变容积比压缩机,在冬季长期停机后,液态制冷剂除了进入压缩机油池等部位外,也会通过中间补气口迁移到压缩机的中间腔,液态制冷剂逐步沉积在气缸和中间腔中,压缩机起动时会出现大量的泡沫,这些泡沫迅速填满气缸内的空腔和各种摩擦副之间的间隙,降低了润滑油润滑效果。

在压缩机再次起动运行时,一方面会稀释润滑油影响润滑效果,同时也会导致出现带液压缩的问题。表3.5所示为环境温度-15℃时压缩机起动后测试得到的压缩机底部油池油温过热度和油粘度数据(制冷剂为R-410A、润滑油为合成酯类油VG68)。

表3.5所示测试结果表明,压缩机起动后的前10min,润滑油被稀释现象比较明显,润滑油粘度偏低,并且油温过热度也比较低,起动15min后才逐渐恢复正常。

表3.5 -15℃时起动过程压缩机底部油温过热度及油粘度数据

注:传感器量程为1~10cp,“—”表示粘度过低超出传感器可测量范围。

(3)除霜回液

1)采用四通换向阀换向除霜时,冷凝器和蒸发器转换,原冷凝器内的液态制冷剂进入压缩机;在除霜过程中,由于强制对流换热停止,所以蒸发器内存有大量液态制冷剂,这些液态制冷剂也将进入压缩机;除霜结束时,冷凝器和蒸发器再次转换,大量液态制冷剂进入压缩机。

2)采用热气旁通除霜时,大量的气态制冷剂在室外换热器中冷凝,如果霜层较厚,则随着除霜的进行,排气温度和吸气过热度会不断降低,冷凝后的气液两相制冷剂回到压缩机的气液分离器中,容易造成大量的液态制冷剂进入压缩机。

(4)起动时的回液

如果过量的液态制冷剂因迁移或其他原因积聚在气液分离器、管路等零部件内,则起动时会快速回到压缩机。

(5)中间补气时的回液

在采用闪发器的双级压缩变容积比热泵循环系统中,中间压力的制冷剂气体来源于节流后的闪发器,随着中间补气压力的升高,补气量不断增大,一级节流后的制冷剂干度降低,闪发器内制冷剂的闪发量减小,补入压缩机的制冷剂的干度越来越小,甚至出现带液制冷剂进入中间腔。

另外,排气温度随着中间补气压力的升高而不断降低,这是因为在高补气压力下,补气口吸入的制冷剂带液率大,高压级气缸吸气带液率大,在过高的中间补气压力下,排气温度甚至降低到冷凝温度附近。排气温度急剧降低导致润滑油溶入过多制冷剂从而稀释了润滑油。

3.控制措施

(1)油温过热度控制

1)油温过热度。

油温过热度是反映压缩机油池内润滑油状态的参数,它可以间接表示润滑油与制冷剂的互溶程度。通过油温过热度可以判断出制冷剂与润滑油互溶后的物理性质,如润滑油与制冷剂混合后的溶解粘度变化、冷却状态等。(www.daowen.com)

滚动转子式制冷压缩机为高压腔压缩机,压缩机壳体内充满从气缸排出的高温高压的制冷剂气体,如果壳体内制冷剂气体压力所对应的饱和温度高于压缩机润滑油的温度,则部分高温高压制冷剂气体将会被润滑油冷凝成液态,并与润滑油混合互溶,使润滑油稀释。

油温过热度是指压缩机内部润滑油的实际温度与排气压力对应的饱和温度的差值。

2)油温过热度与润滑油粘度的关系。

润滑油与液态制冷剂的溶解特性与油温过热度有关。

下面以合成酯类油润滑油VG68和R-410A制冷剂为例,说明润滑油溶解制冷剂后粘度的变化情况,以及油温过热度与润滑油与液态制冷剂互溶的关系。

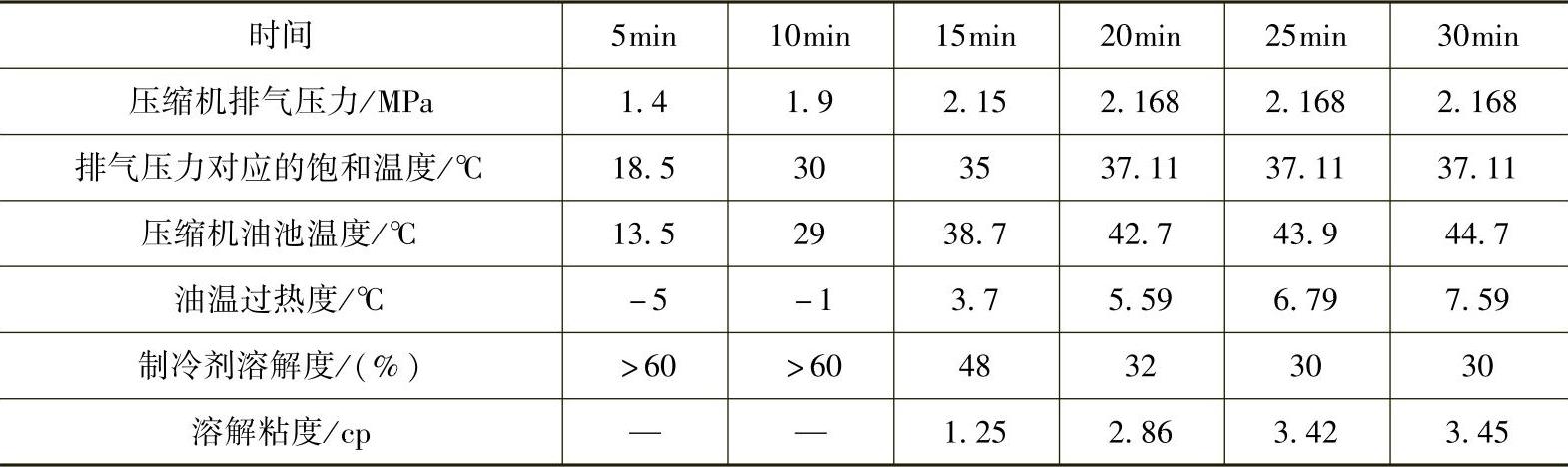

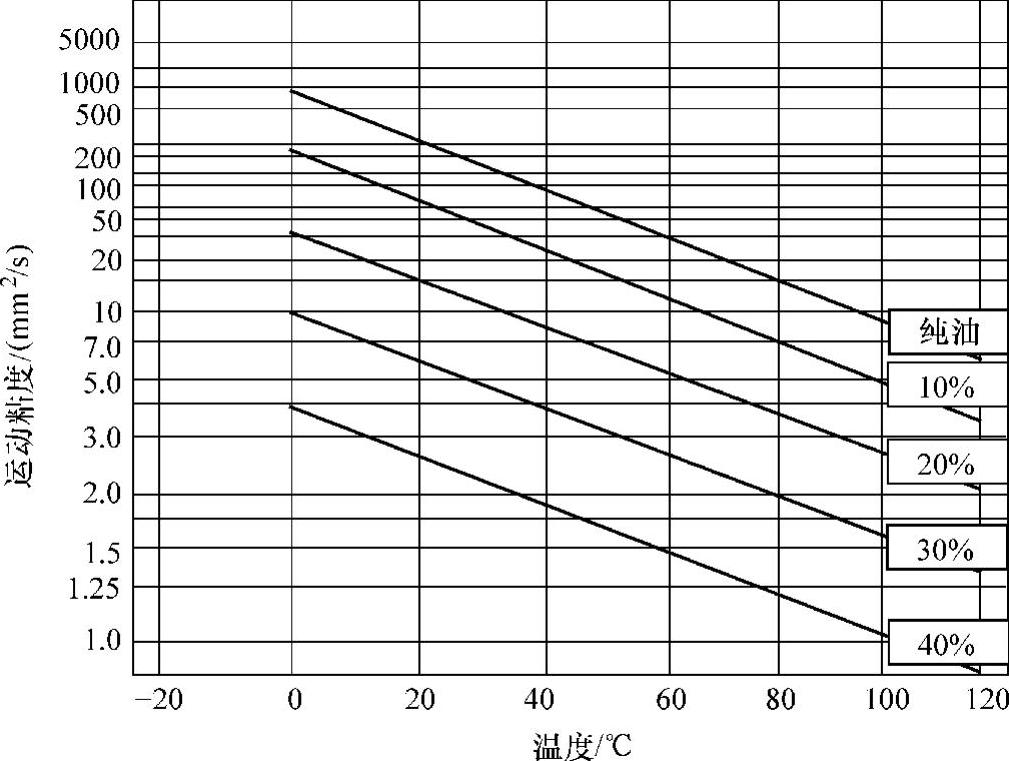

图3.35所示为在不同温度下润滑油为纯油和含R-410A比例分别为10%、20%、30%和40%时的溶解粘度曲线。从图中可以看出,润滑油溶解制冷剂后粘度大幅降低,并且所溶解制冷剂的比例越大,混合物的溶解粘度越低;同时也可以看到,当润滑油温度升高时,其溶解粘度也会降低,因而润滑油温度升高时,更加需要一定的过热度。

图3.35 制冷剂与润滑油混合物的溶解粘度曲线

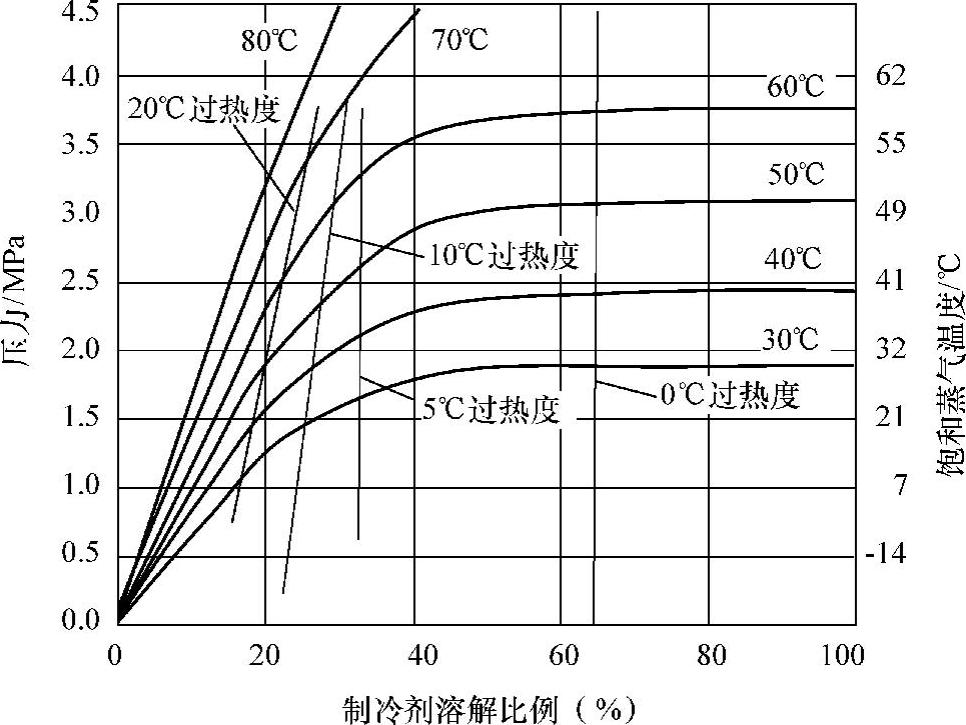

图3.36所示为合成酯类润滑油VG68与R-410A制冷剂在不同温度、压力下的溶解曲线。图中横轴表示油液混合物中的制冷剂比例,纵轴表示制冷剂气体的绝对压力和对应的饱和温度。

从图3.36中可以看出,当过热度为0℃时制冷剂比例为65%,5℃时制冷剂比例在35%以下,10℃时制冷剂比例在30%以下,20℃时制冷剂比例在25%以下。

图3.36 润滑油与制冷剂的溶解度曲线

如果压缩机内部油液混合物的过热度能够控制在5℃以上,润滑油的占比则在65%以上。温度越高时,润滑油与制冷剂混合物的溶解粘度越小,因而过热度要求相对要高,要保证在10℃以上。制冷剂对润滑油的稀释会对油品的润滑作用产生极大的负面影响。以压缩机油池温度为100℃为例,制冷剂溶解度每提高10%,混合物的溶解粘度降幅约40%。

在滚动转子式制冷压缩机中,随着排气压力的变化,以及油池油温过热度的变化,压缩机内的润滑油与制冷剂的溶解度会发生变化,油池中混入的制冷剂越多,溶解粘度越低,对压缩机的可靠性越不利。而在一定压力条件下,制冷剂的溶解比例与油池温度有关,油池温度越高则溶入的制冷剂比例越小。因此,在确定压缩机可靠运行的最低油粘度的基础上,控制压缩机油池的油温过热度可保证压缩机的可靠运行。最低油温过热度的选取与制冷剂的种类和润滑油的特性有关,通常,油温过热度应大于5℃。

3)控制油温过热度。

在双级压缩变容积比压缩机中,运行过程吸气过热度和中间补气过热度都会对油温过热度有影响。

在实际空气源热泵系统中,要保证中间补气的过热度是比较困难的,绝大多数情况下,中间补气或多或少都有一定的带液量,这时,吸气过热度的控制就显得尤其重要。因此,在双级压缩变容积比热泵系统中,主要通过控制吸气过热度来控制油温过热度。

(2)压缩机预热

在低温环境下使用的空气源热泵系统,一般需要在压缩机底部油池的外壳上缠绕电加热带,在室外环境温度较低且压缩机停止运行时开起电加热带对压缩机内部润滑油进行加热,提高润滑油温度,降低粘度,同时,可以避免大量液态制冷剂积存在压缩机壳体内,稀释润滑油,以及防止液态制冷剂与润滑油分层和压缩机起动时液态制冷剂沸腾将润滑油迅速带出的现象。因此,在低温环境下,空气源热泵停止运行后不能切断电源,以保证电加热带对压缩机油池加热。当出现长时间断电停机情况时,在开机前应提前接通空气源热泵系统的供电电源,使压缩机预热至少4小时以上,再正常开机运行。为了保证安全性,压缩机预热时间最好在6小时以上。

加热带功率的大小与压缩机的容量以及所使用的环境温度有关。在小型空气源热泵系统中,加热带的功率通常为50~150W。压缩机容量大,或环境温度低时,应选取功率大一些的加热带。

(3)合理的气液分离器设计

通常,滚动转子式制冷压缩机的吸气管口直接与气液分离器相连,气液分离器可有效降低运行时液态制冷剂进入压缩机气缸和壳体内的概率。由于双级压缩变容积比压缩机主要应用于低温环境的空气源热泵中,低温工况下运行时的回液状态比普通工况条件下更加恶劣,回到气液分离器的液态制冷剂量更大,因此,气液分离器的容积需要相应增大。

除了压缩机上自带的气液分离器之外,对于制冷剂充注量大的空气源热泵系统还需要在循环系统上另配辅助气液分离器,以控制液态制冷剂通过吸气管回到压缩机中。

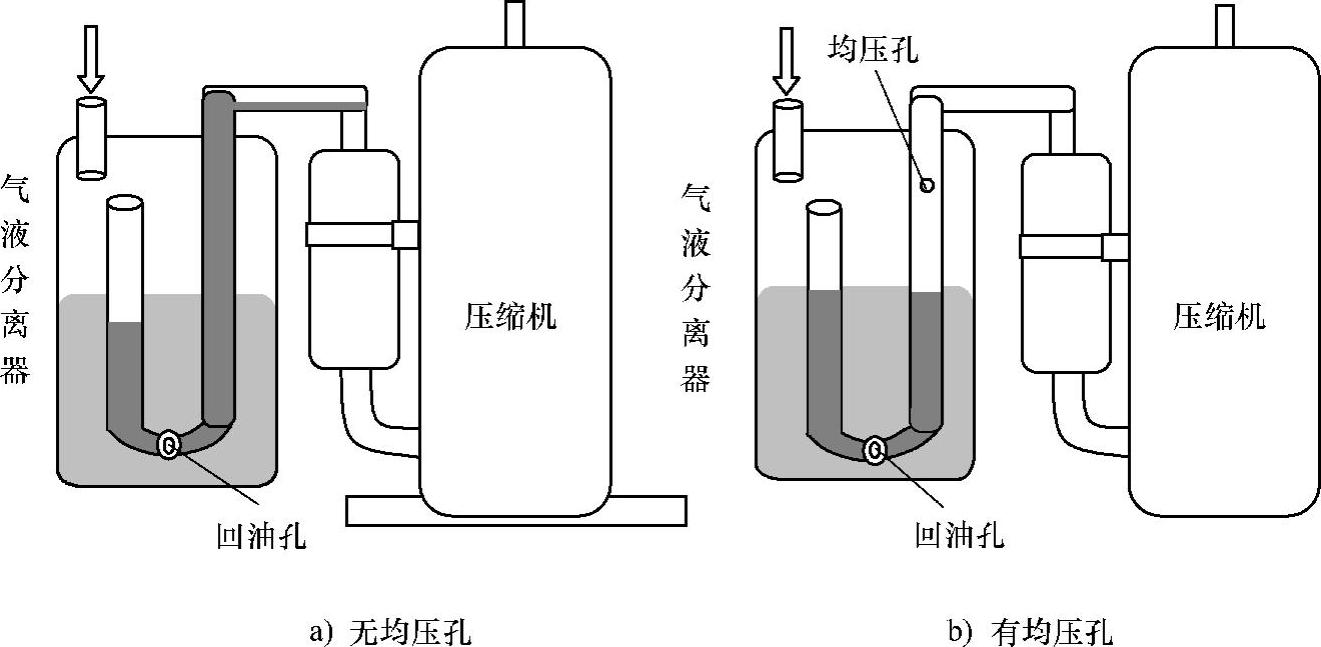

在辅助气液分离器中,要特别关注均压孔的设计。当压缩机停止运行时,会有少量的液态制冷剂因重力从蒸发器通过连接管路流出并进入辅助气液分离器中,如果气液分离器中积存的液态制冷剂液位在回油孔之上,则液态制冷剂将通过回油孔流入吸气管内,并虹吸到压缩机内,直到气液分离器中的液态制冷剂减少到回油孔位置或者压缩机内的压力与气液分离器内的压力平衡为止。依据压力平衡原理,在气液分离器吸气管上设置均压孔可避免液态制冷剂流入压缩机吸气管内。设置均压孔无论压缩机是运行还是停机均可使两侧的液柱平衡,可有效避免U形管中的液态制冷剂进入到压缩机中,如图3.37所示。

另外,设置均压孔后,虽然压缩机起动瞬间U形管中的液柱上升,但会迅速蒸发,以饱和蒸汽状态进入压缩机。

均压孔的孔径设计很关键,如果均压孔过大,则由于旁通的影响会使回油效果变差;如果均压孔过小,则停机时不能快速平衡压缩机与气液分离器之间的压力,液态制冷剂会迁移到压缩机内。气液分离器均压孔直径与回气管直径的比值一般应小于0.12,通常,均压孔的直径取1.5mm或2mm,均压孔的位置如图3.37所示。

图3.37 均压孔与制冷剂迁移示意图

均压孔的孔径设计是否合适需要经过试验的验证。试验时在气液分离器及压缩机上安装视液镜,观察停机后压缩机液位的上升速度及液位。

(4)中间补气压力的控制

严格控制中间补气压力是防止中间补气带液的有效方法。

在实际中,可以通过对排气温度的监测来判断中间补气是否大量带液,当排气温度过热度小于某个临界值时,说明中间补气带液。

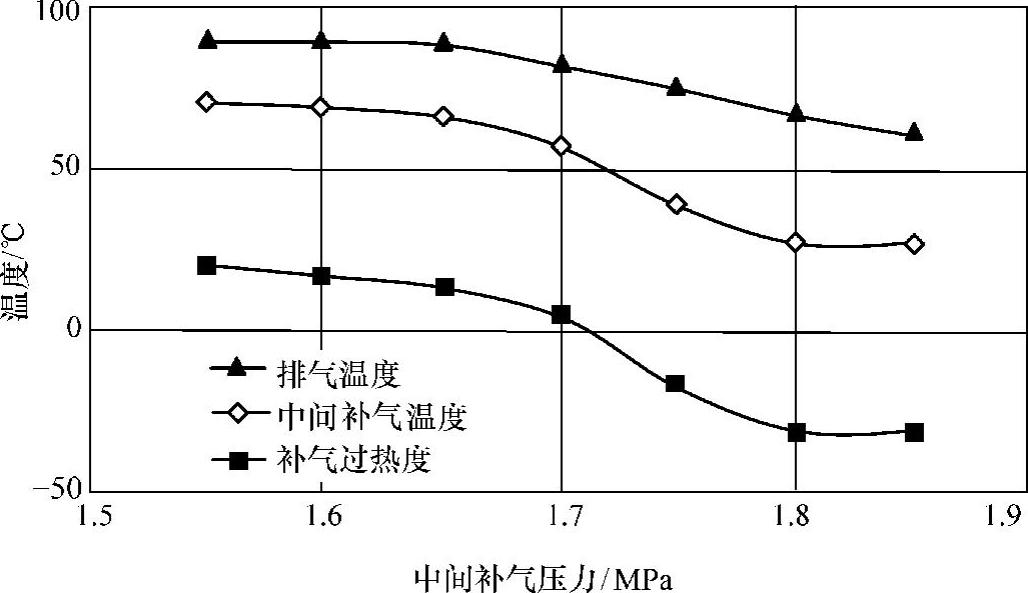

图3.38所示为某型号压缩机中间补气压力与排气温度的关系曲线,从图中可以看出,当补气过热度小于0℃时,排气温度大幅下降,将此点所对应的排气温度

图3.38 排气温度、中间补气温度和补气过热度与补气压力的关系曲线

称为临界排气温度,高于临界排气温度就可以防止补气带液问题。而中间补气压力与排气温度有对应关系,在实际系统中,可以通过测量排气温度来控制中间补气压力,从而避免中间补气带液量过大的问题。

(5)除霜过程中的控制方法

在热气旁通除霜过程中,由于压缩机排出的气态制冷剂直接旁通到室外侧换热器除霜,从室外换热器出来的制冷剂被冷却成液态制冷剂,没有经过蒸发直接回到压缩机。因此,为了解决这种回液问题,在压缩机的吸气管上增加一个辅助电加热套管装置和一个气液分离器,这样可以使液态制冷剂在回到压缩机前先经过辅助电加热套管加热汽化,然后经过气液分离器使气态制冷剂回到压缩机。由于额外增加了辅助电加热的功率,所以也同时解决了无法从室内侧吸热,除霜热量不足,除霜速度慢的难题。

辅助电加热功率的大小选择需要根据机组制热量来匹配设计,如果选型过大则也会带来负面作用,导致吸气温度过高,压缩机的负载加大,因此,必要时需要控制压缩机的吸气温度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。