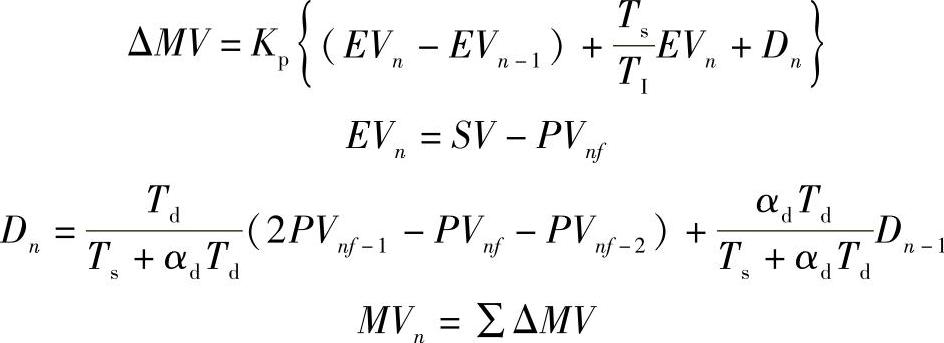

(1)PID计算公式。三菱公司提供的PID计算公式如下:

当正控制(动作)时,

当反控制(动作)时,

式中 EVn——本次采样时的偏差;

EVn-1——1个周期前的偏差;

SV——目标值;

PVnf——本次采样时的测定值(滤波后);

PVnf-1——1个周期前的测定值(滤波后);

PVnf-2——2个周期前的测定值(滤波后);

ΔMV——输出变化量;

MVn——本次的操作量;

Dn——本次的微分项;

Dn-1——1个周期前的微分项;

Kp——比例增益;

Ts——采样周期;

TI——积分常数;

Td——微分常数;

αd——微分增益。

其中PVnf是根据读入的测定值由下列运算式求得的值:

[滤波后的测定值PVnf]=PVn+L(PVnf-1-PVn)

式中 PVn——本次采样时的测定值;

L——滤波系数;

PVnf-1——1个周期前的测定值(滤波后)。

(2)采样时间。采样时间Ts,是指PID相邻两次计算间的间隔时间。此值不能小于一个扫描周期。虽可作设定,但实际执行时是存在误差的。误差约为±一个扫描周期。为了确保此时间精确,可用定时中断,在中断程序中执行PID指令,或设定PLC为恒定扫描周期工作。

(3)动作方向。正、反向动作(控制)可由 +1(ACT)的位0设定:0,正动作,增大,测定值与控制输出成正比;1,反动作,增大,测定值与控制输出成反比。

+1(ACT)的位0设定:0,正动作,增大,测定值与控制输出成正比;1,反动作,增大,测定值与控制输出成反比。

(4)输出设限。输出值可以设限,当计算值的大上限或小于下限时,将按设定的上限或下限值输出。图3-59所示为输出设限与不设限情况对比。是否设限及设限的上下限值,由表3-4中有关参数确定。

图3-59 输出设限与不设限情况对比图

1—输出设限 2—输出不设限(https://www.daowen.com)

(5)报警设定。对输入及输出变化太大可设定进行报警。具体设定也是由表3-4中相关参数确定。图3-60所示为输入变化太大报警示意。如不作输出设限及报警设定,则参数区S3+20到S3+25将不被占用。

图3-61所示为输出变化太大报警示意。

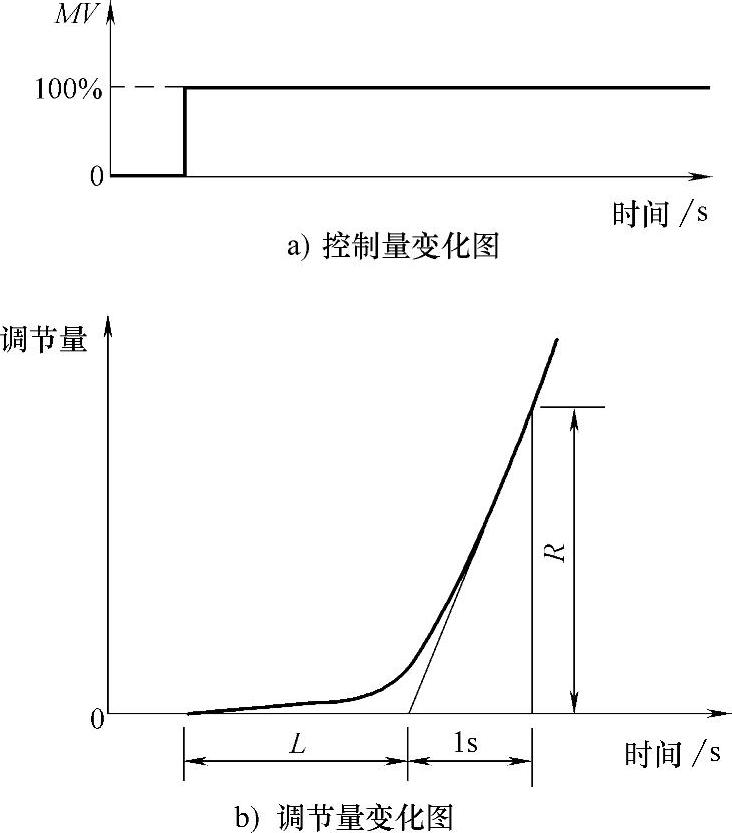

(6)控制参数选定。PID控制参数主要有:比例增益Kp、积分时间Ti及微分时间Td。正确选定这些参数,才能使PID控制达到预期的效果。为了选定这些参数,三菱公司推荐了“阶跃反应法”,可供参考。“阶跃反应法”是:

对被控对象施加如图3-62a所示的100%的“阶跃”控制输出,随之观察对象调节量的变化。再测定如图3-62b所示的L及R值为计算PID参数提供依据。

图3-60 输入变化太大报警示意图

图3-61 输出变化太大报警示意图

如仅用比例控制,则

Kp=(1/RL)∗MV%

如用比例控制加积分控制,则:

Kp=0.9∗(1/RL)∗MV%

Ti=33L∗100ms

如用比例控制加积分、微分控制,则

Kp=1.2∗(1/RL)∗MV%

Ti=20L∗100ms

Td=50L∗100ms

此外,如使用输入滤波,则可使测定值变化平滑;而使用微分则可避免输出急剧变化。所以,对输入滤波及微分增益常数也要适当设定。

(7)自动调谐。目的是自动使用“阶跃反应法”获得最佳的PID控制参数,而无须人工干预。但在自动调谐前要做好相应准备及满足相应条件。如采样时间必须大于1s,目标值与实际值之差必须大于150%,系统先须处于稳定状态等。

图3-62 控制输出及调节量对应变化

L—无反应时间 R—最大倾斜 MV—控制输出

自动调谐由调谐命令位( +1(ACT)的位4)ON开始,到调节量变化大于1/3时,该命令位OFF,调谐自动结束。

+1(ACT)的位4)ON开始,到调节量变化大于1/3时,该命令位OFF,调谐自动结束。

(8)出错标志及代码。PID计算如果出现错误,其出错标志位M8067 ON。具体的错误代码记录在D8067中。此代码所代表的错误内容、处理状态及处理方法见表3-5。

表3-5 PID计算出错代码及其错误内容

(续)

有了这个标志及相应代码,对正确使用PID指令,完成有关程序调试将更加心中有数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。