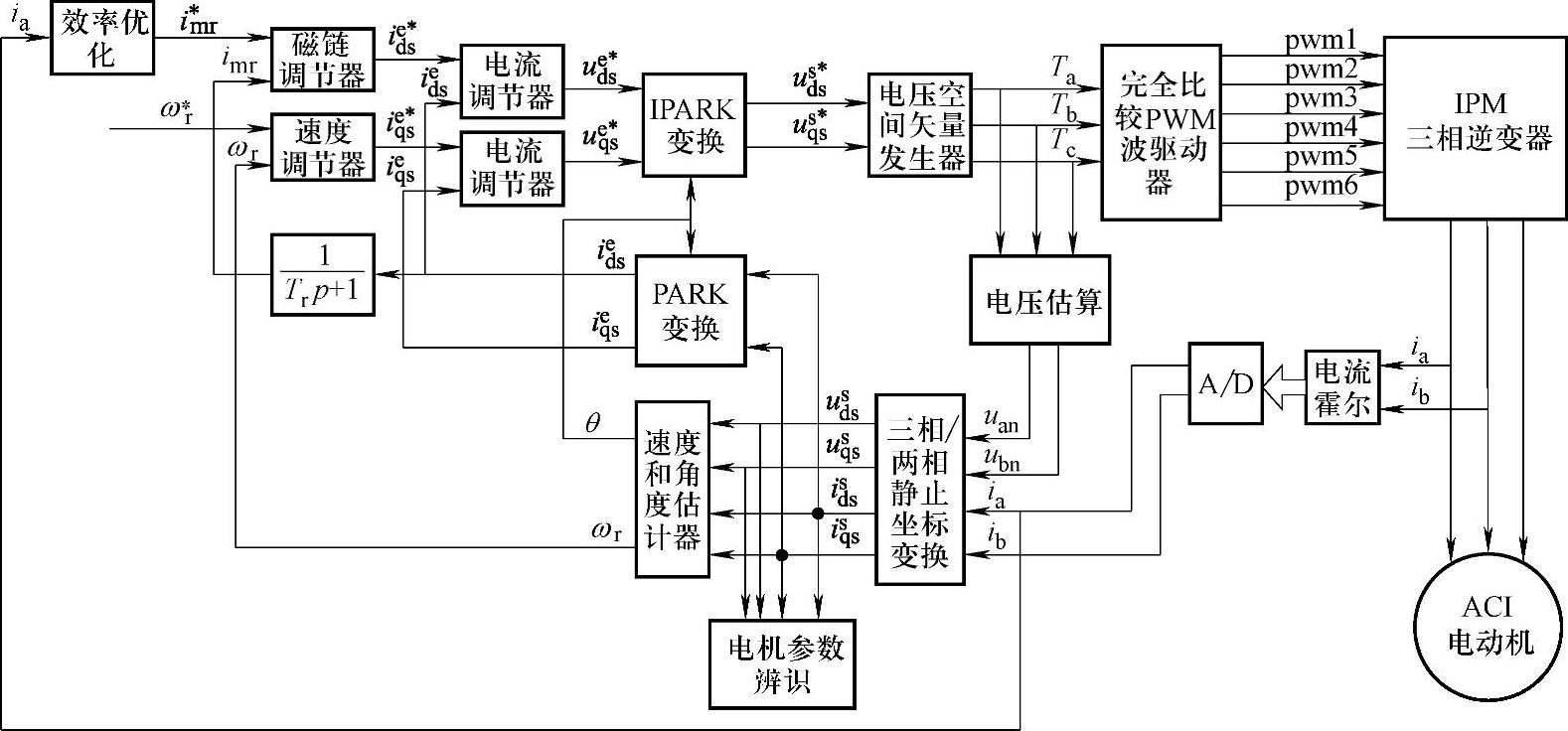

变频洗衣机控制技术采用无速度传感器矢量控制技术,该调速控制技术转矩大、响应快,具有很好的动静态性能,尤其低速时,可以实现低速大转矩。但该控制算法复杂,计算时间长,对硬件要求较高,一般采用高性能DSP芯片作为控制芯片,主要应用于工业领域。为了有效降低硬件成本,提高产品市场竞争力,该硬件控制板控制部分采用单片机作为控制芯片,由于单片机主频低,不支持浮点运算,计算速度慢,存储容量小,如何将高性能矢量控制算法在单片机中实现是一大难点。通过对软件框架的结构优化,对各算法模块进行移位运算,有效降低了各算法的计算时间,提高了计算能力,减少了存储容量,在低性能控制芯片上实现了高性能矢量控制算法。一套完整的基于异步电机的变频洗衣机高性能变频调速矢量控制系统结构框图如图8-21所示。

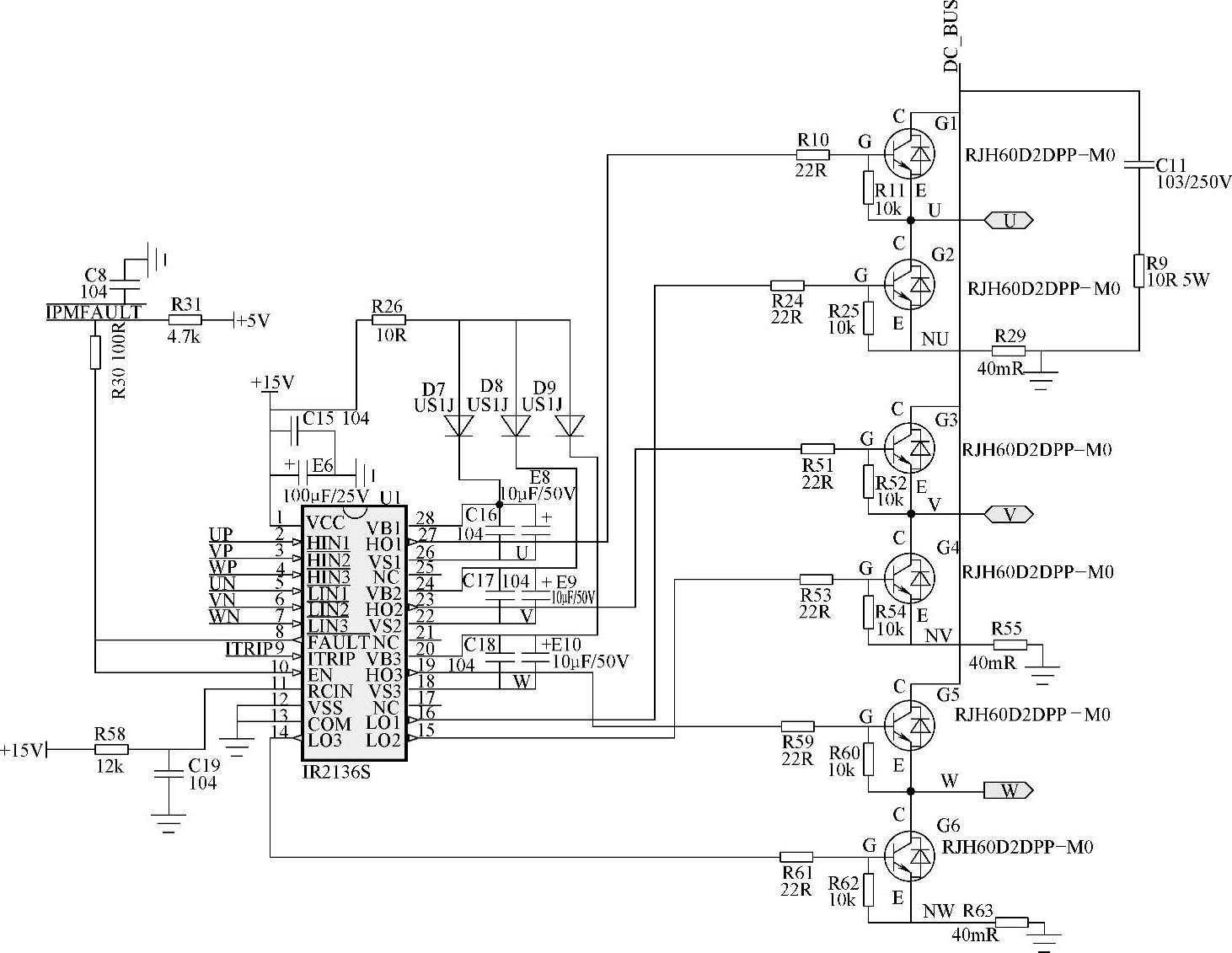

图8-16 驱动控制板驱动和逆变电路原理图

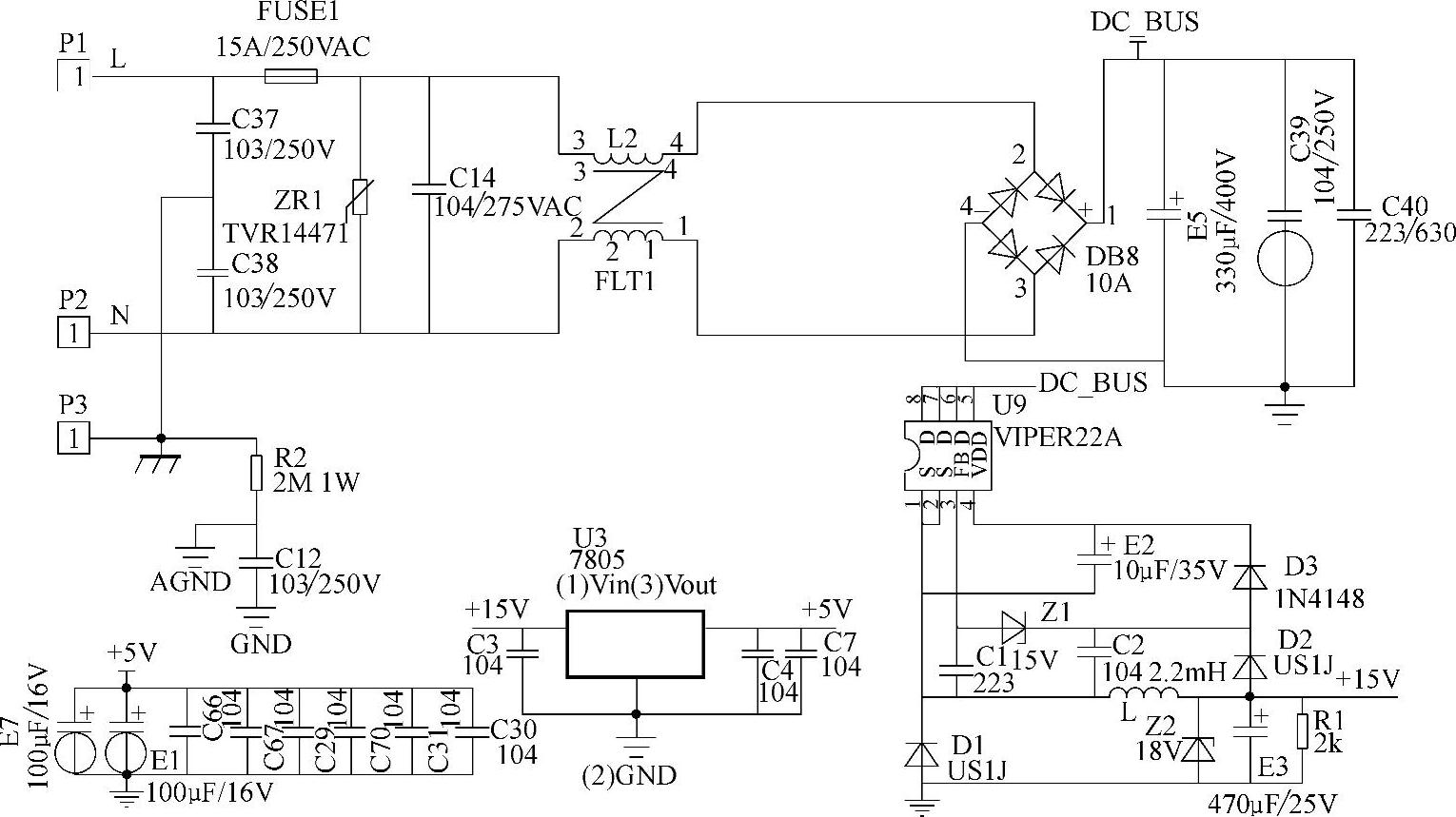

图8-17 驱动控制板整流和电源电路原理图

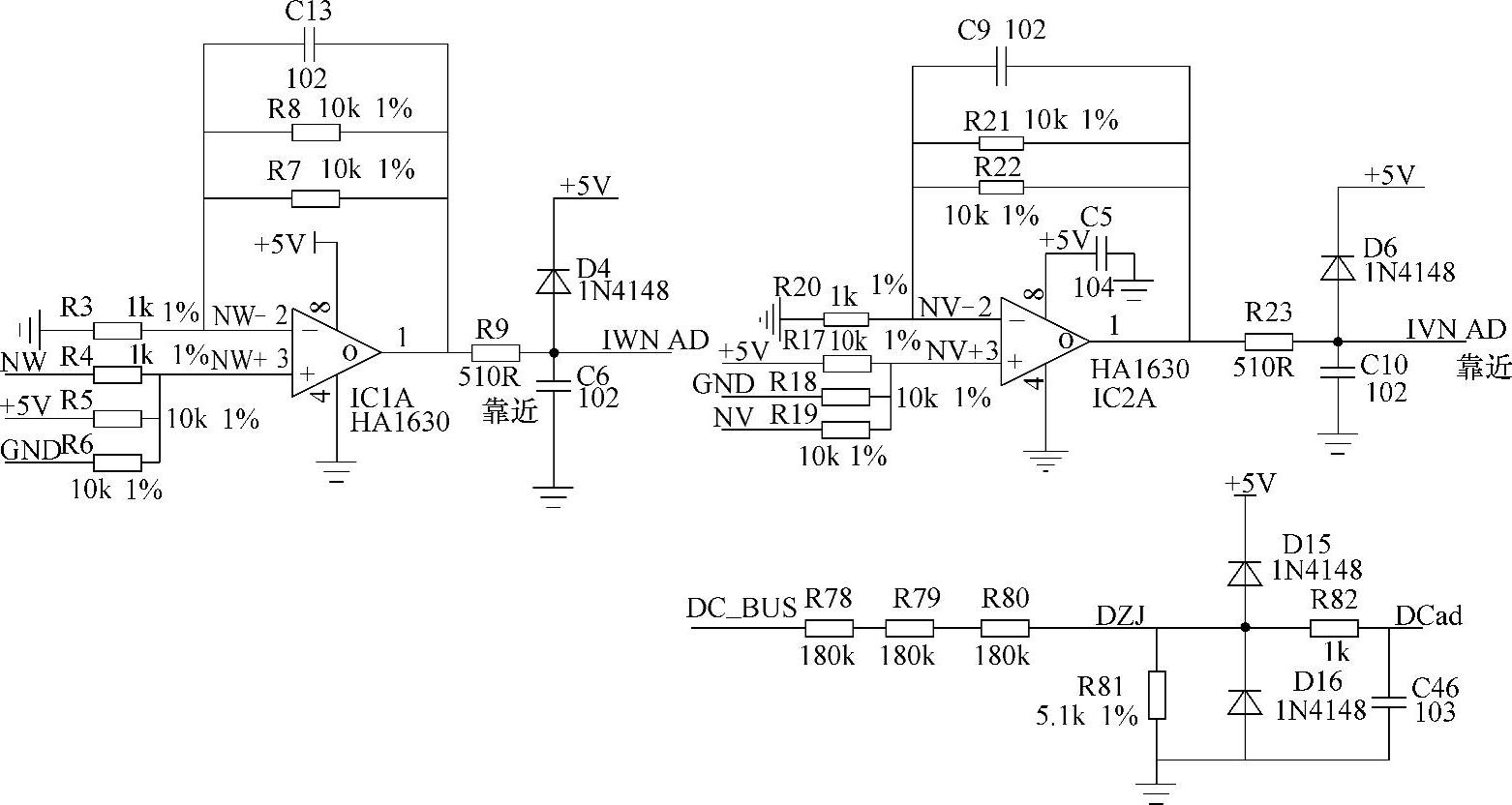

图8-18 驱动控制板采样电路原理图

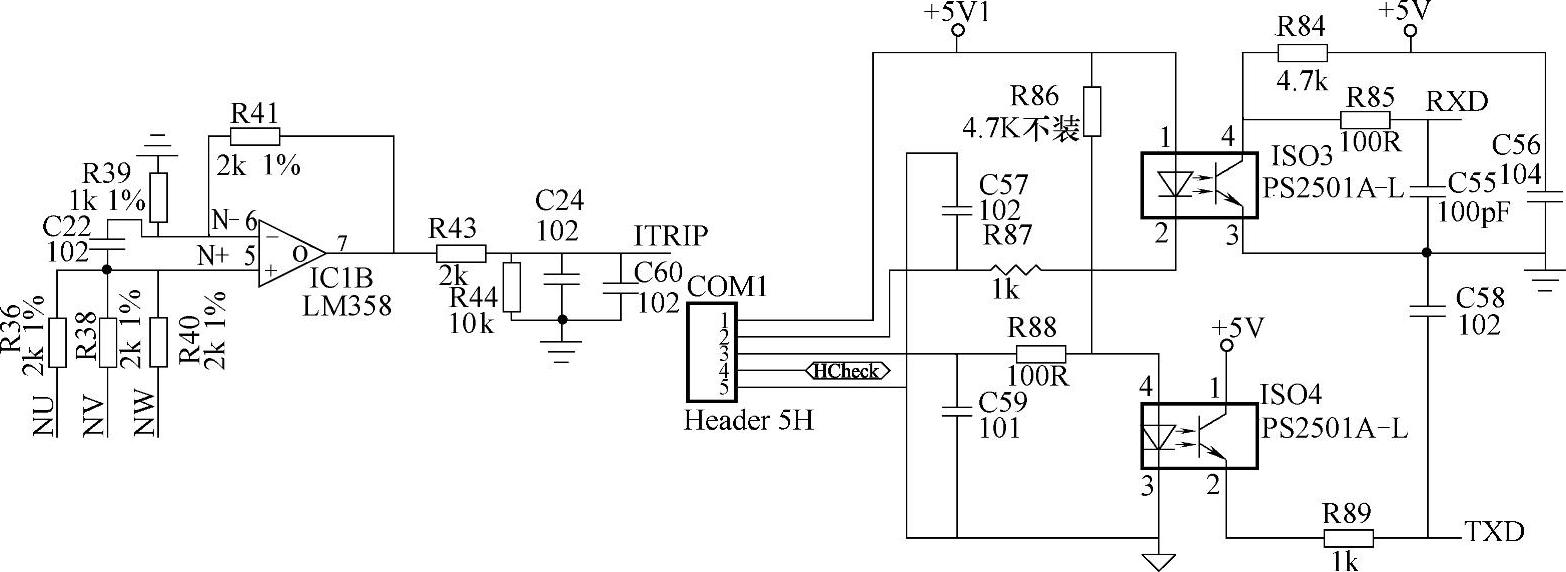

图8-19 驱动控制板保护电路和串口通信电路原理图

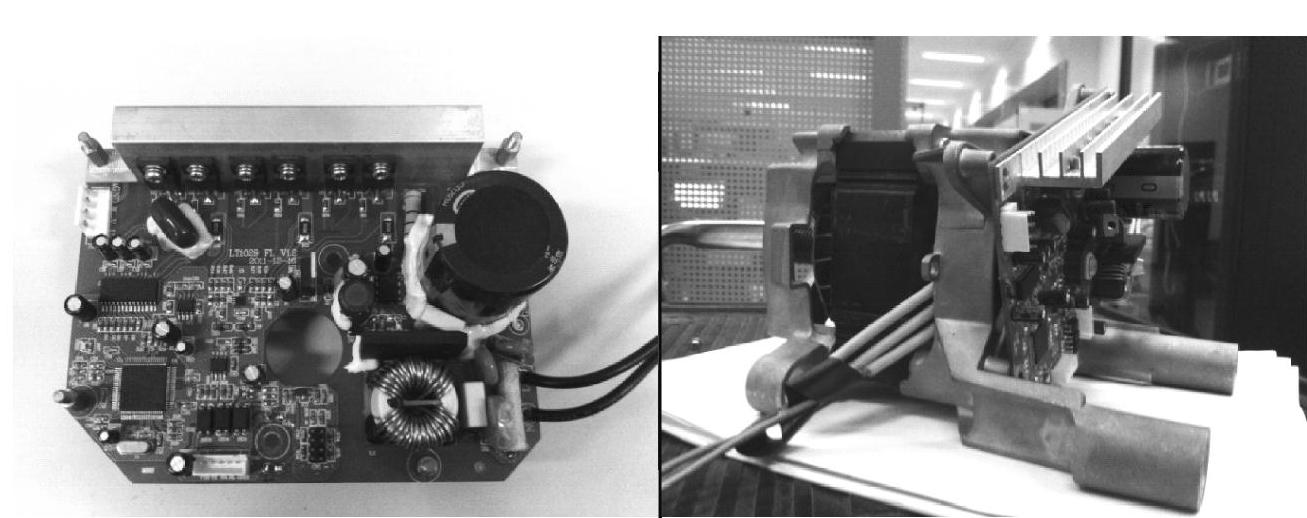

图8-20 洗衣机变频器驱动控制板与电机一体化实物图

图8-21 无速度传感器矢量控制系统结构框图

实现高性能变频调速矢量控制需要解决下面几个关键问题:

1.电机参数辨识[7,8]

无速度矢量控制技术的关键问题首先是转子磁链角的估算,用于实现转子磁场定向;其次是转子速度估算,用于无速度传感器矢量控制;另外,还有速度环、磁链环和电流内环各调节器的参数自整定,用于提高系统的动静态性能。这些问题都必须要知道正确的电机参数才能解决。所说的电机参数包括定子电阻、转子电阻、定子电感、转子电感和互感。这些电机参数往往是未知的,因此要实现异步电机矢量控制等高性能变频调速技术,必须预先获得电机的这些参数,即电机参数离线辨识。

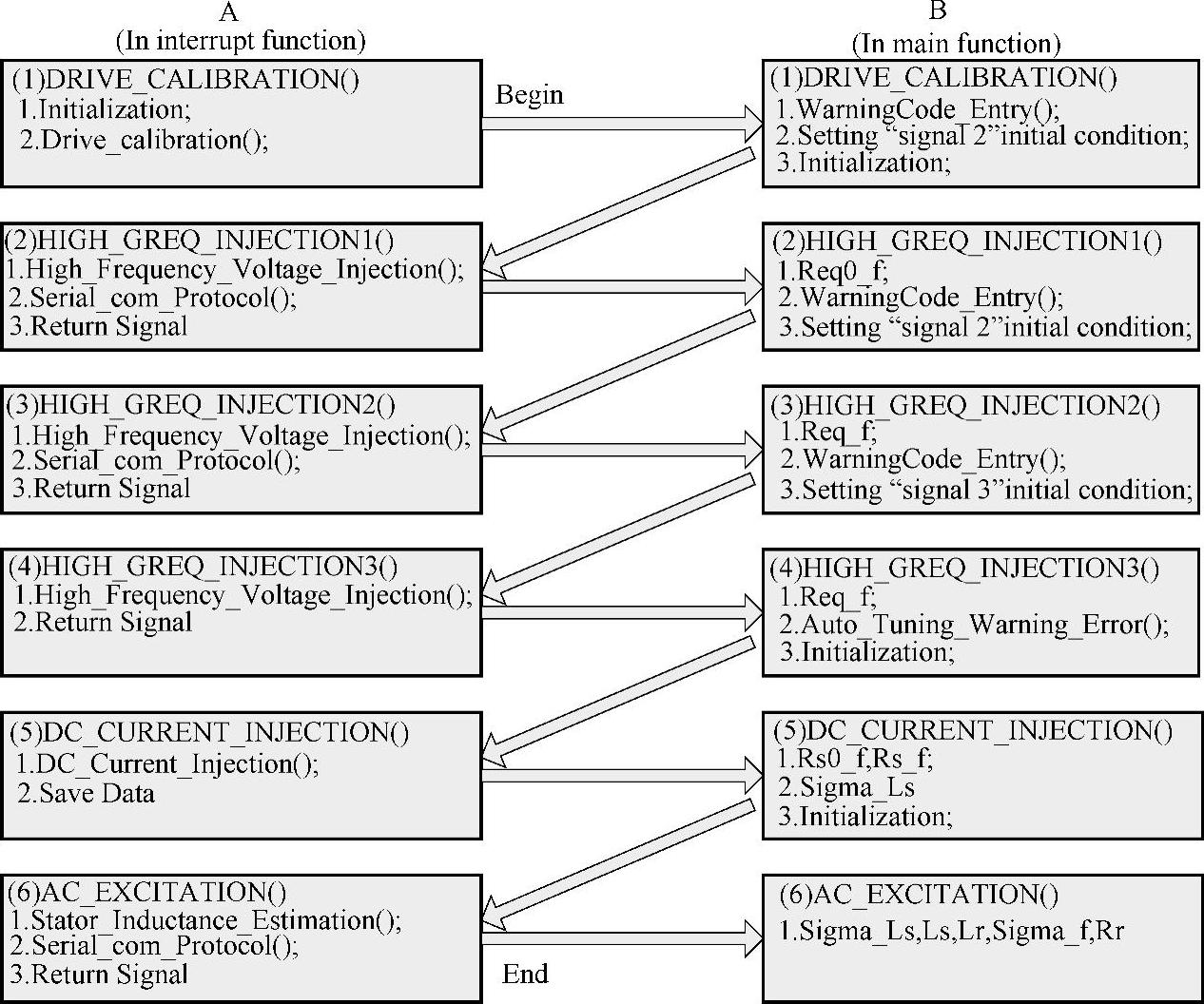

由于硬件成本限制,在洗衣机变频驱动器的低运算速度和低存储容量的低性能单片机微处理器上很难实现带有矩阵运算的递推最小二乘参数辨识算法,因此采用交直流离线辨识方法,即先通入单相正弦电压信号辨识总阻抗、总漏感;再由直流电压信号辨识定子电阻;最后通入低速交流电压信号辨识定子电感,经过公式计算辨识出电机所有参数。交直流离线辨识实验流程图如图8-22所示。辨识算法分成两部分,在主中断函数里执行信号注入,在main函数的while循环里执行参数运算,一种信号注入后直到相应参数运算完成再停止此信号注入,同时开始下一个信号的注入,依此类推直到最后一个信号注入完成。

图8-22 交直流离线辨识实验流程图

2.内外环调节器参数自整定[9]

矢量控制系统包括四个闭环,即励磁电流内环、磁链外环、转矩电流内环和速度外环,共有四个调节器。调节器的自整定设计是该系统的重要一环,调节器参数设计合适与否会直接影响整个系统的控制性能。(https://www.daowen.com)

根据辨识的电机参数和系统的传递函数,运用单变量线性系统工程设计方法对电流内环和速度、磁链外环各调节器参数进行详细的分析和设计,设计了一套针对异步电动机无速度传感器矢量控制系统的PI调节器自整定方法,详见第4章。

3.转子磁场定向(FOC)

通过转子磁场定向,使电机定子电流矢量的励磁电流分量和电机的转子磁场方向相同,可以实现对异步电机的电磁转矩和磁场的完全解耦控制。转子磁场定向一般通过估算同步旋转坐标系下d、q轴转子磁链值,来计算出转子磁链角,从而进行磁场定向。转子磁链可以通过电流模型或电压模型求取,电流模型适合于低速范围,电压模型适合于高速范围。为了提高准确度,把两种模型结合起来,这就存在模型切换过渡问题。由于硬件成本限制,处理器采用单片机,其运算速度慢。转子磁链估算算法复杂,运算耗时长,还存在模型切换问题和积分零点漂移问题,不容易实现。

采用估算反电动势的方法来直接得到转子磁链角[10],通过q轴反电动势的正负和电机旋转方向来判断d轴反电动势校正项的正负符号来自动校正转子磁链角大小。这样不用估算转子磁链,可减少计算量,易于单片机实现。也不用考虑低高速模型切换平滑过渡的实现问题和积分零点漂移问题,详见第6章。

4.转速估计

为了满足高性能的电机调速的要求,必须对转速进行闭环控制,因此要知道电机的转速。目前的变频洗衣机中,一般都带有速度传感器,但是速度传感器的安装维护、非线性和低速性能等方面的问题,影响了异步电机调速系统的简便性、廉价性和系统的可靠性。在高性能的传动系统中,希望不用速度传感器,通过可知的电压电流信号和电机数学模型来估算出电机的转速,代替速度传感器,实现速度闭环控制。

通过转子磁链角得到转子同步角速度,通过转矩电流和转差速度的正比关系式得到转差角速度。转子同步角速度与转差角速度之差即为转子速度。可降低硬件的复杂性和成本,增强机械的坚固性和传动的可靠性。

5.电机相电压、相电流重构

通过电阻采样的母线电压和PWM波占空比进行电机相电压重构,估算出来的相电压与实际电机相电压之间的幅值与相位存在较大误差,影响电机参数辨识精度和电机控制性能,需要对给定的PWM波占空比面积进行电压补偿。另外,为了降低成本,只进行单电阻采样母线电流。当三个桥臂处于不同的导通状态时,相电流与直流母线电流存在确定关系,需要找到相电流与直流母线电流之间的对应关系。

对于不同的电压空间矢量,相电流与直流母线电流有确定的对应关系。每个开关周期有两个非零电压空间矢量,在相应非零电压矢量作用期间进行一次母线电流采样,就得到电机其中两相的相电流。但当非零电压矢量作用时间小于电流采样时间时,不能正确获取相电流值。可采用平移桥臂开关状态方法进行相电流重构,通过母线电流在重构电机相电流中存在非可测量区域,可采用平移桥臂开关状态波形来修整PWM信号的方法,该方法不增加功率器件的开关损耗,修整后的PWM信号在一个开关周期内不改变参考电压的幅值和相位,且满足非零电压空间矢量最小作用时间的要求。

6.高速弱磁

电机运行时,反电动势与转子的转速成正比,当逆变器输出达到最大电压时,最高的可实现转速将会受到限制。通过降低励磁电流来实现反电动势的减少,使得转速增加获得更大的空间。对于两极变频异步电机,其最高转速一般可达到18000r/min,其额定转速为3600r/min,当电机转速大于3600r/min时,必须通过弱磁来实现。

励磁电流是转子速度的函数,该电流的确定是通过一系列开环V/Hz的空载实验来获得的。在确定弱磁运行时的逆变器输出稳态电压指定值时,必须考虑以下两个标准:

1)在任何时刻都应具备应对负载变化或在出现加速命令时能够增加输出电压的能力——这解读为最大电压余量。

2)可实现最大逆变器输出电压以使电机电流最小,从而实现高效率——这解读为最小电压余量。

保证20%的电压余量,每隔30Hz记录当前电流值作为该频率下的励磁电流。建立弱磁曲线,在计算间隔点之间的励磁电流参考值时,使用插值的方法来使弱磁曲线光滑。

7.效率优化

家电行业特别看重效率指标,产品的能效高低直接影响其质量等级划分和市场销量。异步电机由于本身就比永磁电机的效率低,所以为了尽可能提高异步电机效率,除了电机自身设计制作的改进与完善,算法上对电机的效率优化是必不可少的。

在给定的转矩下,采用MTPA控制方法可以使定子电流达到最小,能在一定范围内降低损耗,提高电机效率。在轻载和重载情况下,效率优化可提高10个百分点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。