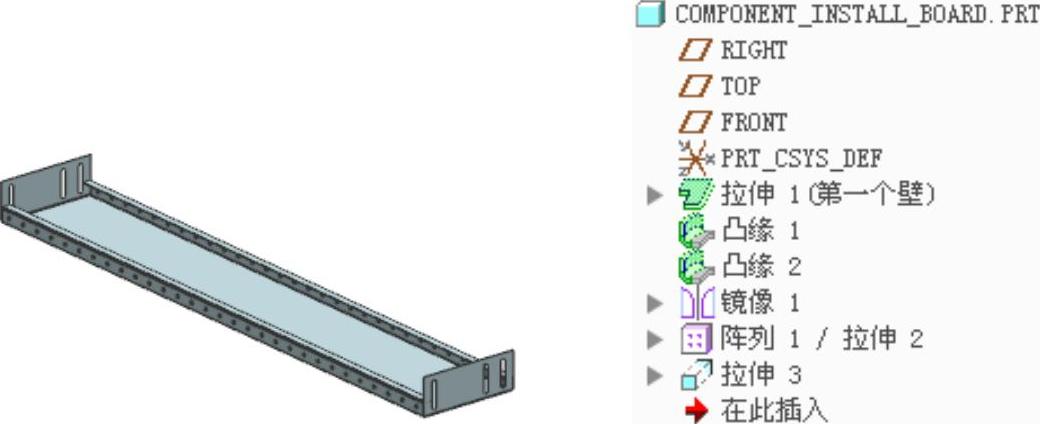

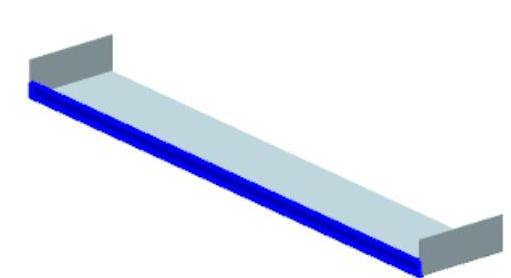

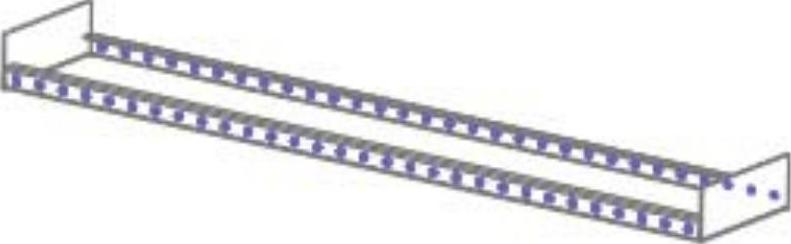

下面将进行元件安装板的设计,钣金件模型及模型树如图8.13.93所示。

图8.13.93 钣金件模型及模型树

Step1.新建一个钣金件模型,命名为component_install_board。

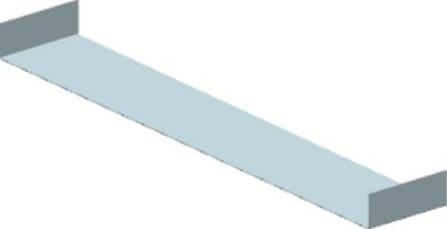

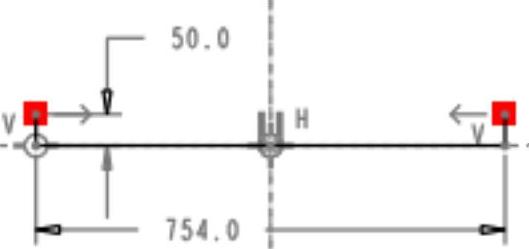

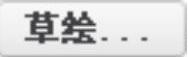

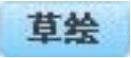

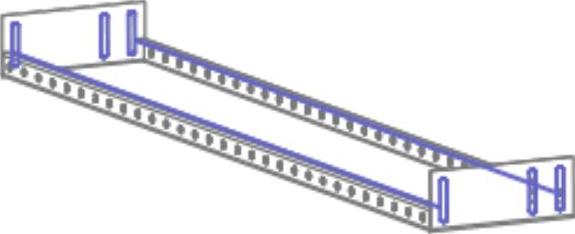

Step2.创建图8.13.94所示的拉伸特征1。在 功能选项卡

功能选项卡 区域中单击“拉伸”按钮

区域中单击“拉伸”按钮 ;选取FRONT基准平面为草绘平面,选取RIGHT基准平面为参考平面,方向为

;选取FRONT基准平面为草绘平面,选取RIGHT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图8.13.95所示的截面草图,在“拉伸”操控板中定义拉伸类型为

按钮,绘制图8.13.95所示的截面草图,在“拉伸”操控板中定义拉伸类型为 ,输入深度值130;在

,输入深度值130;在 按钮后的文本框中输入数值1.5;在“拉伸”操控板中单击

按钮后的文本框中输入数值1.5;在“拉伸”操控板中单击 选项卡,在系统弹出的界面中选中

选项卡,在系统弹出的界面中选中 复选框,并在其下的文本框中输入折弯半径值1.0(内侧);单击

复选框,并在其下的文本框中输入折弯半径值1.0(内侧);单击 按钮,完成拉伸特征1的创建。

按钮,完成拉伸特征1的创建。

图8.13.94 拉伸特征1

图8.13.95 截面草图

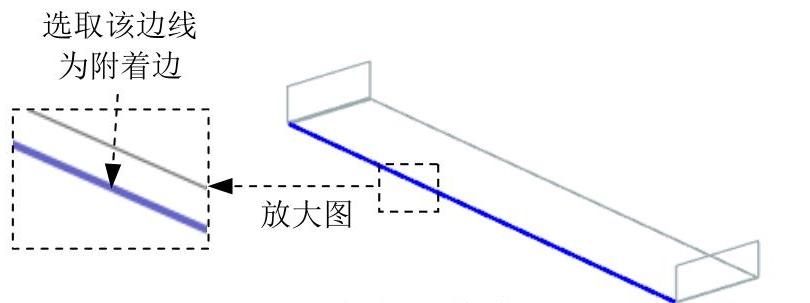

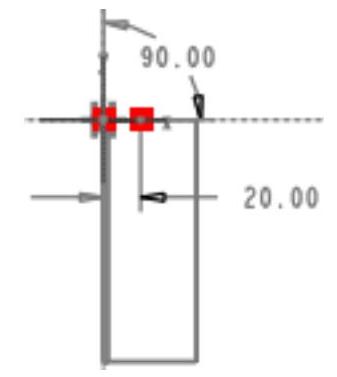

Step3.创建图8.13.96所示的附加钣金壁凸缘特征1。单击 功能选项卡

功能选项卡 区域中的“法兰”按钮

区域中的“法兰”按钮 ;选取图8.13.97所示的模型边线为附着边;在“凸缘”操控板中选择形状类型为

;选取图8.13.97所示的模型边线为附着边;在“凸缘”操控板中选择形状类型为 ,定义第一方向的长度类型为

,定义第一方向的长度类型为 ,定义第二方向的长度类型为

,定义第二方向的长度类型为 ;单击

;单击 按钮,在系统弹出的界面中单击

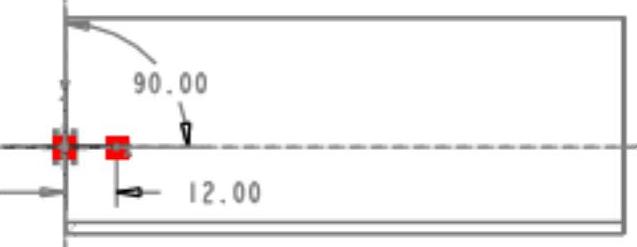

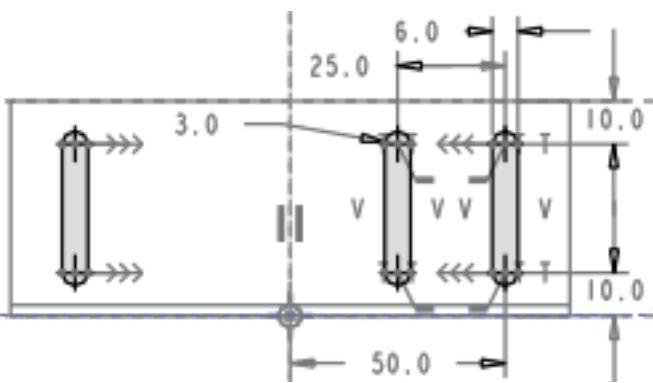

按钮,在系统弹出的界面中单击 按钮,修改草图内的尺寸至图8.13.98所示的值;确认

按钮,修改草图内的尺寸至图8.13.98所示的值;确认 按钮被按下,并在其后的文本框中输入折弯半径值1.0;折弯半径所在侧为

按钮被按下,并在其后的文本框中输入折弯半径值1.0;折弯半径所在侧为 ;单击

;单击 按钮,完成凸缘特征1的创建。

按钮,完成凸缘特征1的创建。

图8.13.96 凸缘特征1

图8.13.97 定义附着边

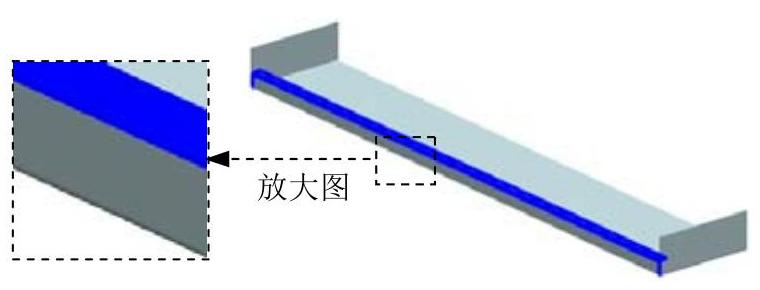

Step4.创建图8.13.99所示的附加钣金壁凸缘特征2。单击 功能选项卡

功能选项卡 区域中的“法兰”按钮

区域中的“法兰”按钮 ;选取图8.13.100所示的模型边线为附着边;在“凸缘”操控板中选择形状类型为

;选取图8.13.100所示的模型边线为附着边;在“凸缘”操控板中选择形状类型为 ,定义第一方向的长度类型为

,定义第一方向的长度类型为 ,定义第二方向的长度类型为

,定义第二方向的长度类型为 ;单击

;单击 按钮,在系统弹出的界面中单击

按钮,在系统弹出的界面中单击 按钮,修改草图内的尺寸至图8.13.101所示的值;确认

按钮,修改草图内的尺寸至图8.13.101所示的值;确认 按钮被按下,并在其后的文本框中输入折弯半径值1.0;折弯半径所在侧为

按钮被按下,并在其后的文本框中输入折弯半径值1.0;折弯半径所在侧为 ;单击

;单击 按钮,完成凸缘特征2的创建。

按钮,完成凸缘特征2的创建。

图8.13.98 修改草图尺寸

图8.13.99 凸缘特征2

图8.13.100 定义附着边(www.daowen.com)

图8.13.101 修改草图尺寸

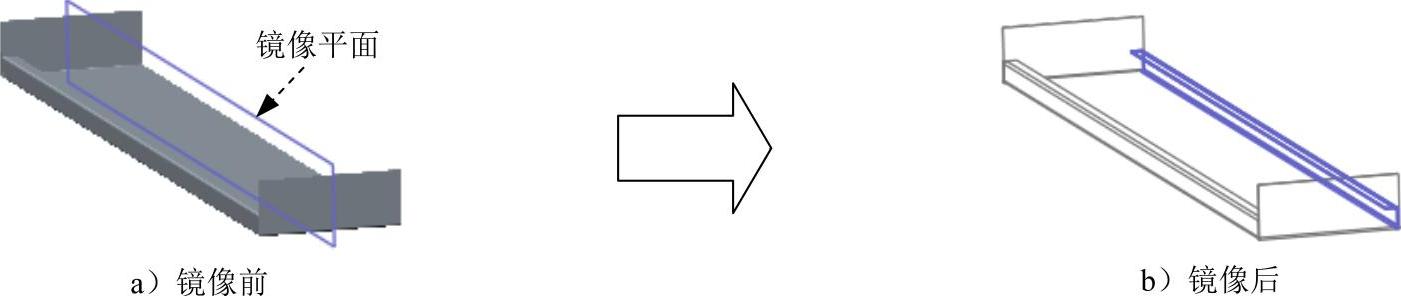

Step5.创建图8.13.102所示的镜像特征1。按住Ctrl键,选取Step3和Step4所创建的凸缘特征1、2为镜像源特征;单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,选取FRONT基准平面为镜像平面;单击

按钮,选取FRONT基准平面为镜像平面;单击 按钮,完成镜像特征1的创建。

按钮,完成镜像特征1的创建。

图8.13.102 镜像特征1

Step6.创建图8.13.103所示的拉伸特征2。在 功能选项卡

功能选项卡 区域中单击

区域中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取FRONT基准平面为草绘平面,选取RIGHT基准平面为参考平面,方向为

按钮被按下;选取FRONT基准平面为草绘平面,选取RIGHT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图8.13.104所示的截面草图;在“拉伸”操控板中定义拉伸类型为

按钮,绘制图8.13.104所示的截面草图;在“拉伸”操控板中定义拉伸类型为 ,输入深度值150;选择材料移除的方向类型为

,输入深度值150;选择材料移除的方向类型为 (移除垂直于驱动曲面的材料);单击

(移除垂直于驱动曲面的材料);单击 按钮,完成拉伸特征2的创建。

按钮,完成拉伸特征2的创建。

图8.13.103 拉伸特征2

图8.13.104 截面草图

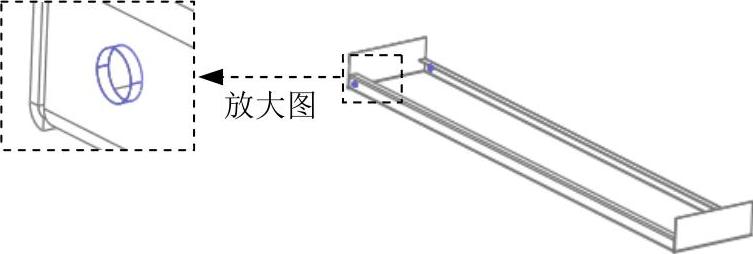

Step7.创建图8.13.105所示的阵列特征1。在模型树中选择“拉伸2”特征后右击,从系统弹出的快捷菜单中选择 命令;在“阵列”操控板中选择以“方向”方式控制阵列,选取RIGHT基准平面为第一方向阵列参考;在“阵列”操控板中的阵列数量栏中输入数量值30,尺寸增量值为25.0;在该操控板中单击

命令;在“阵列”操控板中选择以“方向”方式控制阵列,选取RIGHT基准平面为第一方向阵列参考;在“阵列”操控板中的阵列数量栏中输入数量值30,尺寸增量值为25.0;在该操控板中单击 按钮,完成阵列特征1的创建。

按钮,完成阵列特征1的创建。

图8.13.105 阵列特征1

Step8.创建图8.13.106所示的拉伸特征3。在 功能选项卡

功能选项卡 区域中单击

区域中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取RIGHT基准平面为草绘平面,选取FRONT基准平面为参考平面,方向为

按钮被按下;选取RIGHT基准平面为草绘平面,选取FRONT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图8.13.107所示的截面草图;在“拉伸”操控板中定义拉伸类型为

按钮,绘制图8.13.107所示的截面草图;在“拉伸”操控板中定义拉伸类型为 ,输入深度值800;选择材料移除的方向类型为

,输入深度值800;选择材料移除的方向类型为 (移除垂直于驱动曲面的材料);单击

(移除垂直于驱动曲面的材料);单击 按钮,完成拉伸特征3的创建。

按钮,完成拉伸特征3的创建。

图8.13.106 拉伸特征3

图8.13.107 截面草图

Step9.保存钣金件模型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。