范例概述

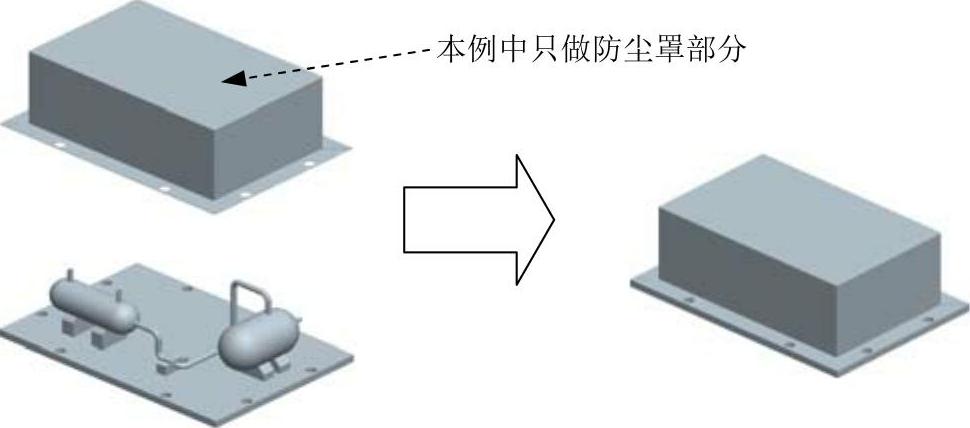

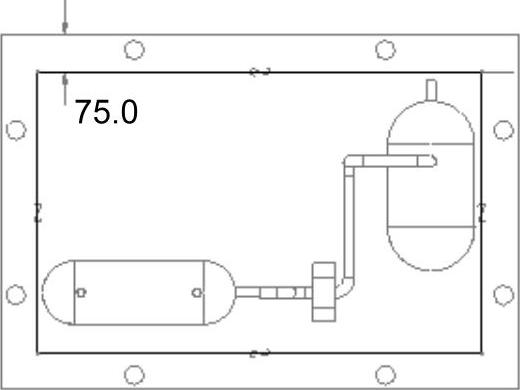

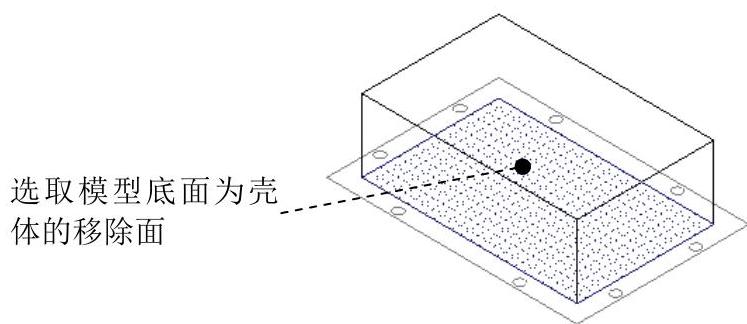

本范例详细讲解了采用自顶向下(Top_Down Design)设计方法创建图8.12.1所示的防尘罩的设计过程。这种自顶向下的设计方法可以使每个零件之间建立关联,当设计师更改其中的一个零件后,其余的零件也会随之发生更改。与原始的设计方法相比,该方法可以极大地降低设计时的错误率,并加快产品的更新速度,对于系列化的产品设计尤为有用。如图18.12.2所示的机箱,如果使用自顶向下的设计方法完成后,只需要更改机箱内部零件(如电源、主板等)的尺寸,机箱整体尺寸也会随之更改。由于页数有限,本范例只选用了一个简单的模型进行讲解,如读者对图18.12.2所示的机箱感兴趣可参见本套系列丛书《Creo 3.0钣金实例精解》一书。

图8.12.1 防尘罩

图8.12.2 电脑机箱

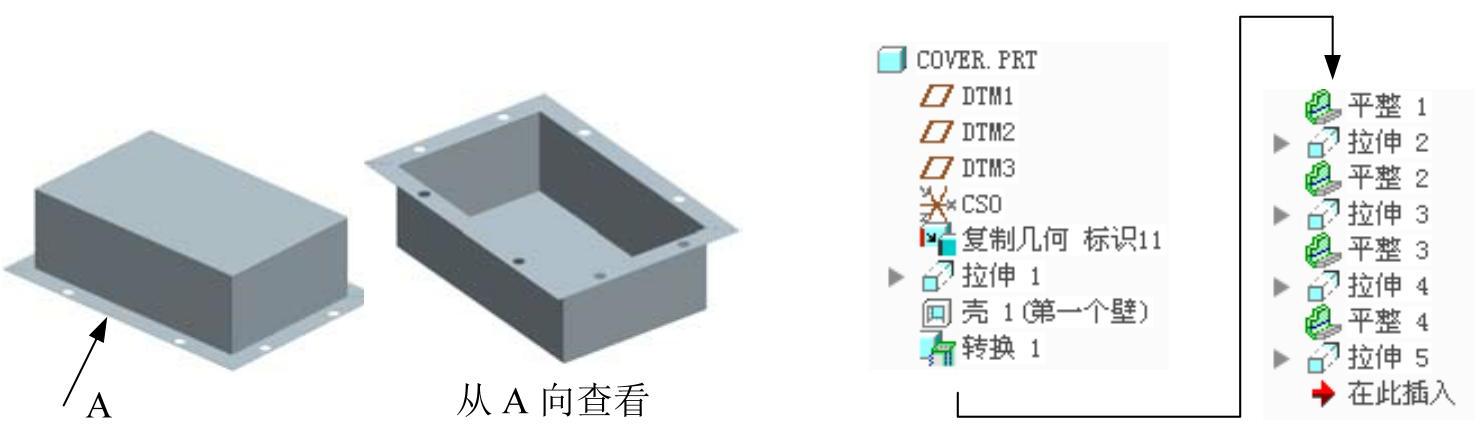

下面将创建图8.12.1所示的装配体中的钣金防尘罩,该防尘罩的钣金模型如图8.12.3所示。

图8.12.3 钣金件模型与模型树

Task1.设置工作目录

将工作目录设置至D:\creo3.4\work\ch08.12。

Task2.新建cover_asm.asm装配

Step1.单击“新建”按钮 ,在系统弹出的文件“新建”对话框中,进行下列操作:选中

,在系统弹出的文件“新建”对话框中,进行下列操作:选中 选项组下的

选项组下的 单选项;选中

单选项;选中 选项组下的

选项组下的 单选项;在

单选项;在 文本框中输入文件名cover_asm;通过取消

文本框中输入文件名cover_asm;通过取消 复选框,来取消使用系统默认模板;单击该对话框中的

复选框,来取消使用系统默认模板;单击该对话框中的 按钮。

按钮。

Step2.选取适当的装配模板。在系统弹出的“新文件选项”对话框中进行下列操作;在模板选项组中选取 模板;对话框中的两个参数DESCRIPTION和MODELED_BY与PDM有关,一般不对此进行操作;

模板;对话框中的两个参数DESCRIPTION和MODELED_BY与PDM有关,一般不对此进行操作; 复选框一般不进行操作;单击该对话框中的

复选框一般不进行操作;单击该对话框中的 按钮。

按钮。

Task3.隐藏cover_asm.asm中的3个装配基准平面

Step1.在模型树中查看3个装配基准平面。在模型树界面中选择

命令;在系统弹出的“模型树项”对话框中选中

命令;在系统弹出的“模型树项”对话框中选中 复选框,单击

复选框,单击 按钮。此时,模型树中便会显示出cover_asm.asm的3个装配基准平面标识。

按钮。此时,模型树中便会显示出cover_asm.asm的3个装配基准平面标识。

Step2.隐藏3个装配基准平面。按住Ctrl键,选取模型树中的ASM_RIGHT、ASM_TOP和ASM_FRONT3个基准平面,然后右击,从系统弹出的快捷菜单中选择 命令。

命令。

Task4.装配pipe_ok.asm

Step1.引入装配件。单击 功能选项卡

功能选项卡 区域中的“组装”按钮

区域中的“组装”按钮 ;系统弹出文件“打开”对话框,选择模型文件pipe_ok..asm,然后单击

;系统弹出文件“打开”对话框,选择模型文件pipe_ok..asm,然后单击 按钮。

按钮。

Step2.完全约束放置零件。在“元件放置”操控板的 下拉列表中选择

下拉列表中选择 选项,将元件按默认放置,此时操控板中显示的信息为

选项,将元件按默认放置,此时操控板中显示的信息为 ,说明零件已经完全约束放置;单击该操控板中的

,说明零件已经完全约束放置;单击该操控板中的 按钮。

按钮。

Task5.新建基准平面

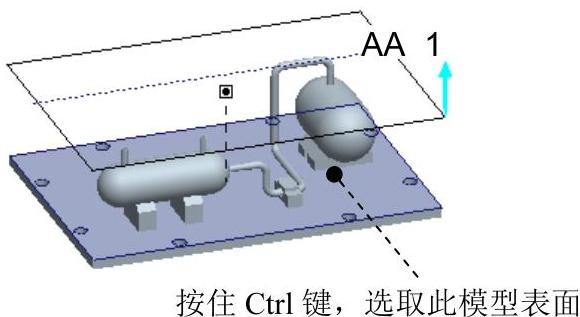

Step1.创建图8.12.4所示的基准平面ADTM1。单击 功能选项卡

功能选项卡 区域中的“平面”按钮

区域中的“平面”按钮 ;选取图8.12.5所示的基准轴AA_1为参考,然后按住Ctrl键,选取图8.12.5所示的模型表面为参考(使创建的基准平面穿过基准轴AA_1并平行于该模型表面),单击“基准平面”对话框中的

;选取图8.12.5所示的基准轴AA_1为参考,然后按住Ctrl键,选取图8.12.5所示的模型表面为参考(使创建的基准平面穿过基准轴AA_1并平行于该模型表面),单击“基准平面”对话框中的 按钮。

按钮。

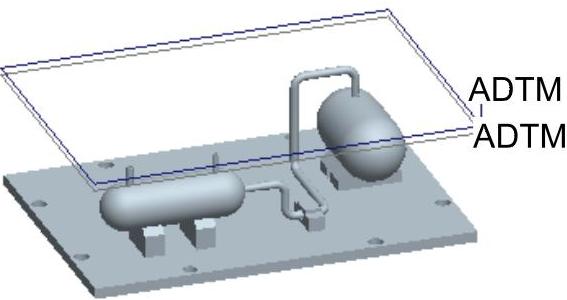

Step2.创建图8.12.6所示的基准平面ADTM2。单击 功能选项卡

功能选项卡 区域中的“平面”按钮

区域中的“平面”按钮 ,系统弹出“基准平面”对话框;选取基准平面ADTM1为参考,然后在该对话框中输入偏移值20.0,再单击

,系统弹出“基准平面”对话框;选取基准平面ADTM1为参考,然后在该对话框中输入偏移值20.0,再单击 按钮。

按钮。

图8.12.4 基准平面ADTM1

图8.12.5 操作过程

图8.12.6 基准平面ADTM2

Step3.隐藏基准平面ADTM1。在模型树中右击基准平面ADTM1,从系统弹出的快捷菜单中选择 命令。

命令。

Task6.创建cover.prt

Stage1.在装配中创建cover.prt

Step1.单击 功能选项卡

功能选项卡 区域中的“创建”按钮

区域中的“创建”按钮 。

。

Step2.在“元件创建”对话框中选中 区域中的

区域中的 单选项,在

单选项,在 区域选中

区域选中 单选项,然后在

单选项,然后在 文本框中输入文件名cover,单击

文本框中输入文件名cover,单击 按钮。

按钮。

Step3.此时系统弹出“创建选项”对话框,选中 和

和 单选项,单击

单选项,单击 按钮。

按钮。

Step4.在系统 的提示下,在模型树中选取系统默认的装配坐标系。

的提示下,在模型树中选取系统默认的装配坐标系。

Stage2.将pipe_ok.asm中的关键几何复制到cover.prt中

Step1.单击 功能选项卡

功能选项卡 区域中的“复制几何”按钮

区域中的“复制几何”按钮 。

。

Step2.在“复制几何”操控板中先确认“将参考类型设置为装配上下文”按钮 被按下,然后单击“仅限发布几何”按钮

被按下,然后单击“仅限发布几何”按钮 (使此按钮为弹起状态)。

(使此按钮为弹起状态)。

Step3.复制几何。在“复制几何”操控板中,单击 按钮,系统弹出“参考”界面;单击

按钮,系统弹出“参考”界面;单击 文本框中的

文本框中的 字符;在“智能选取栏”中选择

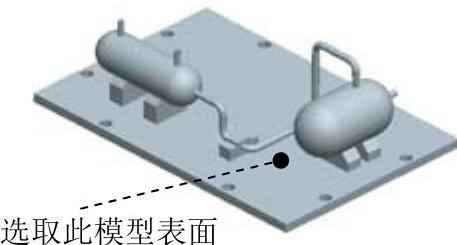

字符;在“智能选取栏”中选择 选项,然后选取图8.12.7所示的模型表面;在“复制几何”操控板中单击

选项,然后选取图8.12.7所示的模型表面;在“复制几何”操控板中单击 按钮,选中

按钮,选中 单选项;在“复制几何”操控板中单击“完成”按钮

单选项;在“复制几何”操控板中单击“完成”按钮 。

。

Stage3.在cover.prt中创建实体拉伸特征

Step1.确认cover.prt处于激活状态(激活cover.prt的操作方法是:在模型树中选取cover.prt,然后右击,从系统弹出的快捷菜单中选择 命令)。

命令)。

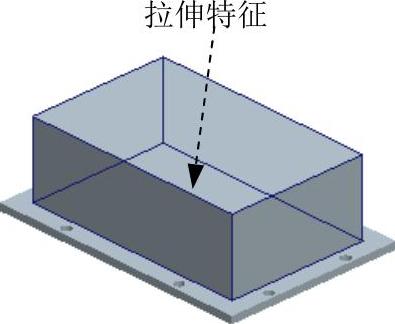

Step2.创建图8.12.8所示的拉伸特征1。单击 功能选项卡

功能选项卡 区域中的“拉伸”按钮

区域中的“拉伸”按钮 ;在图形区右击,从系统弹出的快捷菜单中选择

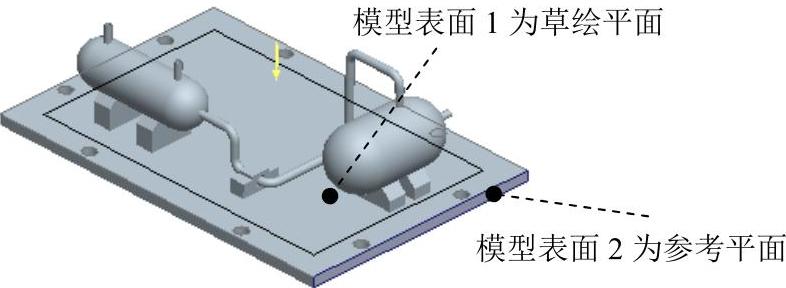

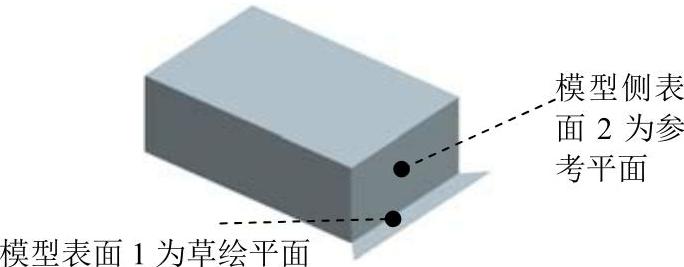

;在图形区右击,从系统弹出的快捷菜单中选择 命令;选取图8.12.9所示的模型表面1为草绘平面,选取模型表面2为参考平面,方向为

命令;选取图8.12.9所示的模型表面1为草绘平面,选取模型表面2为参考平面,方向为 ;单击

;单击 按钮;以“偏移”的方式来创建图8.12.10所示的特征截面草图;在“拉伸”操控板中选取深度类型为

按钮;以“偏移”的方式来创建图8.12.10所示的特征截面草图;在“拉伸”操控板中选取深度类型为 ,终止面为基准平面ADTM2;单击“预览”按钮

,终止面为基准平面ADTM2;单击“预览”按钮 ,预览所创建的拉伸特征,然后单击“完成”按钮

,预览所创建的拉伸特征,然后单击“完成”按钮 。(www.daowen.com)

。(www.daowen.com)

图8.12.7 复制模型表面

图8.12.8 拉伸特征1

图8.12.9 定义草绘平面

Stage4.在零件模式下创建cover.prt的其余特征

Step1.在装配中打开cover.prt零件。在模型树中右击cover.prt,从系统弹出的快捷菜单中选择 命令。

命令。

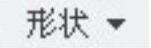

Step2.将实体零件转换成第一钣金壁──第一壁。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;在系统弹出的“第一壁”操控板中单击

按钮;在系统弹出的“第一壁”操控板中单击 按钮;在系统

按钮;在系统 的提示下,选取图8.12.11所示的模型底面为壳体的移除面;输入钣金壁厚度值2.0,并按Enter键;单击

的提示下,选取图8.12.11所示的模型底面为壳体的移除面;输入钣金壁厚度值2.0,并按Enter键;单击 按钮,完成转换钣金特征的创建。

按钮,完成转换钣金特征的创建。

图8.12.10 截面草图

图8.12.11 选取移除面

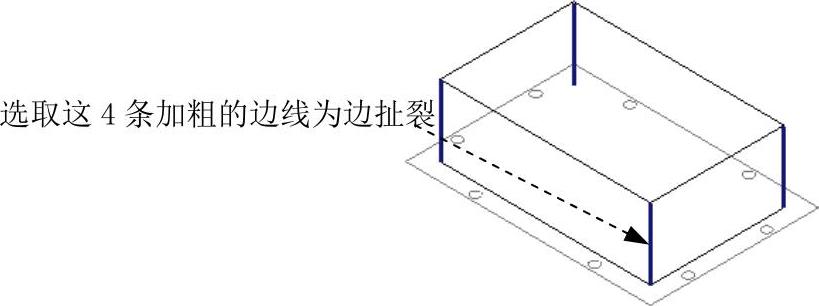

Step3.创建图8.12.12所示的钣金件转换特征1。单击 功能选项卡

功能选项卡 区域中的“转换”按钮

区域中的“转换”按钮 ;在系统弹出的“转换”操控板中单击“边扯裂”按钮

;在系统弹出的“转换”操控板中单击“边扯裂”按钮 ,选取图8.12.13所示的封闭钣金模型的4条边线为要扯裂的边;单击“边扯裂”操控板中的

,选取图8.12.13所示的封闭钣金模型的4条边线为要扯裂的边;单击“边扯裂”操控板中的 按钮,在单击

按钮,在单击 按钮,完成钣金件转换特征1的创建。

按钮,完成钣金件转换特征1的创建。

图8.12.12 钣金件转换特征1

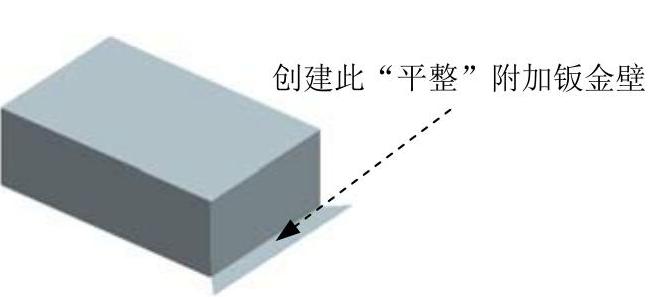

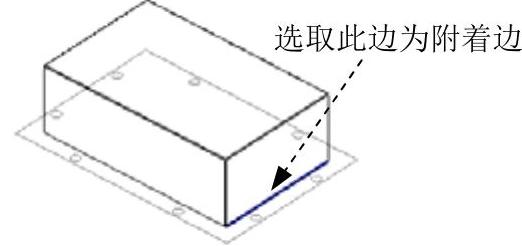

Step4.创建图8.12.14所示的附加钣金壁平整特征1。单击 功能选项卡

功能选项卡 区域中的“平整”按钮

区域中的“平整”按钮 ;在系统

;在系统 的提示下,选取图8.12.15所示的模型边线为附着边;在“平整”操控板中选择

的提示下,选取图8.12.15所示的模型边线为附着边;在“平整”操控板中选择 选项,在

选项,在 后的文本框中输入角度值90.0,确认

后的文本框中输入角度值90.0,确认 按钮被按下,并在其后的文本框中输入折弯半径值2.0,折弯半径所在侧为

按钮被按下,并在其后的文本框中输入折弯半径值2.0,折弯半径所在侧为 ,在该操控板中单击

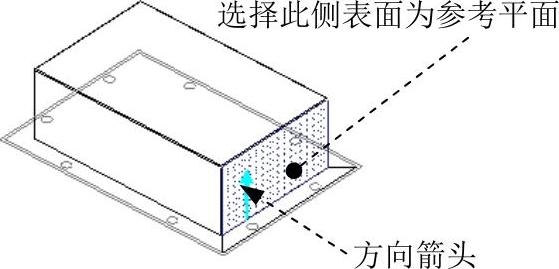

,在该操控板中单击 按钮,在系统弹出的界面中单击

按钮,在系统弹出的界面中单击 按钮,系统弹出“草绘”对话框,确认图8.12.16所示的箭头方向为草绘方向,然后选取图8.12.16所示的模型侧表面为参考平面,方向为

按钮,系统弹出“草绘”对话框,确认图8.12.16所示的箭头方向为草绘方向,然后选取图8.12.16所示的模型侧表面为参考平面,方向为 ,再单击

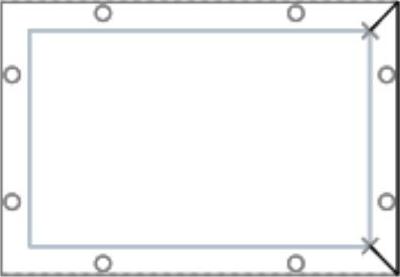

,再单击 按钮;绘制图8.12.17所示的截面草图(注意:此处利用“投影”命令绘制草图),单击“确定”按钮

按钮;绘制图8.12.17所示的截面草图(注意:此处利用“投影”命令绘制草图),单击“确定”按钮 ;在“平整”操控板中单击

;在“平整”操控板中单击 按钮,调整厚度方向;然后单击

按钮,调整厚度方向;然后单击 按钮,完成平整特征1的创建。

按钮,完成平整特征1的创建。

图8.12.13 选取边扯裂

图8.12.14 平整特征1

图8.12.15 定义附着边

图8.12.16 定义草绘方向

图8.12.17 截面草图

Step5.创建图8.12.18所示的“移除材料”拉伸特征2。单击 功能选项卡

功能选项卡 区域中的“拉伸”按钮

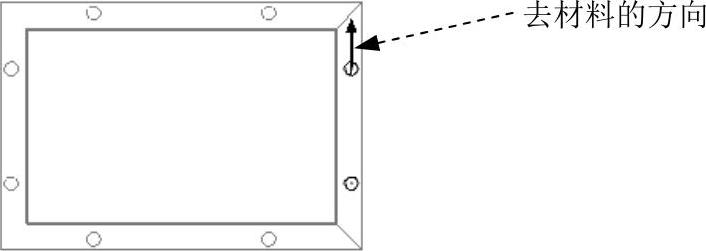

区域中的“拉伸”按钮 ;选取图8.12.19所示的模型表面1为草绘平面,选取模型侧表面2为参考平面,方向为

;选取图8.12.19所示的模型表面1为草绘平面,选取模型侧表面2为参考平面,方向为 ;单击

;单击 按钮,绘制图8.12.20所示的截面草图(用“投影”的方法创建);在“拉伸”操控板中定义拉伸类型为

按钮,绘制图8.12.20所示的截面草图(用“投影”的方法创建);在“拉伸”操控板中定义拉伸类型为 ,选择材料移除的方向类型为

,选择材料移除的方向类型为 ,接受图8.12.21所示的箭头方向为去材料的方向;在“拉伸”操控板中单击“完成”按钮

,接受图8.12.21所示的箭头方向为去材料的方向;在“拉伸”操控板中单击“完成”按钮 ,完成拉伸特征2的创建。

,完成拉伸特征2的创建。

图8.12.18 拉伸特征2

图8.12.19 定义草绘平面

图8.12.20 截面草图

图8.12.21 确定去材料的方向

Step6.参考Step3和Step4创建图8.12.22所示的另外3个“平整”附加钣金壁和“移除材料”特征。

Step7.保存cover.prt零件文件。

Step8.保存cover_asm.asm装配文件。

图8.12.22 创建另外3个“平整”附加钣金壁和切削特征

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。