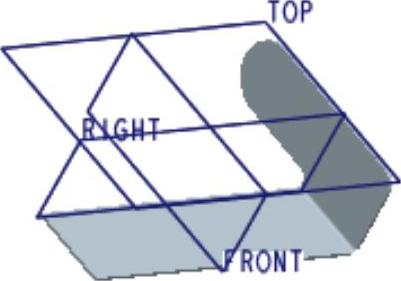

零件模型及模型树如图8.11.82所示。

图8.11.82 零件模型及模型树

Stage1.创建模具

零件模型及模型树如图8.11.83所示。

图8.11.83 零件模型及模型树

Step1.新建一个零件模型,命名为WATCHBAND_DIE_02,选用 零件模板。

零件模板。

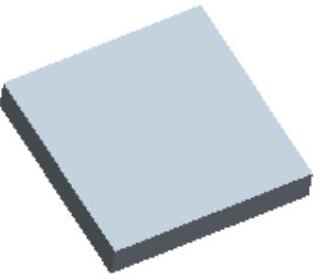

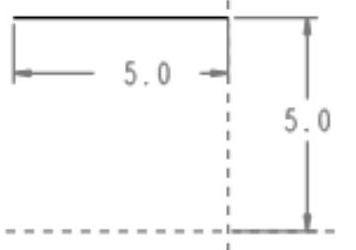

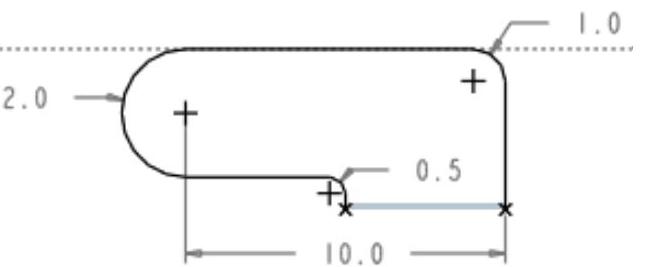

Step2.创建图8.11.84所示的拉伸特征1。单击 功能选项卡

功能选项卡 区域中的“拉伸”按钮

区域中的“拉伸”按钮 ;在图形区右击,从系统弹出的快捷菜单中选择

;在图形区右击,从系统弹出的快捷菜单中选择 命令;选取FRONT基准平面为草绘平面,选取RIGHT基准平面为参考平面,方向为

命令;选取FRONT基准平面为草绘平面,选取RIGHT基准平面为参考平面,方向为 ;单击

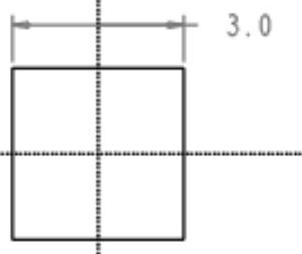

;单击 按钮,绘制图8.11.85所示的截面草图;在“拉伸”操控板中定义拉伸类型为

按钮,绘制图8.11.85所示的截面草图;在“拉伸”操控板中定义拉伸类型为 ,输入深度值0.5;在“拉伸”操控板中单击“完成”按钮

,输入深度值0.5;在“拉伸”操控板中单击“完成”按钮 ,完成拉伸特征1的创建。

,完成拉伸特征1的创建。

图8.11.84 拉伸特征1

图8.11.85 截面草图

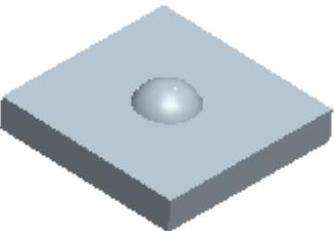

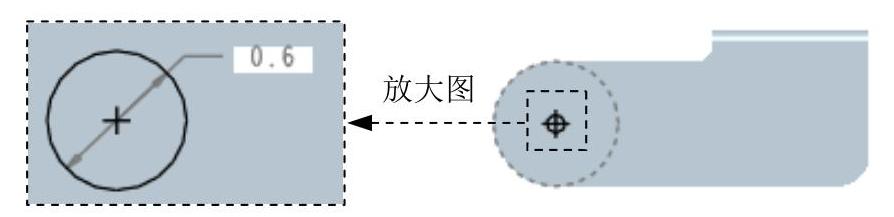

Step3.创建图8.11.86所示的旋转特征1。单击 功能选项卡

功能选项卡 区域中的“旋转”按钮

区域中的“旋转”按钮 ;在图形区右击,从系统弹出的快捷菜单中选择

;在图形区右击,从系统弹出的快捷菜单中选择 命令;选取TOP基准平面为草绘平面,选取RIGHT基准平面为参考平面,方向为

命令;选取TOP基准平面为草绘平面,选取RIGHT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图8.11.87所示的旋转中心线和截面草图;在“旋转”操控板中选择旋转类型为

按钮,绘制图8.11.87所示的旋转中心线和截面草图;在“旋转”操控板中选择旋转类型为 ,在角度文本框中输入角度值360.0,并按Enter键;在“旋转”操控板中单击“完成”按钮

,在角度文本框中输入角度值360.0,并按Enter键;在“旋转”操控板中单击“完成”按钮 ,完成旋转特征1的创建。

,完成旋转特征1的创建。

图8.11.86 旋转特征1

图8.11.87 截面草图

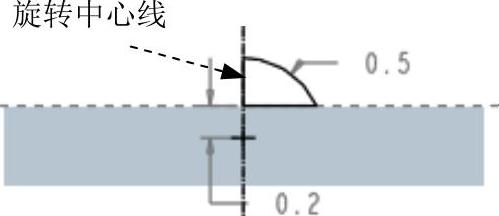

Step4.创建图8.11.88b所示的倒圆角特征1。选取图8.11.88a所示的边链为倒圆角的边线,输入倒圆角半径值0.3。

图8.11.88 倒圆角特征1

Step5.保存零件模型文件。

Stage2.创建主体零件模型

Step1.新建一个钣金零件模型,命名为WATCHBAND_04,选用 零件模板。

零件模板。

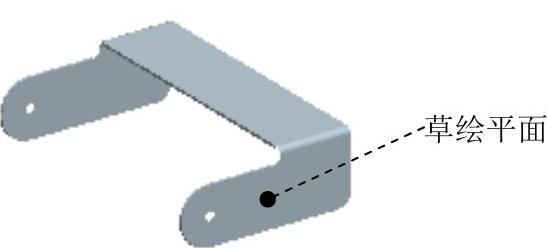

Step2.创建图8.11.89所示的拉伸特征1。单击 功能选项卡

功能选项卡 区域中的“拉伸”按钮

区域中的“拉伸”按钮 ;选取FRONT基准平面为草绘平面,选取RIGHT基准平面为参考平面,方向为

;选取FRONT基准平面为草绘平面,选取RIGHT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图8.11.90所示的截面草图;在“拉伸”操控板中定义拉伸类型为

按钮,绘制图8.11.90所示的截面草图;在“拉伸”操控板中定义拉伸类型为 ,输入深度值18.0,在

,输入深度值18.0,在 后文本框中输入厚度值0.2;在“拉伸”操控板中单击“完成”按钮

后文本框中输入厚度值0.2;在“拉伸”操控板中单击“完成”按钮 ,完成拉伸特征1的创建。

,完成拉伸特征1的创建。

图8.11.89 拉伸特征1(www.daowen.com)

图8.11.90 截面草图

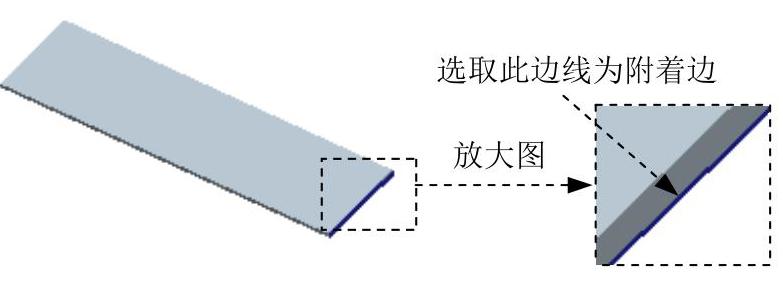

Step3.创建图8.11.91所示的附加钣金壁平整特征1。单击 功能选项卡

功能选项卡 区域中的“平整”按钮

区域中的“平整”按钮 ;在系统

;在系统 的提示下,选取图8.11.92所示的模型边线为附着边;在“平整”操控板中选择

的提示下,选取图8.11.92所示的模型边线为附着边;在“平整”操控板中选择 选项,在

选项,在 后的文本框中输入角度值90.0,确认

后的文本框中输入角度值90.0,确认 按钮被按下,并在其后的文本框中输入折弯半径值0.2,折弯半径所在侧为

按钮被按下,并在其后的文本框中输入折弯半径值0.2,折弯半径所在侧为 ,在“平整”操控板中单击

,在“平整”操控板中单击 按钮,在系统弹出的界面中单击

按钮,在系统弹出的界面中单击 按钮,在系统弹出的对话框中,接受系统默认的草绘平面和参考并单击

按钮,在系统弹出的对话框中,接受系统默认的草绘平面和参考并单击 按钮;绘制图8.11.93所示的截面草图;单击

按钮;绘制图8.11.93所示的截面草图;单击 按钮,选中

按钮,选中 复选框和

复选框和 单选项;在“平整”操控板中单击

单选项;在“平整”操控板中单击 按钮,在系统弹出的界面的

按钮,在系统弹出的界面的 下拉列表框中选择

下拉列表框中选择 选项;在“平整”操控板中单击

选项;在“平整”操控板中单击 按钮,完成平整特征1的创建。

按钮,完成平整特征1的创建。

图8.11.91 平整特征1

图8.11.92 定义附着边

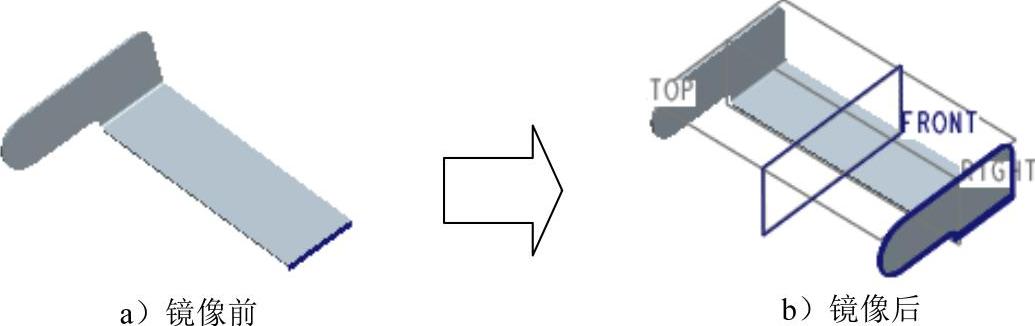

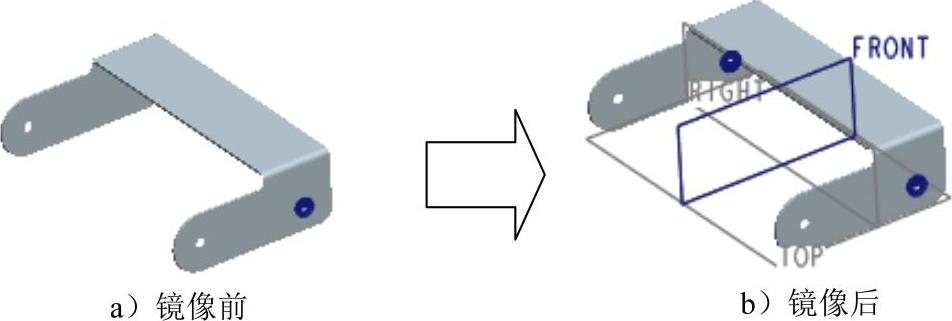

Step4.创建图8.11.94所示的镜像特征1。选取Step3所创建的平整特征1为镜像源;单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;选取FRONT基准平面为镜像平面;单击

按钮;选取FRONT基准平面为镜像平面;单击 按钮,完成镜像特征1的创建。

按钮,完成镜像特征1的创建。

图8.11.93 截面草图

图8.11.94 镜像特征1

Step5.创建图8.11.95所示的“移除材料”拉伸特征2。单击 功能选项卡

功能选项卡 区域中的“拉伸”按钮

区域中的“拉伸”按钮 ,确认

,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取图8.11.95所示的钣金表面为草绘平面,选取RIGHT基准平面为参考平面,方向为

按钮被按下;选取图8.11.95所示的钣金表面为草绘平面,选取RIGHT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图8.11.96所示的截面草图;在“拉伸”操控板中定义拉伸类型为

按钮,绘制图8.11.96所示的截面草图;在“拉伸”操控板中定义拉伸类型为 ,选择材料移除的方向类型为

,选择材料移除的方向类型为 ;在“拉伸”操控板中单击“完成”按钮

;在“拉伸”操控板中单击“完成”按钮 ,完成拉伸特征2的创建。

,完成拉伸特征2的创建。

图8.11.95 拉伸特征2

图8.11.96 截面草图

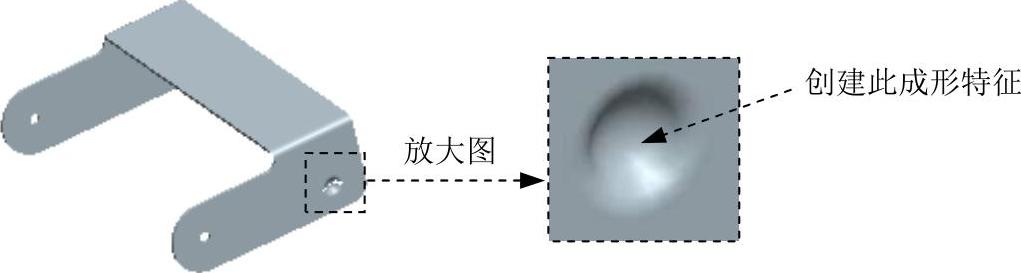

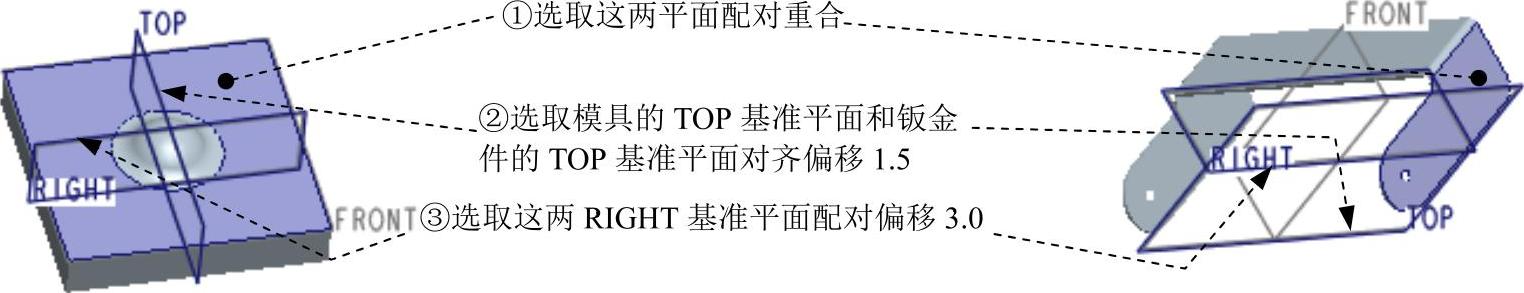

Step6.创建图8.11.97所示的成形特征──模板标识。单击 功能选项卡

功能选项卡 区域

区域 下的

下的 按钮,在系统弹出的“凸模”操控板中单击“打开”按钮

按钮,在系统弹出的“凸模”操控板中单击“打开”按钮 ,选择WATCHBAND_DIE_02.PRT文件,并将其打开;单击操控板中的

,选择WATCHBAND_DIE_02.PRT文件,并将其打开;单击操控板中的 按钮,此时系统弹出“放置”界面,在“放置”界面中将元件进行约束(图8.11.98);单击“凸模”操控板中的

按钮,此时系统弹出“放置”界面,在“放置”界面中将元件进行约束(图8.11.98);单击“凸模”操控板中的 按钮,完成成形特征──模板标识的创建。

按钮,完成成形特征──模板标识的创建。

图8.11.97 模板标识

图8.11.98 定义成形模具的放置

Step7.创建图8.11.99所示的镜像特征2。选取Step6所创建的成形特征为镜像源;单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;选取FRONT基准平面为镜像平面;单击

按钮;选取FRONT基准平面为镜像平面;单击 按钮,完成镜像特征2的创建。

按钮,完成镜像特征2的创建。

图8.11.99 镜像特征2

Step8.保存零件模型文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。