Step1.新建一个零件模型,命名为HEATER_COVER。选用 零件模板。

零件模板。

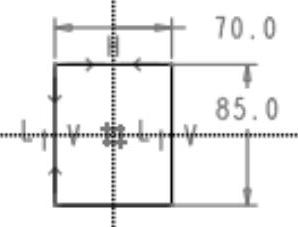

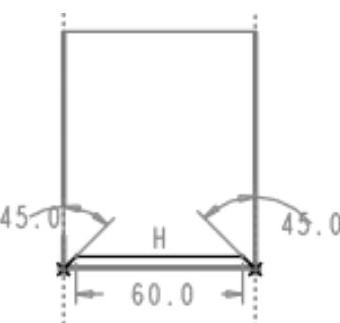

Step2.创建图8.3.7所示的拉伸特征1。在 功能选项卡

功能选项卡 区域中单击

区域中单击 按钮,选取FRONT基准平面为草绘平面,选取RIGHT基准平面为参考平面,方向为

按钮,选取FRONT基准平面为草绘平面,选取RIGHT基准平面为参考平面,方向为 ;绘制图8.3.8所示的截面草图;在“拉伸”操控板中定义拉伸类型为

;绘制图8.3.8所示的截面草图;在“拉伸”操控板中定义拉伸类型为 ,输入深度值22.0;单击

,输入深度值22.0;单击 按钮,完成拉伸特征1的创建。

按钮,完成拉伸特征1的创建。

图8.3.7 拉伸特征1

图8.3.8 截面草图

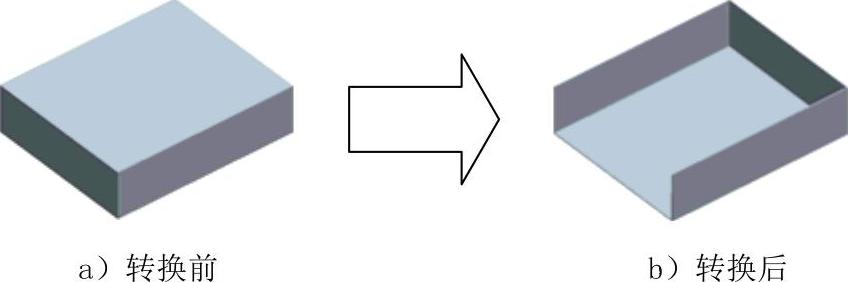

Step3.创建图8.3.9b所示转换特征──第一壁。单击 功能选项卡

功能选项卡 区域中的

区域中的 命令;在系统弹出的“第一壁”操控板中单击

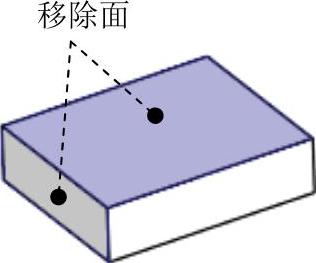

命令;在系统弹出的“第一壁”操控板中单击 按钮;在系统

按钮;在系统 的提示下,按住Ctrl键,选取图8.3.10所示的两个模型表面为壳体的移除面;输入钣金壁厚度值0.5,并按Enter键;单击

的提示下,按住Ctrl键,选取图8.3.10所示的两个模型表面为壳体的移除面;输入钣金壁厚度值0.5,并按Enter键;单击 按钮,完成转换钣金特征的创建。

按钮,完成转换钣金特征的创建。

图8.3.9 第一壁

图8.3.10 选取移除面

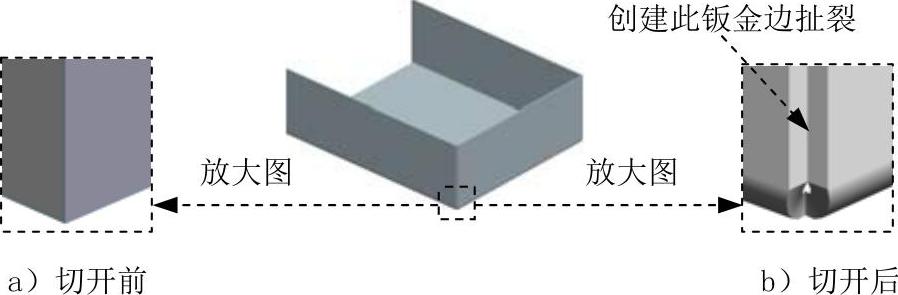

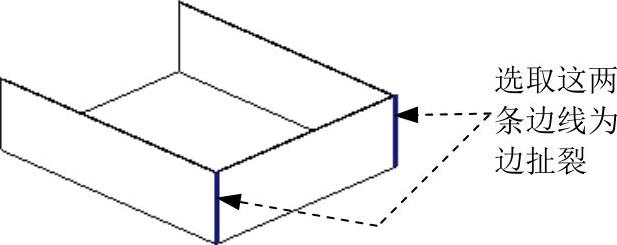

Step4.创建图8.3.11b所示的钣金件转换特征1。单击 功能选项卡

功能选项卡 区域中的“转换”按钮

区域中的“转换”按钮 ;在系统弹出的“转换”操控板中单击“边扯裂”按钮

;在系统弹出的“转换”操控板中单击“边扯裂”按钮 ,选取图8.3.12所示的两条边线为要扯裂的边;单击“边扯裂”操控板中的

,选取图8.3.12所示的两条边线为要扯裂的边;单击“边扯裂”操控板中的 按钮,再单击

按钮,再单击 按钮,完成转换特征1的创建。

按钮,完成转换特征1的创建。

图8.3.11 钣金件转换特征1

图8.3.12 定义边扯裂

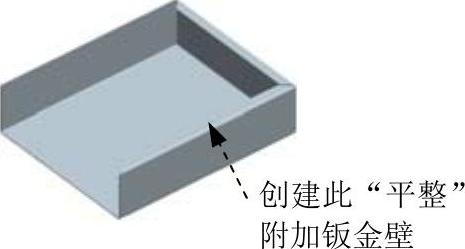

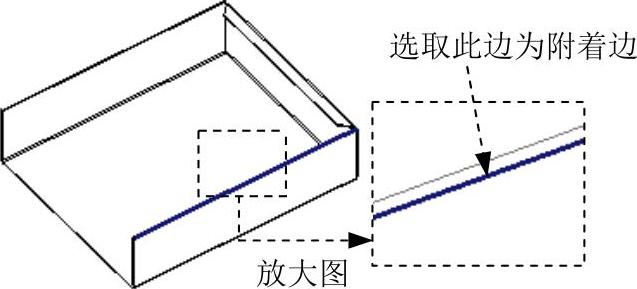

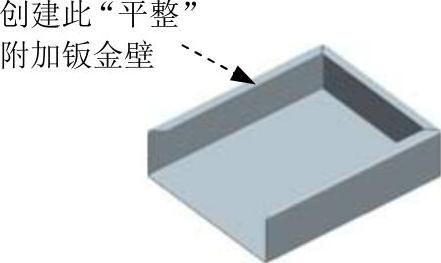

Step5.创建图8.3.13所示的平整特征1。单击 功能选项卡

功能选项卡 区域中的“平整”按钮

区域中的“平整”按钮 ;在系统

;在系统 的提示下,选取图8.3.14所示的模型边线为附着边;在“平整”操控板中选择形状类型为

的提示下,选取图8.3.14所示的模型边线为附着边;在“平整”操控板中选择形状类型为 ;在该操控板的

;在该操控板的 后的文本框中输入角度值90.0,并单击

后的文本框中输入角度值90.0,并单击 按钮;确认

按钮;确认 按钮被按下;然后输入折弯半径值0.5,折弯半径所在侧为

按钮被按下;然后输入折弯半径值0.5,折弯半径所在侧为 ;单击

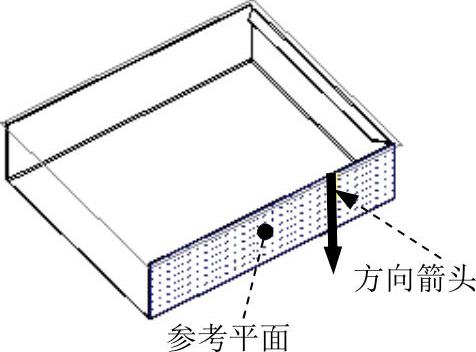

;单击 按钮,在系统弹出的界面中单击

按钮,在系统弹出的界面中单击 按钮,确认图8.3.15所示的箭头方向为草绘方向(可单击对话框中的

按钮,确认图8.3.15所示的箭头方向为草绘方向(可单击对话框中的 按钮切换箭头方向);然后选取图8.3.15所示的模型表面为参考平面,方向为

按钮切换箭头方向);然后选取图8.3.15所示的模型表面为参考平面,方向为 ,再单击

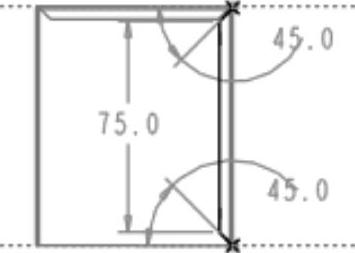

,再单击 按钮,绘制图8.3.16所示的截面草图(图形不能封闭);在“平整”操控板中单击

按钮,绘制图8.3.16所示的截面草图(图形不能封闭);在“平整”操控板中单击 按钮,完成平整特征1的创建。

按钮,完成平整特征1的创建。

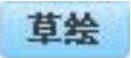

图8.3.13 平整特征1

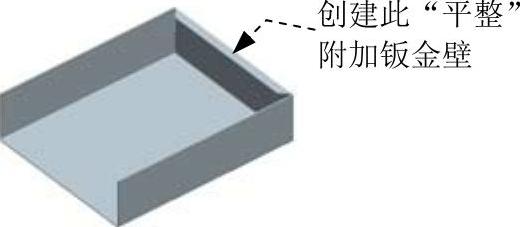

图8.3.14 定义附着边

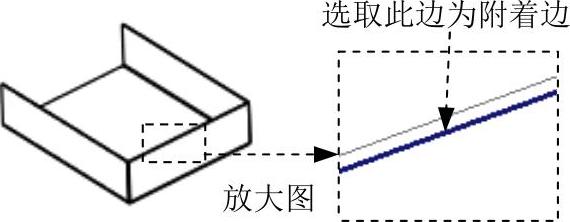

图8.3.15 定义草绘方向

图8.3.16 截面草图

Step6.创建图8.3.17所示的平整特征2。单击 功能选项卡

功能选项卡 区域中的“平整”按钮

区域中的“平整”按钮 ;在系统

;在系统 的提示下,选取图8.3.18所示的模型边线为附着边;在“平整”操控板中选择形状类型为

的提示下,选取图8.3.18所示的模型边线为附着边;在“平整”操控板中选择形状类型为 ;在该操控板的

;在该操控板的 后的文本框中输入角度值90.0,并单击

后的文本框中输入角度值90.0,并单击 按钮,确认

按钮,确认 按钮被按下,然后输入折弯半径值0.5,折弯半径所在侧为

按钮被按下,然后输入折弯半径值0.5,折弯半径所在侧为 ;单击

;单击 按钮,在系统弹出的界面中单击

按钮,在系统弹出的界面中单击 按钮,确认图8.3.19所示的箭头方向为草绘方向(可单击对话框中的

按钮,确认图8.3.19所示的箭头方向为草绘方向(可单击对话框中的 按钮切换箭头方向),选取图8.3.19所示的模型表面为参考平面,方向为

按钮切换箭头方向),选取图8.3.19所示的模型表面为参考平面,方向为 ;单击

;单击 按钮,绘制图8.3.20所示的截面草图;在“平整”操控板中单击

按钮,绘制图8.3.20所示的截面草图;在“平整”操控板中单击 按钮,完成平整特征2的创建。

按钮,完成平整特征2的创建。

图8.3.17 平整特征2

图8.3.18 定义附着边

Step7.参考Step6的操作方法,创建图8.3.21所示的平整特征3。

图8.3.19 定义草绘方向

图8.3.20 截面草图

图8.3.21 平整特征3

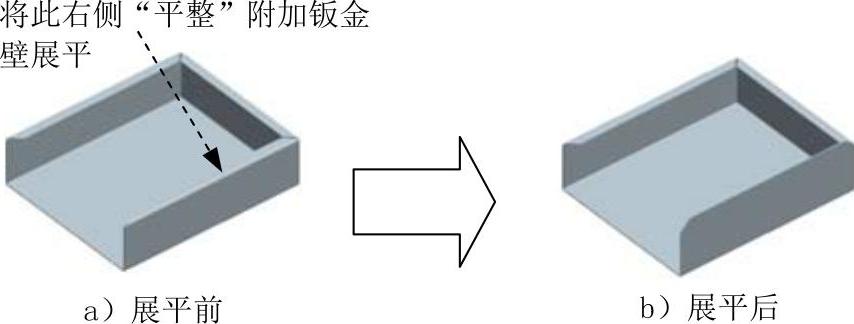

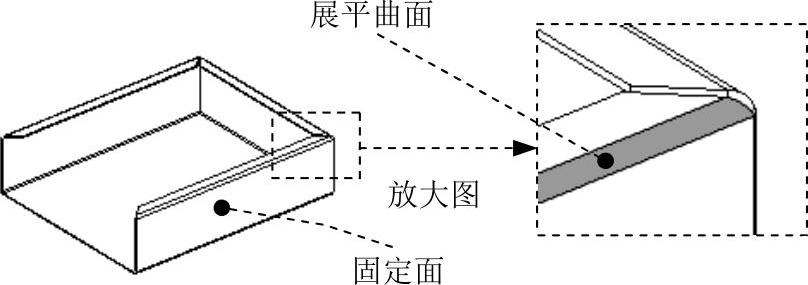

Step8.创建图8.3.22b所示的展平特征1。单击 功能选项卡

功能选项卡 区域中的“展平”按钮

区域中的“展平”按钮 ;在“展平”操控板中单击

;在“展平”操控板中单击 按钮,在系统

按钮,在系统 提示下,先将系统默认的固定面移除,然后选取图8.3.23所示的模型右侧表面为固定面;单击

提示下,先将系统默认的固定面移除,然后选取图8.3.23所示的模型右侧表面为固定面;单击 按钮,在系统弹出的“参考”界面中,将

按钮,在系统弹出的“参考”界面中,将 文本框中的选项全部移除,然后选取图8.3.23所示的圆弧面为展平面;单击

文本框中的选项全部移除,然后选取图8.3.23所示的圆弧面为展平面;单击 按钮,完成展平特征1的创建。

按钮,完成展平特征1的创建。

图8.3.22 展平特征1

图8.3.23 选取固定面和展平曲面

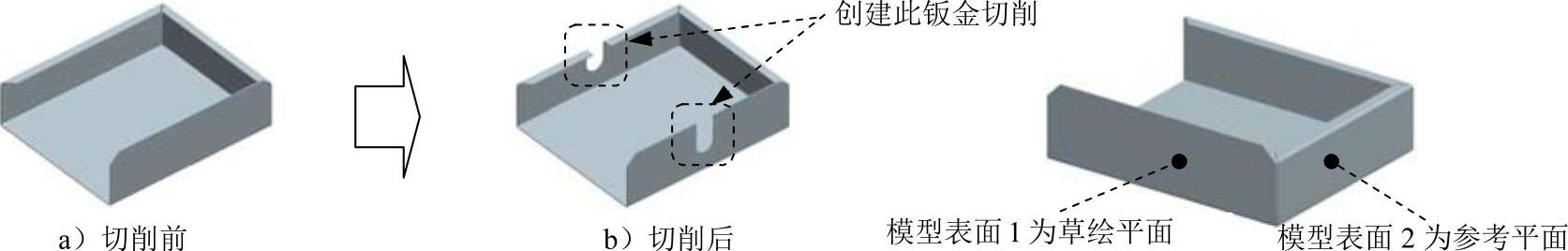

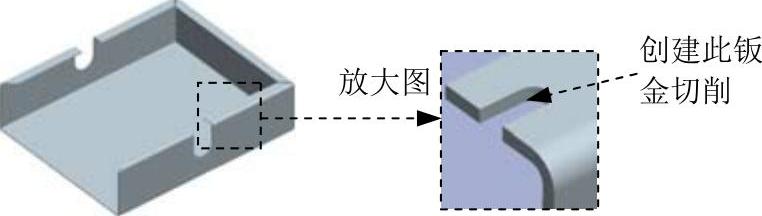

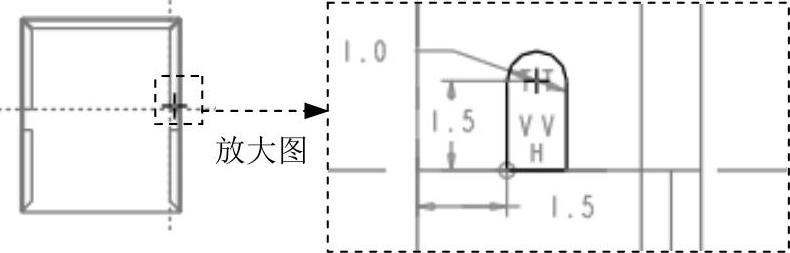

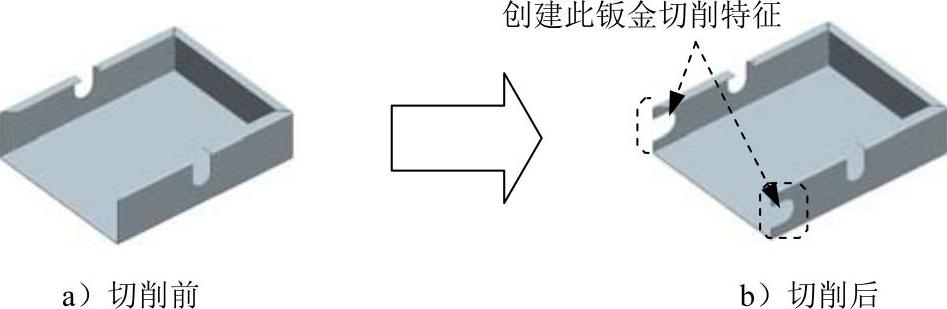

Step9.创建图8.3.24b所示的拉伸特征2。在 功能选项卡

功能选项卡 区域中单击

区域中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

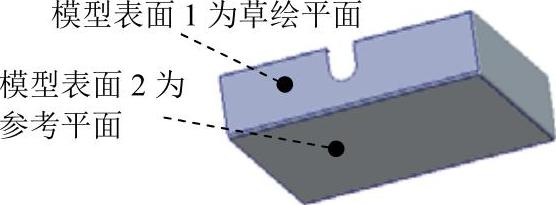

按钮和 按钮被按下;选取图8.3.25所示的模型表面1为草绘平面,选取模型表面2为参考平面,方向为

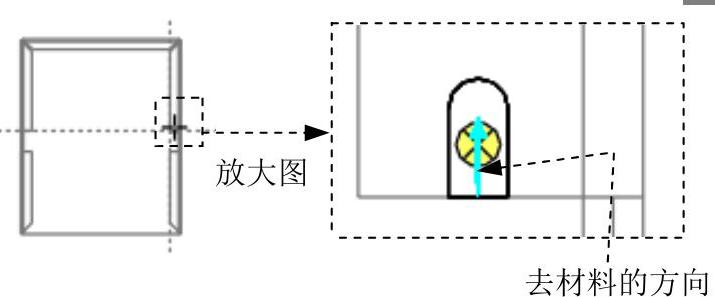

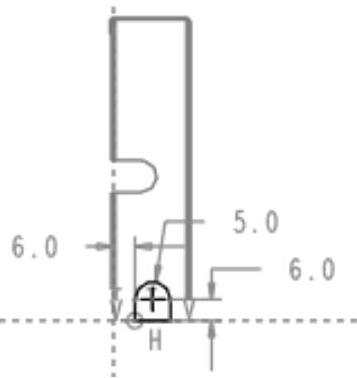

按钮被按下;选取图8.3.25所示的模型表面1为草绘平面,选取模型表面2为参考平面,方向为 ;绘制图8.3.26所示的截面草图;接受图8.3.27所示的箭头方向为去材料的方向;在“拉伸”操控板中定义拉伸类型为

;绘制图8.3.26所示的截面草图;接受图8.3.27所示的箭头方向为去材料的方向;在“拉伸”操控板中定义拉伸类型为 ,选择材料移除的方向类型为

,选择材料移除的方向类型为 (移除垂直于驱动曲面的材料);单击

(移除垂直于驱动曲面的材料);单击 按钮,完成拉伸特征2的创建。

按钮,完成拉伸特征2的创建。

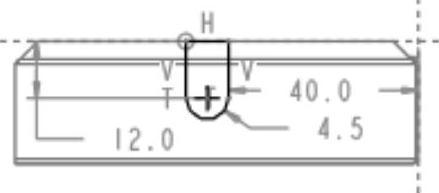

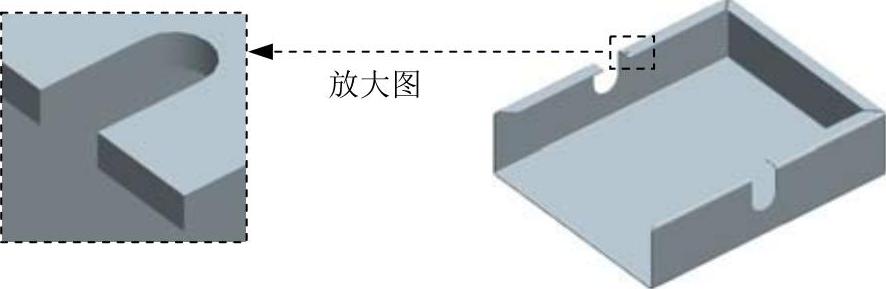

图8.3.24 拉伸特征2 图8.3.25 定义草绘平面

图8.3.26 截面草图(www.daowen.com)

图8.3.27 移除材料方向

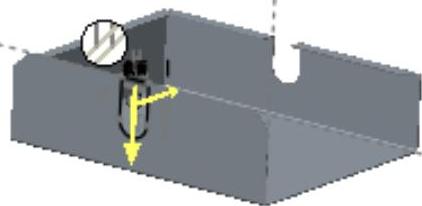

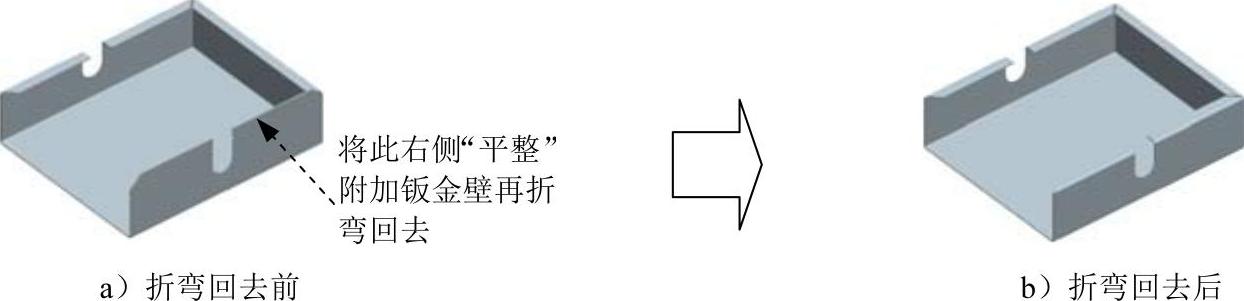

Step10.创建图8.3.28所示的折回特征1。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,在“折回”操控板中单击

按钮,在“折回”操控板中单击 按钮;然后单击

按钮;然后单击 按钮,完成折回特征1的创建。

按钮,完成折回特征1的创建。

图8.3.28 折回特征1

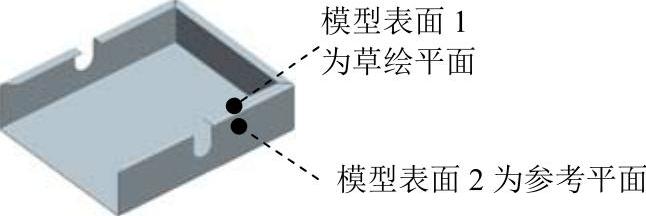

Step11.创建图8.3.29所示的拉伸特征3。在 功能选项卡

功能选项卡 区域中单击

区域中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

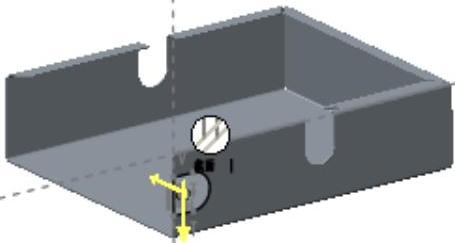

按钮和 按钮被按下;选取图8.3.30所示的模型表面1(附加钣金壁的表面)为草绘平面,选取模型表面2为参考平面,方向为

按钮被按下;选取图8.3.30所示的模型表面1(附加钣金壁的表面)为草绘平面,选取模型表面2为参考平面,方向为 ;绘制图8.3.31所示的截面草图;接受图8.3.32所示的箭头方向为去材料的方向;在“拉伸”操控板中定义拉伸类型为

;绘制图8.3.31所示的截面草图;接受图8.3.32所示的箭头方向为去材料的方向;在“拉伸”操控板中定义拉伸类型为 ,选择材料移除的方向类型为

,选择材料移除的方向类型为 ;单击

;单击 按钮,完成拉伸特征3的创建。

按钮,完成拉伸特征3的创建。

图8.3.29 拉伸特征3

图8.3.30 定义草绘平面2

图8.3.31 截面草图

图8.3.32 移除材料方向

Step12.创建图8.3.33所示的镜像特征1。在图形区选取Step11所创建的拉伸特征3为镜像源,单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,选取RIGHT基准平面为镜像平面;单击

按钮,选取RIGHT基准平面为镜像平面;单击 按钮,完成镜像特征1的创建。

按钮,完成镜像特征1的创建。

图8.3.33 镜像特征1

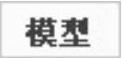

Step13.创建图8.3.34b所示的拉伸特征4。在 功能选项卡

功能选项卡 区域中单击

区域中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取图8.3.35所示的模型表面1为草绘平面,选取模型表面2为参考平面,方向为

按钮被按下;选取图8.3.35所示的模型表面1为草绘平面,选取模型表面2为参考平面,方向为 ;绘制图8.3.36所示的截面草图;接受图8.3.37所示的箭头方向为去材料的方向;在“拉伸”操控板中定义拉伸类型为

;绘制图8.3.36所示的截面草图;接受图8.3.37所示的箭头方向为去材料的方向;在“拉伸”操控板中定义拉伸类型为 ,选择材料移除的方向类型为

,选择材料移除的方向类型为 (移除垂直于驱动曲面的材料);单击

(移除垂直于驱动曲面的材料);单击 按钮,完成拉伸特征4的创建。

按钮,完成拉伸特征4的创建。

图8.3.34 拉伸特征4

图8.3.35 定义草绘平面

图8.3.36 截面草图

图8.3.37 移除材料方向

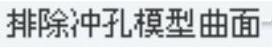

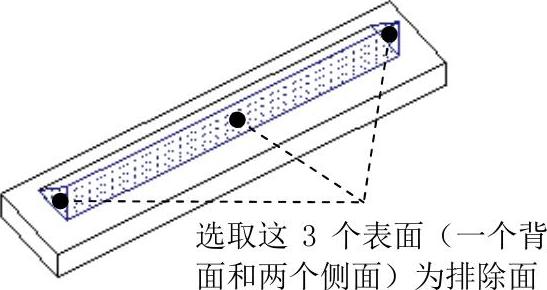

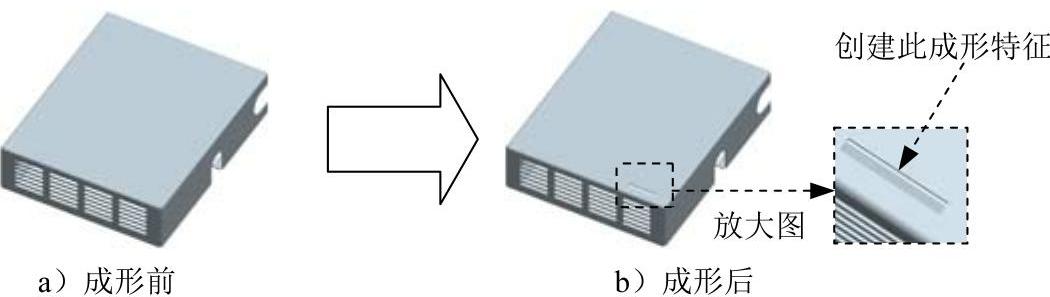

Step14.创建图8.3.38b所示的成形特征──模板标识1。单击 功能选项卡

功能选项卡 区域

区域 中的

中的 按钮,在系统弹出的“凸模”操控板中单击“打开”按钮

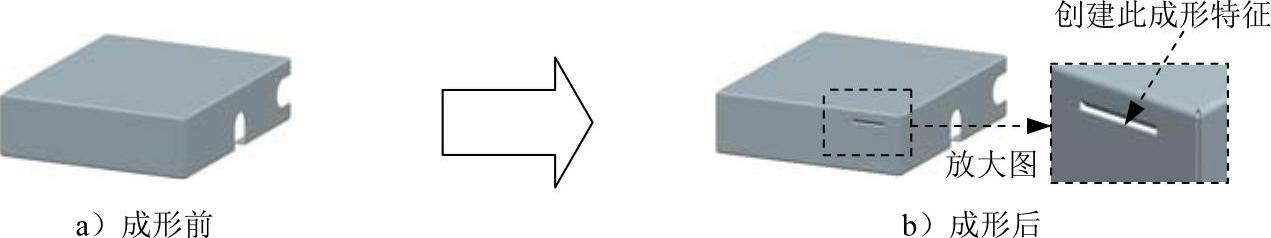

按钮,在系统弹出的“凸模”操控板中单击“打开”按钮 ,选择SM_DIE2.PRT文件,并将其打开;单击操控板中的

,选择SM_DIE2.PRT文件,并将其打开;单击操控板中的 按钮,此时系统弹出“放置”界面,在“放置”界面中将元件进行约束(图8.3.39),单击操控板中的

按钮,此时系统弹出“放置”界面,在“放置”界面中将元件进行约束(图8.3.39),单击操控板中的 按钮,将“放置”界面关闭;单击

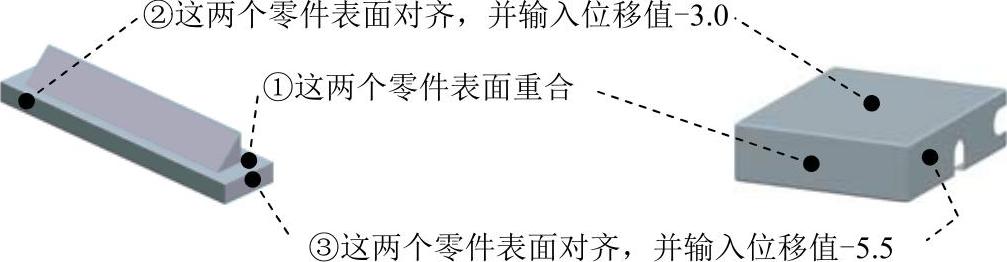

按钮,将“放置”界面关闭;单击 选项卡并单击

选项卡并单击 下的空白区域,然后按住Ctrl键,选取图8.3.40所示的3个表面(一个背面和两个侧面)为排除面,单击“凸模”对话框中的

下的空白区域,然后按住Ctrl键,选取图8.3.40所示的3个表面(一个背面和两个侧面)为排除面,单击“凸模”对话框中的 按钮,完成成形特征──模板标识1的创建。

按钮,完成成形特征──模板标识1的创建。

图8.3.38 模板标识1

图8.3.39 定义成形模具的放置

图8.3.40 定义排除面

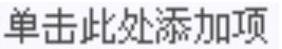

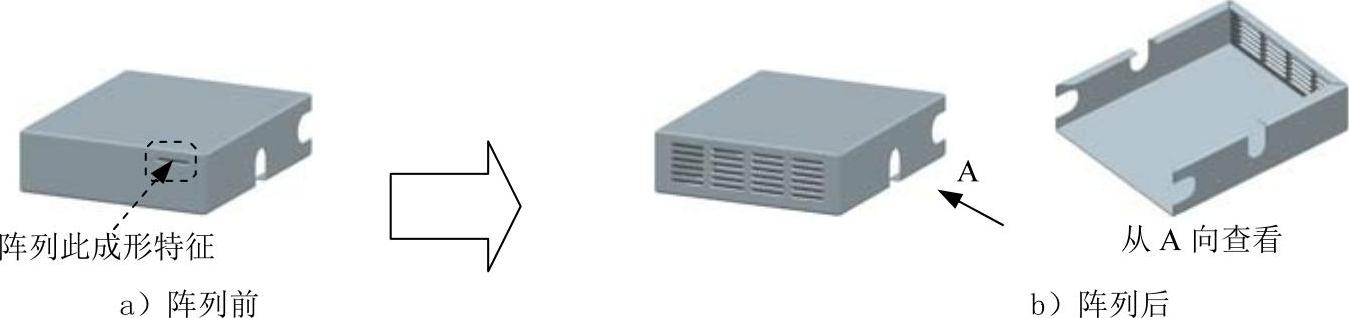

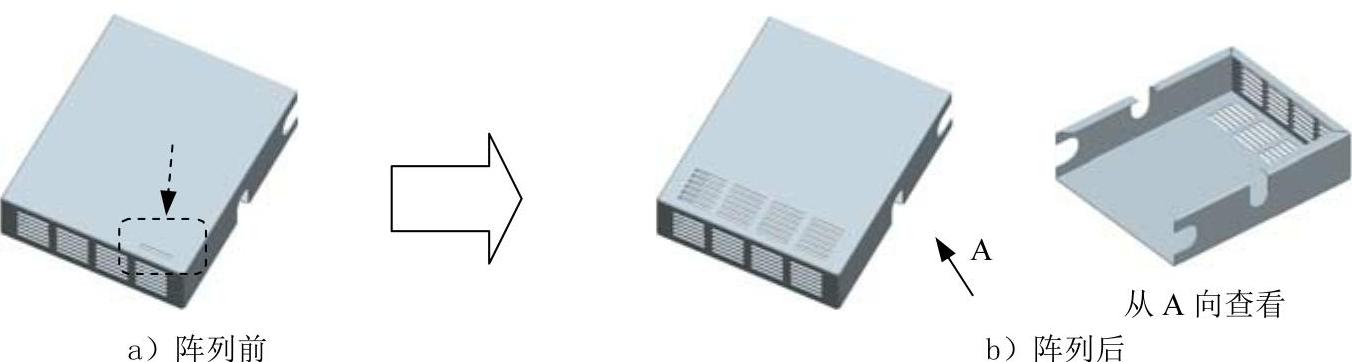

Step15.创建图8.3.41b所示的阵列特征1。在模型树中选取Step14创建的成形特征,右击,从系统弹出的快捷菜单中选择 命令;此时出现“阵列”操控板,选择以“尺寸”方式控制阵列;选取图8.3.42所示的第一方向阵列引导尺寸值5.5,在“方向1”的“增量”文本栏中输入增量值15.0,在“尺寸”界面中,单击“方向2”区域内的

命令;此时出现“阵列”操控板,选择以“尺寸”方式控制阵列;选取图8.3.42所示的第一方向阵列引导尺寸值5.5,在“方向1”的“增量”文本栏中输入增量值15.0,在“尺寸”界面中,单击“方向2”区域内的 字符,然后选取图8.3.42中第二方向阵列引导尺寸值3,再输入其增量值2.5;在“阵列”操控板中第一方向的阵列个数栏中输入数值4.0,在第二方向的阵列个数栏中输入数值6.0;在“阵列”操控板中单击

字符,然后选取图8.3.42中第二方向阵列引导尺寸值3,再输入其增量值2.5;在“阵列”操控板中第一方向的阵列个数栏中输入数值4.0,在第二方向的阵列个数栏中输入数值6.0;在“阵列”操控板中单击 按钮,完成阵列特征1的创建。

按钮,完成阵列特征1的创建。

图8.3.41 阵列特征1

图8.3.42 阵列引导尺寸

Step16.创建图8.3.43b所示的成形特征──模板标识2(详细操作过程参见Step14)。

图8.3.43 模板标识2

Step17.创建图8.3.44所示的阵列特征2(详细操作过程参见Step15)。

图8.3.44 阵列特征2

Step18.保存零件模型文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。