1.概述

创建钣金零件还有另外一种方式,就是先创建实体零件,然后将实体零件转化为钣金件。对于复杂钣金护罩的设计,使用这种方法可简化设计过程,提高工作效率。

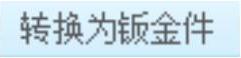

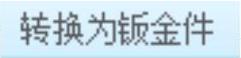

当打开(或新创建)的零件为实体零件时,单击 功能选项卡

功能选项卡 下拉菜单中的

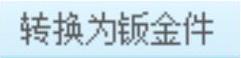

下拉菜单中的 按钮(图3.2.48),然后通过系统弹出的操控板将实体零件转换成钣金零件。转换方式有两种,分别介绍如下。

按钮(图3.2.48),然后通过系统弹出的操控板将实体零件转换成钣金零件。转换方式有两种,分别介绍如下。

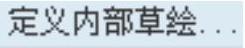

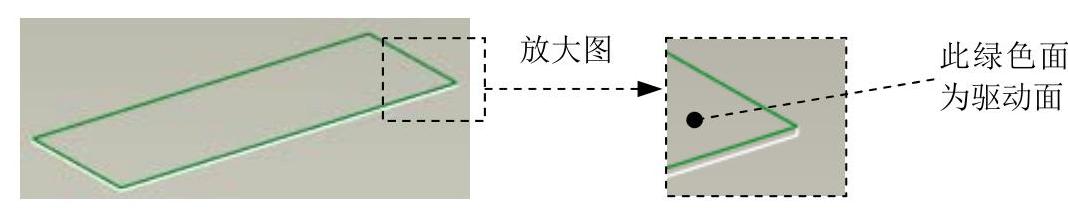

● :选择该选项,将材料厚度均一的实体零件转化为钣金零件。其操作方法是先在实体零件上选取某一曲面为驱动曲面,然后输入钣金厚度值,即可转换成钣金零件。完成转换后,驱动曲面所在的一侧表面为钣金零件的绿色面。

:选择该选项,将材料厚度均一的实体零件转化为钣金零件。其操作方法是先在实体零件上选取某一曲面为驱动曲面,然后输入钣金厚度值,即可转换成钣金零件。完成转换后,驱动曲面所在的一侧表面为钣金零件的绿色面。

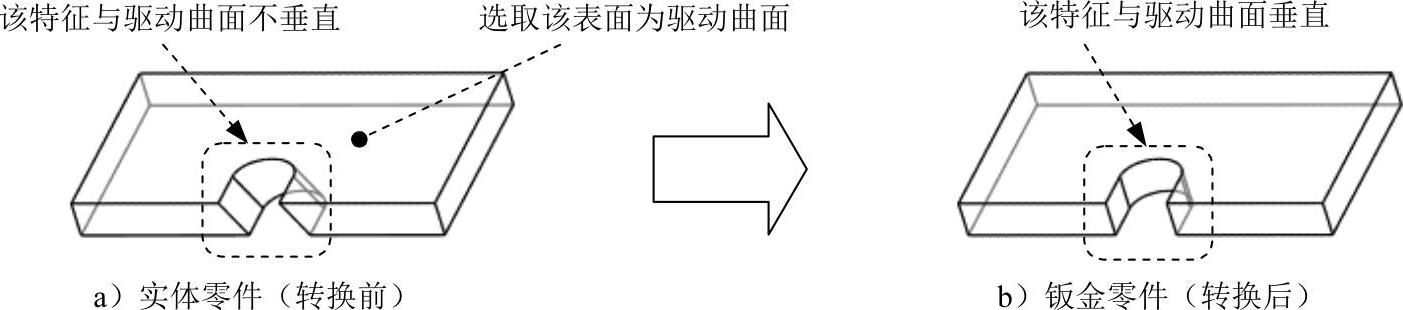

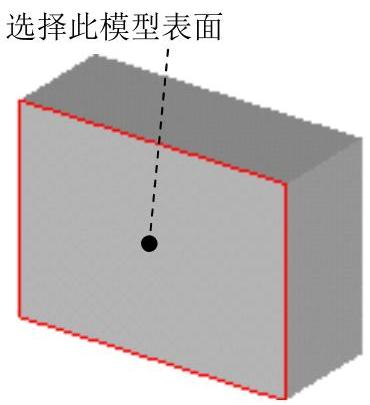

注意:以这种方式转换时,实体上与驱动曲面不垂直的特征,在转换成钣金零件后,与驱动曲面垂直,如图3.2.49所示。

● :选择该选项,可将材料厚度为非均一的实体零件转化为“壳”式钣金零件,其操作方法与抽壳特征相同。

:选择该选项,可将材料厚度为非均一的实体零件转化为“壳”式钣金零件,其操作方法与抽壳特征相同。

图3.2.48 “操作”下拉菜单

图3.2.49 “驱动曲面”转换方式举例

2.范例1

本例将以 的方式将实体零件转化为钣金件。

的方式将实体零件转化为钣金件。

Step1.新建一个实体零件模型,将其命名为sm_drive1。

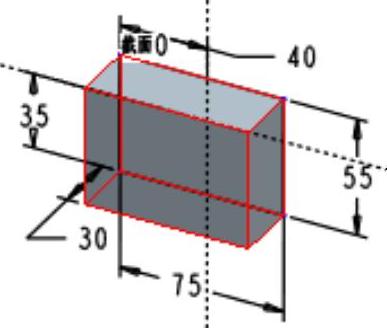

Step2.创建图3.2.50所示的实体拉伸特征。

(1)单击 功能选项卡

功能选项卡 区域中的“拉伸”按钮

区域中的“拉伸”按钮 。

。

(2)绘制截面草图。在图形区右击,从系统弹出的快捷菜单中选择 命令;选取草绘平面为FRONT基准平面,RIGHT基准平面为参考平面,方向为

命令;选取草绘平面为FRONT基准平面,RIGHT基准平面为参考平面,方向为 。

。

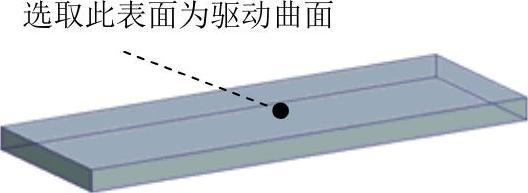

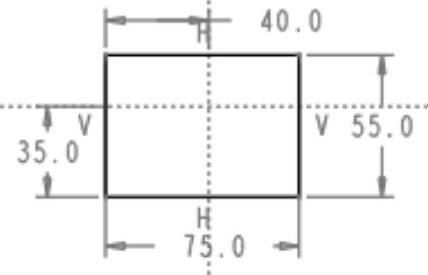

(3)进入草绘环境后,接受系统默认参考RIGHT基准平面和TOP基准平面;绘制图3.2.51所示截面草图;选取深度类型为 ,深度值为260.0。

,深度值为260.0。

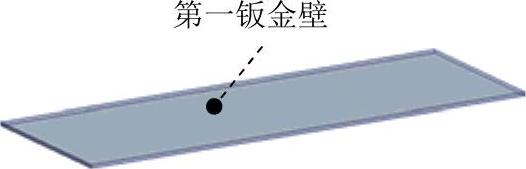

Step3.将实体零件转换成第一钣金壁,如图3.2.52所示。

图3.2.50 创建拉伸特征

图3.2.51 截面草图

图3.2.52 转换为第一钣金壁

(1)单击 功能选项卡

功能选项卡 下拉菜单中的

下拉菜单中的 按钮。

按钮。

(2)在系统弹出的“第一壁”操控板中单击 按钮。

按钮。

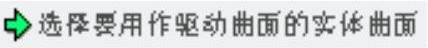

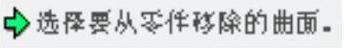

(3)在系统 的提示下,选取图3.2.52所示的模型表面为驱动曲面。

的提示下,选取图3.2.52所示的模型表面为驱动曲面。

(4)在 后的文本框中输入厚度值2.0,并按Enter键。

后的文本框中输入厚度值2.0,并按Enter键。

(5)单击 按钮,完成钣金的转换。

按钮,完成钣金的转换。

Step4.保存零件模型文件。

说明:完成转换后,将模型显示设置到线框状态,可观察到驱动曲面所在的一侧表面为钣金零件的绿色面,如图3.2.53所示。

图3.2.53 查看驱动面(www.daowen.com)

3.范例2

本例以 的方式将实体零件转化为钣金件。

的方式将实体零件转化为钣金件。

在设计一个零部件(或产品)的护盖时,本例所介绍的方法是一个很好的选择。

该方法的原理:在装配环境中,先根据钣金件将要保护的内部零部件大小和形状,创建一个实体零件,然后将该实体零件转换成第一钣金壁,完成转换后,系统便自动进入钣金环境,这样就可以添加其他钣金特征,如附加钣金壁、冲孔和印贴等。

Task1.创建一个实体零件

创建一个实体零件模型,将其命名为sm_solid_1,该零件模型中仅包含一个实体拉伸特征,该特征的截面草图和拉伸尺寸如图3.2.54和图3.2.55所示。

图3.2.54 截面草图

图3.2.55 拉伸尺寸

Task2.将实体零件转换成第一钣金壁

Step1.从硬盘或内存中打开前面创建的sm_solid_1.prt实体零件,选择 功能选项卡

功能选项卡 下拉菜单中的

下拉菜单中的 命令。

命令。

Step2.在系统弹出的“第一壁”操控板中单击 按钮,此时系统弹出图3.2.56所示的“壳”操控板。

按钮,此时系统弹出图3.2.56所示的“壳”操控板。

Step3.在系统 的提示下,选取图3.2.57所示的表面为壳体的移除面。

的提示下,选取图3.2.57所示的表面为壳体的移除面。

图3.2.56 “壳”操控板

图3.2.57 选择模型表面

Step4.输入钣金壁厚度值3.0,并按Enter键。

Step5.在该操控板中单击“完成”按钮 。

。

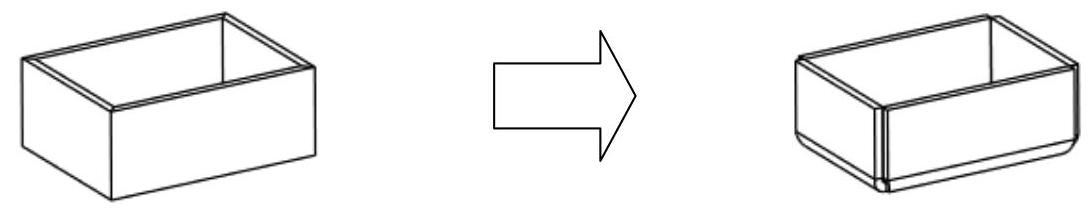

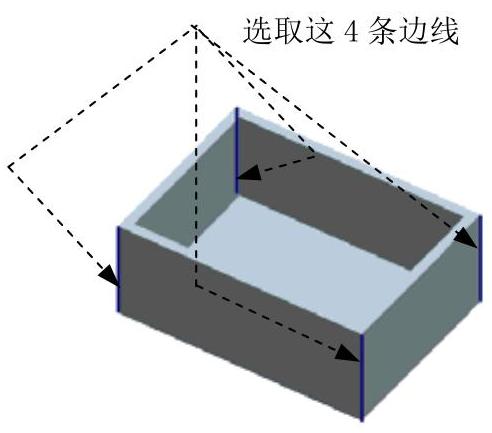

Step6.创建边扯裂。经过前几步的操作,已经将实体零件转换成钣金件,这一步是在转换后的封闭壳体钣金件中创建边扯裂(图3.2.58),以便于在后面进行钣金展开操作。

图3.2.58 创建边扯裂

(1)单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。

按钮。

(2)在系统弹出的图3.2.59所示的“转换”操控板中单击 按钮,此时系统弹出“边扯裂”操控板,然后选取图3.2.60所示的模型上的4条边线为边扯裂,单击

按钮,此时系统弹出“边扯裂”操控板,然后选取图3.2.60所示的模型上的4条边线为边扯裂,单击 按钮。

按钮。

图3.2.59 “转换”操控板

图3.2.60 选取边线

(3)单击“边扯裂”操控板中的 按钮,预览所创建的边扯裂,然后单击

按钮,预览所创建的边扯裂,然后单击 按钮。

按钮。

Step7.保存零件模型文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。