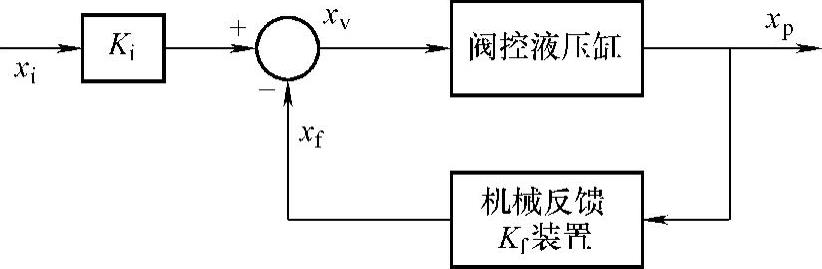

在液压伺服控制系统中,不用电气元件,而用机械零件和液压元件完成信号转换的系统称为机液伺服控制系统。大部分机液伺服系统都是以滑阀为控制元件,以液压缸或液压马达作执行元件,再加上机械反馈将输出量与输入量比较以组成闭环回路,如图4-57所示。它主要用来进行位置控制,液压仿形刀架的液压控制系统多为机液伺服系统。此外,大型机床的操纵机构为了省力也采用机液伺服系统。

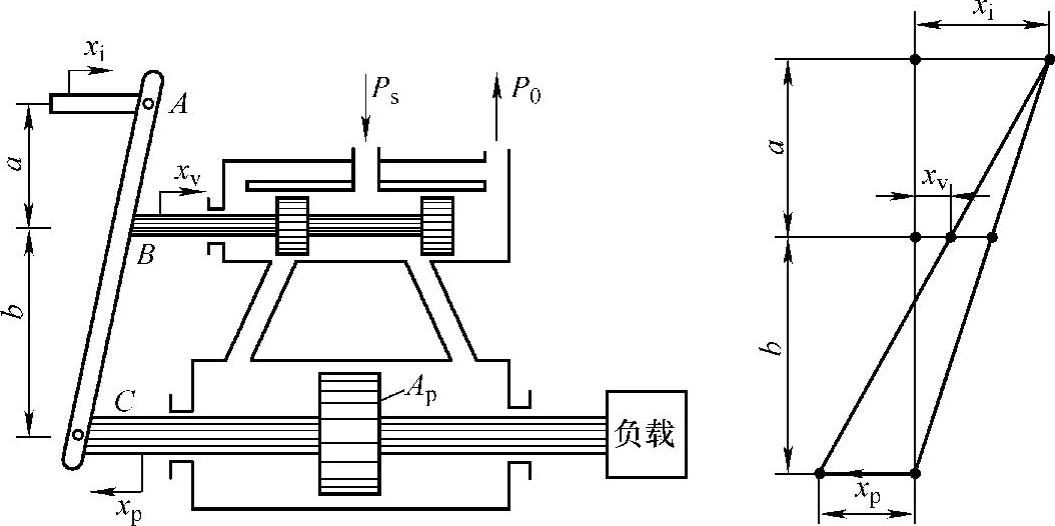

图4-57所示为内反馈的机液伺服系统,而图4-58所示为外反馈机液伺服系统。控制元件是定压能源的四边滑阀。它与液压缸一起组成阀控液压缸动力元件。阀芯与活塞杆间用杠杆相连构成反馈装置。系统的输入信号为位移量xi,输出量为活塞杆的位移xp。工作过程如下:当输入信号使伺服阀的阀芯移动,并将伺服阀口打开时,油液进入液压缸,推动活塞并拖动负载以一定速度运动,活塞的运动速度正比于阀芯的位移量。当活塞运动之后,其位置又通过反馈杠杆反馈回来与输入信号比较,消除开口量从而使液压缸跟随阀芯运动。

图4-57 机液伺服控制系统原理图

图4-58 外反馈机液伺服系统

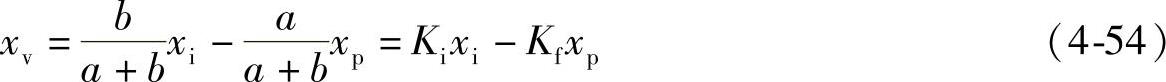

系统的误差信号为xv,可以通过连杆运动的几何关系求出。当连杆运动较小时,阀芯的位移可由下式求得

式中 Ki——输入放大系数,Ki=b/(a+b);

Kf——反馈系数,Kf=a/(a+b)。(https://www.daowen.com)

图4-57所示系统中的内反馈装置,反馈是直接的,故阀芯开口量xv由下式求得

xv=xi-xp (4-55)

机液伺服系统的反馈装置是多种多样的,通常可以由凸轮、连杆、轴、齿轮等构成。其输入、输出与阀芯的关系都可用下式表示

xv=Kixi-Kfxp (4-56)

如果反馈通道是非线性的(如使用凸轮反馈机构时),则式(4-56)应看成是线性化后的表达式。机械反馈机构的动态特性与液压元件相比影响很小,因而一般可以忽略不计。在动态分析中,可看成简单的比例环节。

机液伺服系统与电液伺服系统相比,机液伺服系统的主要优点是结构简单、工作可靠、使用及维修方便。主要缺点是:

1)系统增益全由机械部件的结构参数(如流量增益、活塞面积等)决定,而这些参数又都是不可调的,所以系统增益不可调。但是由于系统增益和系统的稳定性及系统工作精度关系很大,因此总希望增益可调,以满足系统的要求。

2)反馈元件和比较元件等都用机械零件,而机械零件的配合在传动过程中会产生间隙及磨损,所以不可避免地总会有空回现象,从而产生死区或不稳定现象。

机械零件受力后总会有弹性变形,如果零件刚度不够,也将影响系统的动态特性。因此机液伺服系统多用在精度较低和频带不宽的场合,如操纵飞机舵机及车辆转向机构的助力器等,这时输入信号是人的动作,所以机液伺服系统的频率不需要高过人的反应能力很多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。