根据钻镗两用组合机床的设计任务和工况分析,该机床对调整范围、低速稳定性有一定要求,因此速度控制是该机床要解决的主要问题。速度的换接、稳定性和调节是该机床液压系统设计的核心。

1.速度控制回路的选择

该机床的进给运动要求有较好的低速稳定性和速度-负载特性,故采用调速阀调速。有三种方案可供选择,即进口油路节流调速、出口油路节流调速、限压式变量泵加调速阀的调速。本系统为小功率系统,效率和发热问题并不突出;钻镗属于连续切削加工,切削力变化不大,而且是正负载,在其他条件相同的情况下,进口油路节流调速比出口油路节流调速能获得更低的稳定速度,故本机床液压系统采用调速阀式进口油路节流调速回路,为防止孔钻通时发生前冲,在回油路上应加背压阀。

由表4-11可知,液压系统的供油主要为低压大流量和高压小流量两个阶段,若采用单个定量泵,显然系统的功率损失大、效率低。为了提高系统效率和节约能源,采用双泵供油回路,且油路采用开式循环回路。

2.换向和速度换接回路的选择

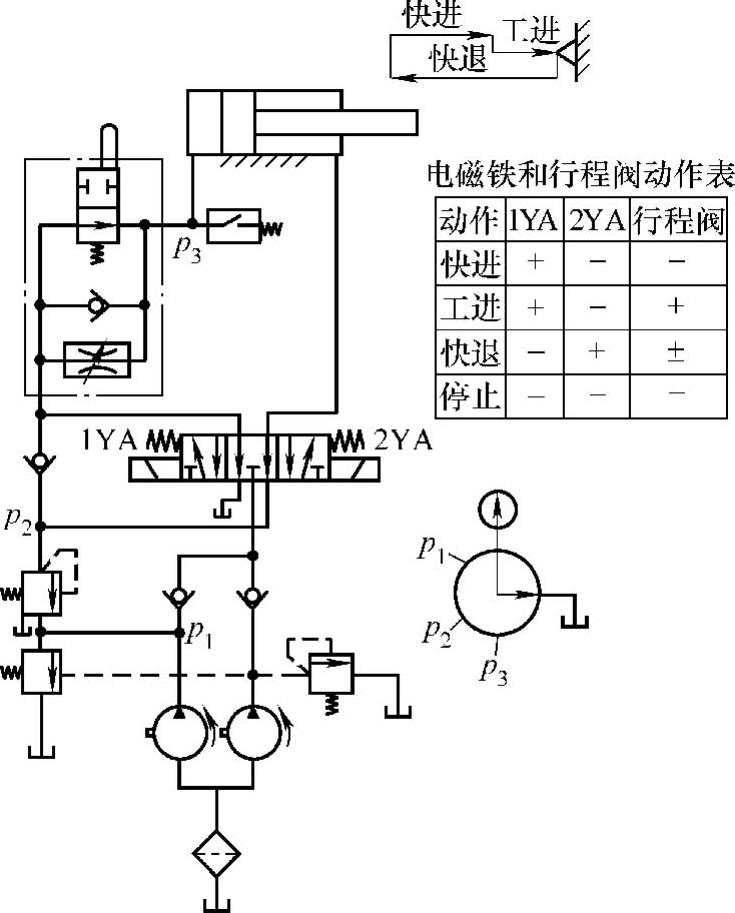

本系统对换向平稳性的要求不是很高,所以选用价格较低的电磁换向阀控制换向回路。为便于差动连接,选用三位五通电磁换向阀。为了调整方便和便于增设液压夹紧支路,选用Y型中位机能。由计算可知,当滑台从快进转为工进时,进入液压缸的流量由17.4L/min降为0.96L/min,可选二位二通行程换向阀来进行速度换接,以减小液压冲击。由工进转为快退时,在回路上并联了一个单向阀以实现速度换接。为了控制轴向加工尺寸,提高换向位置精度,采用死挡块加压力继电器的行程终点转换控制。(www.daowen.com)

3.压力控制回路的选择

由于采用双泵供油回路,故用液控顺序阀实现低压大流量泵卸荷,用溢流阀调整高压小流量泵的供油压力。为了便于观察和调整压力,在液压泵的出口处、背压阀和液压缸无杆腔进口处设测压点。

将上述所选定的液压基本回路组合成液压系统,并根据需要作必要的修改调整。最后画出液压系统原理图及电磁铁和行程阀动作表,如图4-48所示。

图4-48 液压系统原理图及电磁铁和行程阀动作表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。