1.确定液压泵的最大工作压力和流量

液压泵的最大工作压力pp按下式计算

pp=p1max+∑Δp (4-50)

式中 p1max——液压执行元件最大工作压力,由压力图(p-t图)选取最大值。

∑Δp——液压泵出口到执行元件入口之间所有沿程压力损失和局部压力损失之和。初算时按经验数据选取:管路简单,管中流速不大时,取∑Δp=0.2~0.5MPa;管路复杂,管中流速较大或有调速元件时,取∑Δp=0.5~1.5MPa。液压泵的最大工作流量qp按下式计算

qp=K(∑q)max (4-51)

式中 K——考虑系统泄漏和溢流阀保持最小溢流量的系数,一般取K=1.1~1.3,大流量取小值,小流量取大值;

(∑q)max——同时工作的执行元件的最大总流量,由流量图(q-t图)选取最大值。

选择液压泵时,可以参考液压元件手册,根据液压泵最大工作压力pp选择液压泵的类型,根据液压泵的最大工作流量qp选择液压泵的规格。选择液压泵的额定压力时应考虑到动态过程和制造质量等因素,要使液压泵有一定的压力储备。一般泵的额定工作压力应比上述最大工作压力高20%~60%。

2.确定原动机的功率

液压泵在额定压力和额定流量下工作时,其驱动电动机的功率可从元件手册中查到。此外也可根据具体工况计算。在工作循环中,当液压泵的压力和功率变化较小时,液压泵所需的驱动功率为

Pp=ppqp/ηp (4-52)

式中 ηp——液压泵的总效率,齿轮泵ηp=0.6~0.8,叶片泵ηp=0.7~0.8,柱塞泵ηp=0.8~0.85。

在工作循环过程中,当液压泵的压力和功率变化较大时,液压泵所需的驱动功率应按下式计算

式中 Pi、ti——在整个工作循环中,第i个工作阶段所需的功率及所需的时间。

3.液压缸的主要尺寸确定

根据初定的系统压力ps,液压缸的最高工作压力pmax≈0.9ps。视可得液压缸回油背压为零,可得液压缸活塞作用面积

A=FL/pmax

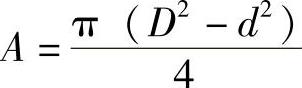

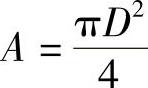

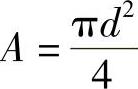

对双活塞杆液压缸, ,一般取d=0.5D;对单活塞杆液压缸,

,一般取d=0.5D;对单活塞杆液压缸, ,按往返速比要求一般取d=(0.5~0.7)D;对柱塞缸,

,按往返速比要求一般取d=(0.5~0.7)D;对柱塞缸, 。

。

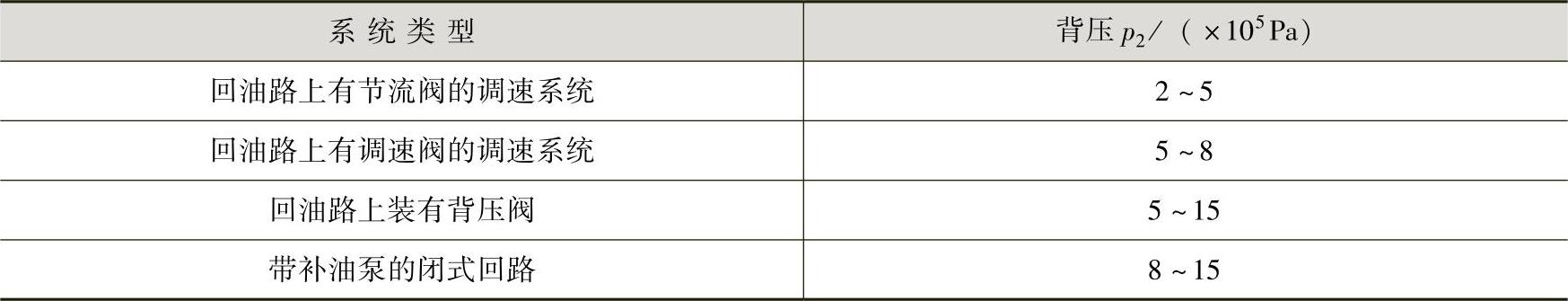

如在计算液压缸尺寸时需考虑背压,则可初定一参考数值,回路确定之后再修正。液压缸参考背压值见表4-9。

表4-9 液压缸参考背压值

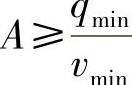

若液压缸有低速要求时,已算出的有效作用面积A还应满足最低稳定速度的要求。即A应满足

式中 qmin——流量控制阀或变量泵的最小稳定流量,由产品样本查出;

vmin——原动机构的最小工作速度。

计算出的活塞直径D、活塞杆直径d或柱塞直径d1需按国家标准GB/T 2348—1993《液压气动系统及元件 缸内径及活塞杆外径》圆整。在D、d确定后可求得液压缸所需流量q1=vmaxA。

4.液压马达的主要尺寸确定(https://www.daowen.com)

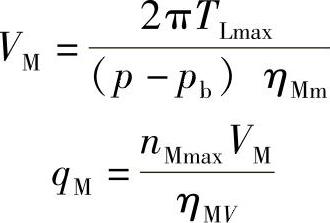

为保证液压马达运转平稳,一般应设回油背压pb=0.5~1MPa。因此可由最大负载转矩TLmax、最高转速nMmax及液压马达工作压力p计算液压马达的排量VM及输入液压马达的最大流量qM

式中 ηMV、ηMm——液压马达的容积效率和机械效率,计算时可查手册或产品样本。

5.阀类元件选择

液压泵的规格型号确定之后,参照液压系统原理图可以估算出各控制阀承受的最大工作压力和实际最大流量,查产品样本确定阀的型号规格。

(1)控制阀的选择 一般要求选定的阀类元件的公称压力和流量大于系统最高工作压力和通过该阀的实际最大流量。对于换向阀,有时也允许短时间通过的实际流量略大于该阀的公称流量,但不超过20%。流量阀按系统中流量调节范围来选取,其最小稳定流量应能满足执行元件最低稳定速度的要求。

(2)辅助元件的选择 过滤器、蓄能器、管道和管接头等辅助元件可按照相关标准选用。选择油管和管接头的方法,是使它们的规格与它所连接的液压元件油口的尺寸一致。

油箱的有效容积的确定一般根据泵的额定流量qpn进行,对低压系统(0~2.5MPa),V=(2~4min)qpn;中压系统(2.5~6.3MPa),V=(5~7min)qpn;高压系统(>6.3MPa),V=(6~12min)qpn。

(3)液压阀配置形式的选择 对于固定式液压设备,常将液压系统的动力、控制与调节装置集中安装成独立的液压站,可使装配与维修方便,隔开动力源的振动,并减小油温的变化对主机工作精度的影响。液压元件在液压站上的配置有多种形式可供选择。配置形式不同,则液压系统的压力损失和元件类型不同。液压元件的配置形式目前采用集成化配置,具体有下面三种:

1)集成油路板式。集成油路板是一块较厚的液压元件安装板,板式连接的液压元件由螺钉安装在板的正面,管接头安装在板的反面,元件之间的油路全部由板内加工的孔道形成。

2)集成块式。集成块是一个通用化的六面体,四周除一面安装通向执行元件的管接头外,其余三面都可安装板式液压阀。元件之间的连接油路由集成块内部孔道形成。一个液压系统往往由多块集成块组成,进油口和回油口在底板上,通过集成块的公共孔直通顶盖。

3)叠加阀式。叠加阀是自成系列的元件,每个叠加阀既起控制阀作用,又起通道体的作用,因此它不需要另外的连接块,只需用长螺栓直接将各叠加阀叠装在底板上,即可组成所需要的液压系统。这种配置形式的优点是:结构紧凑、油管少、体积小、重量小,不需设计专用的油路连接块。

6.液压辅助元件的选择

(1)蓄能器的选择 在液压系统中,蓄能器的作用是储存压力能,也可减小液压冲击和吸收压力脉动。在选择时可根据蓄能器在液压系统中所起作用,相应地确定其容量,具体可参阅相关手册。

(2)过滤器的选择 过滤器是保持工作介质清洁、使系统正常工作所不可缺少的辅助元件。过滤器应根据其在系统中所处部位及被保护元件对工作介质的过滤精度要求、工作压力、过流能力及其他性能要求而定,通常应注意以下几点:

1)其过滤精度要满足被保护元件或系统对工作介质清洁度的要求。

2)过流能力应大于或等于实际通过的流量的2倍。

3)过滤器的耐压应大于其安装部位的系统压力。

4)适用的场合一般按产品样本上的说明。

(3)油箱的设计 液压系统中油箱的作用是:储油,保证供给系统充分的油液;散热,液压系统中由于能量损失所转换的热量大部分由油箱表面散逸;沉淀油中的杂质;分离油中的气泡,净化油液。在油箱的设计中具体可参阅本教材内容和相关手册。

(4)冷却器的选择 液压系统如果依靠自然冷却不能保证油温维持在限定的最高温度之下,就需装设冷却器进行强制冷却。

冷却器有水冷和风冷两种。对冷却器的选择主要是根据其热交换量来确定其散热面积及其所需的冷却介质量。

(5)加热器的选择 环境温度过低,使油温低于正常工作温度的下限,则需安装加热器。具体加热方法有蒸汽加热、电加热、管道加热。通常采用电加热器。

使用电加热器时,单个加热器的容量不能选得太大;如功率不够,可多装几个加热器,且加热管部分应全部浸入油中。

根据油的温升和加热时间及有关参数,可计算出加热器的发热功率,然后求出带电加热器的功率。

(6)管件的选择 管件包括油管和管接头。管件选择是否得当,直接关系到系统能否正常工作和能量损失的大小,一般从强度和允许流速两个方面考虑。

液压传动系统中所用的油管,主要有钢管、纯铜管、钢丝编织或缠绕橡胶软管、尼龙管和塑料管等。油管的规格尺寸大多由所连接的液压元件接口处尺寸决定,只有对一些重要的管道才验算其内径和壁厚。具体可参阅相关手册。

在选择管接头时,除考虑其有合适的通流能力和较小的压力损失外,还要考虑到装卸维修方便、连接牢固、密封可靠及支承元件的管道要有相应的强度。另外还要考虑使其结构紧凑、体积小、重量轻。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。