1.确定回路方式

在拟订系统原理图时,应根据各类主机的工作特点和性能要求,首先确定对主机主要性能起决定性影响的主要回路。例如对于机床液压系统,调速和速度换接回路是主要回路,对于压力机液压系统,调压回路是主要回路。然后再考虑其他辅助回路,有垂直运动部件的系统要考虑平衡回路,有多个执行元件的系统要考虑顺序动作、同步或互不干扰回路,有空载运行要求的系统要考虑卸荷回路等。具体有:

(1)制订调速控制方案 根据执行元件工况图上压力、流量和功率的大小以及系统对温升、工作平稳性等方面的要求选择调速回路:

对于负载功率小、运动速度低的系统,采用节流调速回路。工作平稳性要求不高的执行元件,宜采用节流阀调速回路;负载变化较大、速度稳定性要求较高的场合,宜采用调速阀调速回路。

对于负载功率大的执行元件,一般都采用容积调速回路,即由变量泵供油,以避免过多的溢流损失,提高系统的效率;如果对速度稳定性要求较高,也可采用容积-节流调速回路。

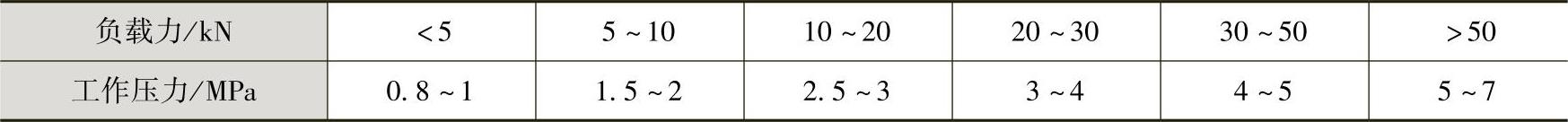

调速方式决定之后,回路的循环形式也随之而定。节流调速、容积-节流调速一般采用开式回路,容积调速大多采用闭式同路。按负载选择工作压力时可参考表4-7。

表4-7 按负载选择工作压力

(2)制订压力控制方案 选择各种压力控制回路时,应仔细推敲各种回路在选用时所需注意的问题、特点和适用场合。例如卸荷回路,选择时要考虑卸荷所造成的功率损失、温升、流量和压力瞬时变化等。

恒压系统如进口节流和出口节流调速回路等,一般采用溢流阀起稳压溢流作用,同时也限定了系统的最高压力。另外也可采用恒压变量泵加安全阀的方式。

对非恒压系统,如旁路节流调速、容积调速和非定压容积节流调速,其系统的最高压力由安全阀限定。对系统中某一个支路要求比油源压力低的稳压输出,可采用减压阀实现。

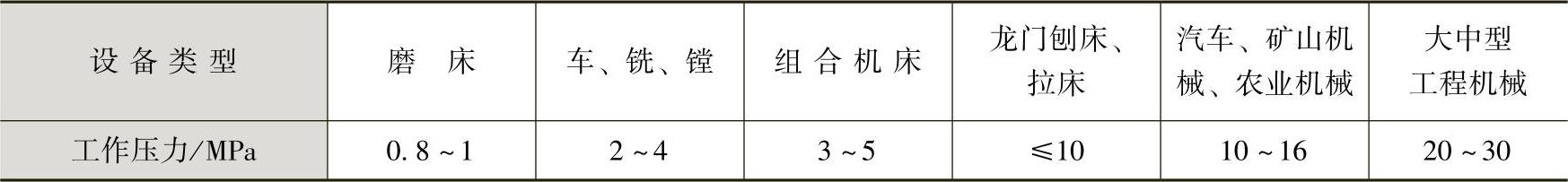

液压系统的压力与液压设备工作环境、精度要求等有关。常用液压系统压力见表4-8。

表4-8 常用液压系统的工作压力

(3)制订顺序动作控制方案 主机各执行机构的顺序动作,根据设备类型的不同,有的按固定程序进行,有的则是随机的或人为的。对于工程机械,操纵机构多为手动,一般用手动多路换向阀控制;对于加工机械,各液压执行元件的顺序动作多数采用行程控制,行程控制普遍采用行程开关,因其信号传输方便,而行程阀由于涉及油路的连接,只适用于管路安装较紧凑的场合。

另外还有时间控制、压力控制和可编程序控制等。

2.选用液压油液

普通液压系统选用矿油型液压油为工作介质,其中室内设备多选用汽轮机油和普通液压油,室外设备则选用抗磨液压油或低凝液压油,航空液压系统多选用航空液压油。对某些高温设备或井下液压系统,应选用难燃介质,如磷酸酯液、水-乙二醇、乳化液。液压油液选定后,设计和选择液压元件时应考虑其相容性。

3.选择执行元件

1)若要求实现连续回转运动,应选用液压马达。如果转速高于500r/min,可直接选用高速液压马达,如齿轮马达、双作用叶片马达或轴向柱塞马达;若转速低于500r/min,可选用低速液压马达或高速液压马达加机械减速装置,低速液压马达有单作用连杆型径向柱塞马达和多作用内曲线径向柱塞马达。

2)若要求往复摆动,可选用摆动液压缸或齿条活塞液压缸。(www.daowen.com)

3)若要求实现直线运动,应选用活塞液压缸或柱塞液压缸。如果是双向工作进给,应选用双活塞杆液压缸;如果只要求一个方向工作、反向退回,应选用单活塞杆液压缸;如果负载力不与活塞杆轴线重合或缸径较大、行程较长,应选用柱塞缸,反向退回则采用其他方式。

4.确定液压泵类型

1)系统压力p<21MPa,选用齿轮泵或双作用叶片泵;p>21MPa,选用柱塞泵。

2)若系统采用节流调速,则选用定量泵;若系统要求高效节能,则应选用变量泵。

3)若液压系统有多个执行元件,且各工作循环所需流量相差很大,则应选用多台泵供油,实现分级调速。

5.选择调速方式

1)中小型液压设备,特别是机床,一般选用定量泵节流调速。若设备对速度稳定性要求较高,则选用调速阀的节流调速回路。

2)如果设备原动机是内燃机,可采用定量泵变转速调速,同时用多路换向阀阀口实现微调。

3)采用变量泵调速时,可以是手动变量调速,也可以是压力适应变量调速。

6.确定调压方式

1)溢流阀旁接在液压泵出口,在进油和回油节流调速系统中为定压阀,保持系统工作压力恒定,其他场合为安全阀,限制系统最高工作压力。当液压系统在工作循环不同阶段的工作压力相差很大时,为节省能量消耗,应采用多级调压。

2)中低压系统为获得低于系统压力的二次压力可选用减压阀,大型高压系统宜选用单独的控制油源。

3)为了使执行元件不工作时液压泵在很小输出功率下工作,应采用卸载回路。

4)对垂直性负载应采用平衡回路,对垂直变负载则应采用限速锁,以保证重物平稳下落。

7.选择换向回路

1)若液压设备自动化程度较高,应选用电动换向。此时各执行元件的顺序、互锁、联动等要求可由电气控制系统实现。

2)对行走机械,为工作可靠,一般选用手动换向。若执行元件较多,可选用多路换向阀。

8.绘制液压系统原理图

液压基本回路确定以后,用一些辅助元件将其组合起来构成完整的液压系统。在组合回路时,尽可能多地去掉相同的多余元件,力求系统简单,元件数量、品种规格少。综合后的系统要能实现主机要求的各项功能,并且操作方便,工作安全可靠,动作平稳,调整维修方便。对于系统中的压力阀,应设置测压点,以便将压力阀调节到要求的数值,并可由测压点处压力表观察系统是否正常工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。