液压传动系统的工况分析是指对液压执行元件工作情况进行分析,即进行运动分析和负载分析。分析的目的是查明每个执行元件在各自工作过程中的流量、压力和功率的变化规律,并将此规律用曲线表示出来,作为拟订液压系统方案、确定系统主要参数(压力和流量)的依据。

1.运动分析

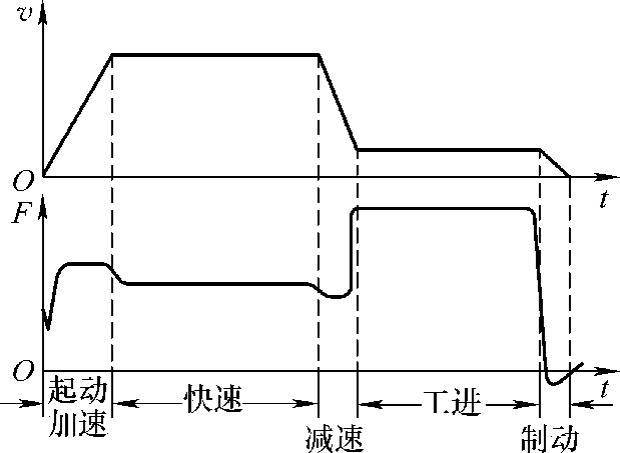

运动分析,就是研究工作机构根据工艺要求应以什么样的运动规律完成工作循环、运动速度的大小、加速度是恒定的还是变化的、行程大小及循环时间长短等。为此必须确定执行元件的类型,并绘制位移-时间循环图或速度-时间循环图。

2.负载分析

负载分析,就是通过计算确定各液压执行元件的负载大小和方向,并分析各执行元件运动过程中的振动、冲击及过载能力等情况。

作用在执行元件上的负载有约束性负载和动力性负载两类。

约束性负载的特征是其方向与执行元件运动方向永远相反,对执行元件起阻止作用,而不会起驱动作用。例如库仑物体摩擦阻力、黏性摩擦阻力是约束性负载。

动力性负载的特征是其方向与执行元件的运动方向无关,其数值由外界规律所决定。

执行元件承受动力性负载时可能会出现两种情况:一种情况是动力性负载方向与执行元件运动方向相反,起着阻止执行元件运动的作用,称为阻力负载(正负载);另一种情况是动力性负载方向与执行元件运动方向一致,称为超越负载(负负载)。执行元件要维持匀速运动,其中的流体要产生阻力功,形成足够的阻力来平衡超越负载产生的驱动力,这就要求系统应具有平衡和制动功能。重力是一种动力性负载,重力与执行元件运动方向相反时是阻力负载;与执行元件运动方向一致时是超越负载。

对于负载变化规律复杂的系统必须画出负载循环图。不同工作目的的系统,负载分析的着重点不同。例如,对于工程机械的作业机构,着重点为重力在各个位置上的情况,负载图以位置为变量;机床工作台着重点为负载与各工序的时间关系。

(1)液压缸的负载计算 一般说来,液压缸承受的动力性负载有工作负载Fw、惯性负载Fm、重力负载Fg,约束性负载有摩擦阻力Ff、背压负载Fb、液压缸自身的密封阻力Fsf。即作用在液压缸上的外负载为

F=±Fw±Fm+Ff+Fg±Fb+Fsf (4-45)

1)工作负载Fw。工作负载与主机的工作性质有关,它可能是定值,也可能是变值。一般工作负载是时间的函数,即Fw=f(t),需根据具体情况分析决定。

2)惯性负载Fm。工作部件在起动加速和制动过程中产生惯性力,按牛顿第二定律求出

式中 m——运动部件总质量。

a——加(减)速度。

Δv——Δt时间内速度的变化量。

Δt——起动或制动时间,起动加速时,取正值;减速制动时,取负值。一般机械系统,Δt取0.1~0.5s;行走机械系统,Δt取0.5~1.5s;机床运动系统,Δt取0.25~0.5s;机床进给系统,Δt取0.05~0.2s。工作部件较轻或运动速度较低时取小值。

3)摩擦阻力Ff。摩擦阻力是指液压缸驱动工作机构所需克服的机械摩擦力。对机床来说,该摩擦阻力与导轨形状/安放位置和工作部件的运动状态有关。

对于平形导轨

Ff=f(mg+FN) (4-47)

对于V形导轨(https://www.daowen.com)

式中 FN——作用在导轨上的垂直载荷;

α——V形导轨夹角(°),通常取α=90°;

f——导轨摩擦因数,其值可参阅相关设计手册。

4)重力负载Fg。当工作部件垂直或倾斜放置时,自重也是一种负载,当工作部件水平放置时,Fg=0。

5)背压负载Fb。液压缸运动时还必须克服回油路压力形成的背压阻力Fb,其值为

Fb=pbA2 (4-49)

式中 A2——液压缸回油腔有效工作面积。

pb——液压缸背压。在液压缸结构式参数尚未确定之前,一般按经验数据估计一个数值。系统背压的一般经验数据为:中低压系统或轻载节流调速系统取0.2~0.5MPa,回油路有调速阀或背压阀的系统取0.5~1.5MPa,采用补油泵补油的闭式系统取1.0~1.5MPa,采用多路阀的复杂的中高压工程机械系统取1.2~3.0MPa。

6)液压缸自身的密封阻力Fsf。液压缸工作时还必须克服其内部密封装置产生的摩擦阻力Fsf,其值与密封装置的类型、油液工作压力,特别是液压缸的制造质量有关,计算比较繁琐,一般将它计入液压缸的机械效率ηm中考虑,通常取ηm=0.90~0.95。

(2)液压缸运动循环各阶段的负载 液压缸的运动分为起动、加速、恒速、减速制动等阶段,不同阶段的负载计算公式不同。

起动时F=(Ff±Fg+Fsf)/ηm

加速时F=(Fm+Ff±Fg+Fb+Fsf)/ηm

恒速运动时F=(±Fw+Ff±Fg+Fb+Fsf)/ηm

减速制动时F=(±Fw-Fm+Ff±Fg+Fb+Fsf)/ηm

3.工作负载图

对复杂的液压系统,如有若干个执行元件同时或分别完成不同的工作循环,则有必要

按上述各阶段计算总负载力,并根据上述各阶段的总负载力和它所经历的工作时间t(或位移s),按相同的坐标绘制液压缸的负载-时间(F-t)或负载-位移(F-s)图。图4-47所示为某机床主液压缸的速度图和负载图。

最大负载值是初步确定执行元件工作压力和结构尺寸的依据。

液压马达的负载力矩分析与液压缸的负载分析相同,只需将上述负载力的计算变换为负载力矩即可。

图4-47 某机床主液压缸的速度图和负载图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。