1.链传动的主要失效形式

链传动的失效通常是由于链条的失效引起的。链的主要失效形式有以下几种:

(1)链的疲劳破坏 在闭式链传动中,链条零件受循环应力作用,经过一定的循环次数,链板发生疲劳断裂,滚子、套筒发生冲击疲劳破裂。在正常的润滑条件下,疲劳破坏是决定链传动能力的主要因素。

(2)链条铰链磨损 主要发生在销轴与套筒间。磨损使链条总长度伸长,链的松边垂度增大,导致啮合情况恶化,动载荷增大,引起振动、噪声,发生跳齿、脱链等。这是开式链传动常见的失效形式之一。

(3)胶合 润滑不良或转速过高时,销轴与套筒的摩擦表面易发生胶合。

(4)链条过载拉断 在低速重载链传动中,如突然出现过大载荷,使链条所受拉力超过链条的极限拉伸载荷,导致链条断裂。

2.链的极限功率曲线和额定功率曲线

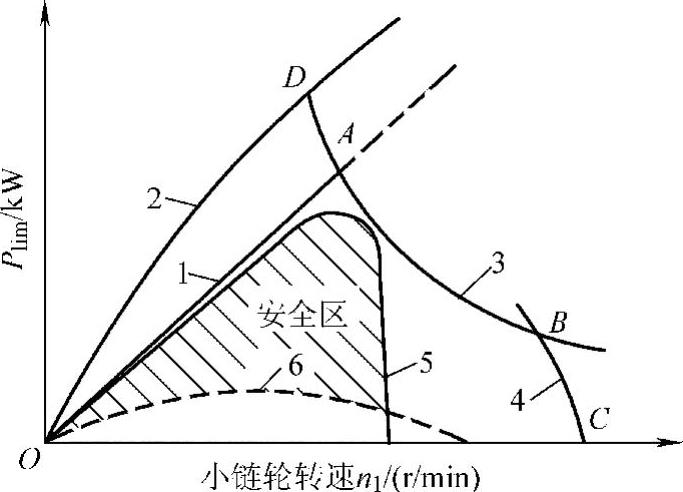

链传动在不同的工作条件下其主要失效形式也不同。图3-24所示为链在一定使用寿命下和链轮在不同转速时,由各种失效形式所限定的极限功率曲线。由图可见,在润滑条件不好或工作环境恶劣的情况下,链的铰链磨损严重,所能传递的功率较良好润滑情况下低得多。曲线5是在润滑良好情况下的额定功率曲线,它在各极限功率曲线的范围之内,是链传动设计计算的依据。

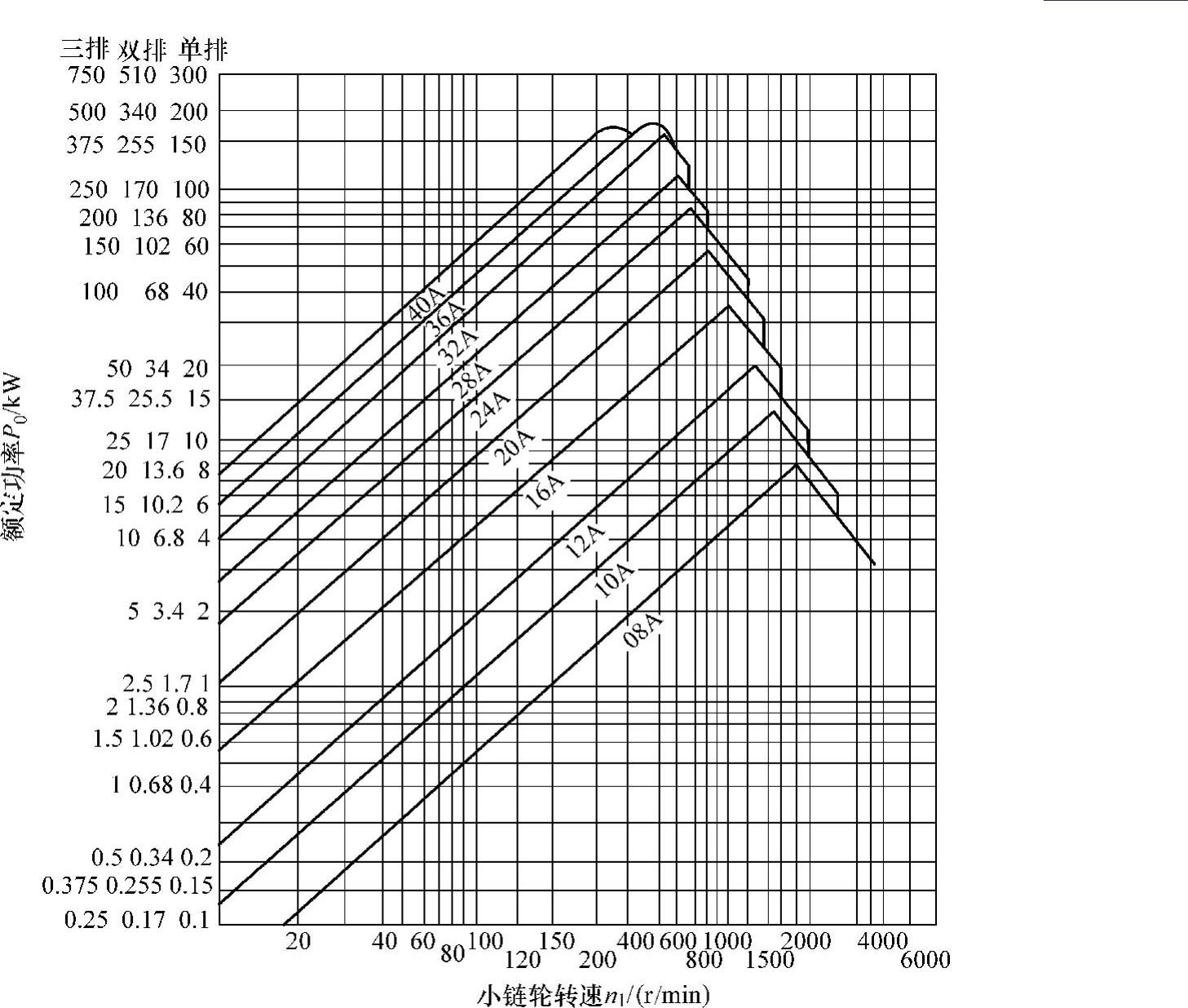

图3-25所示为A系列常用滚子链的额定功率曲线图,该曲线是对实验得到的链条元件受到疲劳和胶合失效限制的极限功率曲线作了一些修整而得到的,其实验条件是:两链轮轴心在同一水平面上;两链轮应保持共面;z1=19;Lp=100节;单排链传动;载荷平稳,如保持好的润滑方式使用寿命可达15000h;链条因磨损而产生的相对伸长量不超过3%。

根据小链轮转速n1,可由图3-25查出图示各种型号滚子链所能传递的额定功率P0。如果已知链传动必须传递的功率和小链轮转速n1,便可由该图选择合适的链条型号。

图3-24 链极限功率曲线

1—链板疲劳强度限定的极限功率曲线 2—良好润滑时磨损限定的极限功率曲线 3—套筒、滚子冲击疲劳强度限定的极限功率曲线 4—销轴与套筒胶合疲劳限定的极限功率曲线 5—实用额定功率曲线 6—润滑恶劣时磨损限定的极限功率曲线

图3-25 A系列滚子链的额定功率曲线(v>0.6m/s)

3.链传动设计计算及主要参数的选择

链传动设计计算通常是根据所传递的功率P、传动用途、载荷性质、链轮转速n1与n2和原动机种类等,确定链轮齿数z1与z2、链节距p、排数m、链节数Lp、中心距a及润滑方式等。

(1)中、高速链传动的设计计算 对v>0.6m/s的中、高速链传动,采用以抗疲劳破坏为主防止多种失效形式的设计方法。

1)链轮齿数和传动比。首先应合理选择小链轮齿数z1。小链轮的齿数对链传动的平稳性及使用寿命影响较大。z1过少,将增加传动的不均匀性、动载荷及加剧链的磨损,使功率消耗增大,链的工作拉力增大。但z1也不能过多,因z1多,则在相同传动比条件下,z2就会更多,不仅使传动尺寸和重量增大,而且铰链磨损后容易发生跳齿和脱链现象,缩短了链的使用寿命。

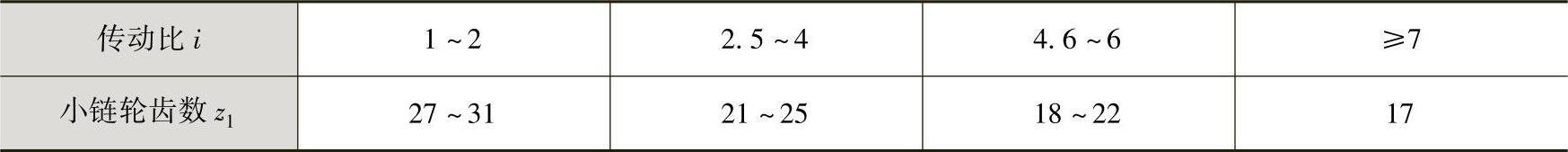

小链轮齿数既不宜过少,大链轮齿数也不宜过多。一般链轮的最少齿数zmin=17,最多齿数zmax=120。当链速很低时,小链轮齿数z1可少到8,大链轮齿数z2最多可到150。一般可根据传动比参考表3-15选择小链轮齿数z1。

表3-15 小链轮齿数z1推荐值

z1、z2应优先选用数列17、19、21、23、25、38、57、76、95、114中的数字。为了使链传动磨损均匀,两链轮齿数应尽量选取与链节数(偶数)互为质数的奇数。

若传动比i过大,则传动尺寸会增大,链在小链轮上的包角就会减小,小链轮上同时参加啮合的齿数也会减少,因而通常传动比i≤7,推荐i=2~3.5。当v<2m/s、载荷平稳时,传动比i可达10。传动比较大时,可采用二级或二级以上的链传动。

2)选定链型号,确定链节距p。在一定条件下,节距p越大,链的承载能力越大,但传动的不平稳性、冲击、振动及噪声越严重。设计链传动时,在承载能力足够的前提下,应尽可能选用小节距链;高速重载时可采用小节距多排链;当载荷大、中心距小、传动比大时,选小节距多排链,以便小链轮有一定的啮合齿数。只有在低速、中心距大和传动比小时,从经济性考虑可选用大节距链。

实际工作情况大多与实验条件不同,因而应对其传递功率P进行修正,得设计功率Pd

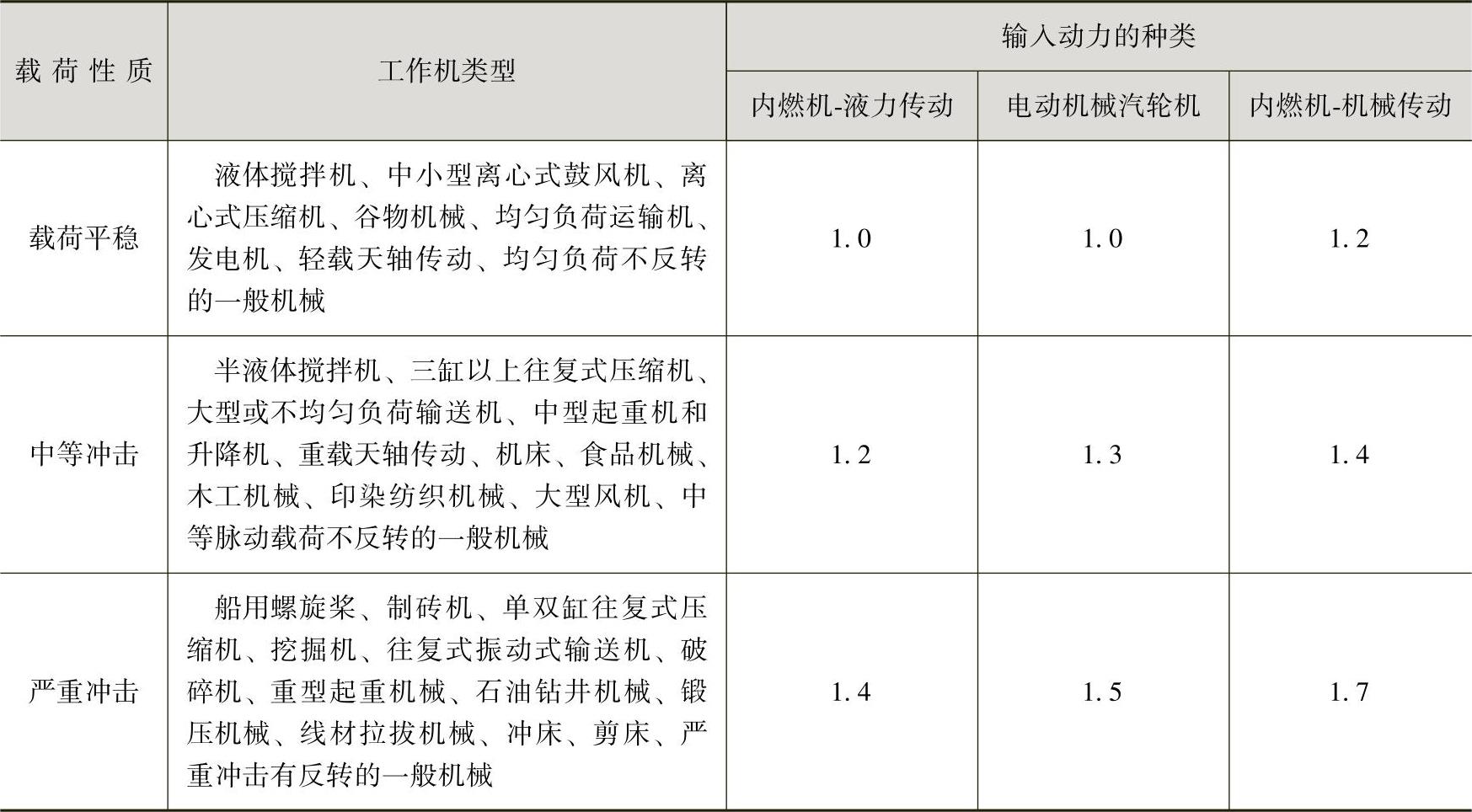

式中 KA——工况系数,查表3-16;

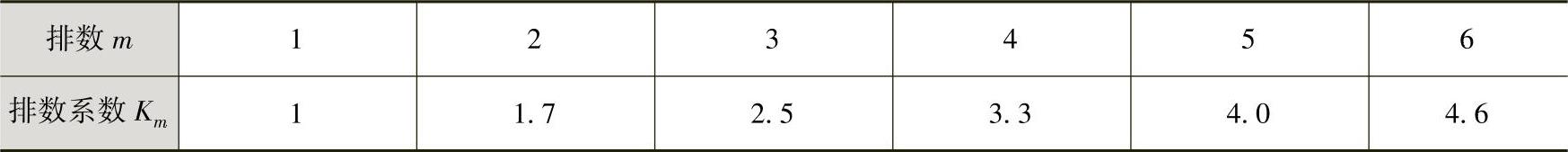

Km——多排链排数系数,查表3-17;

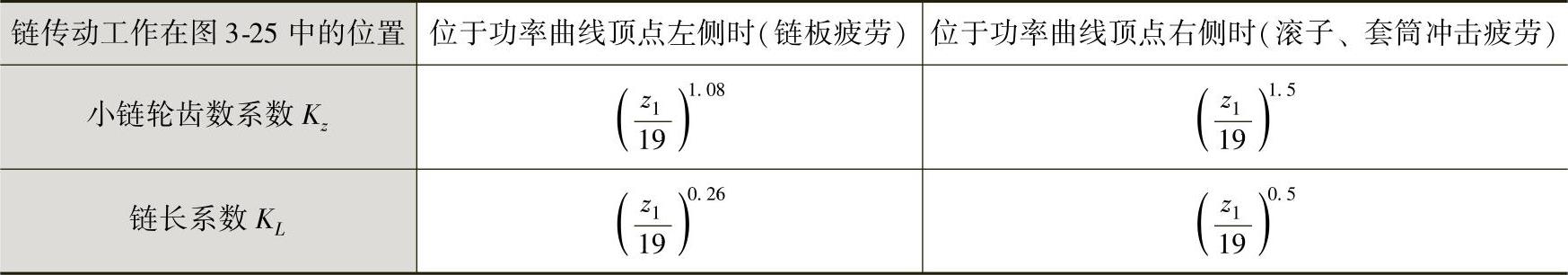

Kz——小链轮齿数系数,查表3-18。

表3-16 工况系数KA

表3-17 多排链排数系数Km(https://www.daowen.com)

表3-18 小链轮齿数系数Kz和链长系数KL

根据设计功率Pd(取P0=Pd)和小链轮转速n1,便可由图3-25选用合适的链型号和链节距。图3-23中接近最大额定功率时的转速为最佳转速,功率曲线右侧竖线为允许的极限转速。坐标点(n1,Pd)落在功率曲线顶点左侧范围内比较理想。

若实际润滑条件不好,则应将图3-25中的P0按以下推荐值降低:

当v≤1.5m/s、润滑不良时,降至(0.3~0.6)P0;无润滑时,降至0.15P0,且不能达到预期工作寿命15000h。

当1.5m/s<v≤7m/s、润滑不良时,降至(0.15~0.3)P0。

当v>7m/s、润滑不良时,则传动不可靠,故不宜选用。

3)验算链速。链速由式(3-8)计算,一般不超过12~15m/s,链速与小链轮齿数之间的关系推荐如下

v=0.6~3m/s z1≥17

3m/s≤v≤8m/s z1≥21

v>8 m/s z1≥25

4)初选中心距a0。中心距小,则结构紧凑。但中心距小,链的总长缩短,单位时间内每一链节参与啮合的次数过多,链的寿命降低;而中心距过大,链条松边下垂量大,链条运动时上下颤动和拍击加剧。通常a0=(30~50)p,最大中心距a0max=80p。

为保证链在小链轮上的包角大于120°,且大、小链轮不会相碰,其最小中心距可以由下面公式确定

i<4a0min=0.2z1(i+1)p

i≥4a0max=0.33z1(i-1)p

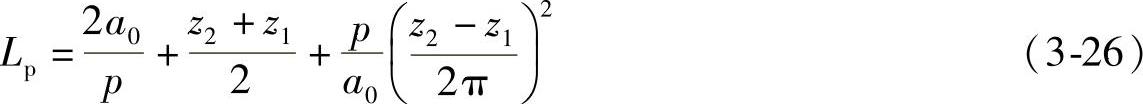

5)确定链节数Lp。可以按下式确定计算链节数Lp

Lp应圆整成整数且最好取偶数,以避免使用过渡链节。

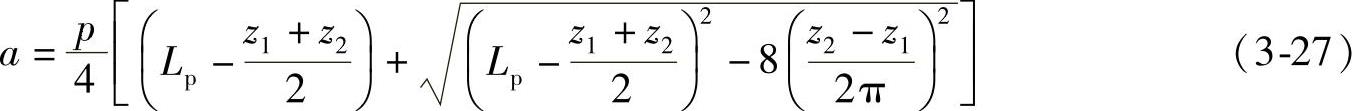

6)确定实际中心距a。可按下式计算理论中心距

实际链传动应保证松边有一个合适的安装垂度,实际中心距a应比按式(3-19)计算的中心距小2~5mm。链传动的中心距应可以调节,以便于在链条变长后调整链条的张紧程度。

7)计算压轴力。链传动属于啮合传动,不需很大张紧力,因此压轴力可近似取为

FQ=1.2Fe (3-28)

式中 FQ——链通过链轮作用在轴上的压轴力(N);

Fe——有效圆周力(N),Fe=1000P/v。

(2)低速链传动的静强度计算 链速v<0.6m/s的链传动,即低速链传动。它的失效形式主要是过载拉断,应进行静强度计算。链的静强度计算式为

式中 S——静强度安全系数;

Fmin——单排链最小抗拉载荷,查有关表格;

[S]——许用安全系数,一般取4~8。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。