普通V带由顶胶、承载层、底胶和包布组成。承载层是胶帘布或绳芯。绳芯结构的柔韧性好,适用于转速较高和带轮直径较小的场合。

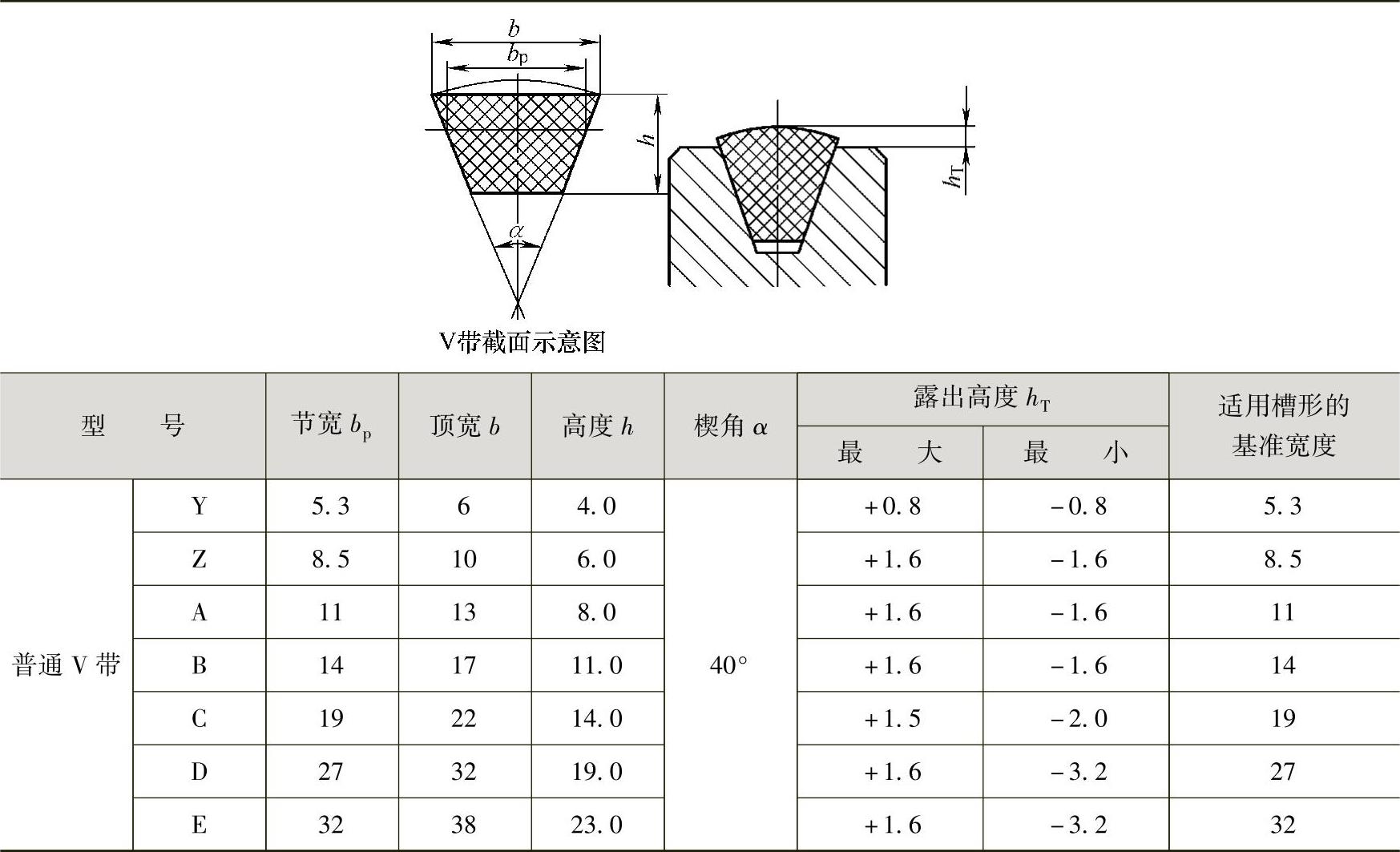

按截面尺寸不同普通V带分为:Y、Z、A、B、C、D、E七种型号。各型号的截面基本尺寸见表3-4。

表3-4 普通V带的型号与截面基本尺寸 (单位:mm)

普通V带传动设计计算内容与步骤如下:

1.带传动的实效形式和计算准则

由前面对带传动的应力分析可知,带传动的主要失效形式为打滑和疲劳破坏。所以其设计准则是:在保证带在工作中不打滑的条件下,使传动带具有一定的疲劳强度和寿命。

2.主要参数设计选择

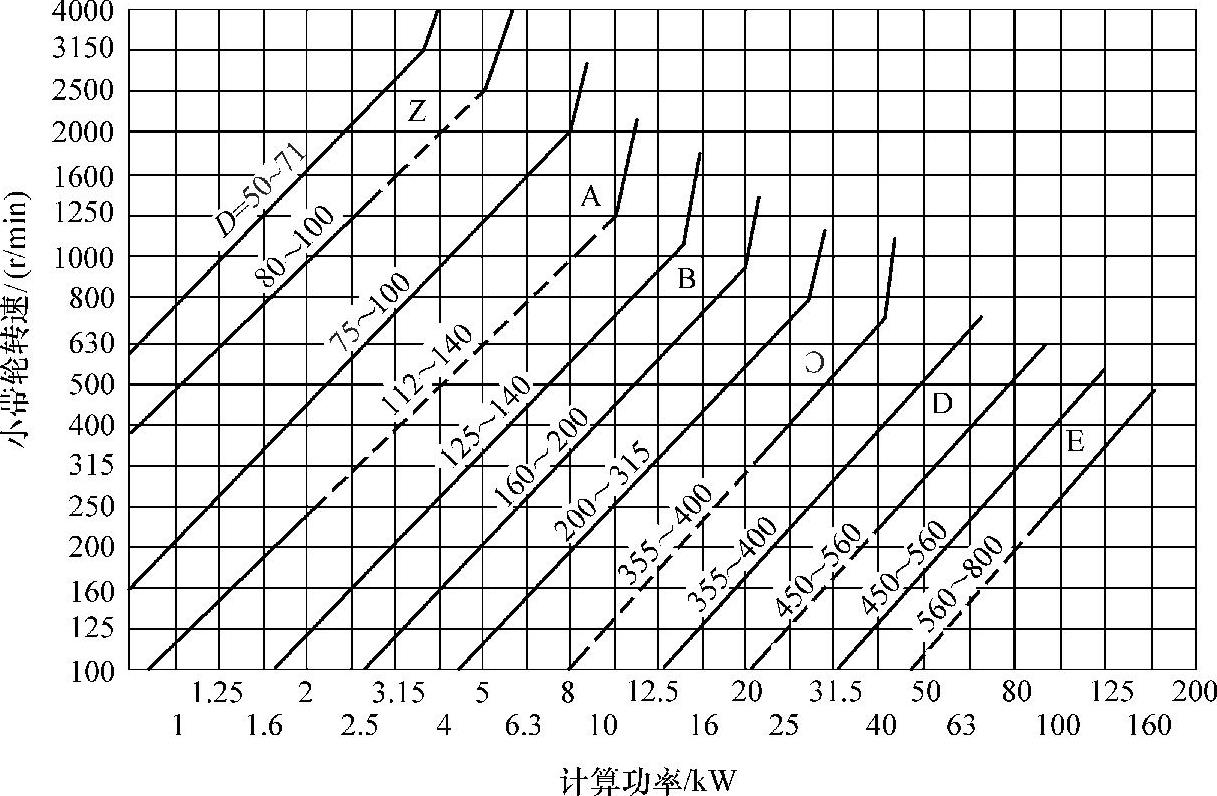

(1)型号选择 带的型号可根据计算功率Pc和小带轮转速n1选取,选取普通V带时可参考图3-16。

图3-16 普通V带选型图

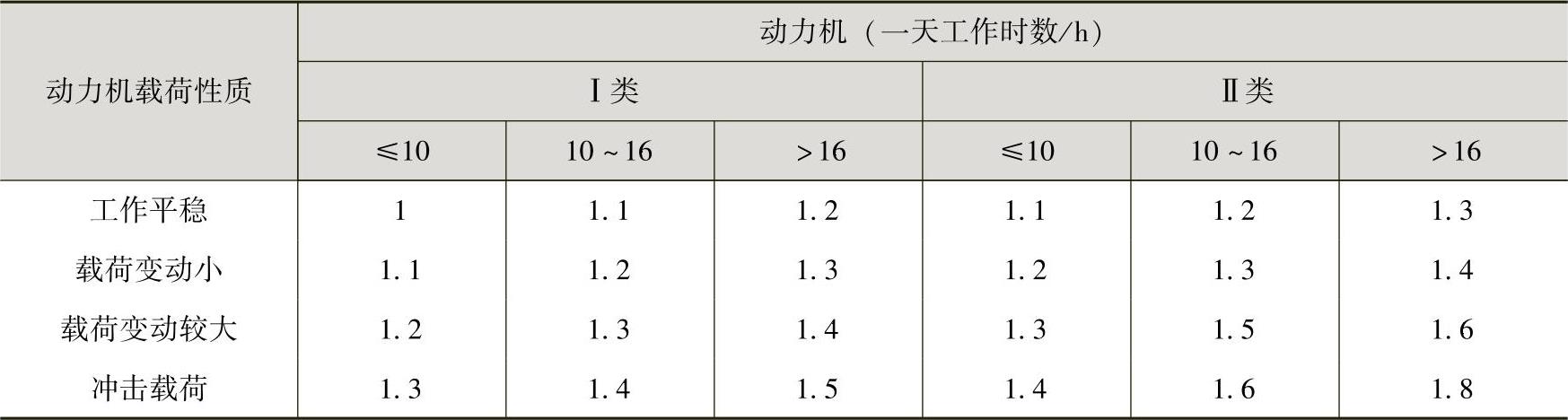

按下式进行功率计算

Pc=KAP (3-17)

式中 P——名义传动功率(kW);

KA——工况系数,见表3-5。

表3-5 工况系数KA

注:Ⅰ类指直流电动机、Y系列三相异步电动机、汽轮机、水轮机;Ⅱ类指交流同步电动机、交流异步滑环电动机、内燃机、蒸汽机。

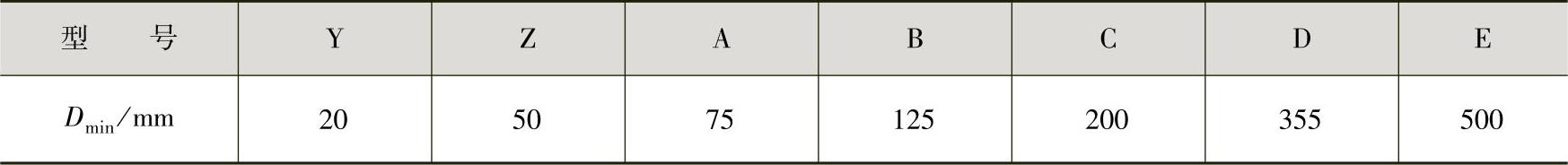

(2)最小带轮直径Dmin和带速v 带轮直径小,则传动结构紧凑,但弯曲应力大,带的寿命低,为此,对带轮直径应有限制,V带带轮的最小直径见表3-6。

表3-6 V带带轮的最小直径

带速太高则离心力增大,且单位时间内带绕过带轮的次数增多,带的磨损增加。带速过低,当传动功率一定时,传递的圆周力增大,使带的根数过多。一般应控制带速v在5~25m/s范围内为合适。

(3)中心距a和带长L的确定 带传动的中心距过大,会引起带的颤动,中心距过小,虽然结构紧凑,但会使带的绕转次数增多,降低带的寿命,同时使包角减小,导致传动能力降低。设计时可按下式初步确定a0

2(D1+D2)≥a0≥0.7(D1+D2) (3-18)

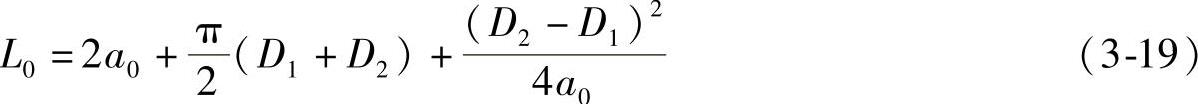

带长(mm)可由以下几何关系求得

再由L0查表3-7,选取与其接近的基准长度Ld标准值,再按下述近似公式求实际中心距a

考虑安装、更换V带和调整、补偿初拉力的需要,V带传动通常设计成中心距可调的,中心距的变化范围为

amin=a-0.015Ld

amax=a+0.03Ld(www.daowen.com)

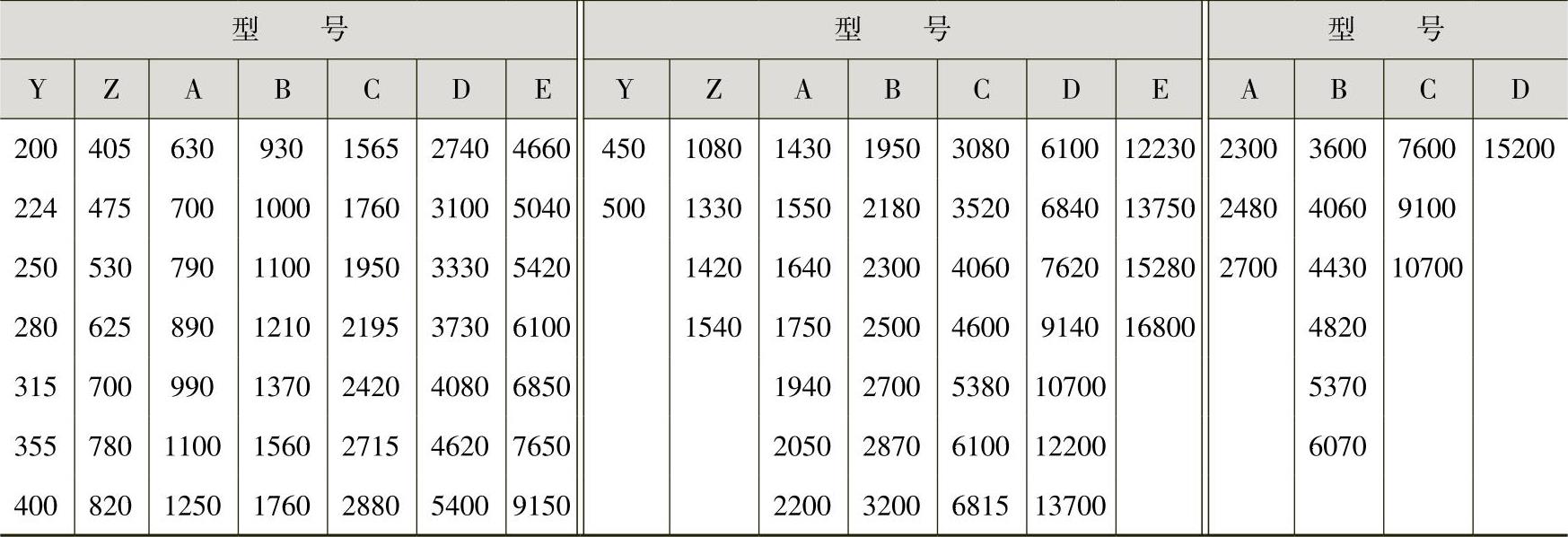

表3-7 普通V带基准长度(摘自GB/T 13575.1—2008)

(4)包角α1和传动比i 小带轮包角α1是影响V带传动工作能力的重要因素。通常应保证

特殊情况允许α1≥90°。

从上式可知,两带轮直径D2与D1相差越大,即传动比i越大,包角α1就越小。所以,为了保证在中心距不过大的条件下包角不至于过小,传动比不宜取太大。普通V带传动一般推荐i≤7,必要时可取i≤10。

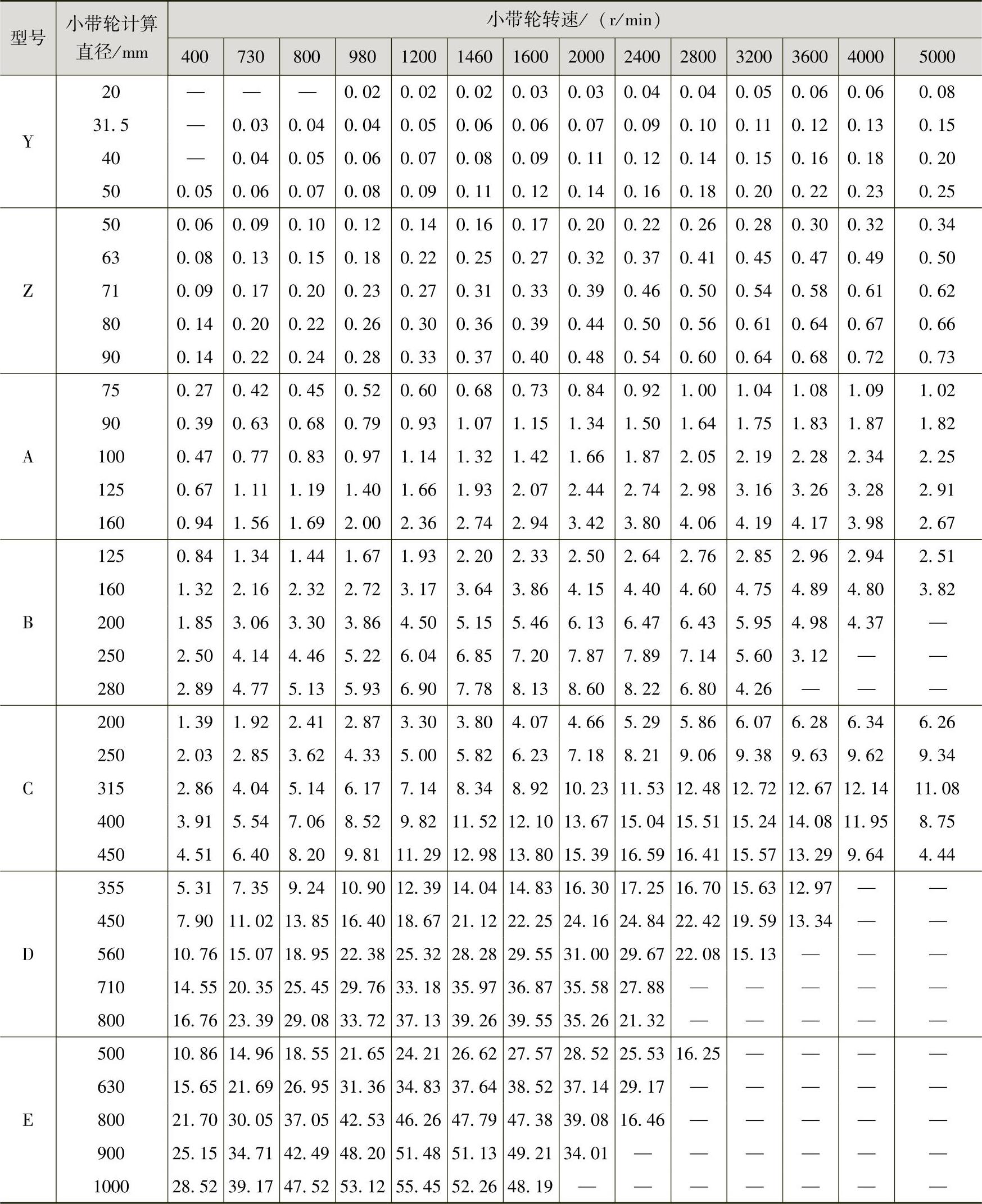

(5)确定V带根数z 单根普通V带所能传递的额定功率以P0表示,其值见表3-8。

V带的根数可由下式计算

式中 ΔP0——传动功率的增量(kW),当i≠1时,带在大轮上的弯曲应力较小,因而在同

样寿命下,带传动的功率可以增大些,其值见表3-9;

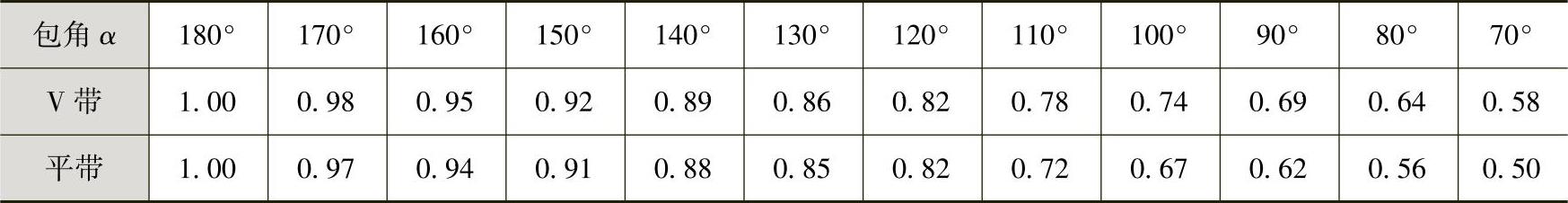

Kα——包角系数,见表3-10;

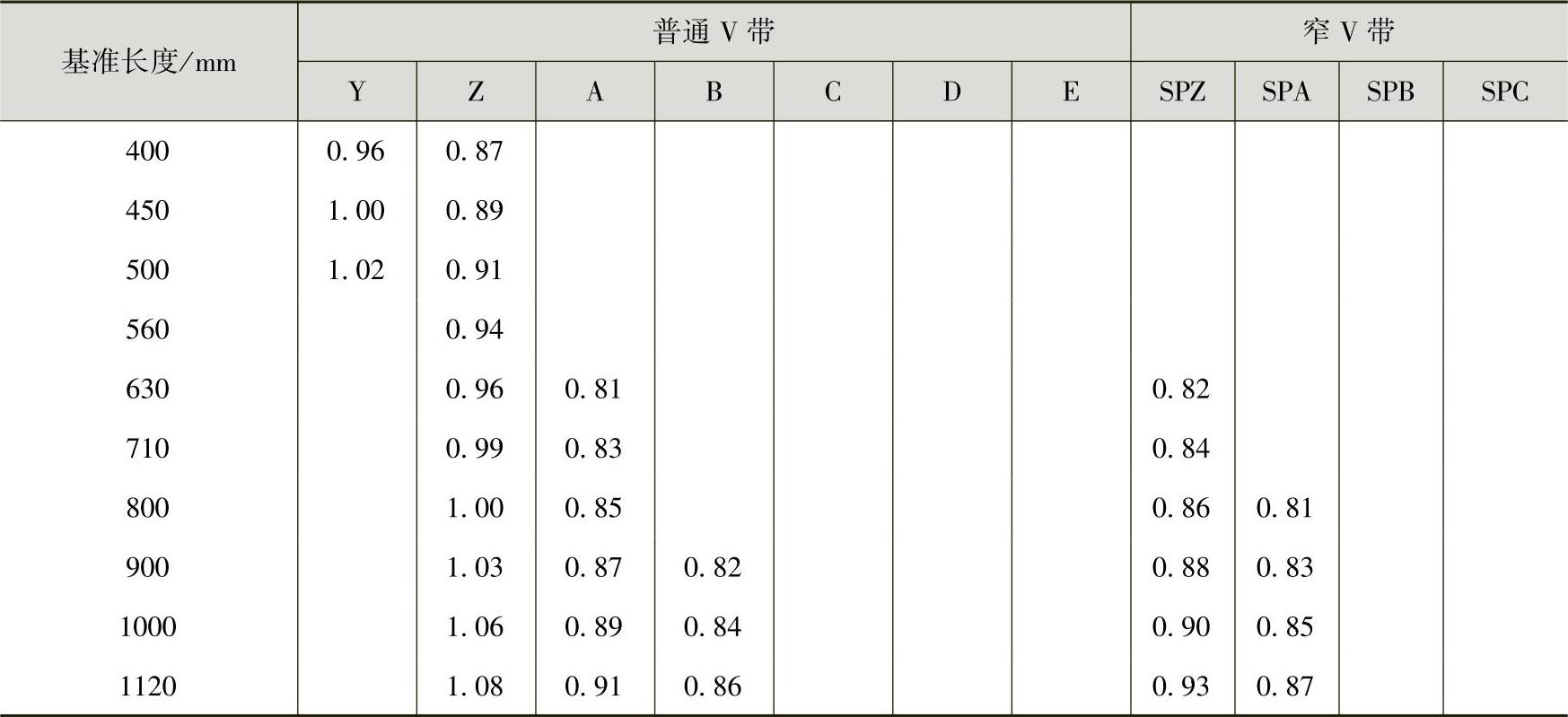

KL——长度系数,见表3-11。

表3-8 单根普通V带所能传递的额定功率P0 (单位:kW)

表3-9 单根普通V带i≠1时传动功率的增量ΔP0 (单位:kW)

表3-10 包角系数Kα

表3-11 长度系数KL

3.确定传动带的初拉力

初拉力的大小是保证带传动正常工作的重要因素。初拉力过小,则传动带与带轮间的极限摩擦力小,在带传动还未达到额定载荷时就可能出现打滑;反之,初拉力过大,传动带中应力过大,会使传动带的寿命大大缩短,同时还加大了轴和轴承的受力。实际上,由于传动带不是完全弹性体,对非自动张紧的带传动,过大的初拉力将使带易于松弛。

对于非自动张紧的普通V带传动,既能保证传递所需的功率时不打滑,又能保证传动带具有一定寿命时,推荐单根普通V带张紧后的初拉力按下式计算

式中 q——每米带长的质量(kg/m)。

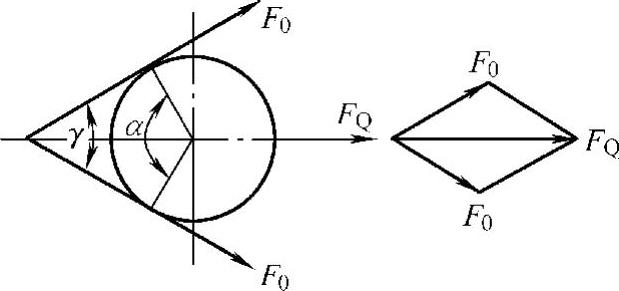

带传动作用在轴上的载荷FQ即为传动带松边拉力的向量和,一般按初拉力作近似计算,由图3-17可得

图3-17 作用在带轮轴上载荷的计算简图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。